各工位操作工的操作中,需要分离出物流操作,其主要内容有从超市中取零件和包装材料,归还空周转箱,成品从工位的搬离。

分离的原因是,物流操作不是每个生产周期内都重复出现,这样就有形成周期时间的波动,当工位之间只存在很低的库存时,这种波动就会影响产线的产出。

除了影响产出,这种操作工各自取放材料也缺乏效率,总的移动距离长。

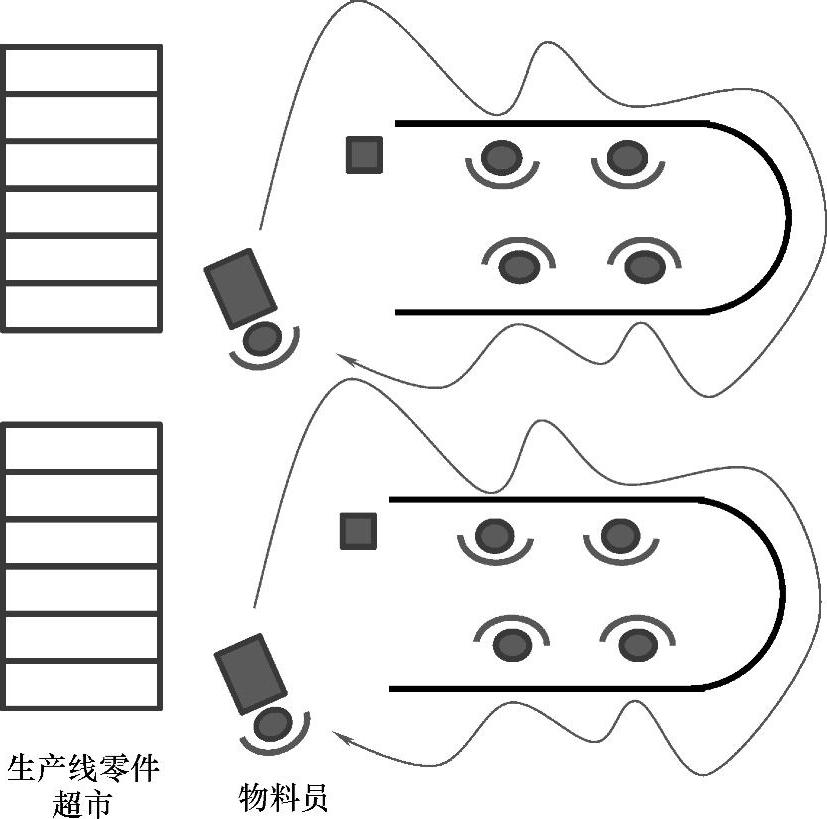

在精益生产中,生产区域有物料员(丰田生产方式中的“水蜘蛛”)负责从线边的零件超市向工位上送料,依据固定的路线高频次地供料(见图4-28)。

图4-28 生产区域的物料供应

物料员直接供料到工位上,工位上物料的存储量大体只有几十分钟,而且通常存储的是对应某一型号的相应零件,不像超市中会存储更长的时间以及所有常规型号的零件。

物料员的供料有定时和定量两种方式。(https://www.xing528.com)

定时的方式:物料员按固定时间出发,察看各工位的实际消耗情况,并根据消耗来进行补充。

定量的方式:物料员根据定义的触发信号开始供料,向各工位按一致的固定数量(指对主要零件)来供料。

从操作角度,定量的方式对于物料员更清晰,因为对主要物料的供应量在出发前都是清楚的,信息相对简单。另外,这种方式也避免了定时方式在发生异常或者消耗波动时,会有“空跑”的情况。同样道理,在换型发生时定量要比定时更灵活,不但可以减少供料次数,还可以减少换型的退料。

定量的方式需要在规划时考虑主要零件使用统一的包装数量,由于现实中通常是缺乏规划,所以包装数量不一致,所以很难实现。

定量需要物料员对产线的消耗情况随时观测,以便发现触发信号,比如库存最低的零件的库存达到下限。如果一个物料员负责多条产线的物料供应,定量规则就会产生问题,因为物料员不能随时观测并清楚每条产线的情形;即便可以,多条产线的触发时刻也不能一致。所以如果物料员如果负责多条产线的供料,只能采用定时的方式。

如果每个循环周期内物料的消耗很稳定的话,并且主要零件的包装单位一致,那么两种方式是没有多少差别的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。