通常装配线上的FIFO大小为一个在制品,如果有的工序可能同时加工数个工件,则FIFO量就需要相应增加。困难的是,有些工序间的库存很难控制,FIFO的大小也难以确定。

想确定FIFO的大小,首先应明确,FIFO解决什么样的问题?

是工序间周期时间的差异?是设备共用导致的等待?是设备的稳定性?是设备间复杂的对应关系以及相应的顺序问题?

使用FIFO来覆盖设备的异常,到底准备覆盖多大的异常?时间的差异,影响了FIFO的大小。

覆盖周期时间差异,要以这种差异情况持续生产多长时间,或者说批量有多大?

想依据一个简单公式计算出FIFO大小,而不需要动脑,这不可能解决问题,解决问题都需要观察、思考、分析。

运行的规则,也影响了FIFO的大小。规则不明确,大小也就不明确,那么FIFO也就很可能是难以实现的。

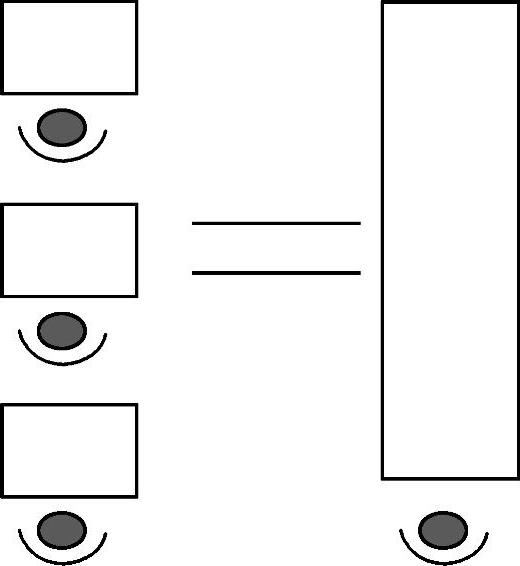

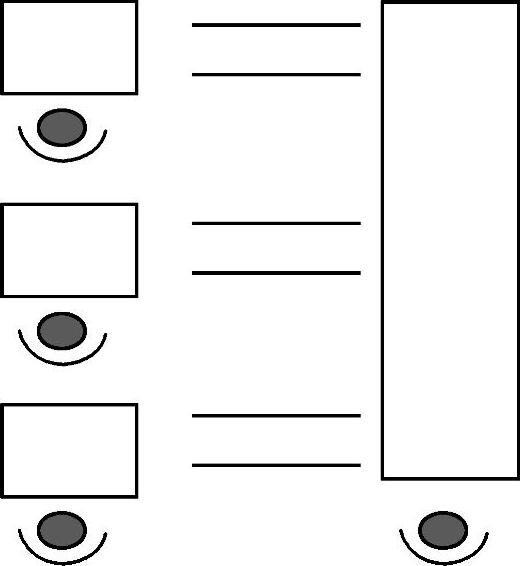

比如几台加工设备后与一台清洗设备相连,每台设备加工不同的零件,周期时间也不一致。清洗设备需要按批量来清洗。图4-8和图4-9分别是可供选择的先进先出的方式。

图4-8 先进先出通道:合并

图4-8所示的方式对于这种情况实际上不合适,因为清洗需要一定的批量,这种连接方式会造成通道中各种工件混在一起;如果每台设备加工好一个批量(比如正好装满一个清洗篮)再放入到通道中,这种方式是可行的。(https://www.xing528.com)

规则是设备加工后放入通道中,清洗机依次清洗。当批量越小,通道中的库存量就越小;反之当批量越大,清洗时间也加长,所以下一篮的等待时间也变长。

图4-9 先进先出通道:分离

比如三台设备每小时分别加工一篮、二篮和三篮零件,清洗机每小时清洗六篮,也就是每10分钟清洗一篮,那么通道应设置为几篮?

如果只有一篮或者两篮,很容易出现通道中无料而造成清洗能力损失,一旦清洗能力损失就造成由于通道满而引起加工停止,从而影响了整体的生产能力。

如果不考虑设备的稳定性问题,大体上三到四篮是可以尝试的通道最大量。设置过多的量可能隐藏的问题是加工能力过大。

但这种方式在异常情况下的反应是延迟的。如果一台设备出现故障,通道中就会排着另外设备加工好的工件,即便设备恢复后,也需要等待前面的工件清洗完毕,图4-9所示的方式,就可以避免这种情况的发生。与前一种形式不同,该方式需要定义批量,从一通道取出一个批量后,就改从下一通道取,依次循环。当一台设备出现异常恢复后,由于按顺序取,所以很快就会取到恢复生产的设备所加工的工件。

批量的大小应考虑与生产能力匹配,对这三台设备的清洗批量分别为一篮、两篮和三篮,通道的设置应考虑到从一通道中取物料到下一次取所需要的时间。从第一个通道取出一篮后,会再从第二、三通道分别取两篮、三篮,再回到第一通道,所需要的时间为六个篮子的清洗时间,就是一小时,所以通道的最大量大体上为一篮、二篮和三篮。考虑到操作的可行性,还需要适当增加。

通道大小的设置:既要避免过小,频繁影响前道工序生产;也要避免过大,隐藏能力不匹配、设备不稳定或批量大的问题。合理的库存设置,可以减少小的异常对生产的影响,从而有精力来解决该区域的关键问题。

先进先出通道大小设置后,需要观察运转情况来进行调整和优化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。