根据零件的需求量、交货频次、提前期、目标的存储量等因素,客户可能对零件采取不同的下单形式。

最为常见的方式是客户确定未来一周的日送货计划,工厂根据送货计划来送货。这种方式简单容易操作。如果客户可以接受至少一日的库存水平,该模式可以满足零件的获取。 ◆看板的使用 如果零件的日需求量较大,该模式就会显出不足,即使一天可能数次送货,但由于未指明送货的顺序,由供应商自行安排,在这种情况下,日送货计划就不能满足进一步降低库存的需求了。

看板的使用基本在这种每日高频次的送货的模式下,客户只提供预测,而真正的订单基于发出的看板。使用看板,因为看板取代了订单,就要求预测质量要好,否则这种看板只增加了供应方的不确定性,虽然减少了客户的库存,但可能增加了供应方的库存。

看板大体有两类使用方法:

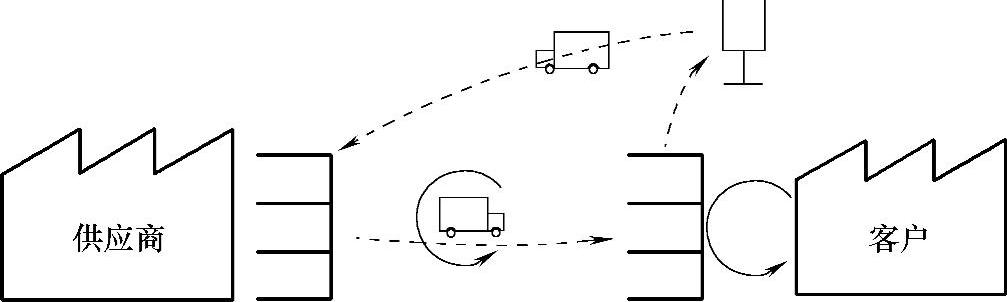

一种是消耗拉动(见图3-15)。客户只根据实际消耗来向工厂高频次地发出看板作为订单。对于需求稳定、量较大的零件,通常利用向供应商发送运输看板的方式来订购物料。客户建立了外购件的超市,当物料被消耗了,物料上附带的看板就会释放,发送给工厂并要求在固定的周期时间内供料,这就是消耗补充形式的物料供应。除了看板、超市外,还需要循环供料来支持。看板作为信息流,通知供方送料,超市作为实际的物理存储的空间,而循环供料负责看板传递和物料的供应。

图3-15 消耗拉动

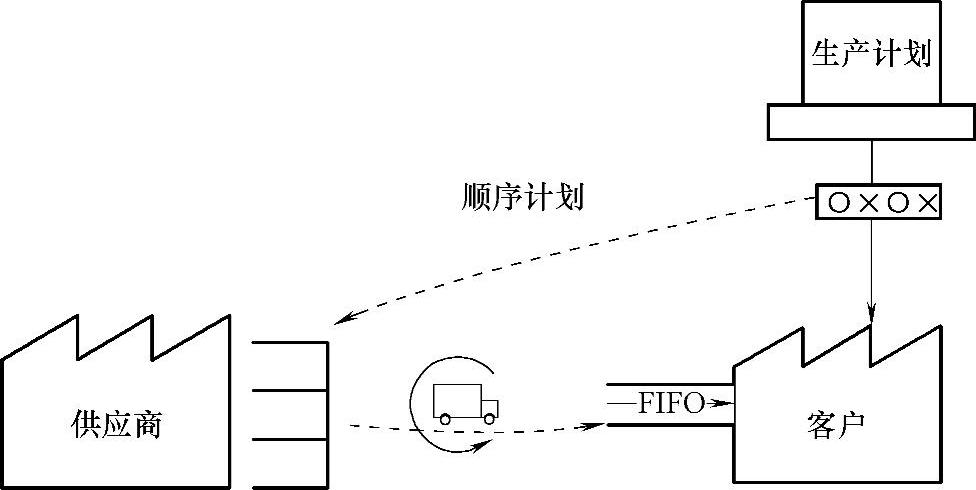

另一种方式是按序供应(见图3-16)。如果用消耗补充的方式,物料的库存仍然偏高,比如零件尺寸很大的情况,或者希望物料直送上线但线边空间不够,可以考虑使用顺序拉动的方式来获取物料,从而进一步降低库存水平。客户根据生产计划和当前的进度,把未来几个小时的物料需求发送给供应商,供应商按顺序进行装车和供应。更加理想的情况是该送货计划可以提前数日就固定下来,这样供应商甚至可以该计划来按单生产了。

图3-16 按序供应

按序供应对于客户来说虽然可以保持较低的库存,但因为相应的生产顺序和量需要遵守——几个小时内或几天内,这需要较好的稳定性。

消耗拉动对于客户更为灵活,即便生产顺序、型号和量发生调整,看板因为基于实际消耗发出,所以可以自然地反映需求的变化,无须计划人员参与。其缺点是各个常规品种都需要建立库存,所以库存水平相比顺序拉动偏高。如果客户生产计划的变动大,可能对供应商的生产产生较大的影响。

看板数量=看板补充周期的最大需求量/看板代表的零件数+

覆盖安全因素所需的看板数量

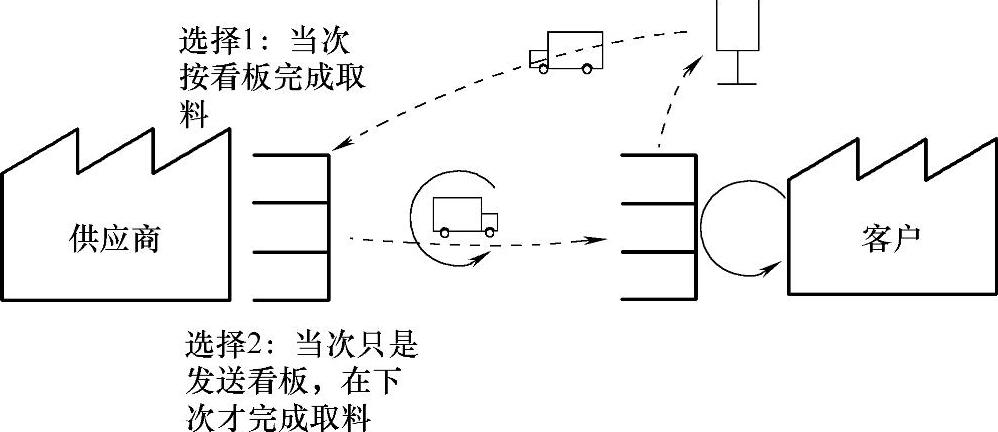

看板的补货周期:如果是物理看板,大体是循环供料周期(这里指当次出发到下次出发的间隔时间)的两倍或三倍,这主要看供应商收到看板是当次还是下个周期内完成备货装车,如图3-17所示。如果当次完成就是两倍,这是考虑到车辆刚好离开的情况,车辆需要一个周期后回来才能取到看板,再一个周期才能完成取料。如果需要等到下个循环供料周期才能根据所收到的看板发出物料,那就是三倍。

图3-17 补货周期与循环供料周期

当次完成取料 补货周期=2×循环供料周期

下次完成取料 补货周期=3×循环供料周期

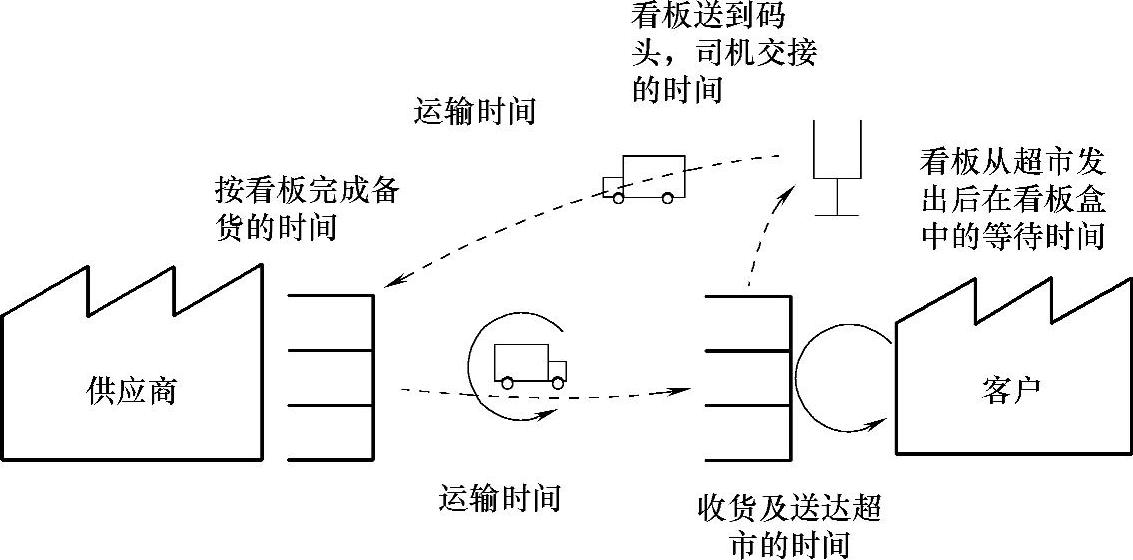

如果细致一些、更准确地计算补货周期,还需要考虑内部的收货过程、看板传递过程,以及车辆具体的返回时间等,也就是从看板取下到补充再到超市的整个周期的时间,如图3-18所示。(https://www.xing528.com)

名│词│解│释

补货周期:从超市中的物料提取、看板释放到物料补充再到超市的整个周期的时间。

如果使用电子看板,补货周期可以在一个循环供料周期到两个送料周期之间,这主要缩短了看板的等待和传递的时间,即便车辆已从客户发出,但不影响供应商继续收到看板和备货,这就与纸质看板不同。纸质看板是相对于电子看板来讲的,从发送到送达都是采用纸质的形式。其实电子看板传给供应商后,供应商也是打印在纸张上的,但看板并不循环,当次使用后即可销毁。

图3-18 补货周期构成

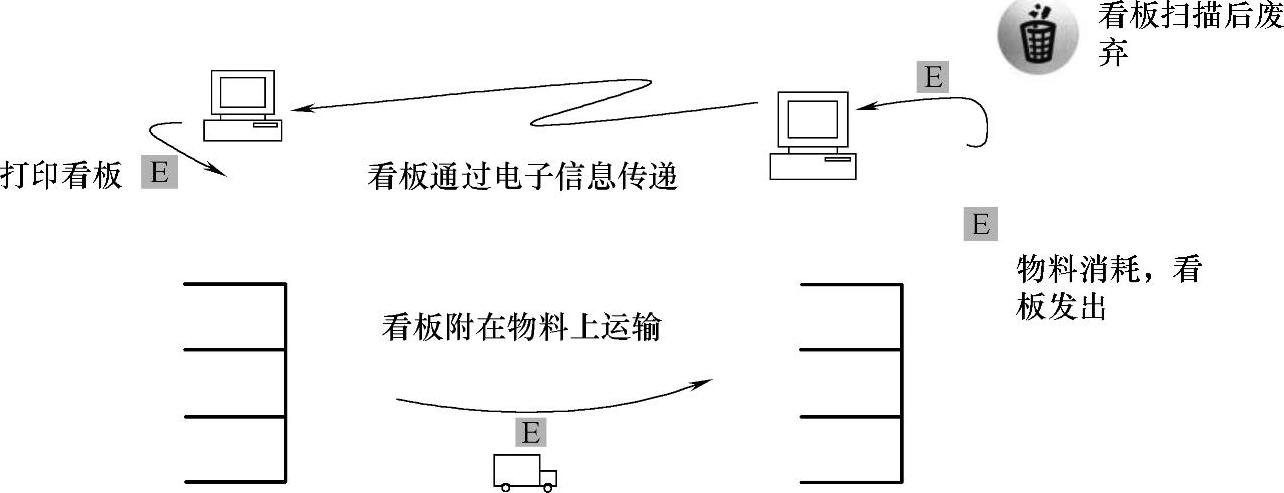

电子看板的流程大体是:取下看板,扫描看板生成新看板的信息,定时通过互联网传递到供应商处,供应商打印看板,把看板附在物料上,通过循环供料的方式送达客户,如图3-19所示。

图3-19 电子看板

对于运输距离远、运输频次高的情况,客户可能采用电子看板来订购零件。由于电子看板只需要在车辆到达供应商前的一小段时间之前发出就可取到物料,而不像物理看板一样必须在车辆离开客户前取到看板,如果运输时间较长的话,补货时间就可以明显缩短,从而降低客户端的库存量。◆供应商管理库存</ID=1>

名│词│解│释

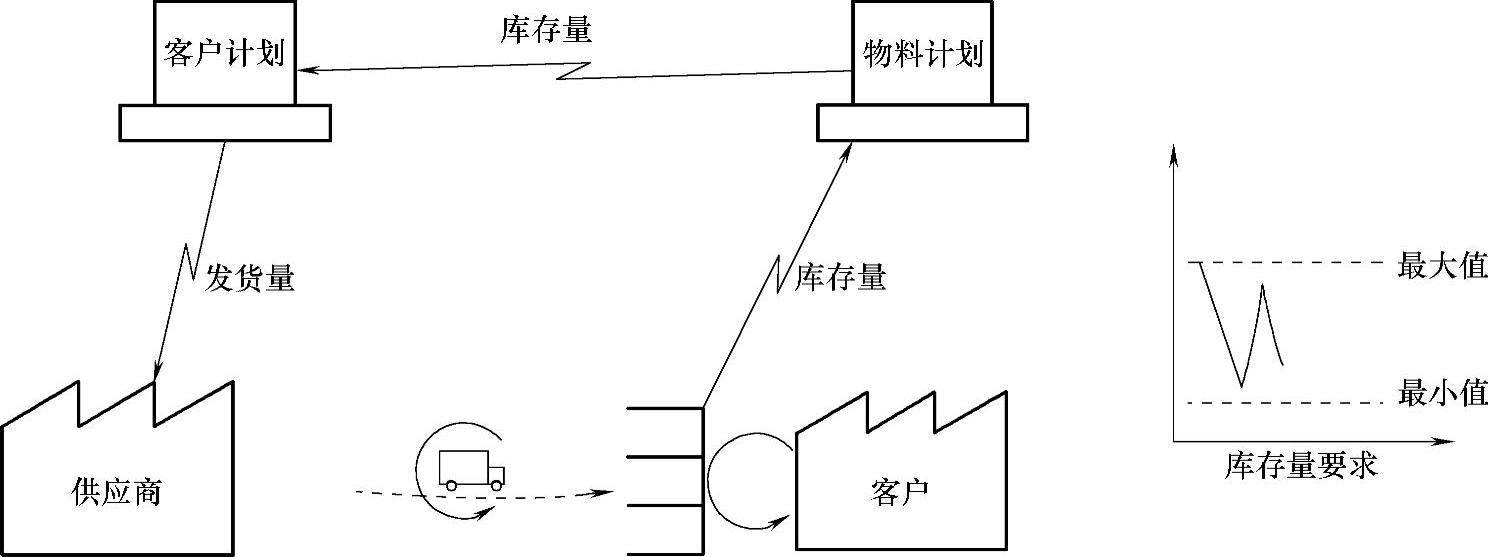

看板适用于受到关注的A类B类零件,反之,如果该类零件客户不希望花精力关注,则通常为价值低、体积小的零件,客户可以把实际库存的数据分享给工厂,要求工厂自行安排送货量和时间,但需要把库存控制在确定的范围内。

对于一些价值低、体积小的B类C类零件,可考虑采用供应商管理库存VMI的方式,定义了库存的最大最小值,定义好补货点,供应商可自行安排送货的数量和日期,只要确保库存在控制范围内就可以,如图3-20所示。供应商管理库存的逻辑与看板拉动类似但却灵活,相对而言,看板就严格得多,要严格依照数量,并在确定的周期内完成交付,如此才能确保库存水平较低却不影响物料的使用。

图3-20 供应商管理库存

对于运输频次不高的情况,拉动可能也并不使用看板,把所消耗量作为订货数量下达给供应商,其逻辑与看板类似,在一些情况下,这种做法

供应商管理VMI:库存由供应商管理,根据当前库存信息和需求预计,供应商自行安排物料的补充时间和补充量,确保库存在约定的范围内。还是方便的。直送上线

直送上线是物料供应的理想方式。客户在生产线边收货,由于品质高而取消进厂检验,经过短时间的存储,就可送达到使用点,如图3-21所示。直送上线操作简单,没有上下货架的操作,把搬运操作降到最低。直送上线保持了非常低的库存水平,通常只有几个小时的库存水平。

图3-21 直送上线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。