每个工具会有不同方面的好处,同时也有各自适用的条件。在应用中员工有两类常见的正好截然相反的倾向:一类是找到各种理由不去应用,过了一年你再去看,还是老样子,没什么变化;另一类相反,在不怎么理解工具的情况下就积极地推行工具。前一种自然不会犯应用中的“错误”,因为根本就没有去应用,所以也不会有什么改善;后一种有好的地方,即便出了些问题,起码也获得了学习的机会,但如果出的问题大,也会顺手把门关上了,挡住了以后改善的道路。有趣的是,有的时候这两类倾向来自同一批人,从盲目地排斥到盲目地推行,这也难怪精益实施难度大,效果不好。

要清楚精益工具的条件和好处,以及所需付出的代价,需要具有相关经验的精益专家指导项目实施,根据实际情况来应用,以针对性地解决相应问题。

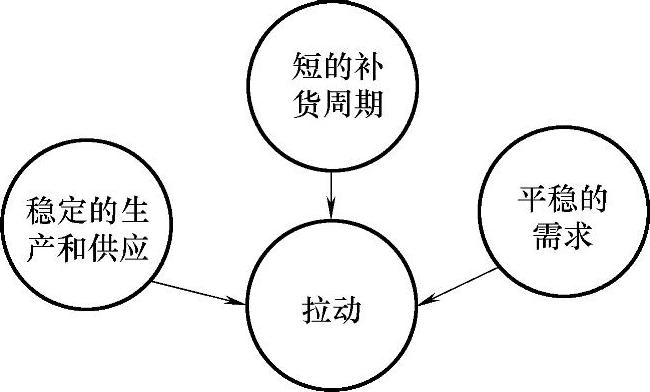

拉动:不管是拉动生产还是拉动供应,都需要有较短的补货周期作为前提。如果周期长,那么拉动的优点也就不明显了,库存水平高,这种情况下还不如保持计划的模式,与拉动相比还容易执行。补货周期大体应在一天内,如果是几天的周期,可能看板还没完成补货的一个循环周期,就要考虑根据客户需求变化而调整看板数量了,这样看板还能有多大的帮助?还能灵活快速地对客户的需求做出反应?

名│词│解│释

补货周期:从物料提取看板释放,到触发生产或物料提取,最终物料与看板一同补充到超市中所需要的时间。

工序稳定也是拉动的前提,如果生产或者供应常出问题,就会导致经常性地偏离拉动的标准,比如参考需求调整生产的顺序,或者建立较多的库存来覆盖波动。前一种过多人为的干预,最终导致过程缺乏标准,交付效果也许好也许差,但可以确定的是难以改善;后一种情形当库存到了一定程度,拉动的好处也就没有了。

提到客户的需求,拉动的前提是均衡生产。按客户需求拉动是种理想,如果客户需求波动小,那么按客户的需求拉动就可以了;但是如果客户需求波动大,客户提取时多时少,而且有时这个型号数量多,有时那个型号数量多,那么就需要较多的看板、较多的库存来满足客户的提取,这样库存水平要比计划模式高出不少,也显不出拉动的好处。均衡将降低客户提取的波动所造成的影响,按预定的均衡计划来生产和消耗零件,这样对前道工序和供应商产生了稳定的需求,这样的情况下,可以根据这稳定的需求来建立较低水平的库存,也就是超市。拉动的实施条件如图2-4所示。

图2-4 拉动实施条件

为什么要使用拉动?因为用计划的模式来面对一天内数次的补货,显得不灵活,而且效果也不好。客户的需求可能发生变化,或快或慢,或多或少,这种情况下日生产计划无法灵活地面对一天当中的实际情况。相反,拉动可以根据实际的变化进行调整,看板发出的快慢早晚会直接影响到补货的进行。

拉动使库存分离了前后工序,避免前工序出现问题对后工序产生直接影响,同时又让库存得到严格控制,不会超出定义的水平;拉动的操作也很简单,操作工依照作业指导书就可运行,而且也比计划方式更灵活,效果更好;拉动有清晰的标准,遵守标准就可以满足交付,而对标准的改善就可以进一步降低库存水平,比如降低批量、缩短补货周期就会降低库存。

实施拉动,在建立标准、转变流程和职责的过程中,需要付出比当前模式更多的努力,异常的处理、看板丢失、偏差的识别和响应,都需要工厂花很大的精力来解决。

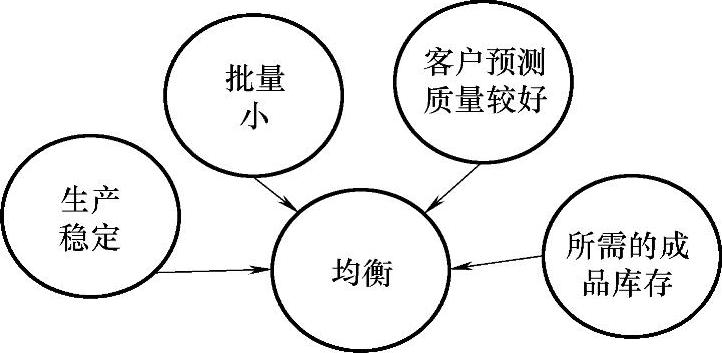

均衡:均衡的实施前提是生产的稳定,设备、物料、加工都需要保持在一定的稳定水平上,生产计划应在较大程度上是可以执行的,否则就是制订了均衡计划也不能实行。如果生产的不稳定问题很突出,而且问题与计划的方式无关,比如供应商的零件质量问题、设备不稳定等,那么实施均衡,并不能改变现状。不过需要注意的是,有时生产计划不能执行,其原因在于不断地根据客户需求的变动和生产的异常来调整计划,均衡的实施可以改变这种情况。均衡提高了生产频次,即便出现些设备、物料的异常,因为同型号产品很快就会进行下一批的生产,所以没有必要紧急调整计划。

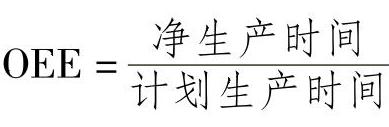

均衡的另外一个前提是较短的换型时间,换型时间太长,就会导致针对一个型号的生产频次很低,批量很大,那么这样的“均衡”生产也没有太大的意义。大体上工厂可以接受的换型损失在5%左右。即便计划换型次数低,当库存难以满足客户需求时还是要紧急换型,考虑到这些非计划的换型,总的换型损失也不会太低。过于强调OEE指标,容易导致对其他指标的忽略,比如在制品的库存水平,这需要通过增加换型次数来降低。

名│词│解│释

OEE:综合设备效率,表示设备在计划生产时间内的利用率。

均衡要以一定的客户预测质量为基础。如果客户提供的预测和实际提取差异过大,会导致均衡计划难以执行,而计划的频繁调整会使得均衡的效果不明显甚至没有获得好处。(https://www.xing528.com)

即便是客户预测质量好,客户需求在前后的均衡周期下差异过大,比如上半月和下半月的量大的常规品种都有比较大的差异,这对于均衡生产也会产生很不利的影响,前后均衡周期的均衡计划都差异很大,那均衡创造的需求的稳定性又从何谈起呢?问题是这种差异是客户的真实需求吗?很多情况下也未必。

名│词│解│释

均衡周期:一段时期内对各品种的生产频率、批量、生产顺序保持不变,这段时间就是均衡周期。

必要的成品库存也是均衡生产的前提。如果成品库存过低,就会导致一有客户波动就调整均衡计划。

均衡的适用条件如图2-5所示。

图2-5 均衡的适用条件

均衡的核心是高频次小批量地生产来加快流动,并创造内部对零件需求的稳定性以降低库存;创造规律性来提高生产的稳定性和提高生产效率;创造平稳的量来提高设备人员的利用率。

对于如何实施均衡也许是精益物流中最有挑战性的话题了,对于一个具体的价值流,到底应该如何进行均衡生产?要去获得什么样的好处?这些问题总能引起相关人员的热烈讨论。型号的数量和型号间的差异、客户的订单行为、工艺路线等价值流中的具体情况,都会影响到均衡实施的方法的不同,简单模仿是难以奏效的。

循环供料:循环供料分为工厂内部和外部,工厂内部的循环供料很容易被人所接受,估计也是多数工厂较早引入的精益工具。内部循环供料可以分为从仓库向产线的供料和从线边的超市或缓冲区域向工位供料两种形式。内部循环供料的实施前提比较基础,需要明确各个工位上的物料包装形式和包装数量,以便设计送货频次、送货路线等。多数情况下实施循环供料会重新定义最小包装数量,通常会由较大的包装单位(如一个托盘的量)降低到一个大小合适的周转箱的包装数量,因为之前的包装数量偏大,覆盖时间过长。

实施循环供料,可以明显降低生产区域的库存面积,同时保证物料的及时供应。通常循环供料可以提高供料的效率,因为采用拖车或者手推车的形式一次为多个站点来供料,而不是点对点的往返,物料员的移动路程总体上缩短。

对于外部循环供料,通常是从各供应商处取料,这大体前提是临近的供应商供货量较大,这样才可能高频次地从供应商处发货。距离远也未必一定不可行,这需要确定返程运输回收包装的经济性,在距离近时这样的问题不突出,距离远就很可能采用单程运输的形式了。另外,外部循环供料对于供应商的配合程度的要求也较高,供应商必须在指定的时间完成备货和装卸货。

外部循环供料可以提高运输频次,从而大大降低仓库库存面积,减少收货后的物流操作,并可能同时还降低运输成本。

直送上线:当供应商供货频次高时,物料收货后可以直接送到生产线,经短暂存储后使用,这样的物流形式许多工厂会自然而然地想到和应用。直送上线需要高的运输频次,大体一天至少一次才可能实现。直送上线的物料需要有高的质量水平,所以可以不经检验就可使用。生产区域需要有足够的面积来存储零件。通常直送上线的零件尺寸不能太大,否则生产区域没有足够的面积,当然尺寸太小直送上线的意义也不大。直送上线通常需要外部循环供料来支持,以确保物料及时送达,否则因为库存太低而影响生产。

直送上线可以大大降低库存,如果主要零件都能采用直送上线,那仓库就可以取消了,仓库操作也没有了。

直送上线需要有外部循环供料支持,也需要有看板乃至电子看板来支持,需要高质量的零件,也需要定义与“常规”不同的收货流程。这些要求并不容易,所以许多情况下,工厂实施的只是类似直送上线,而不是真的直送上线。

对精益工具的深入理解,理解工具的适用条件、好处,可以避免在使用上偏重形式,而忽视了要根据实际情况调整,从而真正地获得好处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。