1.自动化立体仓库的形成

自动化立体仓库(automatic warehouse)简称高层货架,是随着生产力的高度发展,自动化技术的广泛应用,为适应仓储作业的高效、准确、低成本的要求而产生的。自动化立体仓库是现代物流的重要装备。自动化立体仓库一般是指采用十几层乃至几十层高的货架来储存单元货物,并用相应的搬运设备进行货物入库、出库作业的仓库。自动化立体仓库的建筑高度一般在5m以上,最高的可达40m,常用的自动化立体仓库高度为7~25m。库内高层货架每两排合成一组,设有一条巷道,以供堆垛起重机和叉车行驶作业。巷道堆垛起重机自动对准货位存取货担。出库、入库的搬运系统完成自动存取作业。

1)自动化立体仓库的构成

自动化立体仓库主要由以下4个部分组成:

(1)高层货架。高层货架是自动化立体仓库的主要构筑物,一般用钢材或钢筋混凝土制作。钢货架的优点是构件尺寸小、仓库空间利用率高、制作方便、安装建设周期短。钢筋混凝土货架的突出优点是抗腐蚀能力强、维护保养简单。

(2)巷道堆垛起重机。巷道堆垛起重机是自动化立体仓库中最重要的搬运设备。它是随着自动化立体仓库的出现而发展起来的专用起重机。它的主要用途是在高层货架的巷道内来回穿梭,将位于巷道中的货物存入货格,或者从货格中取出货物运到巷道口。巷道堆垛起重机一般由机架、运行机构、升降机构、货叉伸缩机构和电气控制设备组成。

(3)周边搬运系统。周边搬运系统包括搬运机、自动导向车、叉车、台车和托盘等。其作用是配合巷道堆垛起重机完成货物运输、搬运和分拣等作业,还可以临时取代其他主要搬运系统,使自动存取系统维持工作,完成货物出入库作业。

(4)控制系统。自动化立体仓库的控制形式有手动控制、随机自动控制、远距离自动控制和计算机自动控制4种形式。

2)自动化立体仓库的功能

(1)大量储存。一个自动化立体仓库的货位数可以达到30万个,可储存30万个托盘,以平均每托盘储存货物1吨计算,则一个自动化立体仓库可同时储存30万吨货物。

(2)自动存取。自动化立体仓库的出、入库及库内搬运作业全部实现由计算机控制的机电一体化作业。

(3)信息处理。自动化立体仓库的计算机系统能随时查询仓库的有关信息和伴随各种作业所产生的信息报表单据。

3)自动化立体仓库的特点

与传统的普通仓库相比,自动化立体仓库系统具有以下特点:

(1)采用多层货架存储货物。自动化立体仓库的货架通常是几层或十几层,有的甚至达几十层。存储区向高空的大幅度发展,使仓库的空间得到充分利用,节省了库存占地面积,提高了空间利用率。自动化立体仓库的单位存储量可达7.5t/m2,是普通仓库的5~10倍。同时,多层货架储存还可以避免或减少货物的丢失和损坏,有利于防火防盗。

(2)使用自动设备存取货物。自动化立体仓库系统使用机械和自动化设备,不仅运行和处理速度快,而且降低了操作人员的劳动强度,提高了劳动生产率。这种非人工直接处理的存取方式,能较好地适应黑暗、低温、易爆及有污染等特殊场所货物存取的需要。此外,该系统能够方便地纳入企业整体物流系统,有利于实现物流的合理化。

(3)运用计算机进行管理和控制。计算机能够准确无误地对各种信息进行存储和处理。使用计算机管理可减少货物和信息处理的差错,及时准确地反映库存状况。这不仅便于及时清点和盘库,有效利用仓库的储存能力,合理调整库存,防止货物出现自然老化、生锈、变质等损耗,而且能够为管理者决策提供可靠的依据,有利于加强库存管理。

同时,通过自动化立体仓库信息系统与企业生产信息系统的集成,还可实现企业信息管理的自动化。

基于上述特点,使用自动化立体仓库能够给企业带来减少土地占用和土建投资费用、降低库存成本、加快储备资金周转、提高劳动生产率以及有效控制存货损失和缺货风险等诸多利益。实践证明,自动化立体仓库的使用能够产生巨大的经济效益和社会效益。

4)自动化立体仓库的设计原则

(1)牢记设计目标原则。在设计过程中,必须始终牢记设计目标,从而避免其他次要因素的干扰。

(2)保持物料向前移动原则。保持物料始终向最终目的地移动,尽量避免返回、侧绕和转向。直接从起点到终点的路线是最经济、最快捷和最有效的。

(3)物料处理次数最少原则。不管是人工方式还是自动方式,每一次物料处理都需要花费一定的时间和费用。应通过复合操作或减少不必要的移动,或引入能同时完成多个操作的设备来减少物料处理次数。

(4)使用合适的设备原则。应选择能完成特定任务最廉价而有效的设备。

(5)最少的人工处理原则。人工处理是昂贵的,并且容易产生错误,因此应尽量采用机械设备来减少对人工处理的需要。

(6)安全性原则。设计的物流系统应能保护人、产品和设备不受损伤。在系统设计中必须考虑防撞、防掉落和防火等措施。

(7)简化原则。尽量使用以低成本能完成工作的最简单的系统。一般来说,系统越简单,操作和维护成本越低,可靠性越高,系统响应速度越快。

(8)高利用率原则。应尽量减少设备空闲时间,实现故障时间最小化和运行时间最大化。

(9)灵活性原则。系统应能满足未来的需求和变化。由于系统的经济性通常会限制其灵活性,因此需要在现在和未来需要之间作出平衡。

(10)容量富余原则。设计者和管理者应能根据发展规划预测未来要增加的容量,并使系统能够满足现在和不久的将来的需要。

(11)自动化原则。最大限度地应用自动化控制进行操作。恰当的自动化控制能减少差错,降低使用成本,提高仓库利用率和产量。

(12)降低使用成本原则。要预测系统的使用费用,并尽可能使其处于较低的水平。

(13)利用有效空间原则。建设自动化立体仓库需要大量土地、基础资料和各种设施,要投入大量经费,因此要充分利用库房内外的空间存储物料,避免空间的浪费。

(14)有效维护原则。系统要能有效维护,且维护费用低廉。有效维护指日常保养和快速修理。

(15)复合操作原则。尽量把几种操作合并在一起进行,以减少操作数量。

(16)简化流程原则。因为每种操作都需要一定的费用,因此要尽量减少操作。

(17)人机工程学原则。应符合人机工程学原理,使系统中的人员(管理、操作和维护人员)安全、舒适、方便和不易犯错误。

(18)最短移动距离原则。以物料和设备最短的移动距离达到希望的目的。

(19)易于管理和操作原则。操作方便、灵活,易于管理。

(20)充分利用能量原则。应充分利用系统中的能量,尤其是重力产生的能量。

(21)标准化原则。标准化的设计、产品、设备和货物单元能为制造者和使用者带来极大的方便。(https://www.xing528.com)

(22)超前规划原则。规划要有预见性,以减少不必要的浪费,并使系统具有很强的适应性。

(23)低投资原则。以最少的资本投入,获得最大的经济效益。

(24)低操作费用原则。保持日常的低成本操作,以降低操作费用。

上述每一条原则看起来都很简单,也比较容易实现,但要兼顾每一条原则,并对其加以综合运用却困难得多。只有具备较高的理论水平和丰富的实践经验,并对使用者的要求具有深入的了解,才能使系统达到最佳状态,发挥最大作用。

2.自动化立体仓库系统

自动化立体仓库系统通常由自动存取货系统、自动分拣系统和自动控制系统组成。

1)自动存取货系统

在通常情况下,自动存取货系统由立体货架、巷道堆垛起重机和托盘组成。立体货架储存货物,其存取动作是由巷道堆垛起重机根据控制指令自动进行的。

(1)立体货架。

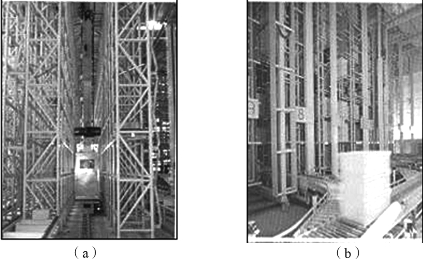

用支架、隔板或托架组成的立体储存货物的设施称为货架。立体货架[图4-4(a)]是自动化立体仓库的主要组成部分,是储存、保管货品的场所。根据所储存货品的形态,可选择不同的货架形式,常见的货架形式有单元货格式货架、流动货架、移动式货架和回转式货架等。

(2)巷道堆垛起重机。

在自动化立体仓库中使用的堆垛机主要是巷道堆垛机,如图4-4(b)所示,其主要作用是在自动化立体仓库的货架区巷道内来回穿梭运行,将位于巷道口的货品存入货格;或取出货格内的货品运送到巷道口。在入库作业中,当输送系统将货品运送到货架区巷道口时,自动控制系统向巷道堆垛起重机发出指令,巷道堆垛起重机则根据指令将货品自动运送到指定的货位。在出库作业中,控制系统向巷道堆垛起重机发出取货指令,巷道堆垛起重机根据此指令将位于相应货格中的货品取出,运送到巷道口。巷道堆垛起重机的主要技术性能指标如下:

①起重量:指被起升单元货物的重量(包括托盘和货箱的重量),根据使用要求不同,起重量的大小也不同,一般起重量在2t以下,有的可达4~5t。

②起升高度:一般为10~25m,最高可达40m以上。

③起升速度:指巷道堆垛起重机一定载荷条件下所能起升的最大速度,一般为6.3~40m/min。

④运行速度:指水平行驶速度,它是巷道堆垛起重机在轨道上水平运行时所能达到的最大速度,运行速度的高低直接影响着搬运作业效率,一般为25~180m/min。

⑤货叉伸缩速度:一般为5~30m/min。

图4-4 立体货架与巷道堆垛机

(a)立体货架;(b)巷道堆垛起重机

(3)托盘。

托盘是为了使物品能够有效地进行装卸、搬运和储存,适应装卸搬运机械化和自动化而发展起来的一种集装器具,托盘与机械装置或自动化装置配合作业,大大提高了装卸搬运作业的工作效率。

托盘的规格尺寸必须是标准的,其标准化是使用托盘的前提。标准托盘如图4-5所示。国际标准化组织先后颁布了一些托盘标准,1982年我国国家标准(GB 2934—1982)将联运托盘的平面尺寸定为:800mm×1200mm、800mm×1000mm、1000mm×1200mm 3种,其载重量均为1t。后来,陆续颁布了GB3716—1983《托盘名词术语》、GB 4995—1985《木制联运平托盘技术条件》、GB 4996—1985《木制联运平托盘试验方法》、铁道部标准(TB 1554—1985)《铁路货运钢制平托盘》等,为我国物流托盘化奠定了技术基础。

图4-5 标准托盘

2)自动分拣系统

物流中心每天要接收大量的不同类的商品,为了在最短的时间内将这些商品按一定的规则(如商品的品种、货主、储位或发送地点)快速准确地分类,然后将其运送到仓储区指定的位置,同时按客户订单或配送路线的要求,将不同品种的货品在最短的时间内从储存区拣取出来,运送到不同的理货区域或配送站台,以备装车配送,需要一套自动分拣系统来自动地完成这些工作。

自动分拣系统通常与自动输送系统配套使用。自动分拣系统是实现自动化立体仓库高速运转的基本条件,在出入库作业中,分拣作业的工作量最大,分拣作业是制约自动化立体仓库运转效率的关键因素。

自动分拣系统一般由控制装置、分类装置、输送装置及分拣道口组成。

(1)控制装置。控制装置的作用是识别、接收和处理分拣信号。根据分拣信号指示分类装置,按一定的规则(如商品品种、送达地点或货主的类别)对商品进行自动分类,从而决定商品的流向。

分拣信号来源于货主的入库单证、客户订单,一般需要先将这些原始单证提供的分拣信息经过处理后,转换成拣货单、入库单或电子拣货信号,指导拣货人员或自动分拣设备进行分拣作业。

(2)分类装置。分类装置的作用是执行控制系统发来的分拣指令,使商品进入相应的分拣道口。所谓分类,是先识别和引入货品,然后通过分类装置把货品分流到指定的位置。分类的依据主要有:货品的形状、重量和特性等,用户、订单和目的地。分类过程是货品通过输送设备进入识别区域,经过识别后送入分类机构。控制装置根据识别信息控制分类机构对货品进行分类,并把分类后的货品输送到指定位置。

(3)输送装置。输送装置的作用是将已分拣好的商品输送到相应的分拣道口,以便进行后续作业。输送装置如图4-6所示。

图4-6 输送装置

(4)分拣道口。分拣道口是将商品脱离输送装置并进入相应集货区域的通道。一般由钢带、皮带和滚筒等组成滑道,使商品从输送装置滑向缓冲工作站,然后进行入库上架作业或配货作业。

以上4部分装置在控制系统的统一指挥下,分别完成不同的功能,各机构之间有机配合构成一个完整的自动分拣系统。

3)自动控制系统

自动控制系统是由各种计算机硬件设备、网络设备以及运行于其上的软件构成的信息系统。该系统主要用于完成以下两项功能:自动化物流立体库信息管理;自动化物流立体库设备控制。

与之对应,该系统从功能上划分为配送中心信息管理系统(WMS)和配送中心设备控制系统(WCS)两部分。这两部分既相对独立地完成各自的功能,又进行信息交互和共享,以保证配送中心数据的完整性和一致性。由于整个信息系统是通过局域网进行连接的,因此WMS可根据需要灵活地运行于系统中的各台计算机上,WCS则运行于专用的控制用计算机上,并通过局域网与WMS连接,控制用计算机同时通过专用通信网络与自动设备连接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。