除了SAP的物料管理(Material Management,MM)模块(含采购、货仓、发票等功能)有货仓管理功能,SAP还有仓库管理(Warehouse Management,WM)模块,可用以对货仓进行更加细致的监控与管理。

从SAP MM的角度来说,对于货仓管理,详细到存储地点(Storage Location)的层级就足够了。但实际仓储中,一个存储地点(Storage Location)会有多个货架,如果业务要对具体的货架位置进行管理和监控,就需要使用SAP WM模块。

如图9-84所示,SAP WM最细的管理单位为存储仓位(Storage Bin),能够指定实际的存储位置,如Storage Bin“01-02-03”,分别表示01号货架(Shelf),该货架的02竖列(Stack)以及该货架的03层(Level)。

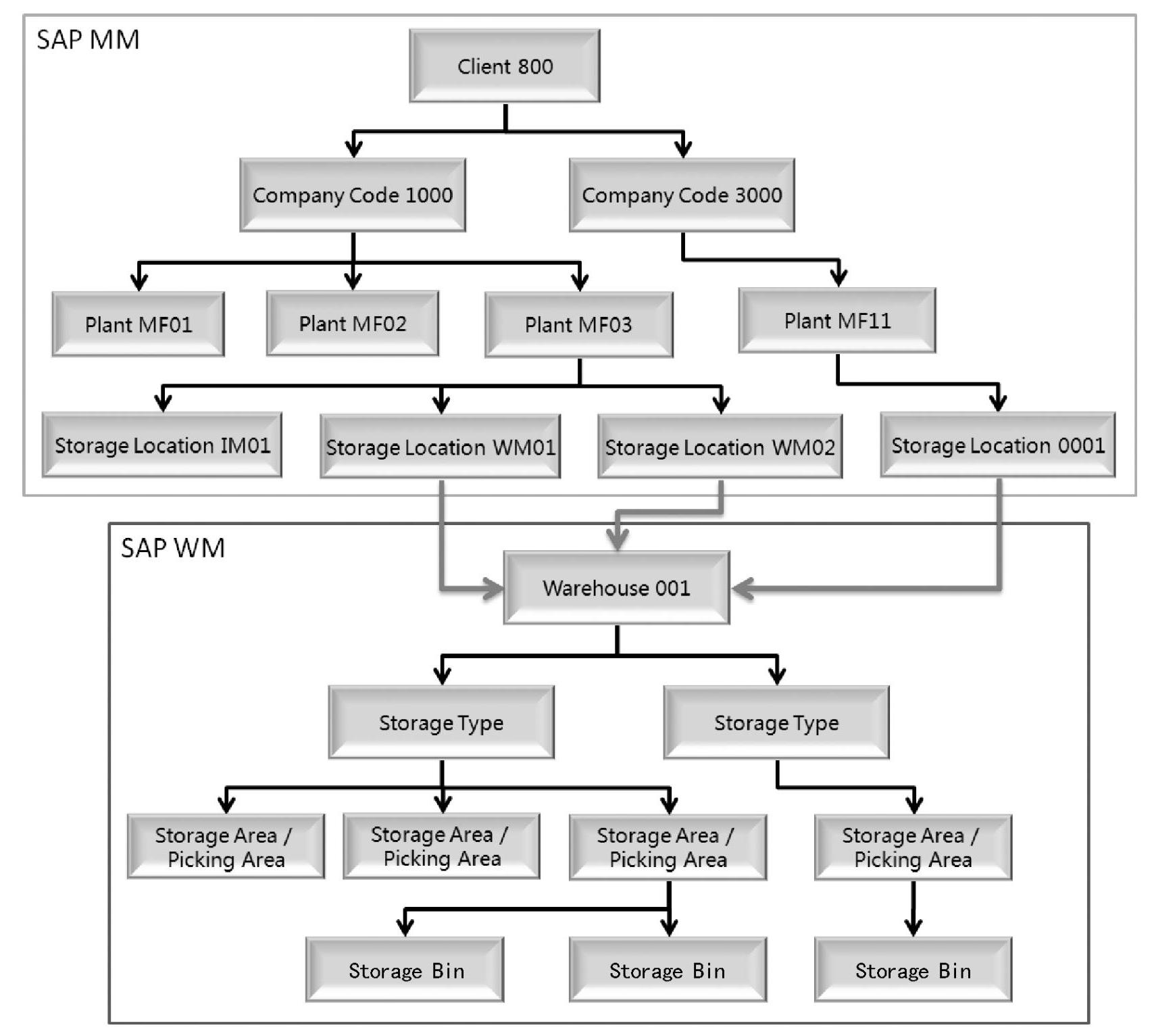

如图9-85所示,是SAP MM与SAP WM的对应关系。

测试中,我们设定工厂MF11的存储地点0001和工厂MF03的存储地点WM01和WM02采用了WM管理,都对应仓库001。实际情况中,仓库001可能就是一栋库房,分成不同的

图9-84 货架的Storage Bin标识示例

图9-85 SAP MM与WM的对应关系

区域,分配给不同的工厂作为仓库。工厂MF03还有另外一个存储地点IM01,不采用WM管理。

1)一个仓库(Warehouse)可以对应多个工厂的存储地点(Storage Location)。

2)同一个存储地点(Storage Location)只能对应一个仓库(Warehouse)。

当货物收货到WM中,货物收货后的上架、货架间移动、下架等操作,都需要通过必要的手续来记录业务操作。在WM中,使用转储申请(Transfer Request,TR)和转储订单(Transfer Order,TO)来完成上述的操作。

仓库管理与质量管理的集成体现在两个方面。

1)检验批生成方面:当检验批生成在由WM进行管理的库存中,如果在执行使用决策之前,先进行上架操作,再进行化验和使用决策,检验批的上架移动有不同的选择,如可以将检验批的样本数量和检验批的其他数量分开存放,将样本存放于检验货架区,将其他数量存储于一般货架区。

2)使用决策方面:如果检验批对应的质检库存(Quality Stock)生成在非WM管理的库存中,检验批通过使用决策接受检验后,库存将会从质检库存移动到非限制使用库存。

而当检验批生成在由WM进行管理的库存中,检验批通过使用决策接受检验后,会触发WM的变更通知,并根据变更通知创建虚拟的转储订单,确认转储订单后,使得存放在工作中心的检验批样本返回存储在货架区的该检验批其他数量的仓位中,从WM角度完成质量管理的操作。

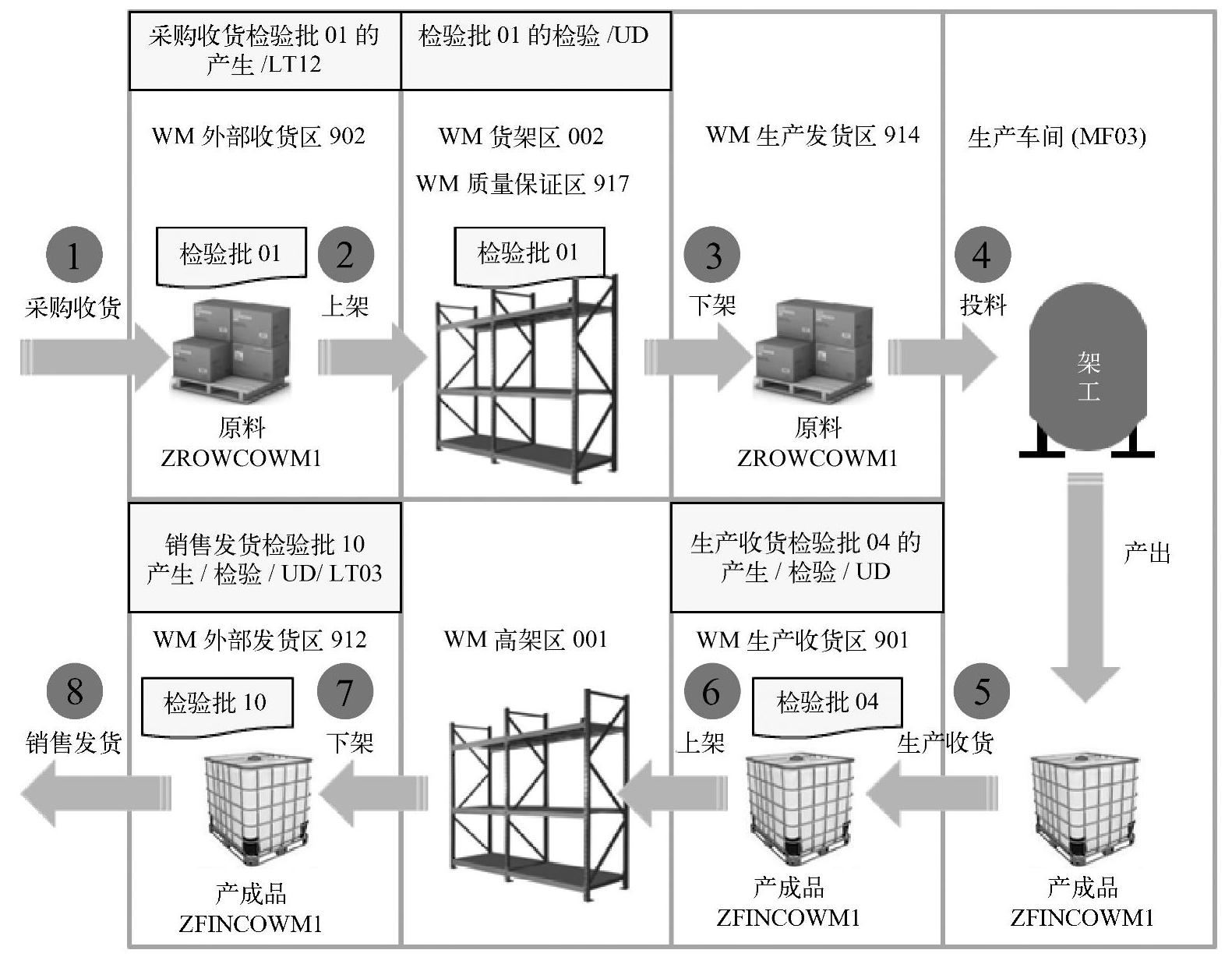

下面用实际业务需求说明仓库管理中的质量管理的应用,包括WM的收货、上架、下架、发货等业务流程。

如图9-86所示,工厂MF03从外部采购原料ZROWC0WM1,采用WM存储,投料到车间加工为成品ZFINC0WM1后,从生产线收货到WM,继续采用WM存储,然后销售到客户。

这些流程中会有3种类型的检验批产生:采购收货检验01类型检验批,生产收货的04类型的检验批,销售发货的10类型的检验批。这些检验批都将与WM进行关联管理。

1.业务需求

工厂MF03中有两个存储地点WM01和WM02,且采用了WM管理,而存储地点IM01不采用WM管理,工厂MF03需要对原料ZROWC0WM1进行采购和保存,同时MF03要求对该物料进行采购进货检验。

2.业务分析

工厂MF03为原料ZROWC0WM1设定采购进货检验,确定检验指标,采购收货时产生收货检验批次。

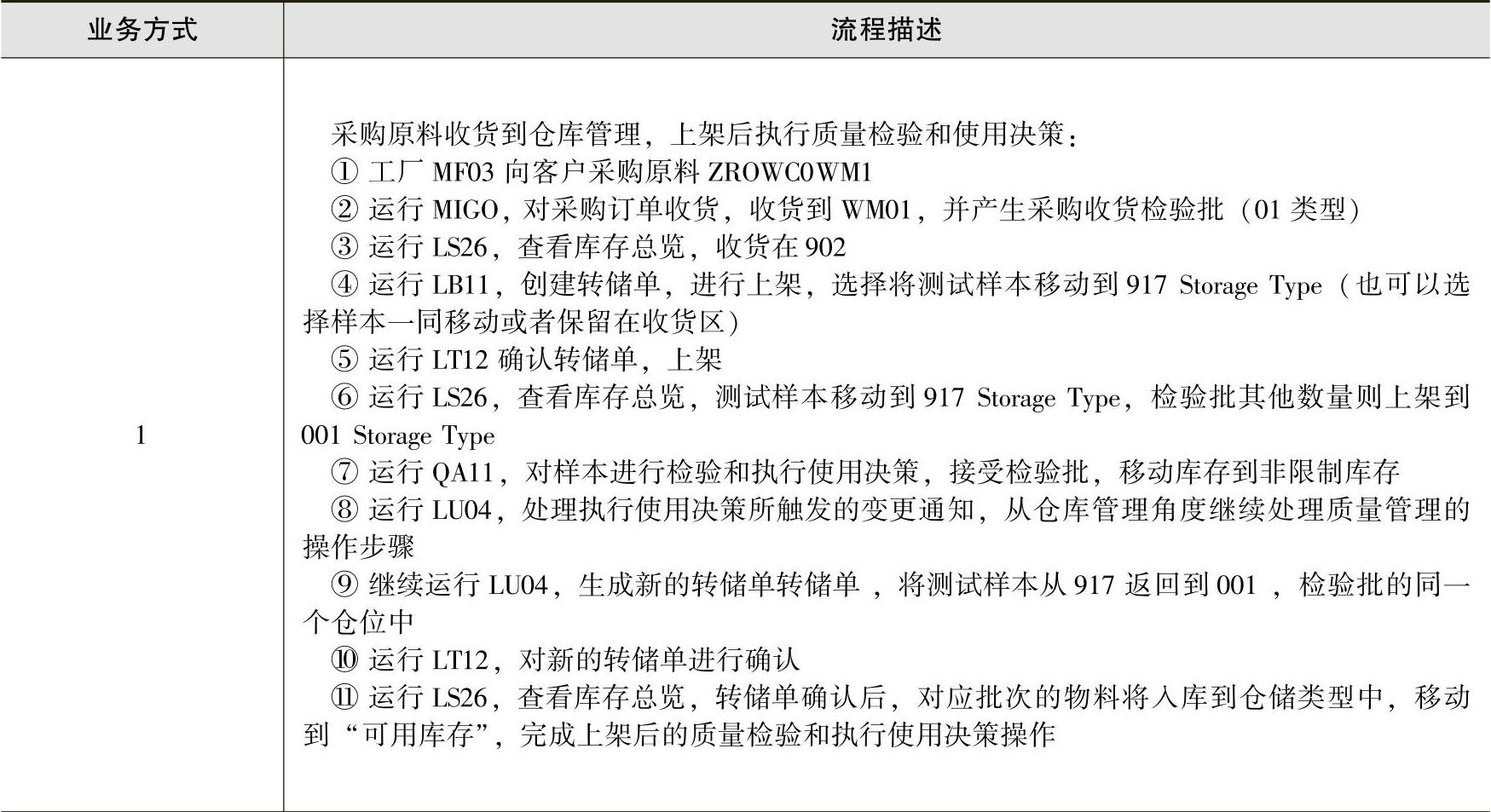

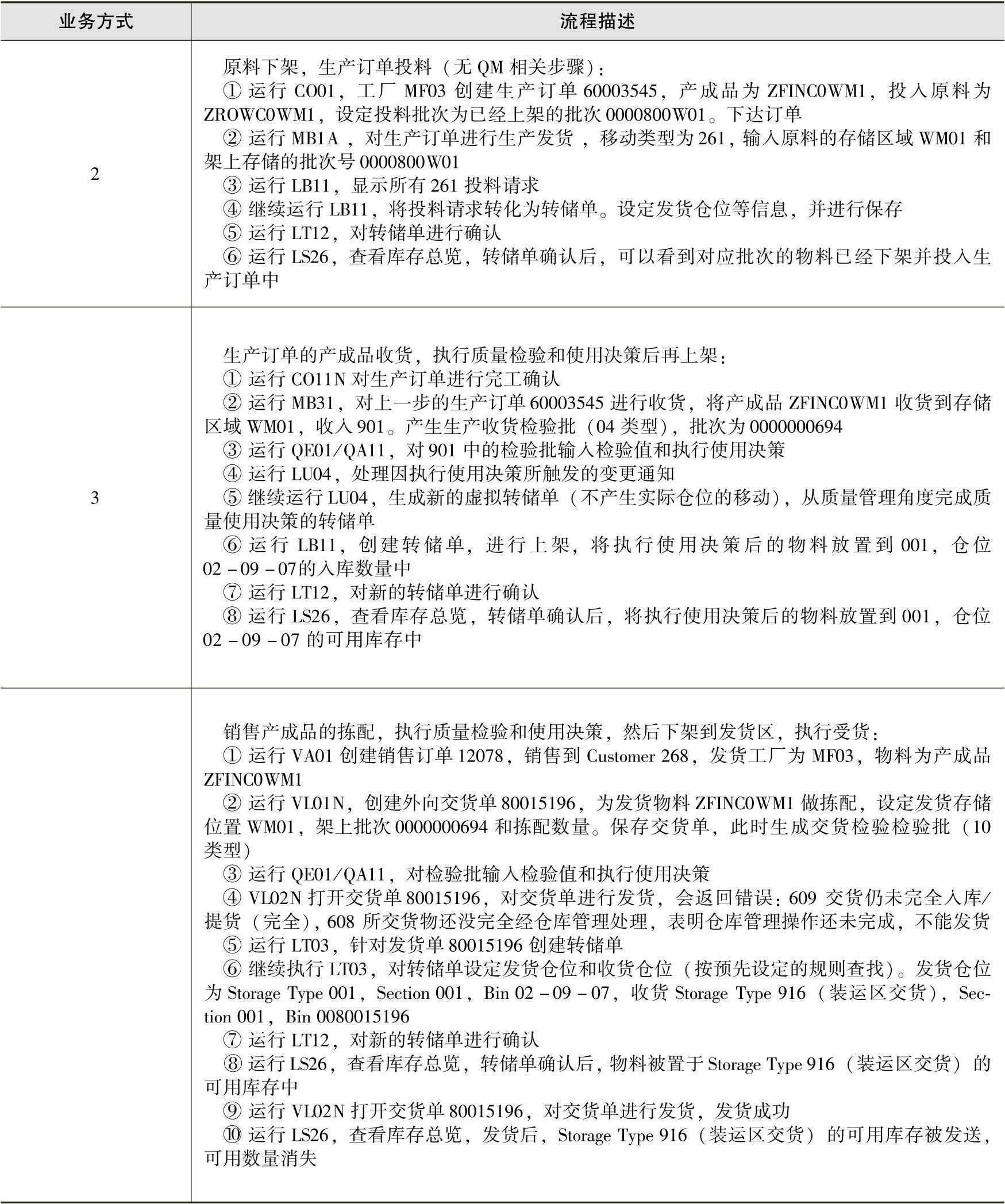

工厂MF03的WM管理流程见表9-6。以作者的理解,复杂的并不见得是最好的,一切以能够实现客户的需求为准。很多情况下,用户会选择最简单的方式,但此处为了描述QM与WM的结合,选用了最复杂的第三种方式进行收货检验和WM上架管理,即上架后再检验。

图9-86 工厂MF03的WM管理流程

表9-6 工厂MF03的WM管理流程

3.后端配置

为工厂MF03的存储地点进行必要的WM配置与关联。

如图9-87所示,为仓库001设定工厂的Storage Location的对应关系,仓库001对应MF03的库位WM01、WM02以及工厂MF11的库位0001。

路径:SPRO→“企业结构”→“分配”→“后勤执行”→“给工厂/存储地点分配仓库编码”(Enterprise Structure>Assignment>Logistics Execution>Assign warehouse number to

plant/storage location)。如图9-88所示,确认仓库001的存储类型配置完整。路径:SPRO→“后勤执行”→

“仓库管理”→“主数据”→“定义存储类型”(Define Storage Type>Logistics Execution>

Warehouse Management>Master Data>Define Storage Type)。

图9-87 给工厂/存储地点分配仓库编码(SPRO)

图9-88 定义存储类型(SPRO)

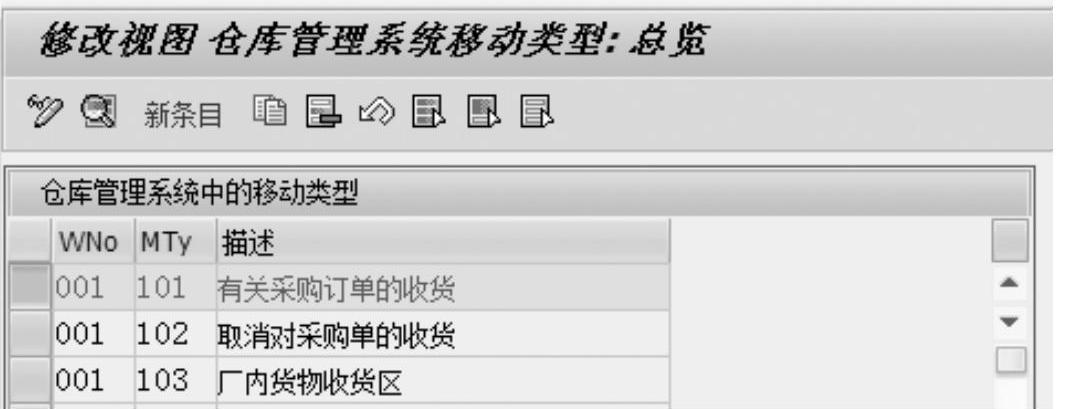

如图9-89所示,确认仓库001对不同的物料移动类型定义完整。路径:SPRO→“后勤执行”→“仓库管理”→“作业”→“转帐”→“定义移动类型”(Logistics Execution>Warehouse Management>Activities>Transfers>Define Movement Types)。

图9-89 定义移动类型(SPRO)

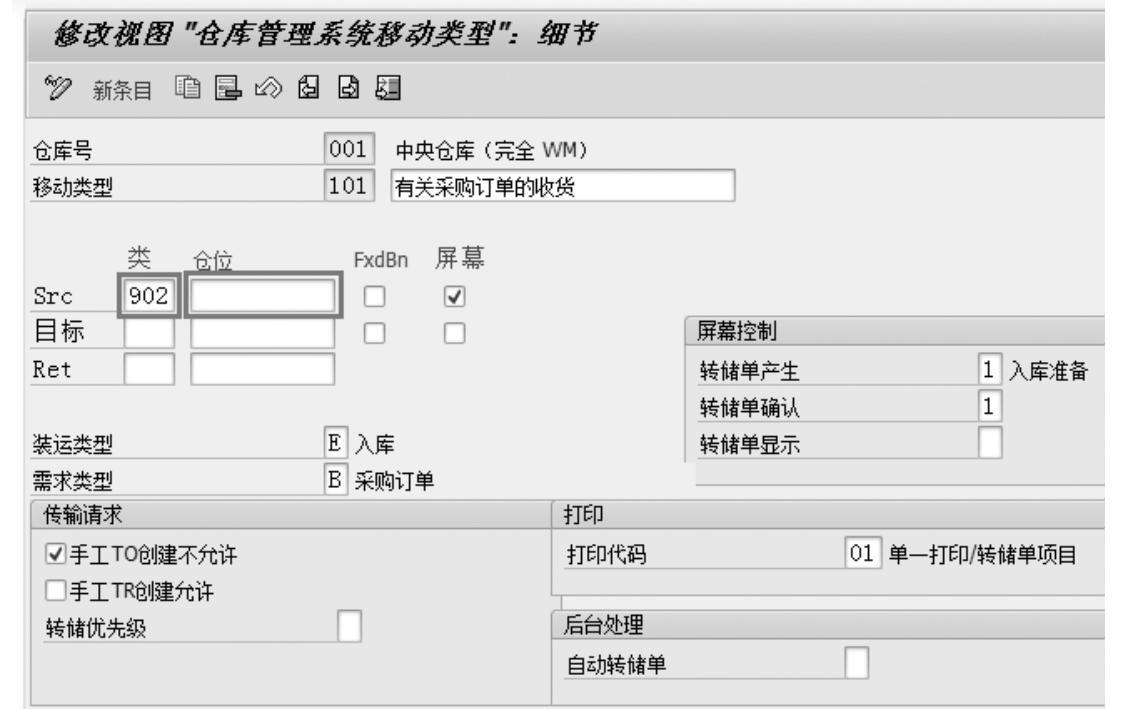

如图9-90所示,查看移动类型详细设定,如仓库001发生“101有关采购订单的收货”时,默认收货到902存储类型,而且收货仓位为空,即采用非固定名称的动态存储位置。同时,在“传输请求”选项组选中“手工TO创建不允许”复选框,即不允许手工创建Transfer Order(不可直接创建TO,但可根据TR创建TO),在“确认”区域中不设定“TO项目能立即确认”和“建议确认”,表明不自动确认Transfer Order。

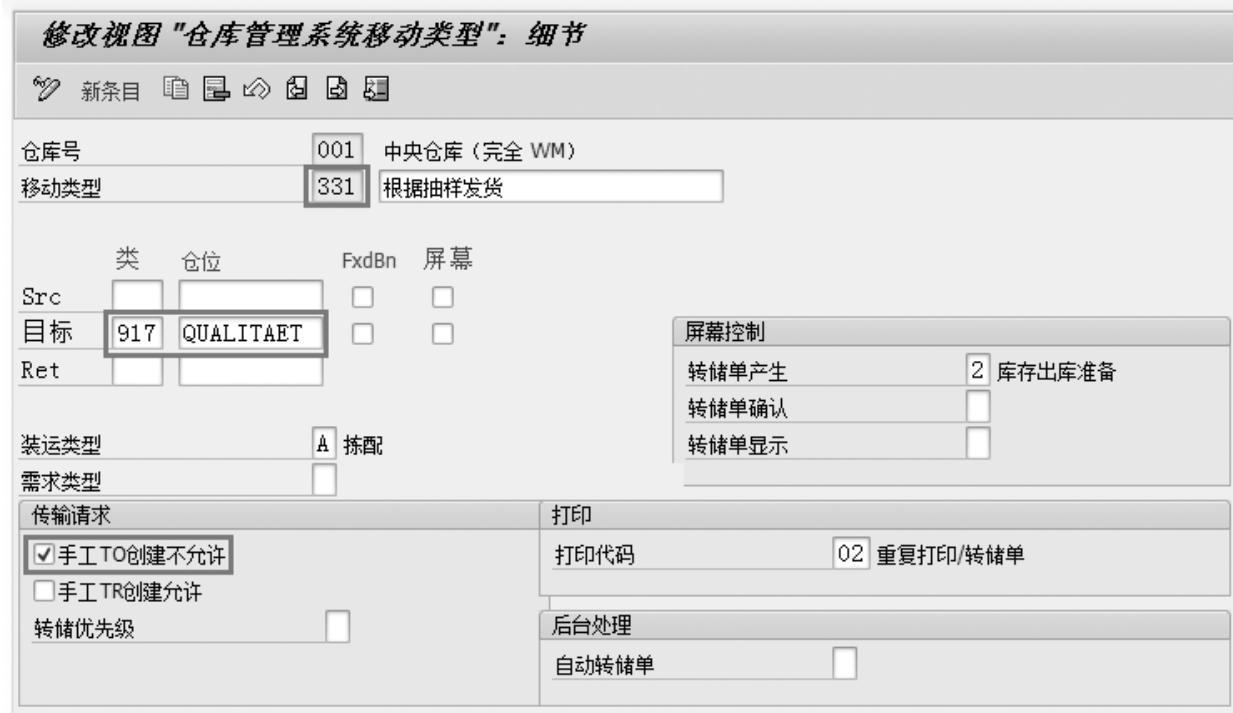

如图9-91所示,查看移动类型详细设定,如仓库001发生“331根据抽样发货”———检验抽样发送到实验室(工作中心)时,默认收货到“917”存储类型,收货仓位为静态仓位QUALITAET,不允许手工创建TO,同样在“确认”中设定不自动确认Transfer Order。

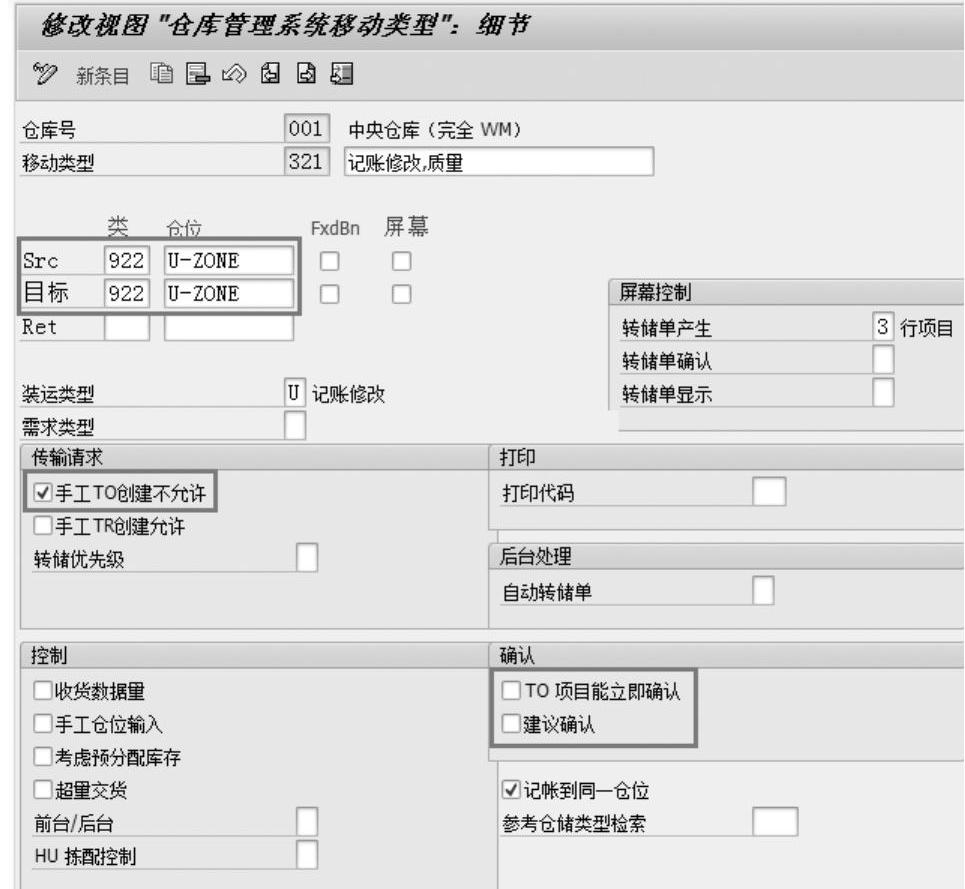

如图9-92所示,查看移动类型详细设定,如仓库001发生“321”类型的移动操作,即“记账修改,质量”(检验批执行使用决策后接受物料到非限制库存的移动类型),默认收货到922存储类型,收货仓位为静态仓位U-Z0NE,不允许手工创建TO,不自动确认TO。

图9-90 仓库001对101物料移动类型定义(SPRO)

图9-91 仓库001对331物料移动类型定义(SPRO)

如图9-93所示,为物料ZROWC0WM1在工厂MF03创建仓库管理视图,指定仓库号和基本策略。

如图9-94所示,创建标准类型的采购订单,输入供应商、采购工厂、物料、数量等信息。

如图9-95所示,对采购订单收货到批次0000800W01。收入库存地点WM01,产生检验批,如果配置中采用了WM管理库存地点,则收货时会产生WM页面。

如图9-96所示,查看物料凭证,WM界面列出了收货仓库号、仓储类型及仓位4500017342(即采购订单号,见后台设置“动态存储位置”),同时还列出了转储申请号码326,用于转换为转储订单,进行货物上架。

如图9-97所示,产生检验批,位于存储位置WM01,样本大小为1kg。

图9-92 仓库001对321物料移动类型的定义(SPRO)

图9-93 设定仓库管理视图(MM02)

图9-94 MF03向供应商采购物料(ME21N)

(https://www.xing528.com)

(https://www.xing528.com)

图9-95 采购收货(MIGO)

图9-96 查看物料凭证(MB03)

图9-97 查看收货质量检验批(QA03)

如图9-98所示,运行LS26,查看WM库存总览,批次被默认归入“902外来货物收货区”仓储类型。

图9-98 查看WM库存总览(LS26)

如图9-99所示,执行货物上架操作,此时检验批还未经质量检验和使用决策,将收货时产生的转储申请(TR)转换为转储单(TO),选择TR号码,单击“前台转储单”按钮。

图9-99 物料的转储申请转换为转储订单(LB11)

如图9-100所示,因为上架时检验批还未经检验,所以会弹出“处理质量管理检查批量”对话框,选择“传输给抽检仓位的数量”,并将对应的Storage Type为917,仓位为默认的“QUALITAET”质量检测用仓位。

如图9-101所示,继续执行操作,单击“前台入库”按钮,执行入库操作。

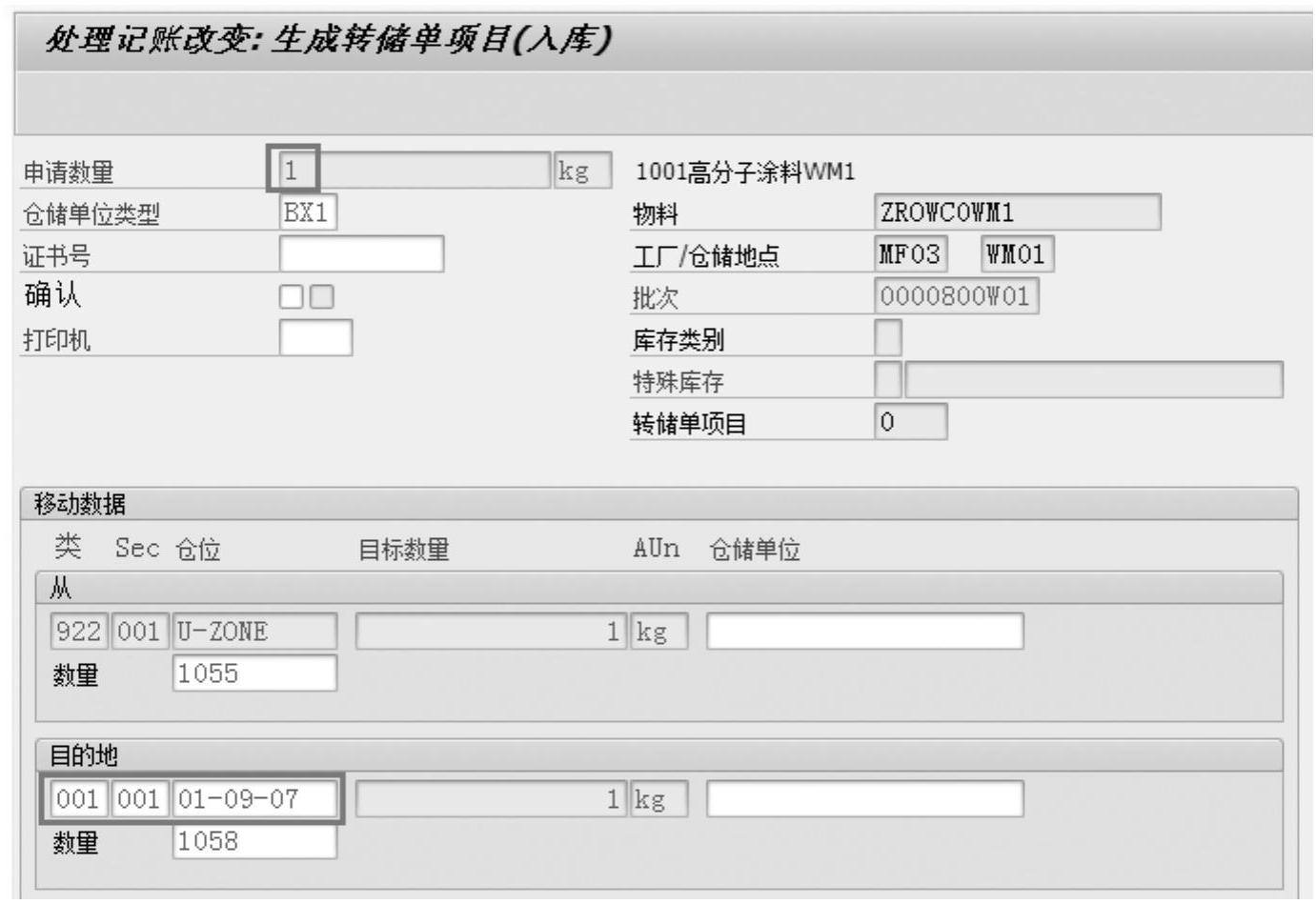

如图9-102所示,设定“仓储单位类型”后,转储单(TO)分为两个项目:第一个项目是移动到917仓储类型的“QUALITAET”质量检测用仓位,数量为检验批的样本数量1kg;第二个项目是移动到001仓储类型的动态仓位01-09-07,数量为检验批的样本数量非样本的99kg。保存转储单(TO)。

图9-100 物料的转储申请转换为转储订单(LB11)

图9-101 对转储单执行前台入库操作(LB11)(一)

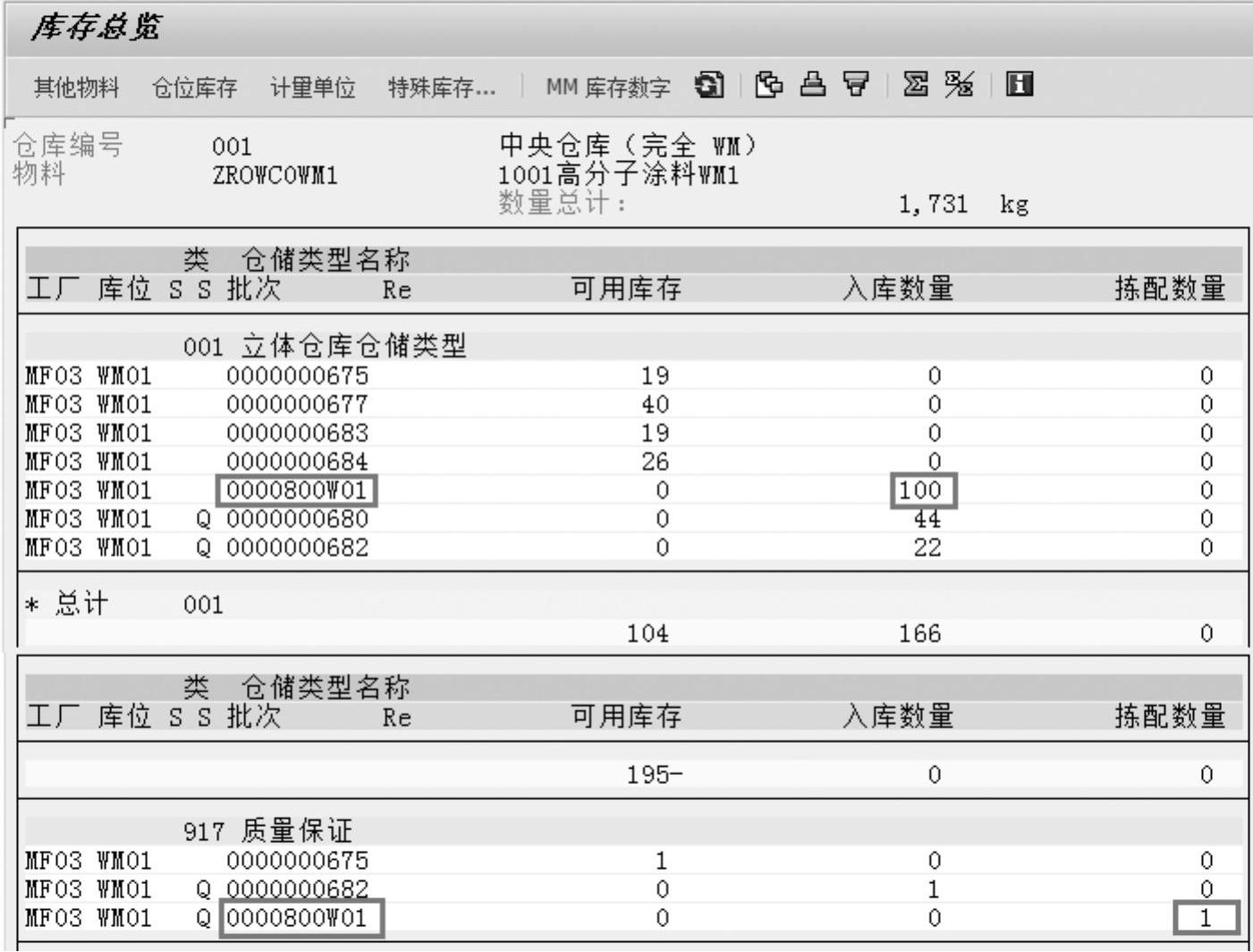

如图9-103所示,转储单(TO)保存后,对应批次的物料将入库到仓储类型中,但是属于“入库数量”,未到可用库存。

如图9-104所示,因为设定了不可自动确认转储单,所以手工对转储单执行确认操作,并单击“系统保存”按钮确定。

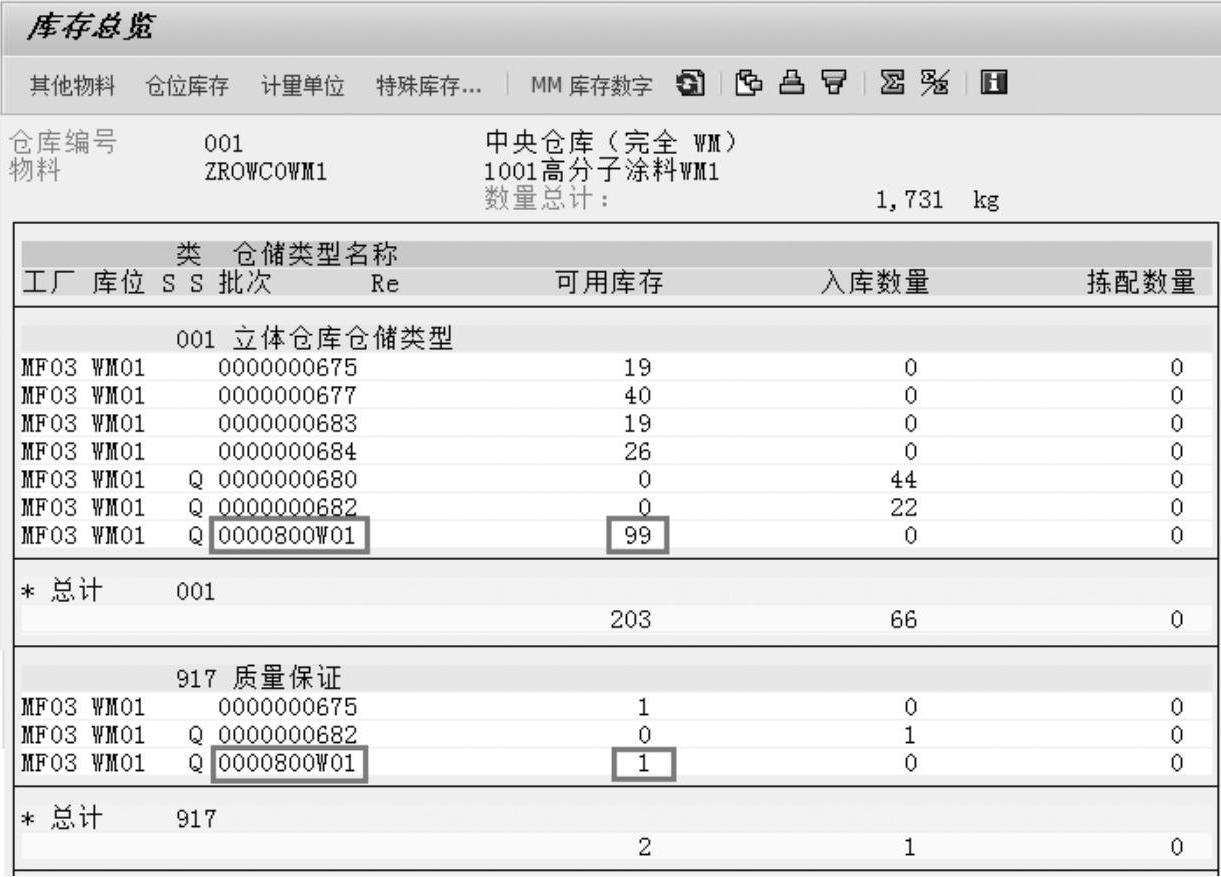

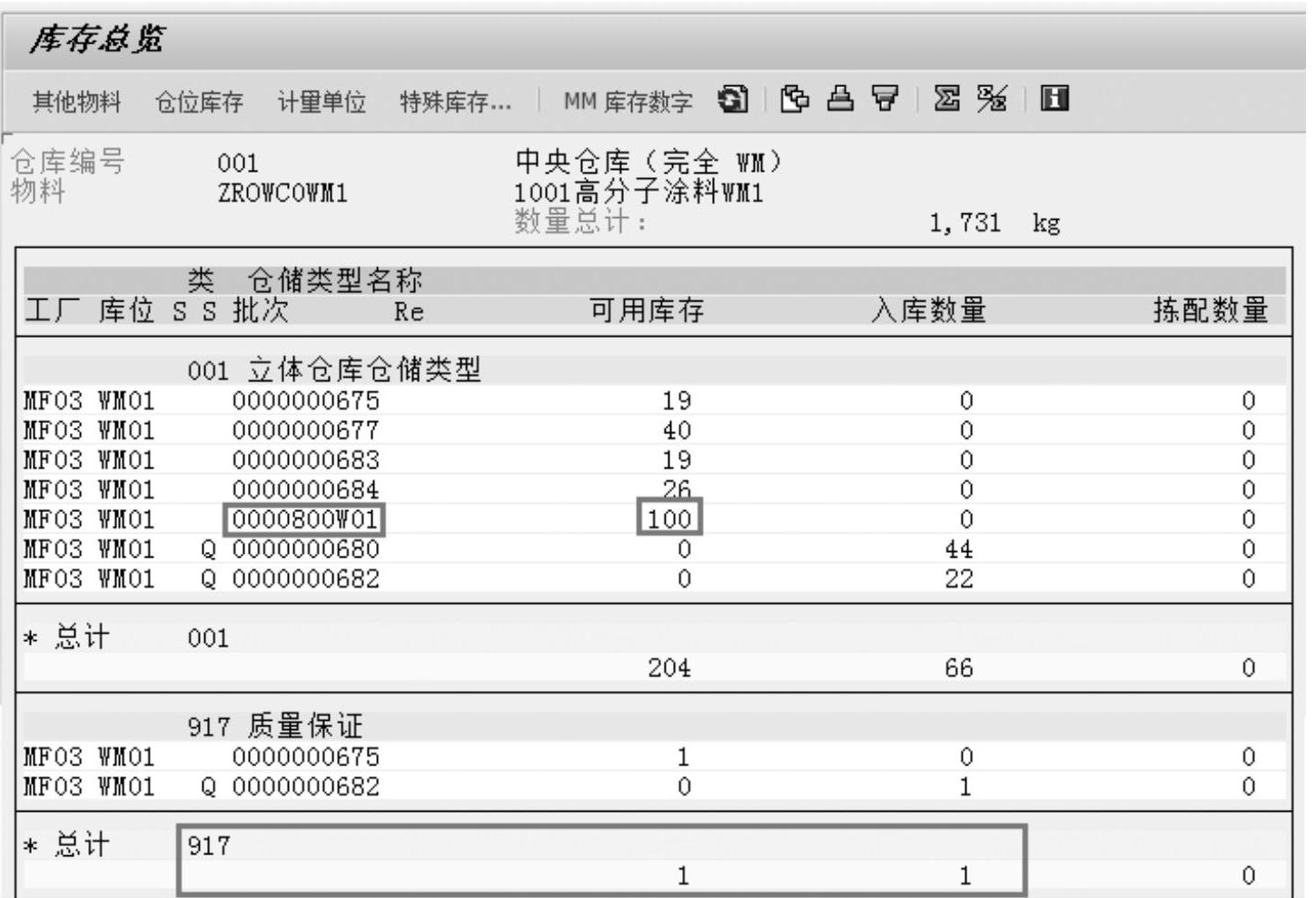

如图9-105所示,转储单(TO)确认后,对应批次的物料将入库99kg到仓储类型001中,1kg到仓储类型917中,移动到“可用库存”,完成上架操作,并且特殊库存标识为“Q”,表示其依然在质量检验中。

图9-102 对转储单执行前台入库操作(LB11)(二)

图9-103 转储单产生后的库存总览(LS26)

如图9-106所示,上架后,对收货检验批进行检验,录入结果并执行使用决策,在库存管理层级将其移动到非限制移动库存。

如图9-107所示,查看库存,在库存管理层级来看,物料从质量检验移动到非限制使用库存,如果不使用仓库管理,那么质量管理和库存管理在此步后就全部完成了。但如果使用了仓库管理,那么物料依然在WM01存储地点中保存,依然需要进行仓库管理操作。如果没有使用转储单的自动创建和确认,则需要手工创建和确认转储单,从而从仓库管理的角度完成质量管理在仓库管理层级的操作。

图9-104 对转储单执行确认(LB12)

图9-105 对转储单执行确认后的库存总览(LS26)

图9-106 执行检验批的UD(QA11)

图9-107 收货检验批UD后的库存状态(MMBE)

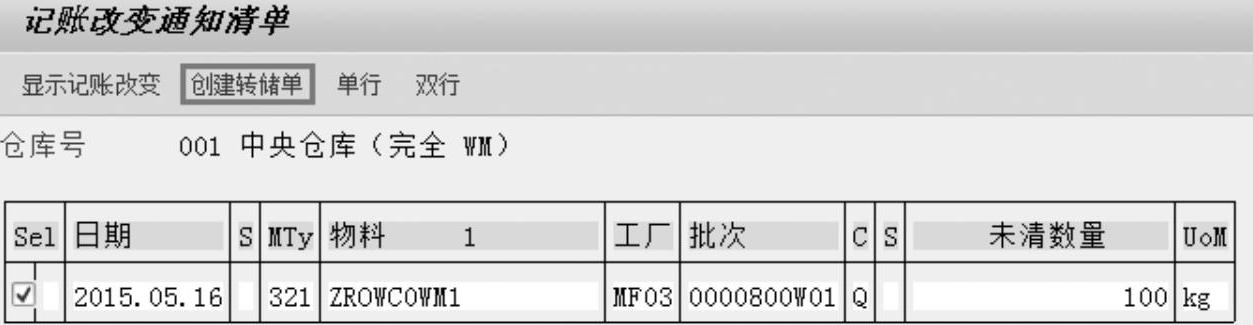

如图9-108所示,执行仓库管理的变更通知查询,将变更通知转换为新的(虚拟)转储单。

图9-108 收货检验批UD后产生的变更通知(LU04)

如图9-109所示,系统将处理变更通知,选择项目,单击“保存”按钮。

图9-109 收货检验批UD后产生的变更通知(LU04)

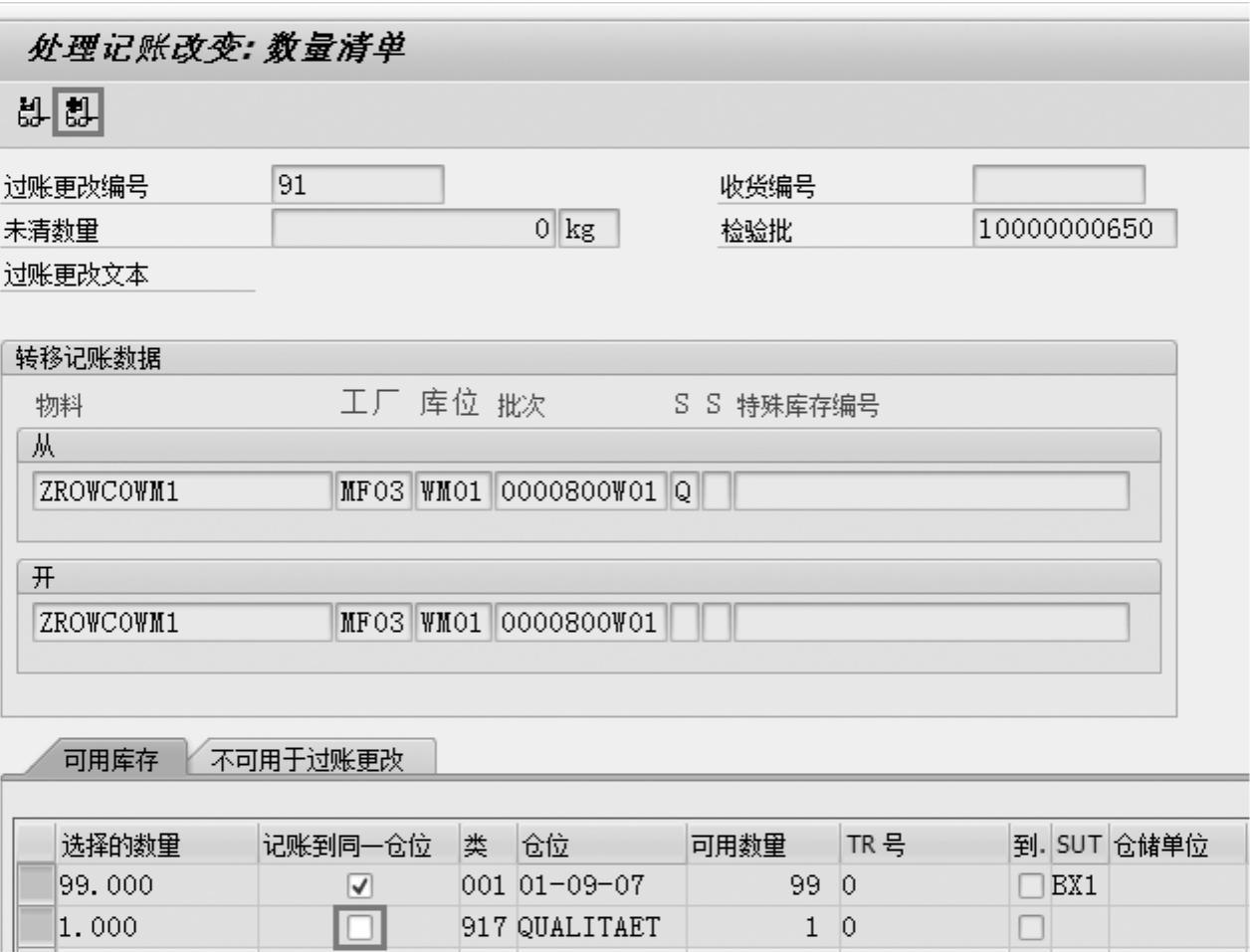

如图9-110所示,变更通知将转化为新的转储单,对于样本,不选中“记账到同一仓位”复选框,单击“前台处理”按钮。

图9-110 收货检验批UD后产生的变更通知(LU04)

如图9-111所示,对于样本,检验合格后,用户应将其放置到原来批次的001存储类型的仓位“01-09-07”中,然后保存转储单。

图9-111 收货检验批UD后产生的变更通知(LU04)

如图9-112所示,新的转储单产生后,对应批次的物料将入库到仓储类型中,移动到“入库数量”,样本移动到“拣配数量”。

图9-112 变更通知保存后的库存概览(LS26)

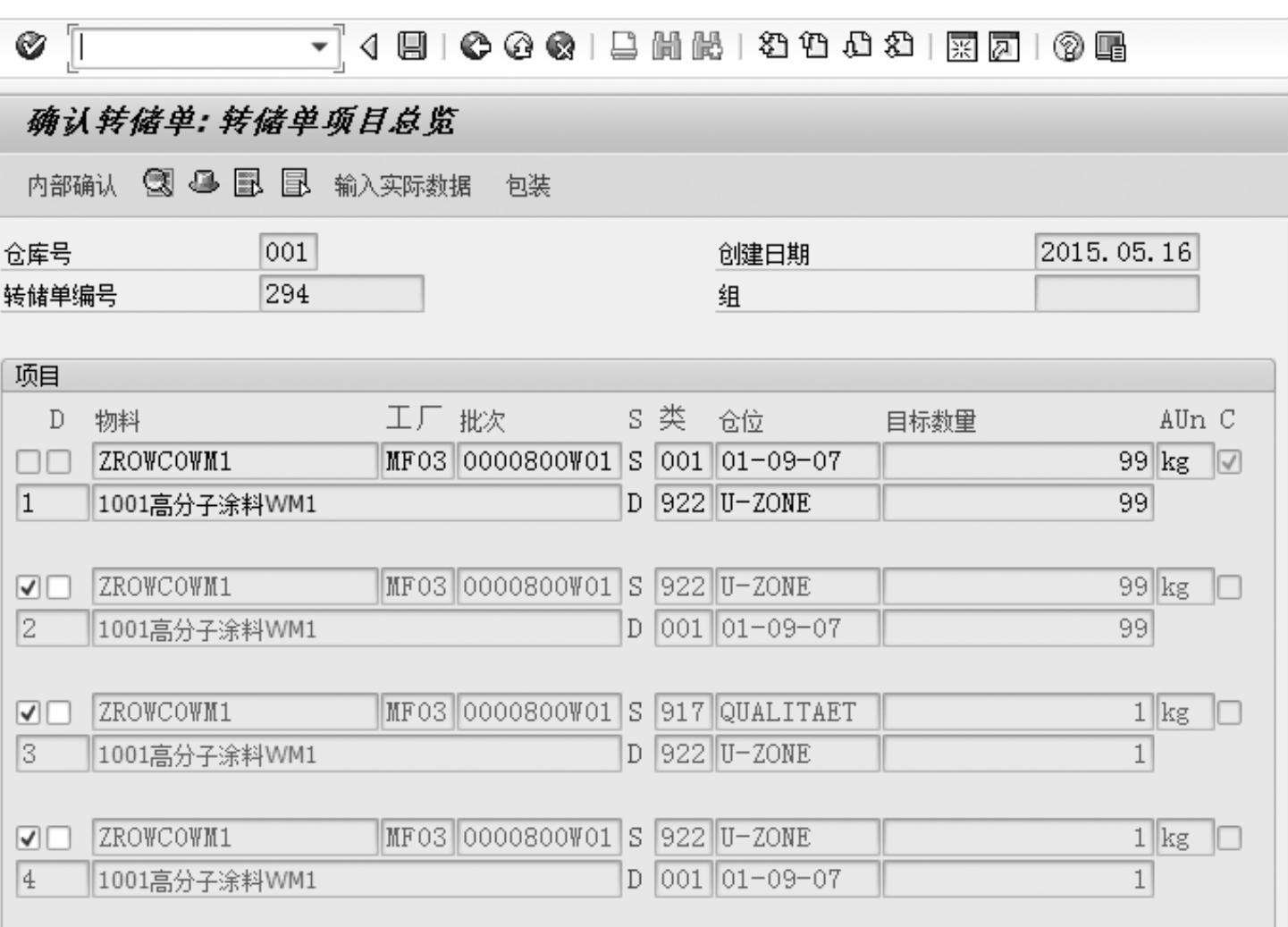

如图9-113所示,运行LT12,对新的转储单进行确认,这些条目将保证样品和非样品数量都会回到存储类型“001”,仓位“01-09-07”中。

图9-113 确认转储单(LT12)

如图9-114所示,转储单确认后,对应批次的物料将入库到仓储类型001中,移动到“可用库存”,完成上架后的质量检验和执行使用决策操作。

图9-114 确认转储单后的库存概览(LS26)

其他最终产品收货和最终产品销售发货操作和该操作类似,都包括了转储申请的生成和转储单的产生与确认,由于篇幅所限,此处不再一一列举。下面用表9-7对仓库管理中质量管理的一些操作过程进行总结

表9-7 仓库管理中质量管理的一些操作过程

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。