生产收货的质量检验一般是指产品最终检验(Final Quality Check,FQC),是在产品完成所有制程或工序之后,对最终产品的品质状况的检验。

下面用一个实例来说明生产收货的质量检验的应用。

1.业务需求

工厂MF01生产物料ZFINC1004,生产收货到库存里会产生04类型的检验批,使用决策将物料收货到以下的库存中:

1)非限制使用(To unrestricted use)。

2)至废品(To scrap)。

3)要样本使用(To sample usage)。

4)冻结库存(To blocked stock)。

5)新物料(To new material)。

6)至保留(To reserves)。

7)退货交货(Return delivery)。

2.业务分析

在检验批的使用决策中,除了将物料批次从质检库存移动到非限制库存,还可以移动到其他类型的库存地点。本节实现以下业务需求:

1)将检验合格的产量存入非限制使用库存。

2)将检验不合格的报废产量记录到废品。

3)将检验样本消耗的用量记录到样本使用。

4)将检验质量不达标但尚未报废的产量移动到冻结库存。

5)将检验质量主要指标达标,但次要指标没有达到计划标准的,降档为二级品并收货到新物料的非限制库存。

6)将检验质量不达标但尚未报废的,移动到特定的存储位置保存的冻结库存保留,该存储位置一般不再参与MRP运算。

7)对于采购物料的检验,清除工厂内库存量,准备作为退货交货返回给供应商。

3.后端配置

路径:SPRO→“质量管理”→“质量管理”→“基本设置”→“维护工厂等级设置”(Quality Management>Quality Management>Basic Settings>Maintain Settings at Plant Level)。

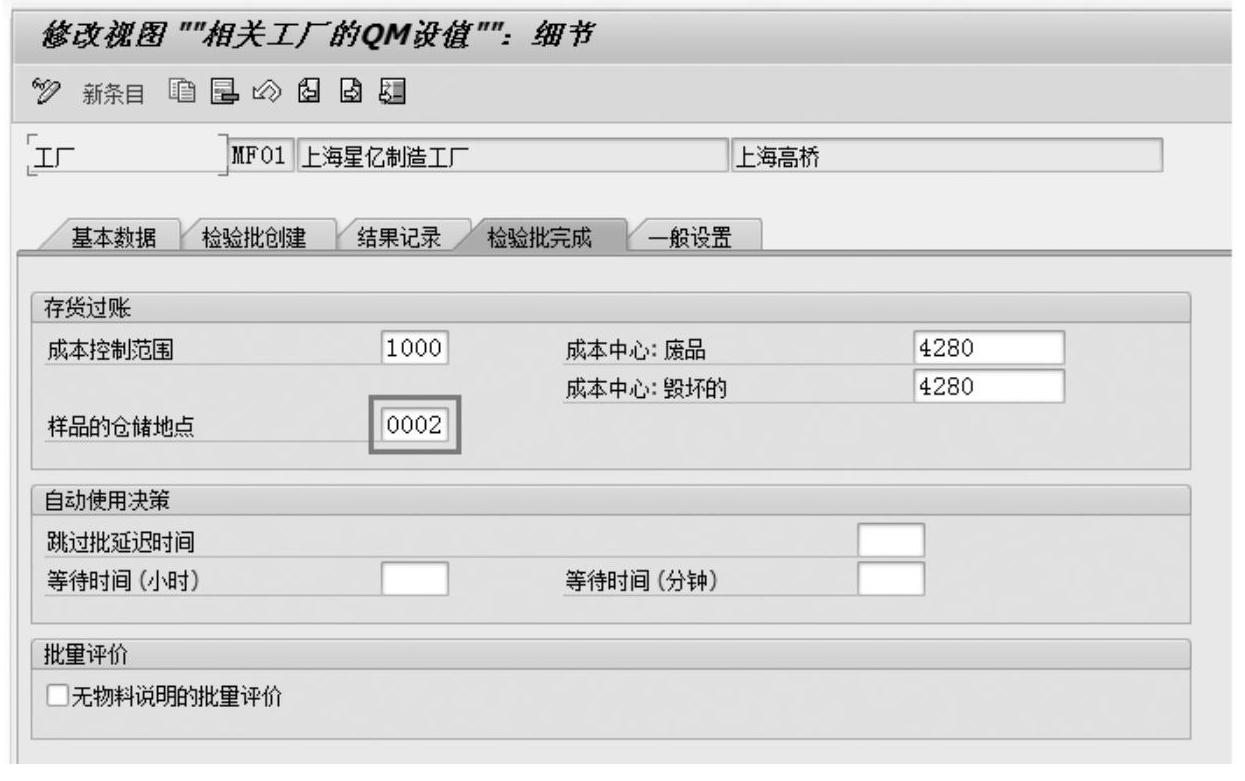

如图8-54所示,设定工厂MF01的“样品的仓储地点”为“0002”,用于保留的冻结库存(Stor.loc.for reserves)。该存储位置用于存储质量有问题的等待进一步处理的物料,一般不再参与MRP运算,故应在MRP设定中排除该仓储地点。

图8-54 维护工厂质量库存地点(SPRO)

4.前端操作

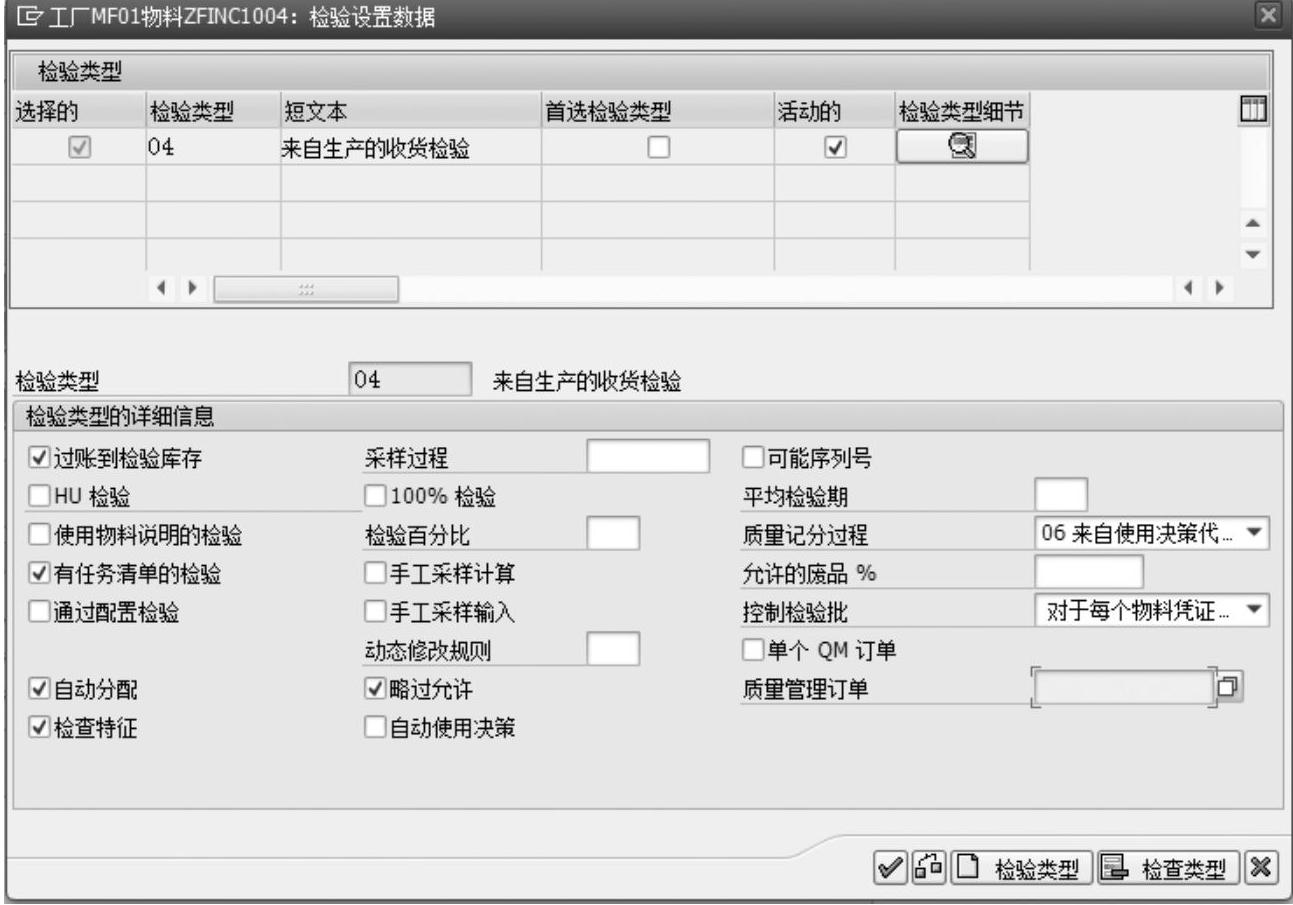

如图8-55所示,为物料设定检验类型“04”,将“控制检验批”设定为“对每个物料凭证创建检验批”。不激活03类型的检验类型。

图8-55 设置检验类型(MM02)

如图8-56所示,为物料分配检验计划,用途为“5”(生产收货使用)。

图8-56 检验计划更改(QP02)(https://www.xing528.com)

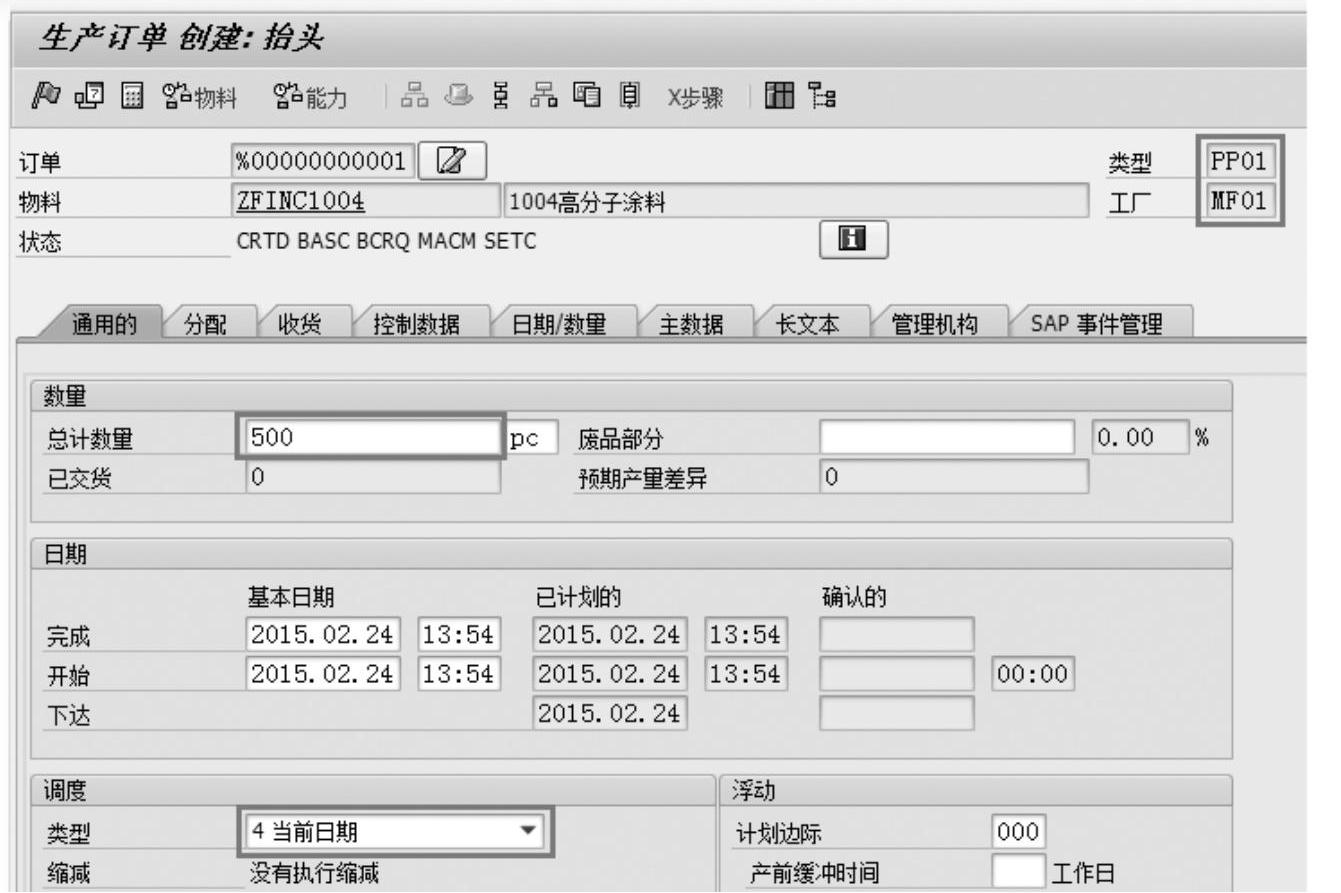

如图8-57所示,创建生产订单,类型为PP01,工厂MF01,生产500pc,在当前日期生产。

图8-57 创建并下达生产订单(CO01)

如图8-58所示,对生产工单进行确认。

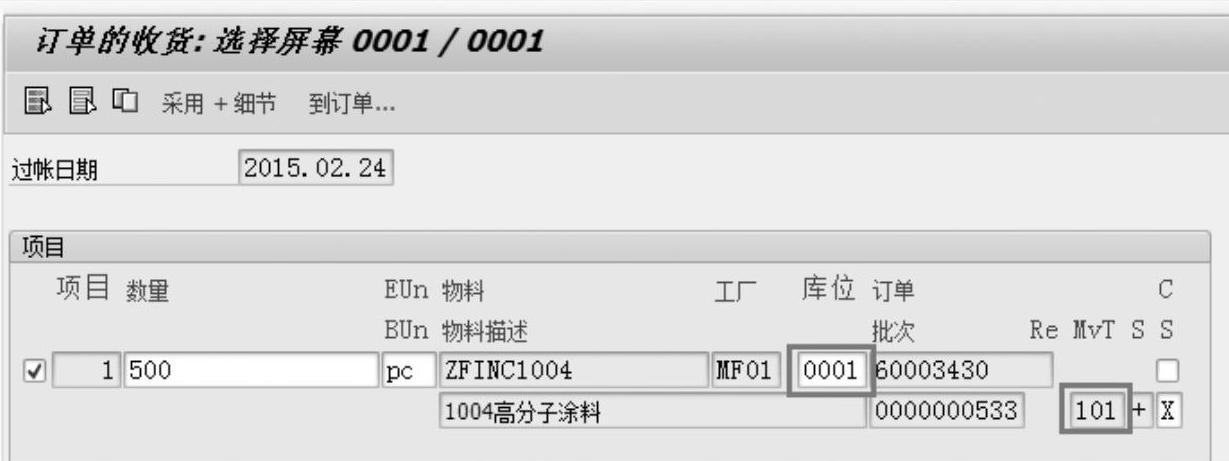

如图8-59所示,对生产订单进行收货,收货移动类型为“101”,收货库位为“0001”。

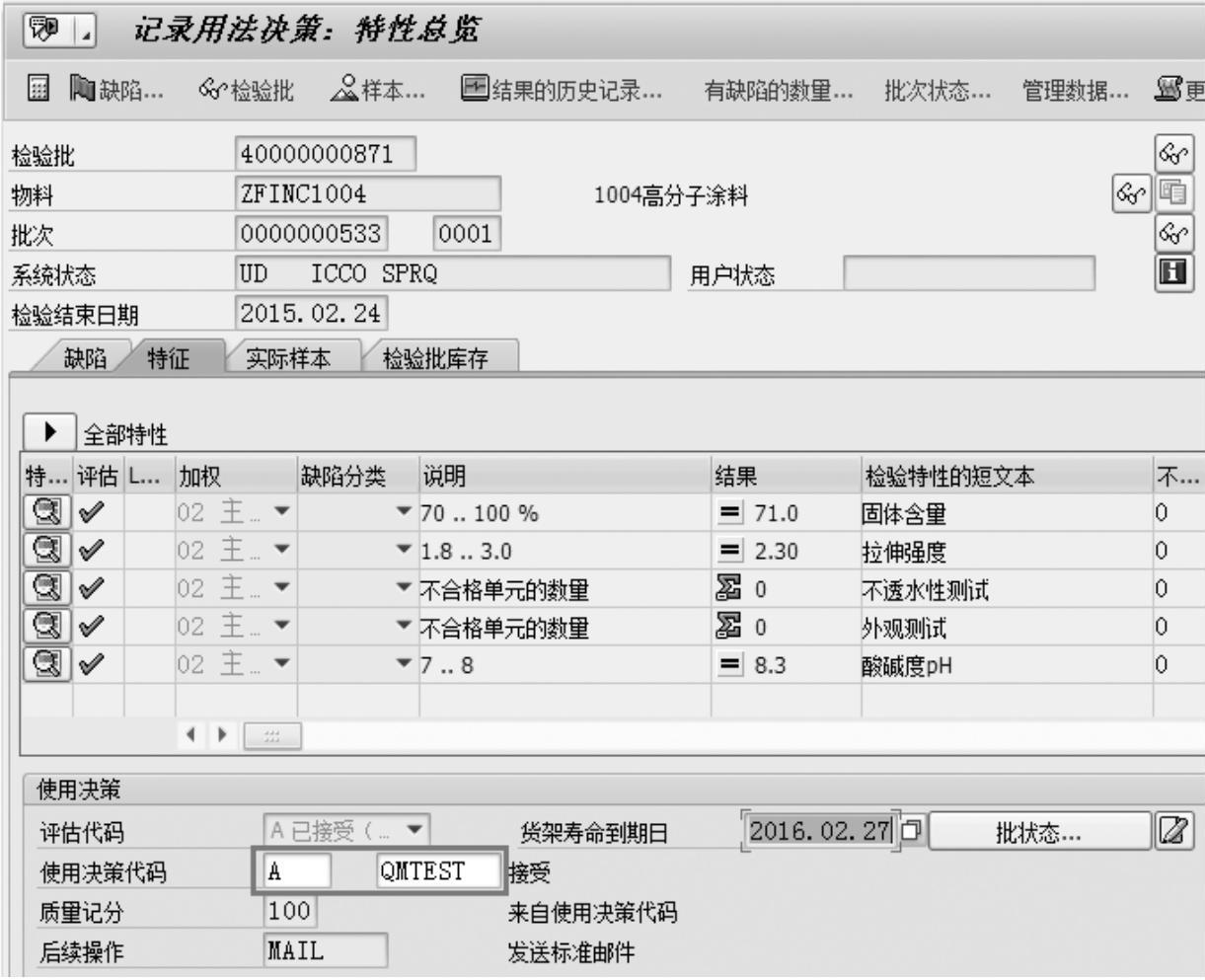

如图8-60所示,收货时将触发生产收货检验批。为该检验批进行检验值输入,并记录使用决策代码“A”。

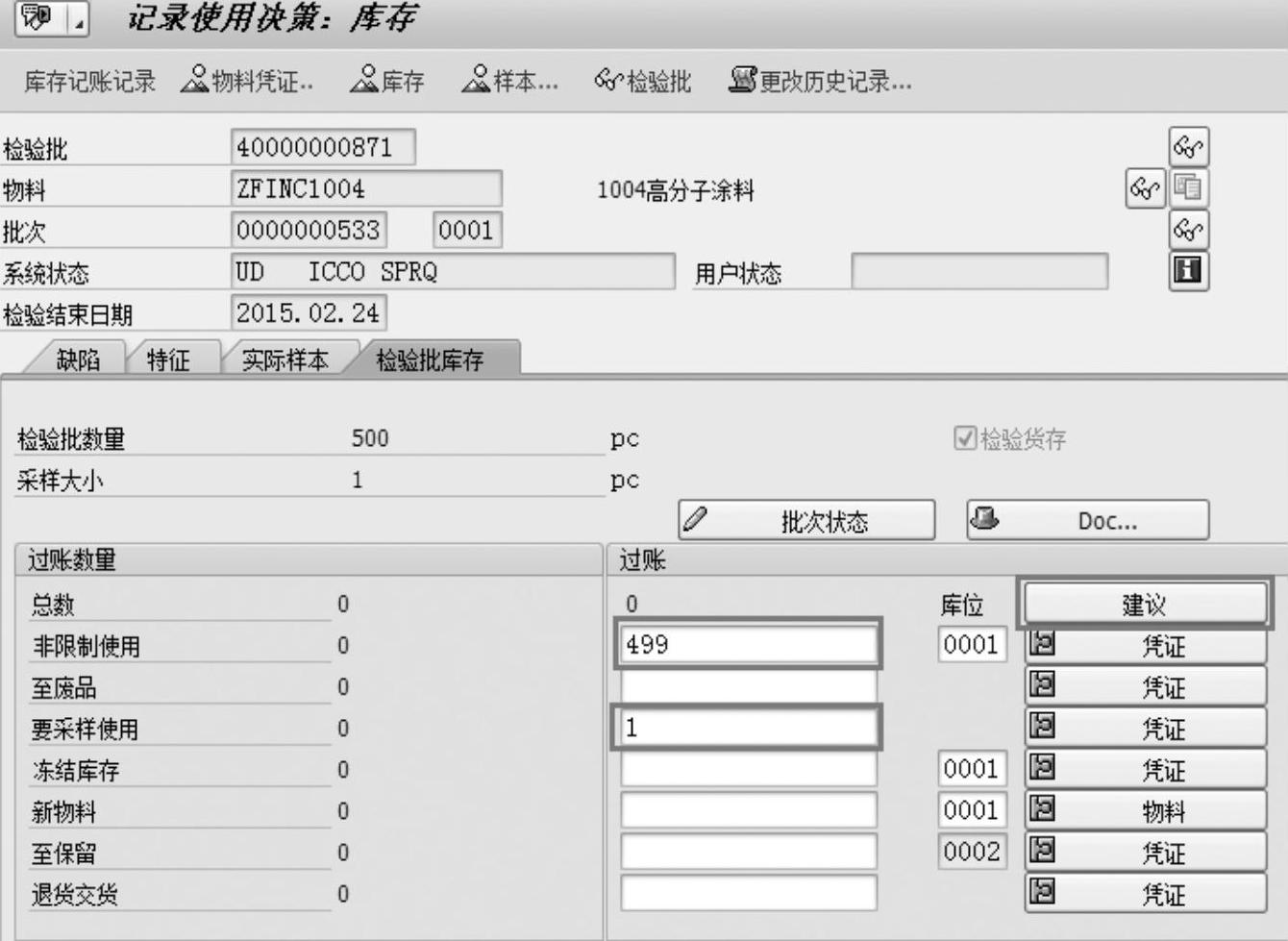

如图8-61所示,在“检验批库存”选项卡,单击“建议”按钮,系统将建议移动499pc到非限制使用,移动1pc到样本使用(样本消耗详见第5.1节)。

如图8-62所示,如果有部分产品质量有问题,需要降档收货为二级品,可以单击“新物料”项目行的“物料”按钮,选择二级品的物料代码,输入收货批次,指定数量和新的库位“0003”。

图8-58 确认生产订单(CO11N)

图8-59 生产订单收货(MB31)

图8-60 记录使用决策(QA11)(一)

图8-61 记录使用决策(QA11)(二)

图8-62 记录使用决策(QA11)(三)

如图8-63所示,依次输入每一个过账数量,用于检验过账功能,其中保留过账的库位0002是后台配置的工厂冻结库存库位,不能在该QA11界面修改。

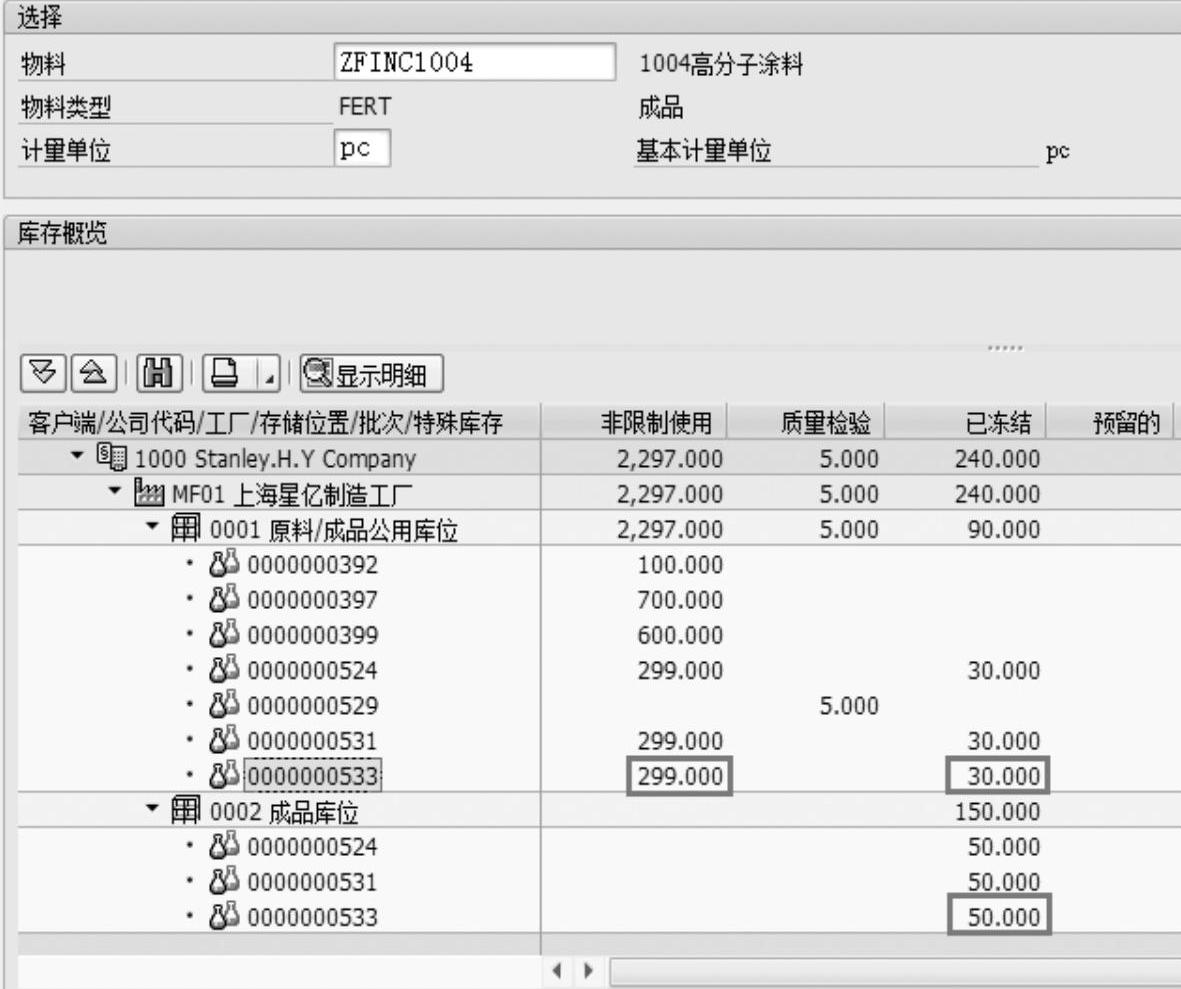

如图8-64所示,执行使用决策保存后,查看库存。可以看到,非限制使用有299pc,冻结库存30pc,至保留50pc。

图8-63 记录使用决策(QA11)(四)

图8-64 物料库存状态查询(MMBE)(一)

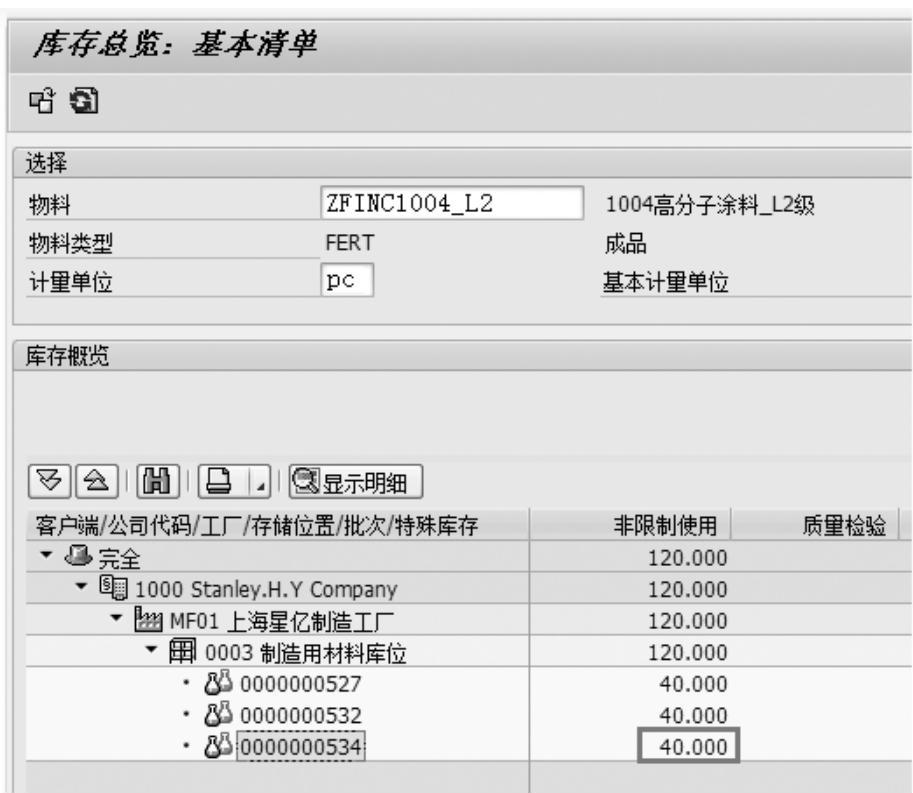

如图8-65所示,查看新物料库存,可以看到新物料在0003库位收货40pc。

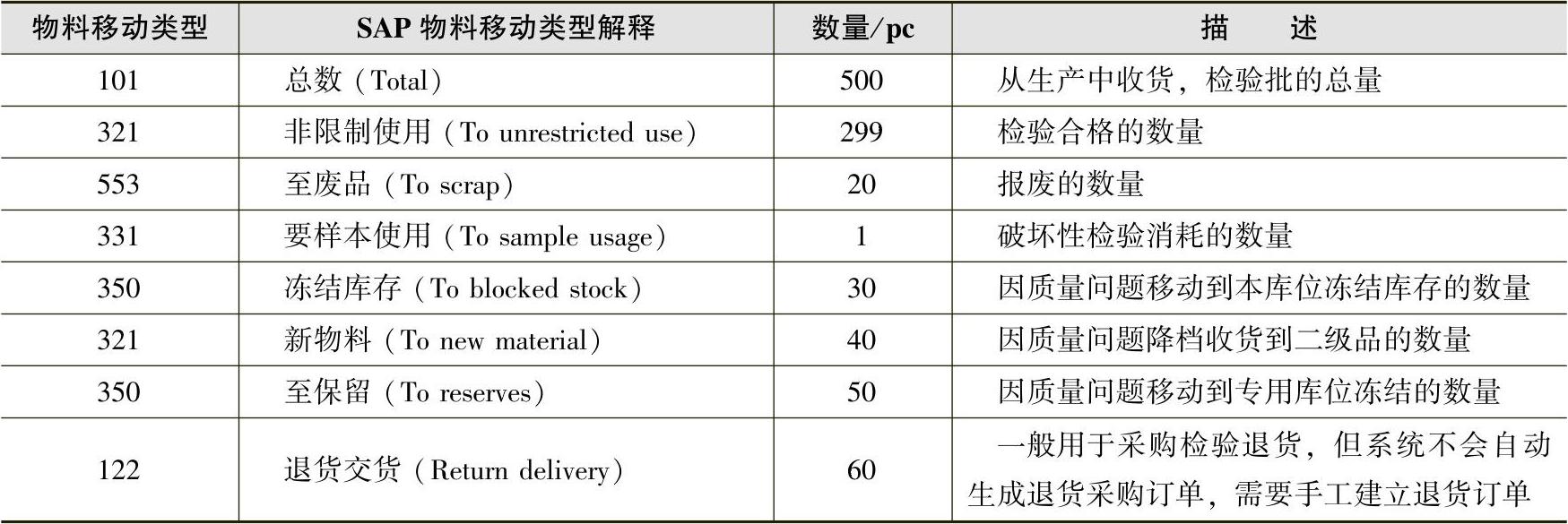

表8-1列出了物料移动类型及其描述。

图8-65 物料库存状态查询(MMBE)(二)

表8-1 物料移动类型及其描述

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。