生产过程检验(In Process Quality Check,IPQC)是对生产过程中的质量进行及时检验与控制。SAP支持在生产过程中按不同工序进行检查,支持对各工序实行抽样检查,从而确保生产过程稳定,保证最终产品质量合格。

生产过程中的质量检验可以与计划管理模块结合,在生产订单(Production Order)或者流程订单(Process Order)中实现。如果企业使用生产订单,过程中检验可以在工艺路线(Routing)中实现;如果企业使用流程订单,过程中检验可以在配方(Recipe)中实现。

一般来说,在企业的实际应用中,生产过程质量管理往往是在生产执行系统(Manufac-turing Execution System,MES)系统中实现的,因为复杂而实时的生产过程工艺控制并不是SAP ECC产品的关注点,对于生产检验,SAP ECC QM一般记录生产收货后的质量记录,专注于管理信息而非工艺信息。

下面用一个实例来说明生产订单的生产过程检验的应用。

1.业务需求

工厂MF01生产产品ZFINC1001,要求在生产过程中进行质量检验,要求每生产一定数量后进行一次检验,并记录检验结果。

2.业务分析

生产过程有0010和0020两道工序,其中针对0020进行检验,每生产100 kg产品,手工创建一个检验点,并记录检验结果。过程中检验可以在生产工序中直接加入检验指标,而不需要引用检验计划。

3.后端配置

采用标准配置。

4.前端操作

如图8-2所示,在主数据管理中激活物料ZFINC1001的03检验类型。

图8-2 主数据管理(MM02)

如图8-3所示,维护物料清单BOM,类型为1,原料为ZROWC0005。

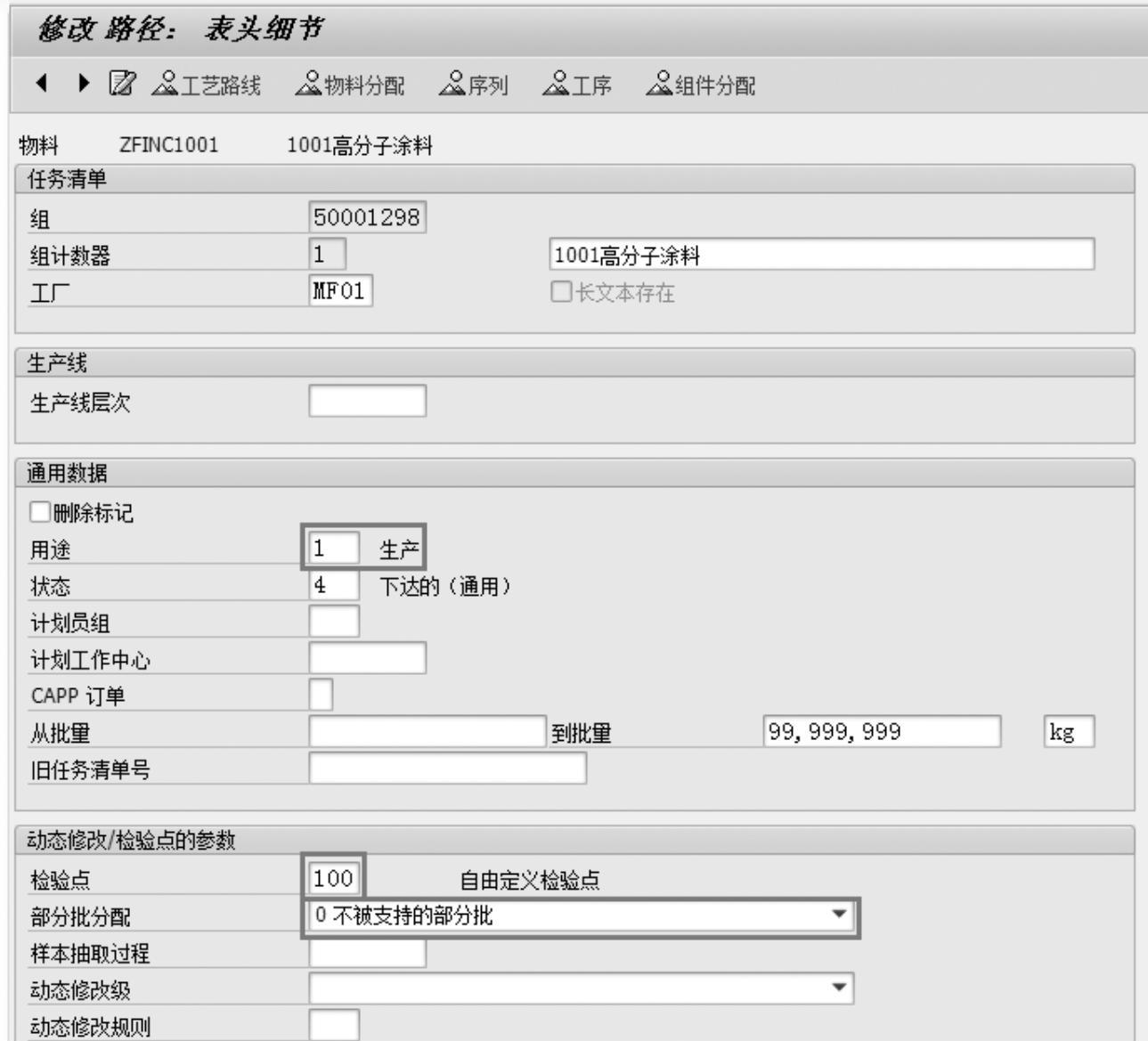

如图8-4所示,维护生产工艺路线,用途为“1”(生产),状态为“4”(下达)。设定采用自由定义的检验点为“100”,部分批分配为“0不被支持的部分批”,即不分配部分批。

图8-3 维护物料BOM(CS01/CS02)

图8-4 修改工艺路线(CA02)(一)

如图8-5所示,创建工序0010,控制码为QM01,需要检验特性。

如图8-6所示,选择工序0020,单击“检验特性”按钮,直接为工序添加检验特性,设定采样过程ZSFIX702和ZSFIX703。

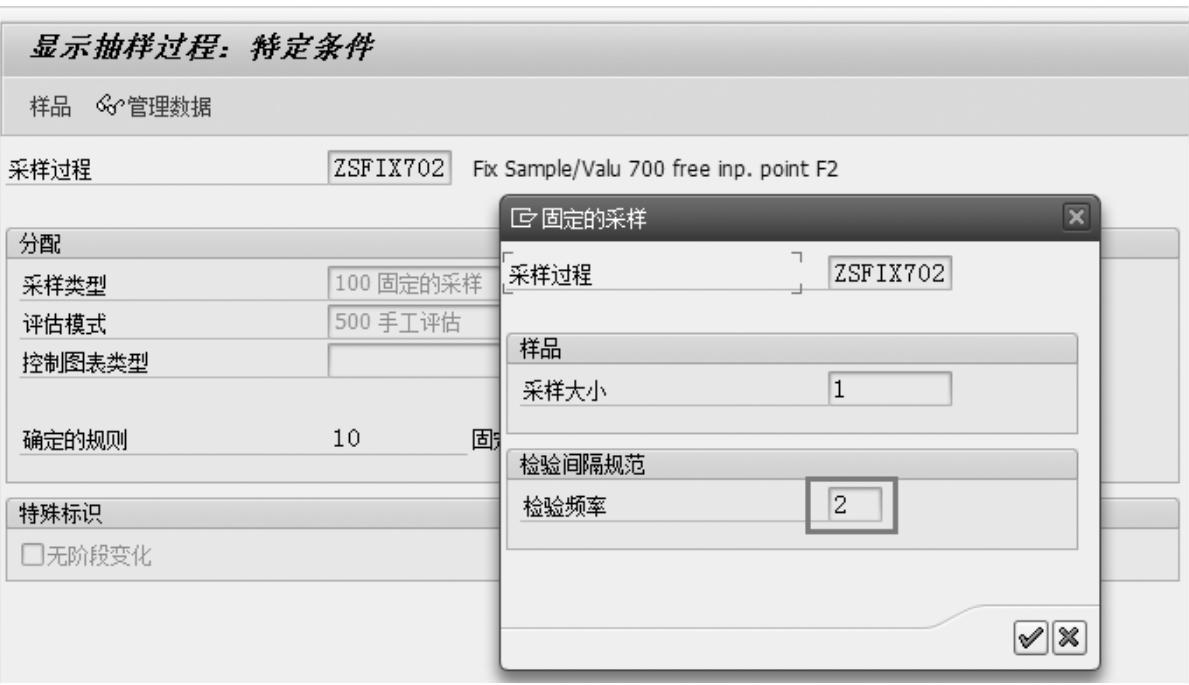

如图8-7所示,为检验特性设定采样过程,对于特性1001,采样过程为ZSFIX702,检验频率设定为“2”,意思是该特性并不需要每个样本都进行检验,每两个检验点需要做一次检验,中间的一次会自动略过。

如图8-8所示,双击工序0010,在“质量管理:检查点”选项组中设定工序的检验设定,在“检验点完成”下拉列表框中选择“质量、评估和确认(生产)”,设定为数量相关的检验,每次默认收货100 kg。工序0010使用QM01控制码,是不需要用CO11N确认产量

图8-5 修改工艺路线(CA02)(二)

图8-6 修改工艺路线(CA02)(三)

图8-7 显示采样过程(QDV3)

的。但此处在工序的检验点中设定了需要生产确认,就要在质量记录的QE51N中对工序做检验点的检验结果记录,并同时进行生产确认,用来确认生产产量。

图8-8 修改工艺路线(CA02)(四)(https://www.xing528.com)

如果生产订单的工序需要用CO11N确认产量,如设定了控制码PI01,又为其添加了数量相关的检验点和检验指标,则报工时,要么用CO11N来确认,要么用QE51N来确认,不应混合使用两个事务码来确认,否则系统会在生产收货时将两个确认产量值叠加在一起。

如图8-9所示,对于“检验点完成”的设定,有以下选择:

1)当“检验点完成”设定为“1质量、评估(生产)”时,在质量记录时,要求输入工序的产出数量和工序的评估结果。

2)当“检验点完成”设定为“2评估”时,在质量记录时,仅要求对工序进行质量评估。

3)当“检验点完成”设定为“3基于检验点定义自动评估”时,在质量记录时,仅要求对工序进行质量评估,不能进行报工。并且评估时要求使用评估码。

4)当“检验点完成”设定为“质量、评估和确认(生产)”时,在质量记录时,要求输入工序的产出数量和工序的评估结果。必须给检验点分配一个产出数量和评估并进行确认。

图8-9 修改工艺路线(CA02)(五)

如图8-10所示,创建生产订单,输入总计数量、生产日期等参数。

如图8-11所示,单击“组件”按钮,为原料设定库存地点和批次。

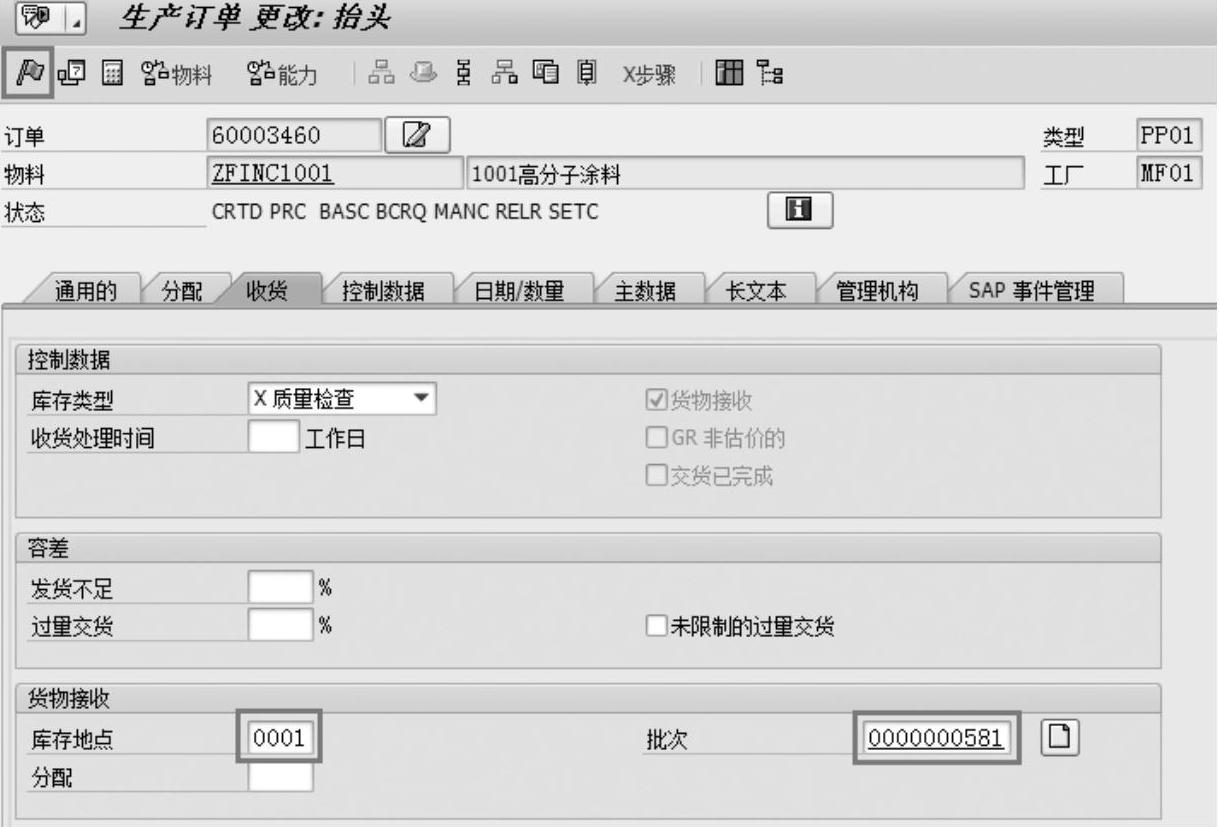

如图8-12所示,设定收货批次和库存地点,然后单击“下达”按钮并保存。

图8-10 创建生产订单(CO01)(一)

图8-11 创建生产订单(CO01)(二)

图8-12 创建生产订单(CO01)(三)

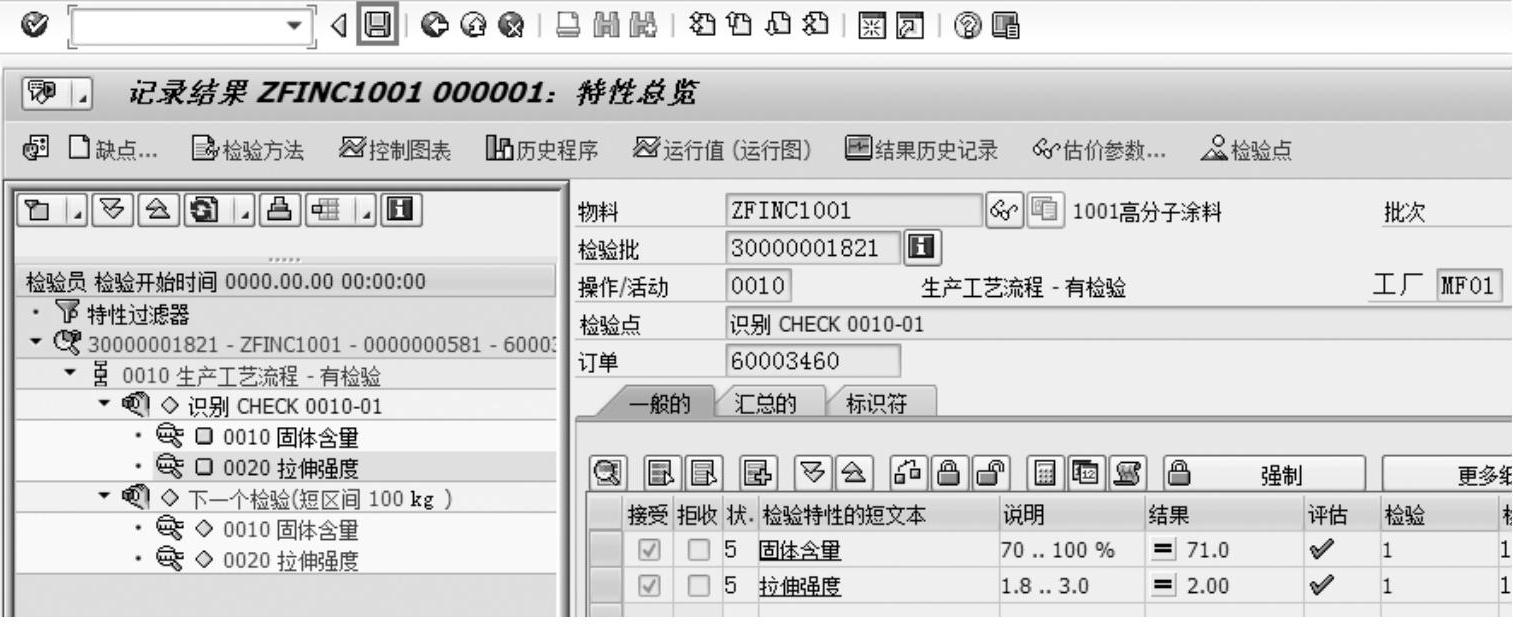

如图8-13所示,03类型的检验批在生产订单下达时即产生,但此时检验批还没有检验数量,需要确认生产数量时,检验批的检验数量才会更新。当生产订单产出100 kg后,此处执行QE51N来进行生产确认,进入检验批结果输入界面,选择工序0010下的“下一个检验”,手工设定检验点名称“Check 0010-01”,按〈Enter〉键,为检验批的第一个检验点输入检验结果。

图8-13 检验批检验结果录入(QE51N)(一)

如图8-14所示,输入检验结果,单击“保存”按钮,系统会对检验点进行评估。

图8-14 检验批检验结果录入(QE51N)(二)

如图8-15所示,系统会对检验点进行评估和生产确认,产出量默认值为100kg。因为生产还在进行中,确认方式为部分确认。

图8-15 输入检验值(QE51N)1

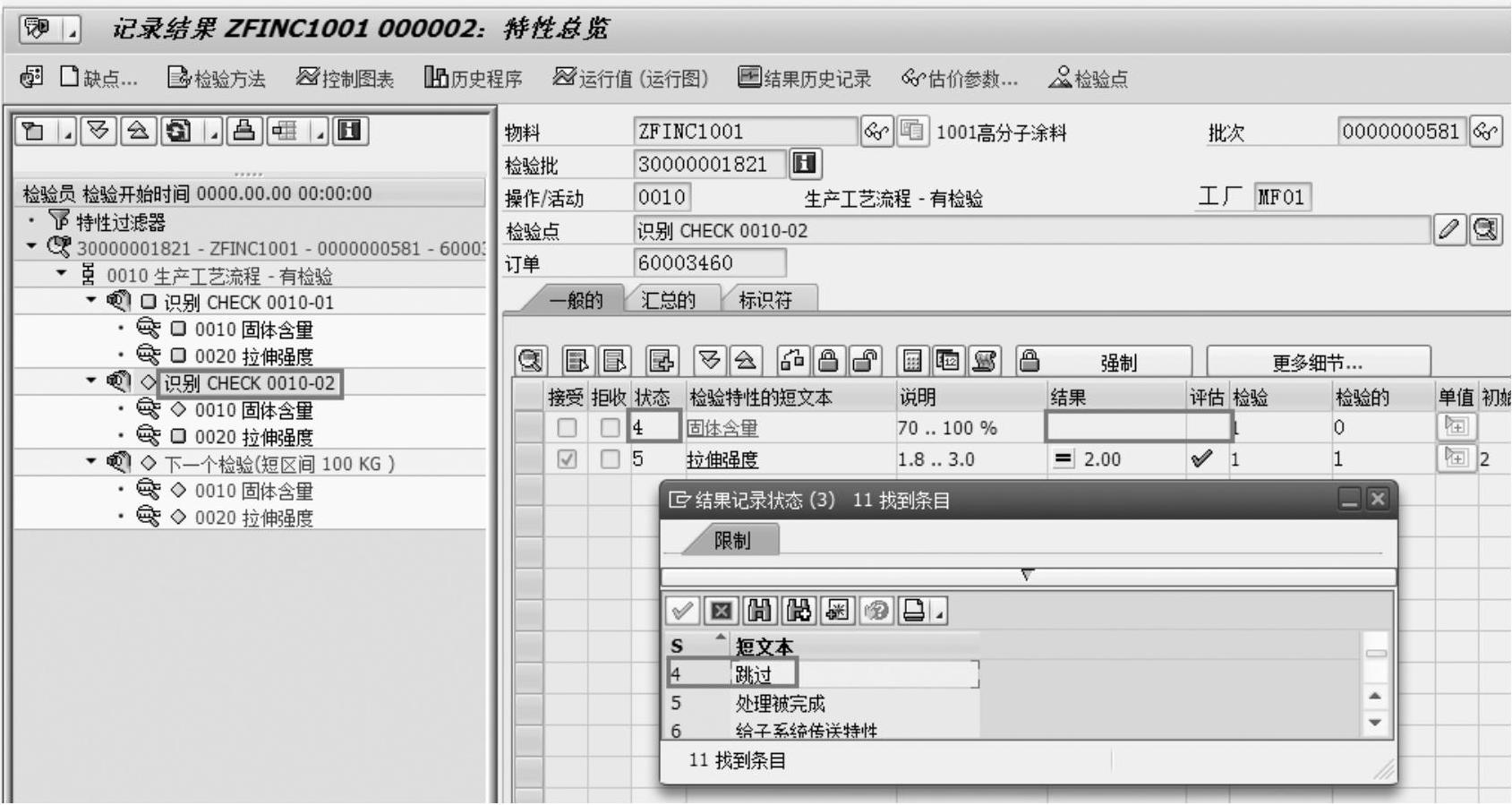

如图8-16所示,生产再产出100kg后,再次进行采样和化验,进入检验批结果输入界面,新建检验点“CHECK 0010-02”,输入检验结果,其中特性0010因为检验频率为2(即每2次样本,仅需要检验1次),所以第2次检验的状态系统设定为跳过,不用输入检验值,无评估状态。

如图8-17所示,对检验批进行使用决策,可以看到每个检验点的评估结果。因为过程检验的检验批不是库存相关的,不能最终决定产品的库存是合格还是报废,过程中检验的主要目的是为了对生产过程中的指标进行较为实时的监控。

图8-16 输入检验值(QE51N)

图8-17 记录使用决策(QA11)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。