在SAP中,产品和原料统称为物料。SAP物料主数据(Material Master,MM)包含了对企业所有采购、生产和存储的物料的描述。它是企业中有关物料信息的数据代码库。

SAP质量主数据是SAP物料主数据的一部分。所谓SAP物料主数据,就是指SAP里用来描述物料的数据集合。针对同一个物料,不同的部门、不同的业务需要不同的信息,所以一个物料主数据会有多个视图,SAP质量主数据就是用来描述质量管理相关的一个视图。

将所有物料数据集成在单一的物料数据库中,可以消除数据冗余,保证一致性,例如,主数据不仅允许采购部门使用这些数据,也允许其他应用部门(例如库存管理、物料计划及控制、发票校验等)使用这些数据。

物料主数据就是有关物料的所有信息,可以分为两大类:

1)物料的自然属性(如名称、尺寸和质量等)。

2)SAP系统所要控制的数据(如MRP相关数据等)。

对于QM模块,SAP物料主数据主要是指后一类,即SAP系统控制用的数据。与SAP QM相关的物料主数据主要在“质量管理”界面。

常用事务码为:

MM01创建物料主数据

MM02维护物料主数据

MM03显示物料主数据

1.业务需求

SAP系统内的工厂MF01(上海星亿制造工厂)需要对产成品ZFINC1001(1001高分子涂料)做生产完成后的最终检验,并需要在产品收货时自动触发检验批。

2.业务分析

该物料已经由SAP MM模块创建了基础数据,但需要质量管理顾问对该工厂的该物料激活SAP质量管理,需要设置质量主数据。

3.后端配置

该操作是主数据修改,采用系统默认配置。无后端配置操作。

4.前端操作

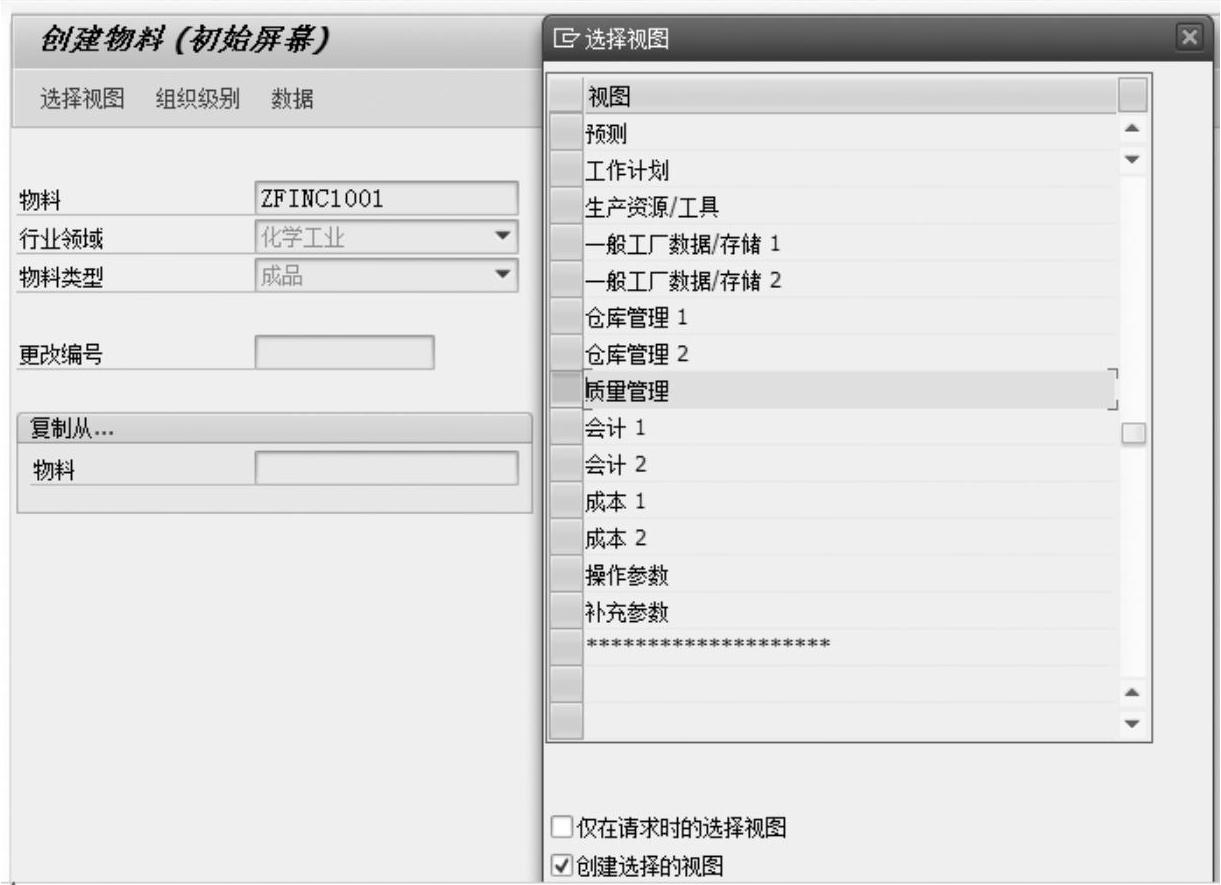

运行事务码MM01,输入物料号ZFINC1001,选择质量管理视图,然后选择工厂MF01,创建质量管理主数据(质量管理主数据是要求在工厂与物料级别创建的),如图3-1所示。

图3-1 创建质量管理视图(MM01)

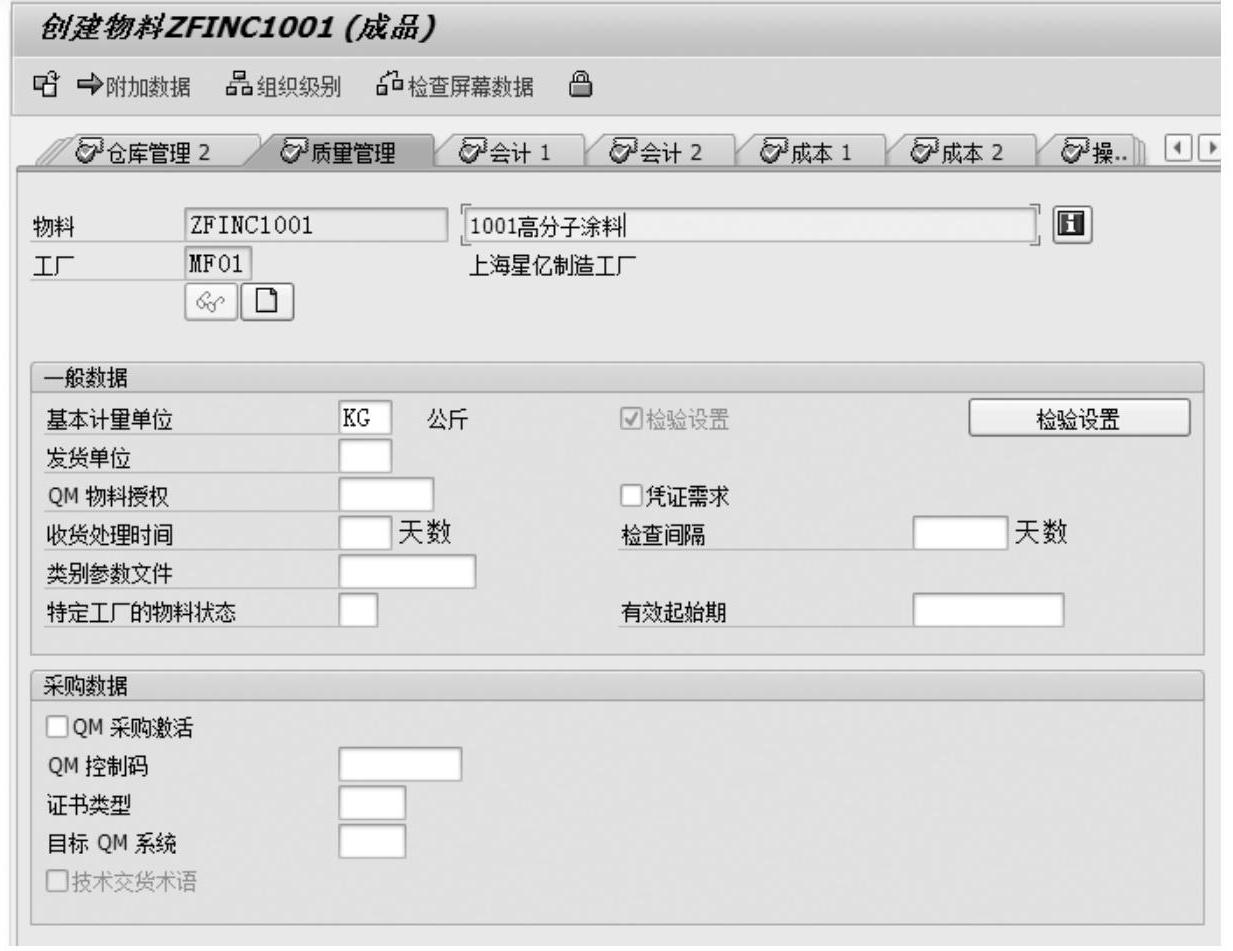

对于产品收货检验,这个界面最重要的设定是通过单击“检验设置”按钮实现的,如图3-2所示。其他设置项目会在后续章节介绍。

图3-2 质量管理视图(MM01)

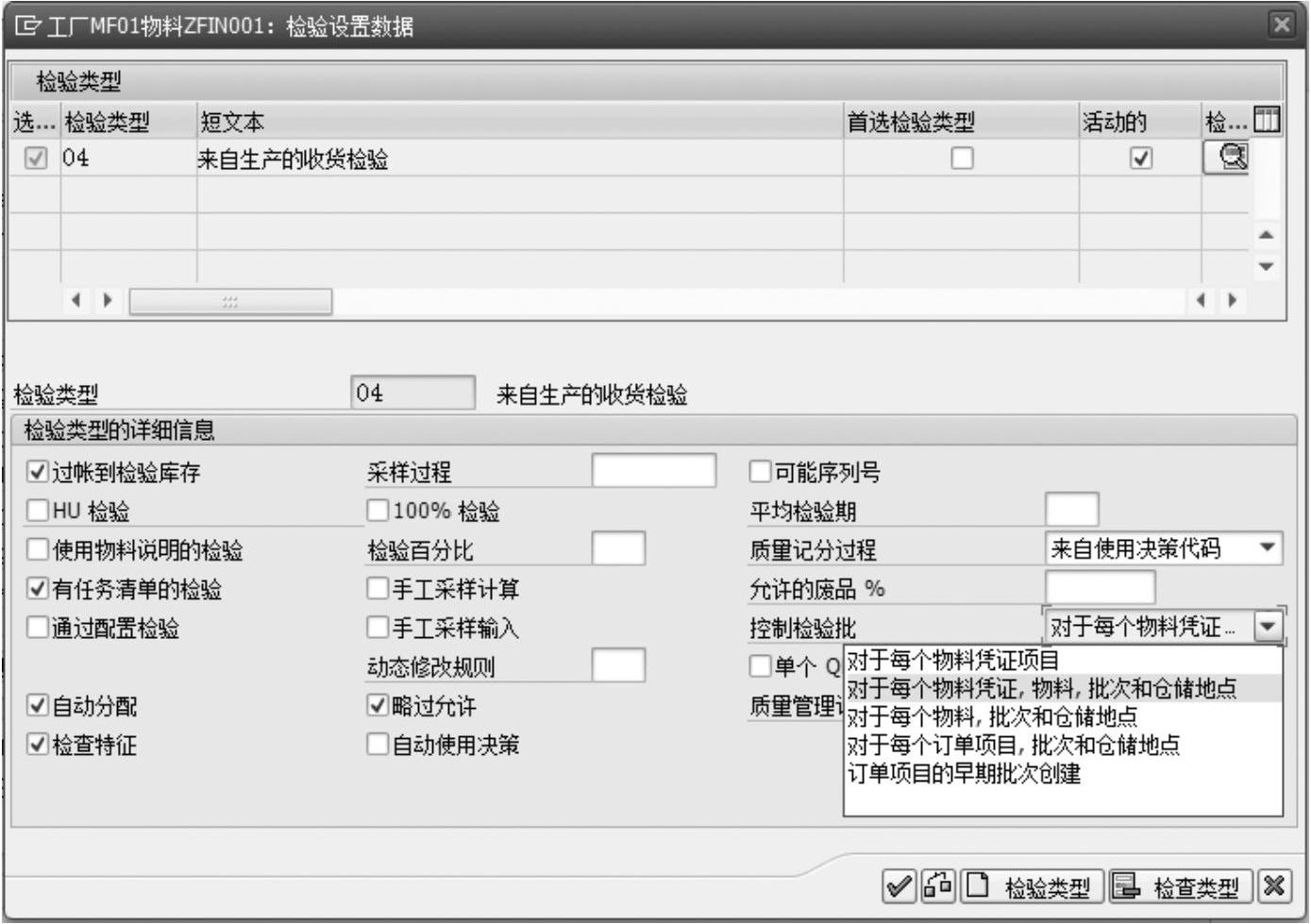

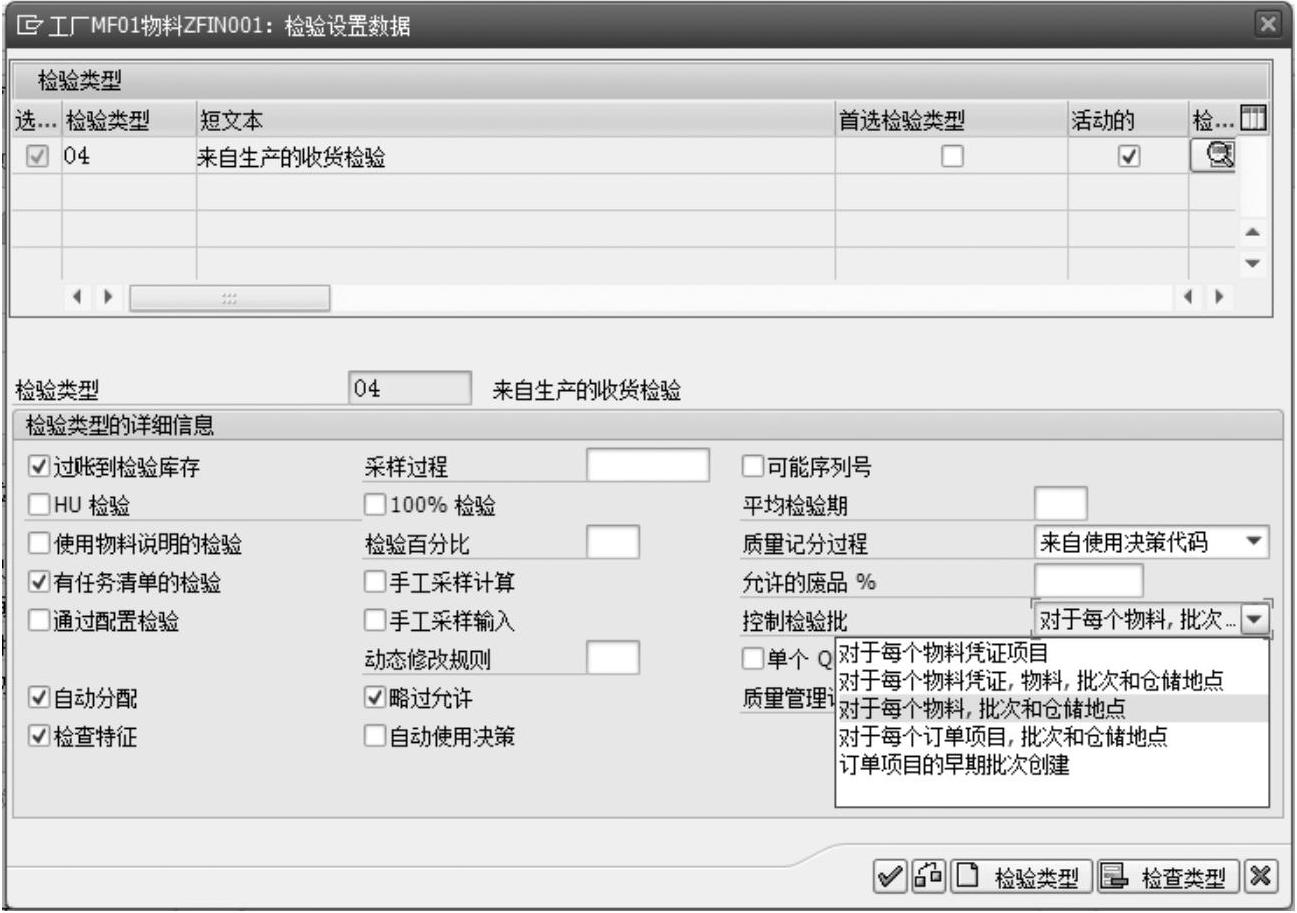

单击“检验设置”按钮,进入检验设置界面,单击“创建检验类型”按钮,在“检验类型”表中输入“04”“来自生产的收货检验”,或者按〈F4〉快捷键,按选择列表选择。选中“04”后,再选中对应的“活动的”复选框,该类型的检验即被激活。

再单击“检验类型细节按钮,对该类型的详细质量检验做设定,“首选检验类型”复选框是当两个检验类型是同源时(如04类型和用户自定义的04S类型检验源同为04),用以设定默认检验类型的,如图3-3所示。

图3-3 创建检验类型“04来自生产的收货检验”(MM01)(https://www.xing528.com)

下面详细说明每个开关的设置,其中某些设定还会在后续章节进行介绍。

窗体下方显示了详细的检验设定,目前检验类型04“来自生产的收货检验”被选中,故下方显示的是该检验类型的检验设定。

选中“过账到检验库存”复选框,表明如果该类型的检验批次被创建,则该检验批对应的物料批次会计入检验库存,直到对该检验批进行检验决定是否通过检验时,才会根据决定移动到其他库存。

“有任务清单的检验”是指该类型的检验批允许有检验计划分配(Inspection Plan),通常都会选用这个选项,也就是启用检验计划。检验计划的采用与否是衡量质量管理水平高低的重要依据。

“使用物料说明的检验”是指该类型的检验批不采用检验计划,而是将检验指标直接分配给物料(Material Specification),这样相对简单,但功能有一定的局限。“有任务清单的检验”和“使用物料说明的检验”这两个选择不是互斥的,也就是说,SAP允许一个检验批既有检验计划,也有物料检验说明,但这种情况比较少见。

“自动分配”是表明检验计划或物料检验是检验批创建时系统自动查找和分配的。

“检查特征”是指按指标特征值输入检验结果。

“100%检验”是指该类型检验批内的物料进行全检,比如一次进货100件产品,所产生检验批次的物料数量是100件,样本数量也是100件,就是100件产品均要检查。

“检验百分比”是指该类型检验批内的物料按一定的百分比进行采样。如果在此输入“5%”,就是假定一次进货100件产品,所产生检验批次的物料数量是100件,样本数量就是5件,即抽取其中5件进行检查。

“采样过程”是SAP质量管理中比较重要的概念。采样过程主要有两个功能:一是确定如何计算样本数量;二是如何评估检验特性是否合格。该采样过程可以设定在主数据层级上(即直接设置在MM01的质量视图里),对该检验类型的检验批有效;也可以设定在检验特性(即检验指标)上,对该检验指标有效。

“动态修改规则”是为了实现质检中一种较为常见的业务场景,当针对某个物料或某个指标进行连续的几个批次的检验后,发现质量水平比较稳定,就允许降低对批次或指标调整检验的严格程度,即相应降低该批次或指标的抽样样本数量,甚至可以直接跳过某一批次检验或跳过某一批次内该检验特性的检验。

“略过允许”是指在采用动态修改规则时,一些检验指标在某些情况下不用每次都检验,即在该检验批中可以略过。

“自动使用决策”是指当该检验类型的检验批的检验结果都符合标准时,可以自动使用决策批准检验批通过检验。

“质量记分过程”是用来计算检验批的质量计分的过程。如果是外购原料,质量分数可作为供应商评估的一项指标。

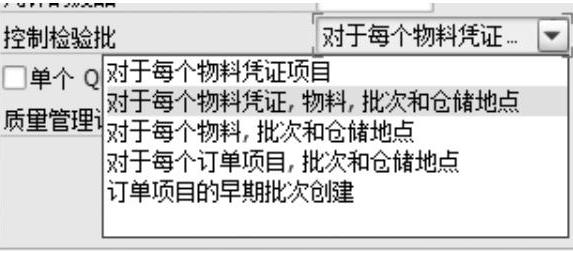

“控制检验批”用于定义某种状况下,是产生新类型的检验批,还是将某批移动类型加入现存检验批,如图3-4所示。

图3-4 控制检验批的设定(MM01)

“控制检验批”中各选项的作用如下:

1)“对于每个物料凭证项目”。这是最为严格的一个选项,以在凭证中的单独项目为单位,每一次收货所产生凭证中的每个项目都将产生一个新的检验批。

2)“对于每个物料凭证,物料,批次和仓储地点”。如果选择该选项,系统对同一物料收货到同一批次、同一存储地点的每一次单独的收货都会创建一个检验批。如从多个客户处采购了相同的物料,当对多个采购订单的同一种物料收货到同一个批次中时,来自与不同订单的收货都会产生各自的检验批。

3)“对于每个物料,批次和仓储地点”。如果选择该选项,系统对收货到同一物料、同一批次和同一存储地点会创建一个检验批。例如,从一个生产订单中对最终产品收货了两次,且均收货到同一仓库的同一存储地点,并采用同一个批次号,系统在第一次收货100kg时创建一个检验批,检验批里记录的批次数量为100kg,但第二次对同一个物料50kg收货到同一个批次、同一个存储地点后,系统将不会再创建一个新的检验批,而是将新收入的物料数量累加到第一次收货时创建的检验批上,即检验批的批次数量达到150kg。

4)“对于每个订单项目,批次和仓储地点”。对于检验批来源01和04,可以设定在每个采购订单或生产订单的每一个单项目,对同一批次和同一存储地点进行收货时,在第一次收货时创建检验批。

5)“订单项目的早期批次创建”。此设置仅与检验批来源04有关,是指在生产订单下达(Release)时,即提前产生检验批,此时生产订单还没有产出,也没有从订单中收货,如图3-5所示。

图3-5 类型检验04类型的设定(MM01)

如果要加入新的检验类型,单击“创建检验类型”按钮即可添加新的类型。设定完成后,按〈Enter〉键或单击“确定”按钮,保存设置。

至此,成品收货的检验类型就激活完成了。后续章节还会介绍如何基于该设定来产生检验批。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。