质量控制(Quality Control,QC)是质量管理的核心,是为了达到质量要求所采取的一系列专业技术作业和管理措施,也是为了能够及时采取措施纠正质量问题的控制流程,具有选择质量控制点、建立特性标准、质量检验、结果分析、采取纠正措施等管理功能。

在SAP中,通过业务配置、原料进货、生产订单执行、生产订单收货、产品移库、发货等业务事件都可以触发SAP的检验批(Inspection Lot)的产生,从而触发SAP的质量控制功能。

检验批是SAP质量管理的基本单元,是SAP最为重要的质量管理文档。每个检验批对应一个顺序号,用以代表一个检验批次。文档里则包括了一组物料的物料信息,如物料号、批次号、质检数量、抽样数量、检验计划等内容。用户可对检验批进行质量检验、录入检验结果、采取检验决定、触发后续的操作。

质量管理业务上有以下类型的检验:

(1)进货检验(Incoming material Quality Check,IQC)进货检验包括进货质量检验、进货质量控制等。在制造业中,产品设计、原料、制造、储运等过程对产品质量都有影响,按一般经验来说,产品设计的影响占25%~30%,原料质量占50%,制造过程占20%,储运占1%~5%。可见原料质量对公司制造业产品质量有着重要的影响,SAP系统支持供应商评估等功能,可以将进货检验从被动检验转变到主动控制,将质量控制前移,保证供货质量。

(2)生产过程检验(In Process Quality Check,IPQC)生产过程中的质量控制,是从质量设计到质量实现的过程。SAP支持在生产过程中按不同工序进行检查,支持对各工序实行抽样检查,从而确认工序稳定保证,最终使产品合格。

(3)最终检验/产品质检(Final Quality Check,FQC)FQC是在产品完成所有制程或工序之后,对最终产品的品质状况进行检验。这一检验的处置方法如下:

1)对合格品重新确认收货(Accept),同时修改对应的批次状态,允许产品的发货(Goods Issue)。

2)对不合格品重新加工(Rework)或修理(Repair)。

3)无法重新加工或修理的产品可以直接报废,计入生产耗损的成本项目,并记录缺陷原因,建立质量通知。

4)降低品级收货,按低品级产品收货(Down Grade)处理,根据特定买卖合同,销售给特定的客户。

5)将可重用的部分零部件再使用(Reuse)。

(4)出货质检(Output Quality Check,OQC)供应厂商在产品出货时,必须按照供求双方合约或订单议定的标准,实施出货检验。可以根据客户要求和物料等条件,设定质量检测标准。SAP也支持通过采购合同来决定检测标准。

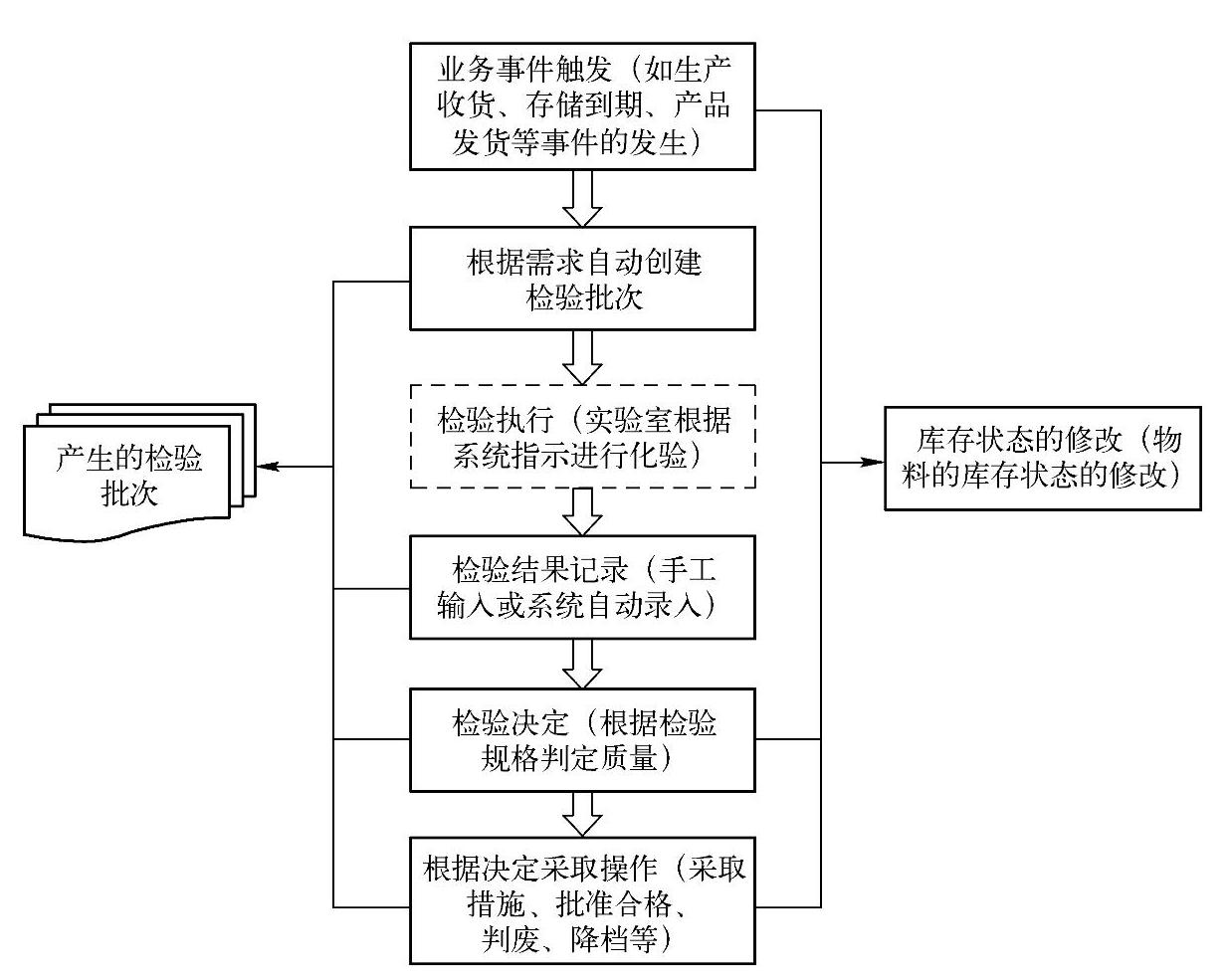

如图2-5所示,无论是哪种业务类型的检验,基本都按照以下的流程来进行质量检验控制的:

1)首先是业务事件触发,如仓库进货、生产收货、存储到期、产品发货等业务事件的发生,符合一定的条件会触发检验批次,触发质量控制流程。

2)检验批次创建后,一般来说会使对应的批次库存状态发生改变,比如从“无限制使用”到“质量检验”,若要使批次库存状态回到“无限制”使用,则必须用SAP QM的质量管理事务码。一般的移库操作不起作用。

3)实验室根据检验批次的样本数据对实际的样本进行化验。

4)化验后将检验数据输入SAP系统对应的检验批中。也可以由实验室信息管理系统(Laboratory Information Management System,LIMS)与SAP的接口实现检验数据的自动上传。

5)根据检验结果进行评估,对检验批进行使用决策(Usage Decision),进而决定是否接受该检验批次。

6)根据决定采取操作,接受检验,使批次回到“非限制使用”库存状态,可以继续使用,或者采取措施、判废、降档等,也可以触发后续功能(Follow Up Action)。

所有操作过程都会在SAP检验批中留下操作记录和状态修改记录。

实例:

1.业务需求

物料ZFINC1001在工厂MF01进行初始库存收货,需要进行检验。进货时需要创建检验批次,检验合格后才允许进行无限制的使用。

2.业务分析

库存初始化检验,收货时产生检验批,收货到“质量检验库存”,对物料进行检验。物料检验计划有两个工序,工序0010包含三个特性,工序0020包含两个特性。

3.后端配置(https://www.xing528.com)

此处略。将在后续章节介绍。

4.前端操作

前端操作的步骤如下:

如图2-6所示,SAP执行仓库进货100 kg物料,进货业务事件会触发检验批。

图2-5 质量控制(Quality Control)业务流程(虚线框是非SAP操作步骤)(二)

图2-6 仓库进货(MB1C)

如图2-7所示,触发检验批次50000000351,05检验类型,检验批数量为100kg。

图2-7 显示检验批(QA03)(一)

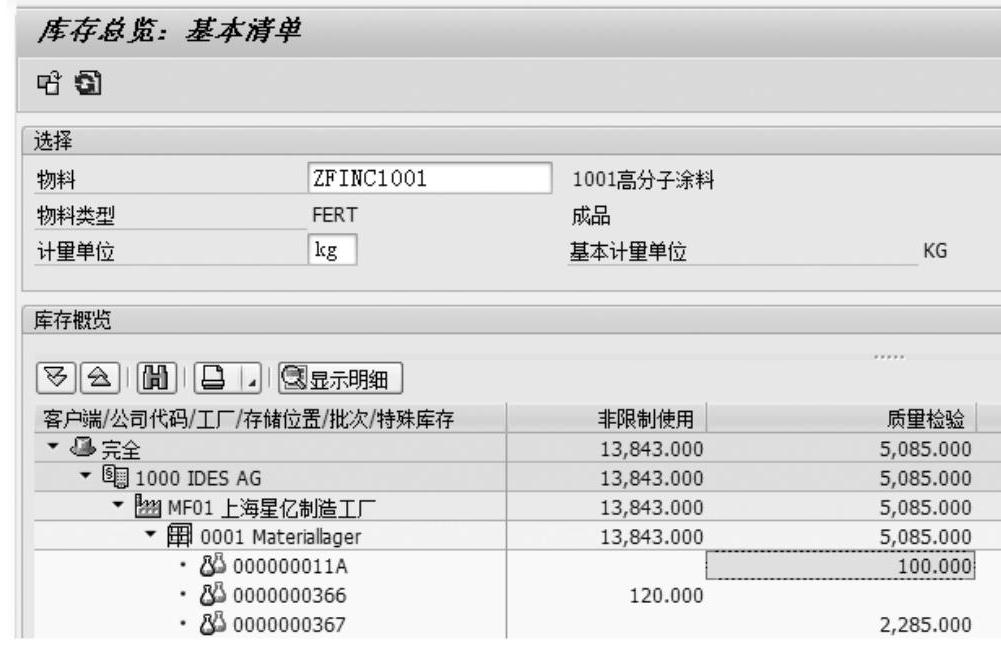

如图2-8所示,单击“库存”按钮,即可看到100kg进货转入“质量检验”状态。该状态下的物料一般不能被正常使用,只有检验完成,通过检验批使用决定后才能继续正常使用,从而保证了质量检验未完成的物料不会被使用。

图2-8 显示检验批(QA03)(二)

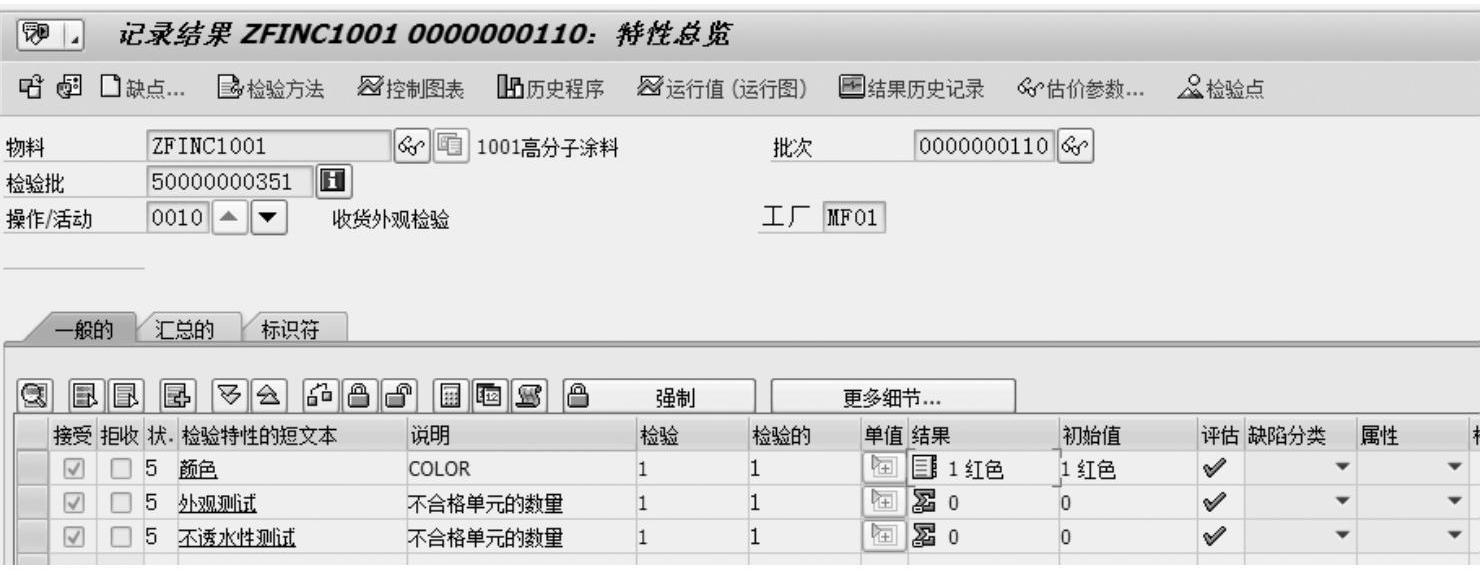

如图2-9所示,检验后,将检验结果输入到检验批次的第一个工序。

图2-9 输入检验结果(QE01)(一)

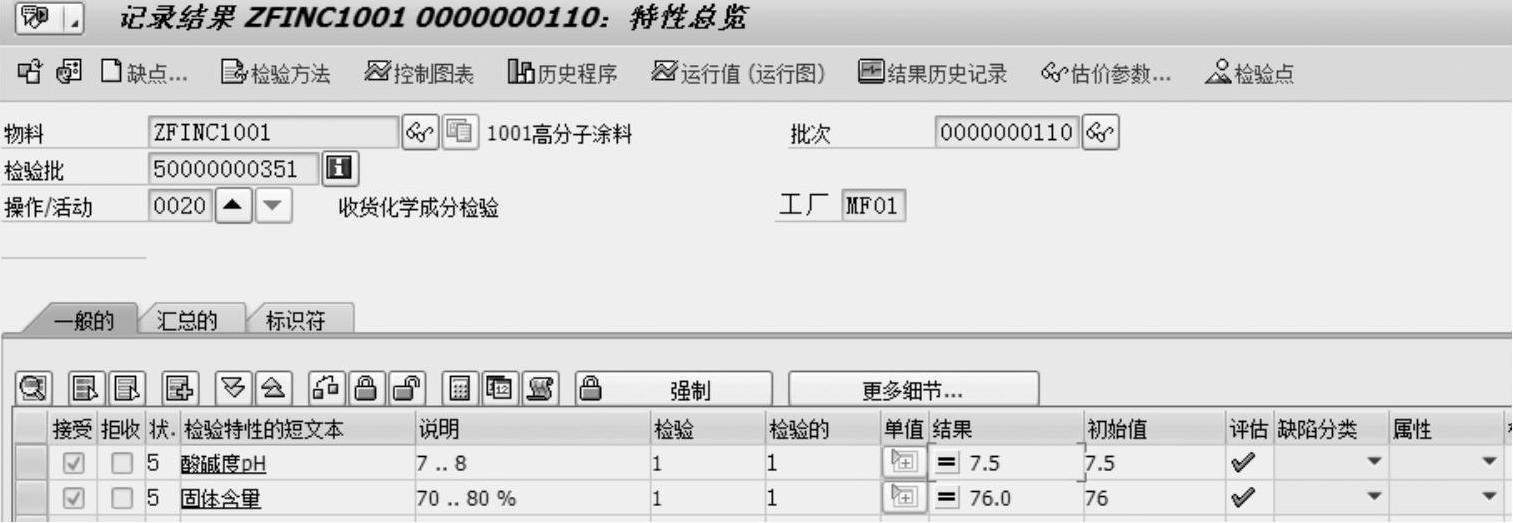

如图2-10所示,检验后,将检验结果输入到检验批次的第二个工序。

图2-10 输入检验结果(QE01)(二)

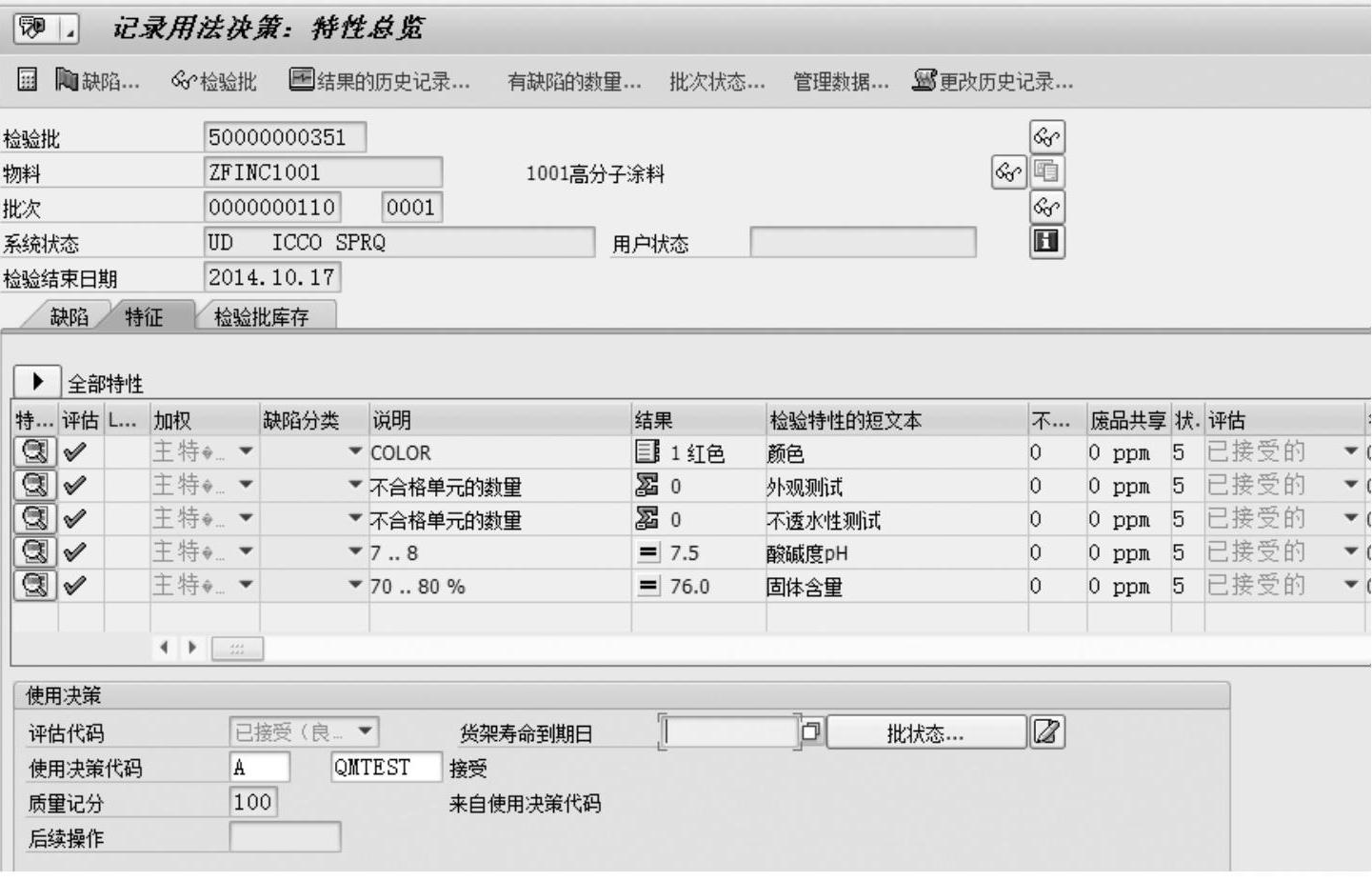

如图2-11所示,输入检验结果后,对检验批进行使用决策。

图2-11 记录使用决策(QA11)

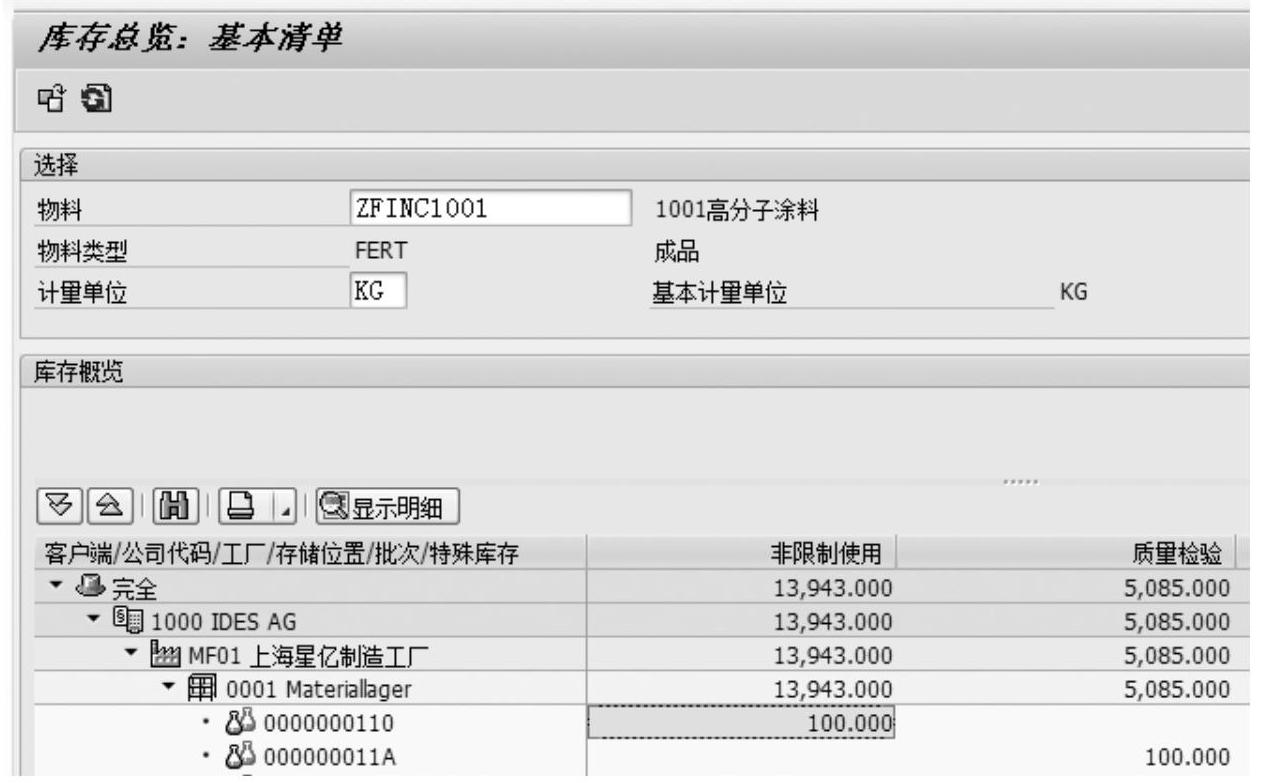

如图2-12所示,使用决策触发库存状态修改,库存回到了“非限制使用”状态。

图2-12 库存状态查询(MMBE)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。