兰炭煤气具有价廉易得的显著特点,其中含氮量达40%以上,为了充分利用兰炭煤气中的氮,可以兰炭煤气为原料制合成氨。2014年7月,国内第一条兰炭尾气制合成氨的工艺装置在榆林建成并投产,该项目建设规模为:年产5×104 t合成氨、20×104 t碳铵,其工艺过程如图5-7所示。

从现有兰炭生产装置来的尾气,经气柜缓冲后再经静电除焦塔除焦油,然后去风机增压,再经降温、进一步除焦油后进入变温吸附装置。经变温吸附除去气体中的萘及高碳烷烃组分后进入压缩机一段进口,经一、二、三段压缩到1.20 MPa(G)再经冷却分离油水后进入变换工段,变换后气体进入变换气脱硫系统,将气体中的H2 S脱至50 mg/Nm3以下,一股进炭化装置,一股进入变压吸附工段一段入口,经变压吸附一段脱除CO2后进入变压吸附二段。炭化后气体经补压后与变压吸附一段出口气汇合进变压吸附二段。经变压吸附二段脱去少量CO、CH4及多余的N2,再经精脱硫塔将总硫脱至0.1 mg/Nm3以下。原料气进入压缩机四段入口,经四至七级压缩到26.0 MPa(G)进入甲烷化工段,将微量的CO和CO2转化为CH4,使气体得到精制。精制后的N2、H2气进入氨的合成工段,气体中的N2、H2气体在高压、催化剂的作用下反应生成氨,再经常温冷却、低温冷却,使气体中的氨变成液氨分离下来,送入氨库。合成放空气与氨储槽弛放气采用等压氨回收塔,用炭化工段来的稀氨水作为吸收液,提浓至含氨的质量分数为16%的氨水,再送至炭化工段。出等压氨回收塔尾气送至变换气脱硫工段入口。

图5-7 兰炭煤气制合成氨工艺过程

氨合成工段低温冷却采用氨蒸发吸热制冷,产生的气氨经冷冻工段氨压缩机压缩、冷却后变成液氨再返回氨蒸发器。

变压吸附一段解吸的解吸气体中含CO2的体积分数接近80%,可考虑用于生产尿素或液体CO;变压吸附二段解吸的气体主要是CH4、N2等,送解吸气柜,用于锅炉燃烧或作为石灰窑燃料。

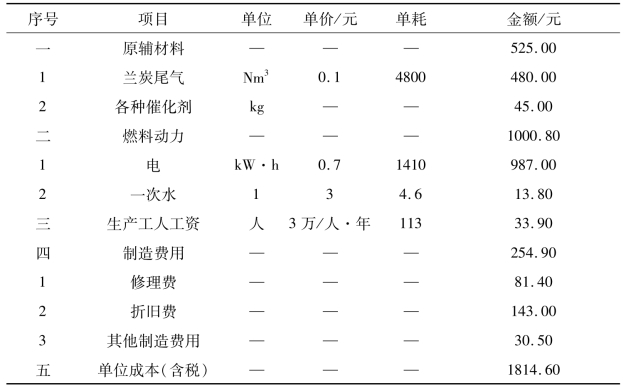

该项目主要消耗(以生产1 t液氨计)情况见表5-5,单位产品(以生产1 t液氨计)成本分析见表5-6。(https://www.xing528.com)

表5-5 吨氨消耗情况

注:脱盐水、循环水、冷冻、压缩空气及氮气等消耗均包含在电及一次水消耗中。

表5-6 单位产品成本分析表

注:兰炭尾气价格按利用有效气体的热值估算,其中气体中甲烷回收后送锅炉或公司石灰窑作燃料,在本项目中未为合成氨生产而消耗,因此不计算在内。

由于用兰炭厂荒煤气为原料,采用变压吸附技术进行分离净化,大幅降低H2 S、NH3等大气污染物以及CO2的排放量,年可节约标煤9.7×104 t,可削减兰炭厂H2 S、NH3等大气污染物排放量94.7%以上,年减排CO2约30×104 t,同时,该项目每年可上缴利税1亿元以上,提供300多个就业岗位,取得了良好的综合效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。