目前,中国的燃煤电厂以煤粉燃烧和循环流化床燃烧技术为主,因此基于循环流化床燃烧技术和煤粉燃烧技术的煤热解气化燃烧分级转化技术应该是以发电为主的煤炭分级转化技术的主要发展方向。这种新的煤炭发电方式投资低、投入产出比高,可对现有燃煤电厂进行升级换代,更适用于新建电厂,有望改变煤炭单一用于燃烧发电的产业结构,形成基于煤炭资源化利用发电的新产业链。

4.5.4.1 兰炭在煤粉锅炉的燃烧试验

为了验证贺斯格乌拉露天矿原煤和褐煤低温热解项目最终副产品之一的兰炭的燃烧特性,国电内蒙古电力有限公司将兰炭(带式干馏炉低温热解兰炭)和褐煤样品送至西安热工研究院有限公司进行兰炭和兰炭与褐煤掺烧的两种燃烧条件下的燃烧试验。据西安热工研究院有限公司燃料与燃烧试验室提交的《国电乌拉盖电厂2×1000 MW新建工程项目锅炉燃用兰炭煤粉1 MW燃烧试验研究报告》,贺斯格乌拉煤矿兰炭具有如下性质:

(1)着火稳定性:贺斯格乌拉煤矿(以下简称“贺矿”)兰炭与褐煤掺烧(8∶2)试验结果为,虽然兰炭挥发分较低,但在给定试验条件下,贺矿兰炭和兰炭与褐煤掺烧的着火稳定性远高于贫煤,其着火稳定性较好,与国内典型(大同、神华)烟煤接近。为防止结焦烧损燃烧器喷口于盆口结渣,建议燃烧器一次风速应大于25 m/s,并且不必考虑采用稳燃烧措施。

(2)燃尽性能:试验证明煤的最终燃尽率主要受氧量及煤粉细度的影响较大。不同煤粉细度及运行氧量条件下,试验煤燃尽性能在“中等燃尽”与“极易燃尽”之间变化,综合考虑提高兰炭和兰炭与褐煤掺烧煤的燃尽率以及实现低NOx燃烧的要求,建议炉膛出口氧气量维持在3.0%,入炉煤粉细度R 90为15%左右。

(3)燃烧温度与结渣性:兰炭试验着火性能优异,热值较高,灰熔融性较低,为防止尾部受热面出现严重结渣预积灰,建议炉膛出口烟温不大于1000℃,同时屏式受热面区域应配置数量足够的吹灰器。

(4)掺烧特性:兰炭煤与褐煤掺烧后锅炉燃烧的稳定性与经济性不会有明显的变化,由于燃烧温度降低,结渣性将会略为降低。褐煤水分高、可磨性差,磨煤机出力以及机组带负荷能力将是制约褐煤掺烧比例的主要因素。

从上述试验结果证实,乌拉盖电厂燃用贺矿褐煤加工成的兰炭和兰炭与褐煤掺烧对于煤粉锅炉经济和稳定运行是有保障的。

4.5.4.2 兰炭在循环流化床锅炉多联产技术应用

北京蓝天新源科技有限公司研发的多联产煤制气技术的应用,对煤的高效转化、提高煤的综合利用率做出了有益的实践。多联产煤制气技术的实质是:原料煤在送入锅炉之前先将煤中的挥发分提出,产出煤气、焦油和其他副产品。提出挥发分的煤变成了兰炭。兰炭作为锅炉的主要燃料送入炉膛燃烧。锅炉产出蒸汽,用于发电、供热,从而实现热、电、煤气及焦油等副产品的多联产。该技术以热电厂循环流化床锅炉的循环热灰作为热载体对煤进行快速、中低温热解。工艺简单,无需特殊的制氧设备,运行费用低。

赤峰富龙热电厂二期工程装有两台由广西梧州锅炉厂制造的WZ-75/5.3-M 2型循环流化床锅炉和1台C 12-4.9/0.98型抽汽冷凝机组。锅炉按燃烧褐煤设计,能适应燃烧烟煤、无烟煤、掺烧石灰石脱硫。锅炉采用单筒“Π”形布置。炉膛内设有内置式三旋涡分离器及回送机构。两级过热器布置在尾部竖井烟道中,采用中间表面式减温的汽温调节系统,两级省煤器及空气预热器布置在尾部竖井烟道中。为了机组的安全运行,设置了锅炉给水自动调节,过热蒸汽压力、温度自动调节、燃烧自动调节、料层差压自动调节等热工自动化系统。锅炉为热、电、气“三联产”工艺的循环流化床锅炉,在不生产煤气时锅炉与常规循环流化床锅炉相同。该工艺中关键设备是循环流化床锅炉和鼓泡床气化炉(北京蓝天新源科技有限公司技术)。这两个设备紧密相连构成一个整体,它不仅保留了流化床燃烧和气化时煤种适应性广、效率高和污染物排放低的优点,而且它利用流化床的大量循环热物料将其送至鼓泡床气化炉内,作为气化过程的热源。此时气化炉用过热蒸汽作为流化介质,当给煤进入气化炉时,在流态化下迅速和高温循环物料混合,快速热解和部分气化,产生中热值煤气。在气化炉中产生蒸汽,蒸汽可用于供热和发电,从而实现了煤气-蒸汽-电力“三联产”工艺过程。

(1)锅炉主要参数,见表4-125:(https://www.xing528.com)

表4-125 锅炉主要参数

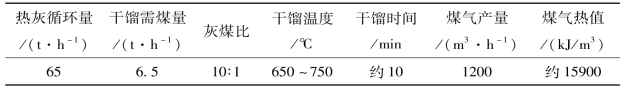

(2)鼓泡床气化炉工艺参数,见表4-126:

表4-126 鼓泡床气化炉工艺参数

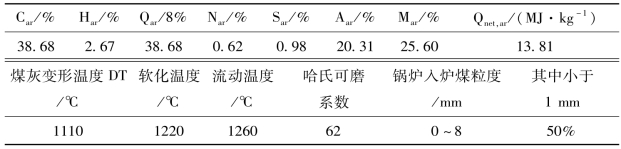

(3)燃煤特性,见表4-127:

表4-127 燃煤特性

(4)系统试运行结果。

该项目实际投入试验时,进行了工艺简化,即煤气由一次加压机出来后进入室外燃烧器,后续设备暂缓配套。该试验刚投入运行时,发现煤气带出物多,并且随着煤气的冷却,煤气中焦油析出、蒸汽冷凝,使冷却套管堵管。随后,将冷却套管间接冷却系统改为直接冷却系统,将水夹套去掉,增设喷嘴,将煤气中的大部分粉尘除去,保证后续系统煤气相对洁净。

煤气试验结果由该简化工艺过程测试得出。工业性试验自2001年1月3日开始热态调试,1月6日下午正式投煤,产出煤气,点燃火炬。其中共进行了12次试验,累计运行150多小时,其中连续运行最长时间为74 h。试验至2011年11月初结束。

通过工业性试验证明了该三联产煤气生产系统工艺本身是先进合理的。在锅炉正常运行时,锅炉和干馏器的循环环节及煤的干馏、产气、兰炭输送环节能够很快建立起来,验证了产煤气系统与锅炉之间匹配合理。产气系统运行、启停车及变工况都能做到与锅炉调配适应,基本上不会对锅炉造成负面影响,并从中取得了调配的经验。产气系统的辅机设备基本运转正常,并经过了一定时间的连续运行考验。装置的测控系统设计合理,在锅炉正常运行时产气系统能做到稳定运行,不用操作人员干预。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。