经过100多年的发展,目前全世界活性炭产量已达70×104 t/a,中国的活性炭产量为26×104 t/a,位居世界第二。

活性炭是一种以石墨微晶为基础的无定型结构,其中微晶是二维有序的,另一维是不规则交联六角形空间晶格。石墨微晶单位很小,厚度约0.9~1.2 nm(3~4倍石墨层厚),宽度约2~2.3 nm。这种结构注定活性炭具有发达的微孔结构,微孔形状有毛细管状、墨水瓶形、“V”形等。

活性炭孔径从10-1~104 nm,根据Dubinin提出并为国际理论与应用化学协会(IU-PAC)采纳的分类法,孔径小于2 nm为微孔,2~50 nm为大孔。在高比表面积活性炭中,比表面积主要由微孔来贡献,中大孔在吸附过程中主要起通道作用。因此,在制备时应充分发展微孔,尽量减少中大孔的数量。

制造活性炭的原料有煤系原料、植物原料、石油原料、高分子和工业废料及其他。当前世界上2/3以上的活性炭是以煤为原料的。我国煤基活性炭总产量已超过10×104 t,是我国产量最大的活性炭品种。原则上几乎所有的煤都可以作为活性炭的原料,但是不同煤阶的煤制得活性炭性能不同,煤化程度较高的煤制的活性炭具有发达的微孔结构,中孔较少;而煤化程度较低的煤种制成的活性炭中孔结构一般较发达。活性炭的比表面积通常在1500 m2/g左右,随着科学技术的发展,市场对高比表面积活性炭的需求量越来越大,尤其是比表面积大于2000 m2/g的高比表面积活性炭在双层电容器的成功应用,使得对高比表面积活性炭的制备与应用的研究得到广大科学工作者的极大关注。

除了传统的粉末状和颗粒状活性炭外,新品种开发的进展也很快,如球状活性炭、纤维状活性炭、活性炭毡、活性炭布和具有特殊表面性质的活性炭等。另外,在煤加工过程中得到的固体产物或残渣,如热解兰炭、废弃的焦粉、超临界抽提残煤和煤液化残渣等也可加工成活性炭或其代用品,它们的生产成本更低,用于煤加工过程的三废治理更加适宜。

目前世界各国生产活性炭的工艺路线有三条(表4-112):一是物理活化法(气体活化法),二是化学活化法(药品活化法),三是催化活化法(物理化学活化法)。

表4-112 活性炭的制造方法

刘长波以陕西省神木县的兰炭末(表4-113)为原料,采用物理活化法和化学活化法制备活性炭,并对其产物活性炭的性能做了分析比较。

表4-113 神木县兰炭末的特性(质量分数) 单位:%

4.3.1.1 生产工艺路线

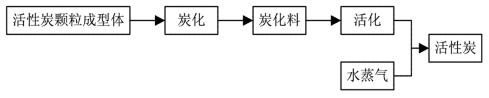

以兰炭末为原料,经过酸碱洗涤预处理后,加入酚醛树脂黏结剂混合均匀,干燥后粉碎至0.071 mm,制成粉末成型料,然后用模具冷压成型得到颗粒成型体,成型工艺如图4-10所示。以水蒸气为活化气体分别用物理活化法、化学活化法制备活性炭。

图4-10 成型工艺流程

(1)物理活化法。

将上述活性炭的颗粒成型体置于自制保护气氛活化炉中,以水蒸气作为活化剂进行物理活化,工艺流程如图4-11所示。

图4-11 物理活化法的工艺流程

(2)化学活化法。

活化前利用化学试剂进行改性处理,改性后再活化。两种改性活化方案的工艺流程如图4-12所示。

图4-12 两种改性活化方案的工艺流程

4.3.1.2 物理化学法

筛选0.28~0.8 mm的兰炭末1000 g,用3000 mL浓度为3mol/L的HCl溶液(盐酸体积∶兰炭末质量为3∶1)搅拌浸泡2 h后蒸馏水洗涤至中性,再用3000 mL浓度为3 mol/L的NaOH溶液(氢氧化钠体积∶兰炭末质量为3∶1)搅拌浸泡12 h后用蒸馏水洗涤至中性,干燥备用。按此方法对兰炭末分别洗涤除灰1、2、3次得到预处理料1、2、3,原料和预处理料3的工业及元素分析见表4-114。

表4-114 原料和预处理料3的工业及元素分析质量分数 单位:%(https://www.xing528.com)

由表4-114可见,兰炭末经洗涤除灰后,灰分和挥发分含量明显降低,固定碳和碳元素含量升高,因为兰炭末所含的碳性和酸性物质(如氧化物、碳氧化物等)分别与HCl和NaOH反应,通过洗涤使这类杂质溶解脱除。

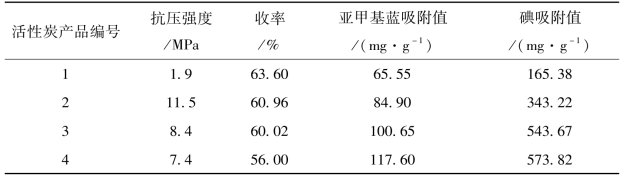

利用原料兰炭末及预处理料1、2、3三种材料,将其加入20%酚醛树脂黏结剂制成混合料,称取2.5 g在8 t压力下压制成颗粒,在500℃炭化30min后,用水蒸气(60 mL/h蒸馏水气化产生)于850℃活化60 min的相同条件下,制出活性炭产品1、2、3、4,对产品性能进行测试,结果见表4-115。

表4-115 四种活性炭产品的性能

由表4-115可见,四种活性炭的抗压强度先增加后减小,收率递减,亚甲基蓝和碘吸附值递增。活性炭的中孔和微孔分别决定其亚甲基蓝和碘吸附值,由此可见兰炭末洗涤次数越多,产品的孔隙越发达,吸附能力越强。

兰炭末中的低挥发物质在炭化时可以形成孔隙为后续活化反应提供通道,固定碳在此通道上与水蒸气接触部分烧蚀生成活性炭孔隙,直接决定活性炭产品性能;灰分在此过程基本不变,结合表4-114可知,兰炭末经洗涤除灰后,灰分减少,所以四种产品的收率逐渐降低;挥发分含量降低和固定碳含量增加有利于活性炭产品孔隙的生成,且洗涤后的兰炭末中固定碳含量大于碳含量,说明固定碳中除碳元素外还有大量其他元素,这对活化造孔有极大的促进作用,所以产品的吸附性能逐渐增强;灰分在高温反应后强度降低,其含量越高活性炭抗压强度越低,挥发分高温反应时对成型体的破坏作用较强,含量越高活性炭的抗压强度越低,兰炭末洗涤后灰分含量降低,挥发分增加(黏结剂与固定碳质量之比增加),所以制出活性炭的抗压强度先增大后减小。

4.3.1.3 化学活化法

(1)先浸渍后造粒。

先对兰炭末(经三次洗涤预处理)进行化学浸渍改性,再按物理活化法的最佳工艺制备活性炭。

1)堆浸。

按4∶1质量比称取KH2 PO4和NH4 Cl药品研磨混合均匀,以不同质量比0.5、1.0、2.0、4.0与兰炭末混合均匀堆积起来,从堆顶定时滴加适量蒸馏水润湿物料,浸渍改性48 h后洗涤干燥,按物理活化法的最佳工艺制备活性炭。试验结果表明,除浸渍比的增大产品收率逐渐增加外,抗压强度先增加后减少,碘吸附值先增大后减小再急剧增大。不同浸渍比对兰炭末的改性效果不同,使其与水蒸气的活化反应程度不同,所以产品性能差异较大。对比物理活化法最佳工艺参数产品,收率明显提高,抗压强度变化较小,碘吸附值大幅下降,这是因为改性后的兰炭末化学活性降低,与水蒸气活化反应程度降低,碳烧蚀形成的孔隙明显减少。

2)液浸。

称取40 g NH4 Cl和60 g KH2 PO4溶于900 mL水中配成浸渍液,分别以不同浸渍比1.0 mL/g、2.0 mL/g、3.0 mL/g、4.0 mL/g、5.0 mL/g加入浸渍液浸泡兰炭末(经三次洗涤预处理)改性120 h,然后按物理活化法的最佳工艺制备活性炭。

由试验结果可知,随浸渍比的增大,产品收率、抗压强度基本增大,碘吸附值先增加后减少,其中浸渍比为4时产品性能最优收率为40.98%,抗压强度为9.0 MPa,碘吸附值为917.5 m/g。因为改性的主要目的是降低兰炭末化学活性,使炭烧蚀量降低,因此浸渍比越大,改性作用越明显,兰炭末的烧蚀量越小,收率和抗压强度相应增大;浸渍比为1.0~4.0时炭被烧蚀生成的孔隙中大孔和中孔减小、微孔增加,活化不完全,浸渍比为5.0时可能出现活化过度的现象。

(2)先造粒后浸渍。

按物理活化法进行活化前的工艺得到炭化颗粒,对炭化颗粒进行浸渍改性处理后,再进行活化制得活性炭产品。

1)堆浸。

按4∶1质量比称取KH2 PO4和NH4 Cl药品研磨混合均匀,以不同质量比0.5、l.0、2.0、4.0与炭化颗粒混合均匀堆积起来,从堆顶定时滴加适量蒸馏水润湿物料,浸渍改性48 h后洗涤干燥后,按物理活化法工艺制备活性炭。由试验结果可见,随浸渍比增大,产品收率、抗压强度先增加后减少,碘吸附值先减少后增加,浸渍比1.0都出现极值。三种性能指标的关系说明四种产品的活化反应都未活化过度,即微孔过度烧蚀变为中孔或大孔的反应较少,浸渍比为1.0时炭化颗粒的改性效果最明显,其活化反应程度低,生成的孔隙较少,收率和抗压强度大,碘吸附值小。

2)液浸。

称取40 g NH4 Cl和60 g KH2 PO4溶于900 mL水中配成浸渍液,分别以不同的浸渍比1.0 mL/g、2.0 mL/g、3.0 mL/g、4.0 mL/g、5.0 mL/g浸渍炭化颗粒改性120 h,然后按物理活化法的活化工艺制备活性炭。由得到的产品性能可知,随浸渍比增大,产品收率、抗压强度和碘吸附值都先增加再减少。综合考虑活性炭产品的三项性能指标,确定最优浸渍比为3.0,产品收率为45.62%,抗压强度为14.5 MPa,碘吸附值为1145.8 mg/g。

4.3.1.4 研究结果分析

(1)兰炭末经酸碱洗涤除灰后,固定碳含量增加,制出活性炭产品的灰分含量降低,吸附能力增加。最佳的成型工艺为:三次洗涤预处理的兰炭末添加20%黏结剂,称取3.0 g粉末成型料用6 t压力在直径为2.0 cm的模具中成型制得成型体,采用物理活化法制得的活性炭产品收率为52.95%,抗压强度为12.54 MPa,碘吸附值为650.46 mg/g。

(2)物理活化法的工艺条件对活性炭产品抗压强度和碘吸附值两性能指标的影响大小为:活化温度>活化时间>炭化温度>水蒸气用量,当炭化温度450℃,活化温度900℃,活化时间1.5 h,水蒸气用量50 mL/h时,制得的活性炭产品收率为34.15%,抗压强度为9.9 MPa,碘吸附值为1157.4 mg/g,BET比表面积达448.70 m2/g,表面含有大量对吸附有重要影响的官能团,属于中孔发达的活性炭。

(3)采用化学活化法,先造粒炭化为浸渍比3.0液浸120 h后活化,制得的活性炭产品收率为45.62%,抗压强度为14.5 MPa,碘吸附值为1145.8 mg/g。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。