4.2.1.1 兰炭干法气化的工业试验

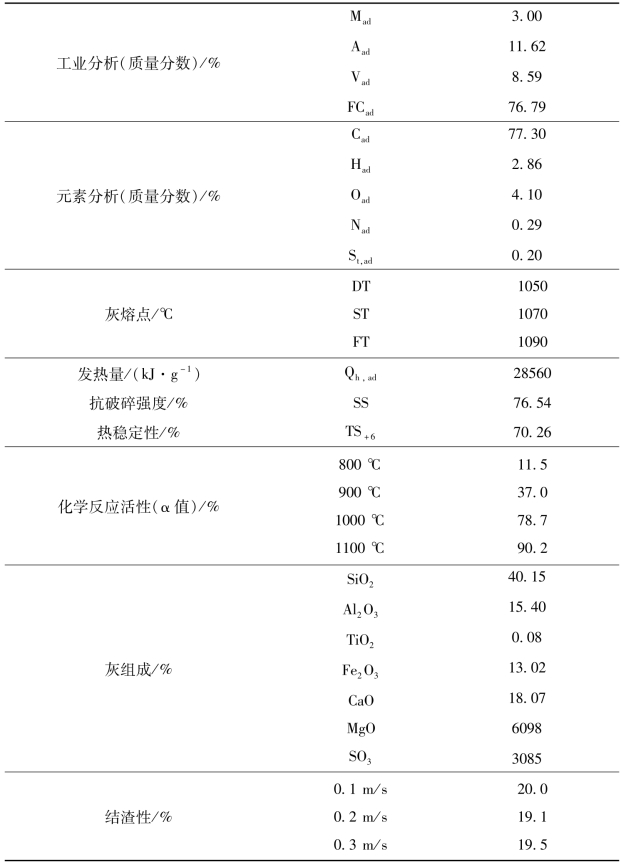

陕西榆林天然气化工有限责任公司是一座以天然气为原料的合成甲醇厂,由于天然气价格的调整和生产装置的扩建,该公司从长远的经济利益和当地的资源优势出发,拟采用固定床气化技术,以本地丰富的低价兰炭为原料生产合成甲醇气。利用神木兰炭作固定床气化的原料生产水煤气,因尚未有先例和经验可借鉴,为此西北化工研究院和该公司共同合作进行了兰炭的工业试烧试验,以探索兰炭气化制取合成甲醇原料气的可行性、制气工艺条件、操作控制参数及技术经济指标,为大型工业生产装置的设计和操作提供可靠的依据。兰炭的焦质分析见表4-96。

表4-96 兰炭焦质分析结果

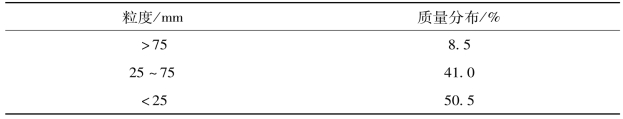

试烧焦样的粒度分布见表4-97:

表4-97 试烧焦样粒度分布

焦质分析的结果表明,兰炭质量较差,其理化特性是:挥发分含量高,灰熔点温度低,抗破碎机械强度和热稳定性差,反应活性较高。这种兰炭的特点决定了它用于常压固定床间歇气化,无法沿用常规的制气工艺条件和操作控制手段,如何稳定炉况,提高气化强度,保证合格的煤气组分是试烧中需要解决的关键技术问题,也是解决兰炭能否作为固定床气化的原料在工业生产过程中长期、稳定、连续、经济运行的关键所在。

兰炭气化试验是在西北化工研究院固定床气化小型工业生产装置上进行的。整个试烧过程分为三个阶段:预试烧、制气工艺条件优化试验、连续运行考核试验。

(1)预试烧。

预试烧参照已用于工业化生产的同类煤种的制气工艺操作条件进行。试验中发现,由于兰炭灰熔点较低,在低吹风空气量的情况下,气化强度和产气量较低,炉底灰层成渣性差,煤气中CO2含量偏高2%~3%。由此证明,在气化低灰熔点的兰炭时,为了防止炉内结疤,吹风量过低将会导致反应层蓄热量过少,难以满足制气要求,对于特定的原料应有特殊的制气工艺条件。

(2)制气工艺条件优化试验。

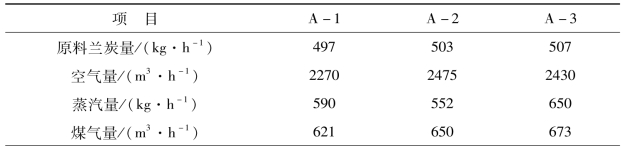

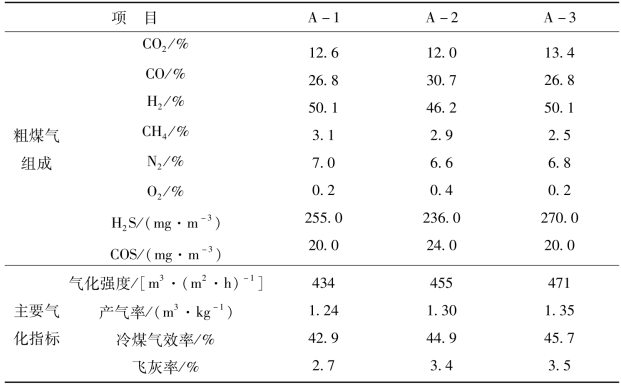

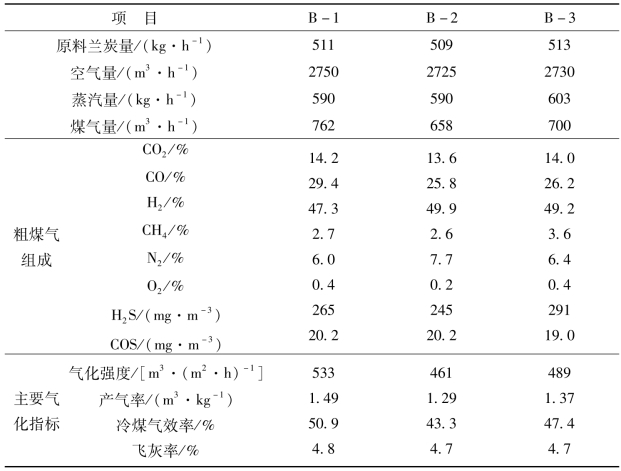

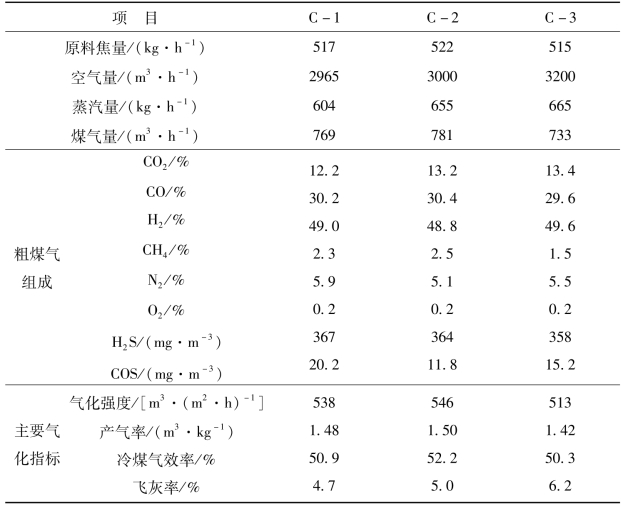

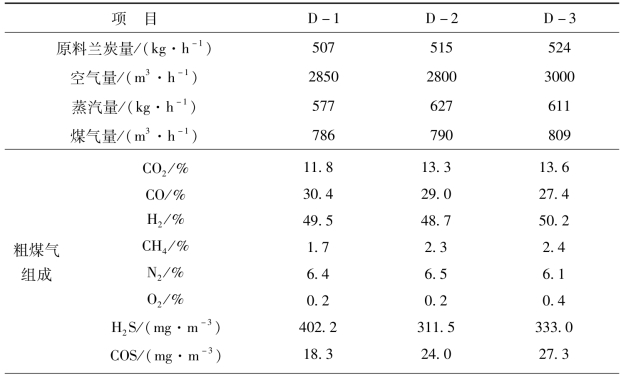

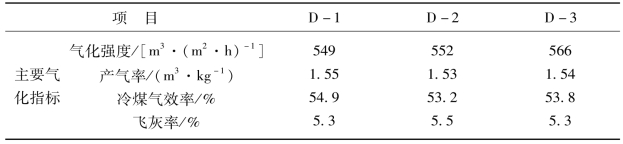

为了探求兰炭的较佳制气工艺条件,对兰炭分别进行了不同制气工艺条件的对比试验,试验结果见表4-98、表4-99和表4-100。

表4-98 工艺条件试验结果一

续表

表4-99 工艺条件试验结果二

表4-100 工艺条件试验结果三

1)吹风强度试验。

考虑到兰炭灰熔点低、机械强度和热稳定性差、入炉兰炭样粒度偏小等因素,通过预试烧阶段工艺条件的探索,吹风强度试验由低向高进行,分三个过程进行试验,第一个过程吹风量为2200~2500 m3/h,第二个过程吹风量为2500~3000 m3/h,第三个过程吹风量为3000~3200 m3/h,同时相应调整蒸汽用量。对三个过程的煤气产量、粗煤气的组成、成渣形态、飞灰带出物量、气化炉况等进行综合对比分析:低风量时,成渣较差,煤气产量较低,粗煤气中CO2偏高,说明炉温较低时,不利于整个制气过程。对比第二个过程和第三个过程,高风量时煤气产量和组成反而较中风量时差;从三个过程的吹风强度对比试验看来,兰炭在所试验的气化炉的适宜吹风量为2800~3000 m3/h。

2)制气循环时间及百分比分配。

鉴于兰炭较低的灰熔点特性和适宜的吹风强度,为保证炉内足够的蓄热量以利于提高制气效果,分别对制气循环时间进行了对比试验。两种制气循环时间为3 min和2.5 min,制气循环时间长,炉内温度变化大,吹风气中一氧化碳偏高,下吹制气量低,蒸汽分解率低,不利于稳定炉况。制气循环时间短,炉温变化小,吹风气中一氧化碳含量降低,水蒸气分解率提高。根据兰炭高反应活性的特点,宜采用短循环制气更为有利,两种制气循环时间的对比试验充分说明兰炭短循环制气时间比长循环制气时间的技术指标较优。

对于兰炭低灰熔点的特性,通过吹风强度试验证明,高风量不利于稳定炉况和提高制气效果。考虑到物热平衡,保证制气阶段炭层有足够的蓄热量,在中等吹风强度的情况下,必须相应地延长吹风时间。通过对吹风时间的试验探索表明,兰炭适宜的吹风量和吹风时间是保证炭层有足够蓄热量的关键条件。

在工艺条件试验过程中,其上、下吹蒸汽量的调节和控制是根据吹风强度、吹风时间和蒸汽分解率的测定结果而改变的。一般保持蒸汽分解率在40%~50%的范围为宜。

3)连续运行考核试验。

连续运行考核试验是在制气工艺条件优化试验的基础上进行的,选取较佳的制气工艺条件,经连续15 d的制气考核试验,气化炉运行稳定,气化强度和产气量、煤气组分、飞灰量和碳转化率等各项气化指标比较理想,连续运行考核试验有代表性的操作数据列于表4-101。

表4-101 工艺条件试验结果四

续表

通过兰炭气化试验认为:①以兰炭为原料,采用固定床间歇气化技术制取合成氨或合成甲醇原料气在技术上是完全可行的。由此可见,只要采用特殊的制气工艺条件,兰炭完全可以作为生产合成气的良好原料。②兰炭属于低灰熔点、高挥发分、机械强度和热稳定性差的焦炭,用于固定床气化难以采用大风量高炉温的制气工艺,为保证制气反应炭层所需的足够蓄热量和稳定的炉况,应采用弱风长吹的工艺条件强化制气过程,即特殊的制气循环时间和百分比分配。对于不同炉径的气化炉,其制气工艺条件还需进一步探索和优化。③兰炭用于固定床气化制取合成气,既解决了当地无烟煤短缺的问题,又为廉价兰炭的综合利用开拓一条出路,具有较高的能源利用效率和显著的经济效益。

4.2.1.2 兰炭湿法气化的工业试验

用低价煤低温热解兰炭为原料制备的水焦浆(Char Water Slurry,ChWS)与通常的以石油焦为原料制的水焦浆(Petroleum Coke Water Slurry,PCWS)是不同的,ChWS是在现有水煤浆(Coal Water Slurry,CWS)基础上研发的一种新型浆体燃料。CWS是20世纪70年代石油危机期间开发的一种煤基流体代用燃料,经多年的不断研究和发展,该燃料具有装卸、储存方便,浓度高、粒度细、流动性好、燃烧效率高、负荷调节范围大、环保节能、存储安全等优点,是国际上公认的洁净煤燃料,现已广泛应用于电站锅炉、集中供热、工业锅炉和工业窑炉等领域,也可作为气化原料用于生产合成氨、合成甲醇等。通常,水煤浆是由质量分数为70%的干煤粉、29%的水和1%的化学添加剂组成的。优良的水煤浆应具有高浓度、低黏度、良好流动性及稳定性等特点。由于ChWS具有CWS的一系列特点,因此对提升国内褐煤的利用,具有重要的现实意义。

陕西煤业化工集团内蒙古建丰煤化工有限责任公司(简称建丰公司)与浙江丰登化工股份有限公司(简称丰登公司)进行合作,以神木兰炭为原料,采用西北化工研究院的多元料浆气化技术,通过实际试烧后,获取神木兰炭在高温部分氧化条件下的实际气化数据,为工业示范提供基础数据。丰登公司根据现场分析数据和实际情况,决定采用神木兰炭粉与神府煤混配后试烧的方案。

(1)试烧原料、装置和工艺流程。

1)试烧试验主要考察指标。

通过工业化示范装置试烧试验,了解神木兰炭粉(焦粉)与神府煤按照不同比例混合后的成浆性能和气流床气化特性,完成稳定试烧运行,获取工业示范试烧实际数据。2011年11月17—29日在丰登公司进行试烧,试烧期间主要考察指标包括:①焦粉灰熔融特性;②焦粉灰含量;③焦粉与神府煤按照不同比例混合后混合物的灰熔融特性、灰含量、制浆浓度、料浆特性、气化指标、气化炉操作工况和合成氨产量等。

2)试烧原料分析。

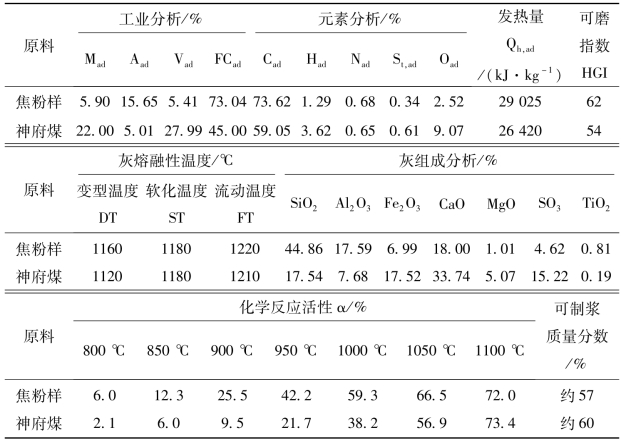

试烧原料分析数据列于表4-102。(https://www.xing528.com)

从表4-102可看出,焦粉的灰含量指标、可制浆质量分数指标均与神府煤存在较大的差距。而焦粉本身质量的不稳定性可能会进一步增加两者间的差距。

表4-102 试烧原料分析数据

3)试烧装置概况。

丰登公司现有1套以多元料浆气化技术(MCSG)为基础的年产3×104 t合成氨装置,该装置于2001年投入运行,经济技术指标良好,已平稳运行多年。经过扩能改造后,该装置实际生产能力已经达到年产5×104 t合成氨。该公司气化系统气化炉的规格为Φ2400 mm,炉膛内径为Φ1430 mm,原料处理能力为135 t/d,氧气消耗量约为3200 m3/h,气化炉正常操作压力为1.3 MPa。

4)气化装置工艺流程。

煤、焦粉按照一定比例混合均匀后,与水、添加剂、pH值调节剂一起送入磨机共磨制浆,制成质量分数约57%的料浆。料浆经高压料浆泵进入气化炉后,在1.3 MPa左右、1250~1350℃的条件下,发生剧烈的反应,生成以CO、CO2、H2为主的粗合成气。多元料浆气化反应生成的粗煤气中夹带有气化原料,该气化原料中的未转化组分和非熔融灰一起并流进入气化炉下部的激冷室。激冷水与出气化炉渣口的高温气流接触,部分激冷水气化,对粗煤气和夹带的固体进行冷却、降温。进入气化炉的激冷水来自变换冷凝液及洗涤塔。粗煤气与水直接接触进行冷却,大部分细灰留在水中。粗煤气经激冷室分离出部分粗煤气中夹带的水分,从气化炉旁侧的出气口引出,经气液分离器、文丘里管、洗涤塔洗涤除尘后,送往下游工段。从气化炉激冷室排出的黑水送往沉淀池澄清。

(2)焦粉与原煤掺烧试验。

1)煤/焦(干基)质量比=88/12试烧试验。

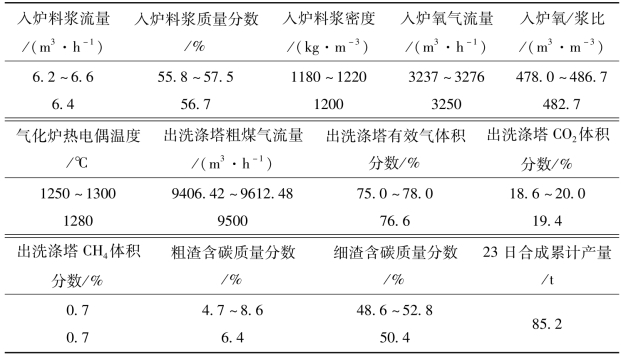

2011年11月22日8时,制浆系统开始以煤/焦(干基)质量比=88/12的比例为原料进行制浆,替代以神府煤为原料的单一原料。经过8 h左右的置换后,混料进入气化炉并产出了合格的粗煤气。由于混料的灰熔融特性与神府煤的灰熔融特性相比差距较大,操作人员花费了较长时间,寻求合适的气化炉操作温度,在保证顺利排渣的前提下,尽可能取得较好的气化指标。该阶段试验持续进行至11月24日10时,由于掺入焦粉较少,总体气化指标和操作工况都比较好,煤/焦(干基)=88/12试烧试验运行数据列于表4-103。

表4-103 煤/焦(干基)质量比=88/12试烧运行数据

注:第1行数据为范围值,第2行数据为平均值。

通过对上述运行数据加权平均值进行全系统物料衡算,得出煤/焦=88/12时的气化指标和消耗量(CO+H2)体积分数为75%~78%、碳转化率为96%~98%、每生产1000m3(CO+H2)需氧耗430.6~450.9 m3、每生产1000 m3(CO+H2)需煤耗553.1~570.8 kg、冷煤气效率>69.5%、产气率>2.0 m3/kg干煤。

2)煤/焦(干基)质量比=77/23试烧试验。

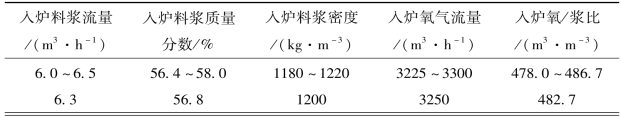

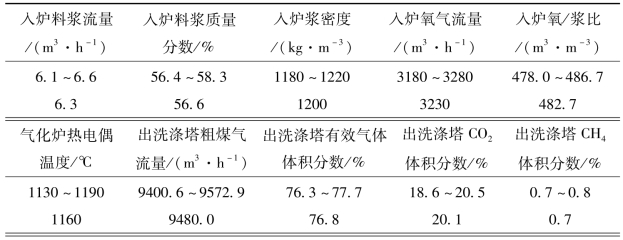

11月24日10时,制浆系统开始以煤/焦(干基)质量比=77/23的比例为原料进行制浆,经过8 h左右的置换后,混料进入气化炉并产出了合格的粗煤气。该阶段试验持续进行至11月28日8时,掺入焦粉较第一次配比有所增加,气化指标略有下降,操作工况比较稳定,煤/焦(干基)质量比=77/23试烧试验运行数据列于表4-104。

表4-104 煤/焦(干基)质量比=77/23试烧运行数据

续表

注:第1行数据为范围值,第2行数据为平均值。

通过对上述运行数据加权平均值进行全系统物热衡算,得出煤/焦=77/23时的气化指标和消耗量(CO+H2)体积分数为73.3%~77.7%、碳转化率为96%~98%、每生产1000 m3(CO+H2)需氧耗432.5~454.3 m3、每生产1000 m3(CO+H2)需煤耗558.1~574.5 kg、冷煤气效率>69.3%、产气率>2.0 m3/kg干煤。

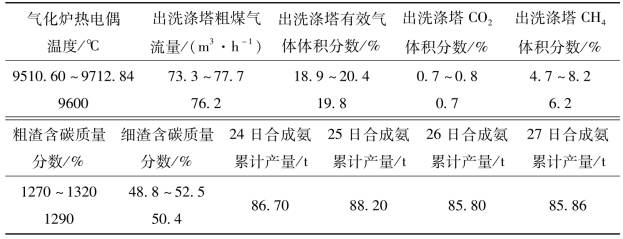

3)煤/焦(干基)质量比=69/31试烧试验。

11月28日8时,制浆系统开始以煤/焦(干基)质量比=69/31的比例为原料进行制浆,经过7~9 h的置换后,混料进入气化炉并产出了合格的粗煤气。该阶段试验持续进行至11月29日10时,掺入焦粉较上一次配比有所增加,气化指标略有下降,操作工况比较稳定,煤/焦(干基)质量比=69/31试烧试验运行数据列于表4-105。

表4-105 煤/焦(干基)质量比=69/31试烧运行数据

续表

注:第1行数据为范围值,第2行数据为平均值。

通过对上述运行数据加权平均值进行全系统物热衡算,得出煤/焦(干基)质量比=69/31时的气化指标和消耗量:(CO+H2)体积分数为76.3%~77.7%,碳转化率为96%~98%,每生产1000 m3(CO+H2)需氧耗436.5~458.6 m3,每生产1000 m3(CO+H2)需煤耗559.1~576.5kg,冷煤气效率>69.1%,产气率>2.0 m3/kg干煤。

(3)结论及建议。

1)试烧结论。

a.以固体热载体热解工艺生产出的热解焦粉作为湿法料浆气化的原料是可行的。

b.固体热载体热解焦粉与神府煤按照不同的比例掺烧,可以获取较为理想的气化指标。

c.以固体热载体热解焦粉与神府煤为原料,可以制取料浆质量分数平均值大于56.6%的料浆,可满足湿法料浆气化的使用要求;制浆时以试烧时采用的煤焦油加氢装置含油污水等有机废水代替新鲜水,还能起到节能减排、废水综合利用的目的。

d.热解焦粉与神府煤按照不同比例掺烧,气化主要指标(CO+H2)体积分数达76%以上,氧耗在500 m3/1000 m3(CO+H2)以下,煤耗小于600 kg/1000 m3(CO+H2)。

2)建议。

焦粉湿法气流床气化工业试烧的成功,对于国家“十三五”提出的“煤炭分质清洁高效利用”意义深远。尽管热解焦粉气化试验取得了阶段性的成果,达到了预期的目的和要求,但由于送至试验现场的热解焦粉质量相对较差,而且焦粉质量差别较大,因此进入气化炉的原料特性不能保持稳定,以至于料浆的浓度、黏度、流动性等波动较大,影响气化炉的操作。

对于以后工作的建议是:

a.热解装置运行稳定后,能够保证生产的焦粉质量,再运一定量的焦粉至工业示范装置,进行高比例焦粉试烧,直到100%焦粉试烧。

b.焦粉粒度较细的情况下,制浆时所采用的以煤为原料的研磨体级配对料浆制浆浓度影响较大,建议针对焦粉做一次研磨体级配试验,以确定最合适的焦粉粒度的研磨体级配。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。