中钢集团鞍山热能研究院有限公司对神木粉状兰炭制备大块铸造型焦进行了工业试验,试验结果表明:以粉状兰炭为主要原料所制得的型焦整块率高、初始强度好;经隧道窑炭化所得型焦的整块率高、落下强度高、固定碳含量高、热值高;经炭化后的型焦应用于冲天炉,冲天炉风压降低,炉内透气性得到明显改善,熔化的铁水温度较高,化铁效果好,完全能满足铸造的要求。研究结果认为:以神木粉状兰炭为主要原料制备铸造型焦的工业试验所选工艺是完全可行的,制备的型焦是适用于冲天炉生产的优质燃料。该工艺技术为扩大神木粉状兰炭的应用范围、节约优质炼焦煤资源提供了可商业化的技术方案。

4.1.7.1 探索性试验

(1)神木兰炭。

神木兰炭的样品质量、筛分组成和工业分析见表4-64、表4-65、表4-66和表4-67。

表4-64 神木兰炭来样

按照标准取样方法对小料、中料、大料以及兰炭粉进行取样,并对其筛分组成及工业分析进行检测。

表4-65 小料、中料、大料块状兰炭筛分组成

表4-66 兰炭粉筛分组成

由表4-64、表4-65和表4-66可知,兰炭小料、中料、大料的粒度较大,其中兰炭小料的粒度集中在10~20 mm之间,兰炭中料的粒度集中在15~30 mm之间,兰炭大料的粒度集中在20~50 mm之间。以上三种兰炭均为块状兰炭,而兰炭粉的粒度基本小于5 mm。

表4-67 兰炭工业分析检测结果

由表4-67的兰炭工业分析结果可知:小料、中料、大料三种兰炭的灰分(Ad)在6.09%~6.58%之间、挥发分(Vdaf)在6.08%~8.10%之间、硫分(St,d)为0.30%~0.32%。兰炭粉的灰分(Ad)、挥发分(Vdaf)、硫分(St,d)分别为11.86%、13.37%和0.61%,均明显高于块状兰炭。因此,若使用兰炭粉作为生产型焦的原料所获型焦的灰分和硫分将在一定程度上受到影响。

(2)试验方法。

试验方法:按照既定配料比称取试验原料(兰炭粉、烟煤、沥青),将称量好的原料放到加热装置中加热,待黏结剂软化并混合均匀后,装入试验室成型设备中制取型焦。型焦经40 kg焦炉炭化成型焦,通过观察型焦的外观特征及测定型焦的落下强度以考察兰炭粉的粒度组成、黏结剂(沥青)及焦煤的配入量对型焦质量的影响。

型焦质量(干基):1100 g;成型压力:20 MPa;型焦外形尺寸:高10.8 cm、直径10.8 cm;型焦密度:1.14 g/cm3。

炭化条件:炭化炉炉墙温度500℃时装炉,升温速率为3℃/min,当中心温度达到900℃时恒温60 min后出炉。

熄焦:用水将红热的型焦熄灭。

(3)试验原料。

兰炭粉2:将兰炭粉经孔径为6 mm的方孔筛溜筛,溜筛后的筛下料小于6 mm。

兰炭粉3:将兰炭粉经孔径为6 mm的方孔筛溜筛,溜筛后,将大于6 mm的物料粉碎到小于3 mm约占80%,再按原始比例回配到筛下料中。

兰炭粉4:将兰炭粉全部粉碎到小于3 mm。

鞍钢焦煤:根据炼焦原理,过大的焦煤粒度会降低焦煤的黏结效果,而粒度过细既增加粉碎工段的能耗又影响其黏结性。因此,焦煤的粉碎粒度应控制在小于3 mm的比例占80%~90%。

黏结剂:选用鞍钢中温沥青作为黏结剂,由于中温沥青在加热混捏时即软化,但为了使沥青在配料中混合均匀,故将沥青全部粉碎到小于2 mm。

表4-68 各种原料筛分组成

表4-68中的“理论值兰炭粉”是依据兰炭粉粒级配比试验结果并通过计算得出的,即将粗粒、中粒和细粒三个粒级兰炭粉配合,达到兰炭粉的堆密度最大时,各粒级的组成比例分别为粗粒兰炭粉6%、中粒兰炭粉61%、细粒兰炭粉33%。根据粗粒、中粒、细粒兰炭粉粒度及比例,经计算得出“理论值兰炭粉”的粒度组成。但理论值兰炭粉的粒度组成是在试验室状态下获得的,而实际粉碎效果并不能达到理论粒度的要求。与理论值兰炭粉相比,兰炭粉大于5 mm的粒级所占比例为16.5%,组成较高;而小于0.5 mm的粒级所占比例为24.3%,组成较低。因此,在后续的试验原料制备中,将按照兰炭粉理论值采用分级粉碎的方法,制备筛分组成与之比较相近的试验样品作为试验的原料。

由表4-68各种原料筛分组成可见:

兰炭粉2:大于5 mm的比例为6.6%,组成较高;小于0.5 mm的比例为25.6%,组成较低;小于3 mm的比例为69.2%,与兰炭粉最佳粒级理论值较接近,但小于0.5 mm的比例相差较大,差值为10.7%。

兰炭粉3:大于5 mm的比例为2.6%,小于0.5 mm的比例为31.0%,通过对各粒级的组成对比分析,兰炭粉3的粒度组成与兰炭粉最佳粒级理论值较为接近。

兰炭4:为进一步降低兰炭粒度,考察兰炭粒度对型焦强度的影响,将兰炭粉全部粉碎至小于3 mm。

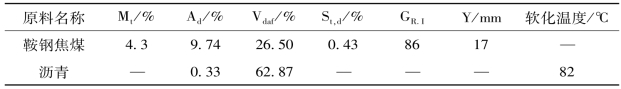

焦煤和沥青的分析结果见表4-69:

表4-69 焦煤及沥青分析结果

注:Y表示煤胶质层的最大厚度。

(4)原料配比及型焦强度检测。

用试验室小型型焦成型装置进行型焦的压制,原料配比及型焦强度检测结果见表4-70。

表4-70 原料配比及型焦强度检测结果

注:SI450——将型焦从1830 mm落下4次后,大于50 mm部分的质量占原样质量之比。

由表4-70可知,当使用兰炭粉时,配入22%和27%焦煤的型焦落下强度分别为80.0%和81.8%,型焦落下强度较低。从外观上看型焦表面粗糙,中心孔被堵死,这是由于兰炭粉中大于5 mm粒级的比例过多,达到16.5%,型焦内部空隙较大,在炭化过程中一部分黏结剂由空隙直接排到型焦外部,造成黏结性的不足,从而使型焦表面粗糙,强度变差。

当使用兰炭粉2时,配入的焦煤量在10%到35%之间,型焦的落下强度分别为60.2%、75.4%、83.3%、89.8%、91.6%及92.2%。说明当焦煤的配入量提高时,型焦的落下强度有所提高。

当使用兰炭粉3时,配入的焦煤量由20%提高到40%,型焦的落下强度分别为89.7%、91.5%、92.8%、93.5%及94.6%。说明当焦煤的配入量提高时,型焦的落下强度有所提高。

当使用兰炭粉4时,配入的焦煤量由25%提高到40%,型焦的落下强度分别为92.0%、93.5%、93.8%及94.6%。说明当配入的焦煤量提高时,型焦的落下强度也提高。

由试验2-3、3-1可以看出,当焦煤(20%)和黏结剂(沥青)的配入量相同时,以兰炭粉2和兰炭粉3为原料,所得型焦的落下强度分别为83.3%和89.7%,有较大提升;而试验2-4、3-2、4-1相比,当焦煤(25%)和黏结剂(沥青)的配入量相同时,以兰炭粉2、兰炭粉3、兰炭粉4为原料,所得型焦的落下强度分别为89.8%、91.5%及92.0%,所得型焦的落下强度满足一级铸造焦标准,其中试验3-2、4-1所得型焦的落下强度接近或达到特级铸造焦标准。由此可以看出:适当降低兰炭粉的粒度可以提高型焦的落下强度。

试验3-2~3-5与试验4-1~4-4相比,兰炭粉粒度(<3 mm)为79%或100%时,分别配入25%、30%、35%、40%焦煤和8%黏结剂所制得型焦的落下强度分别为91.5%、92.8%、93.5%、94.6%以及92.0%、93.5%、93.8%、94.6%,配入相同的焦煤量,两者所得型焦的落下强度接近。由此可以看出,当焦煤和黏结剂配入量相同时,继续降低兰炭粉的粒度虽然能够提高型焦的落下强度,但提高的幅度并不明显,而且需要增加兰炭粉的粉碎负荷,大幅提高粉碎成本,因此,兰炭粉粒度只要满足生产的实际需要即可,不宜粉碎过细。

当使用理论值兰炭粉为原料制备型焦时,焦煤配入量为25%,沥青配入量为8%,所得型焦的落下强度为91.1%。当使用兰炭粉2和兰炭粉3为原料时,保持焦煤及沥青配入量不变,型焦的落下强度分别为89.8%和91.5%,可见使用兰炭粉3作为原料,可以得到与使用“理论值兰炭粉”制得的型焦强度较为相近的结果。因此,确定在下面的试验中使用兰炭粉3作为制取铸造型焦的原料。

(5)探索试验结果。

1)提高焦煤的配入量可以提高型焦的落下强度,但是焦煤的配入量超过25%时,随着焦煤配入量的提高,型焦的落下强度有所提高但并不明显。

2)当焦煤和黏结剂配入量相同时,适当降低兰炭粉的粒度可以提高型焦的落下强度,从外观看型焦表面更光滑。但兰炭粉粒度应适当而不宜粉碎过细,因为粉碎过细将增大兰炭粉粉碎工段的能耗,导致粉碎成本大幅提高。

3)原料粒度最佳组成:小于3 mm粒级应控制在79.0%左右,小于0.5 mm的粒级占31.0%左右即可。

4)型焦的适宜配比:兰炭粉的配入量应控制在65%左右,焦煤的配入量控制在25%左右,沥青的配入量控制在8%~10%之间,便可获得落下强度满足一级铸造型焦标准的型焦产品。

4.1.7.2 扩大试验

扩大试验的目的是验证探索试验所得到的结论,并为型焦的批量生产筛选最佳的配比方案。

扩大试验工艺过程是:首先将试验原料按既定配料比准确称量并混合均匀,然后装入混捏机中,通入蒸汽加热并混捏,待原料加热至黏结剂软化温度并混合均匀后,通过皮带输送机将配料输送到冲压成型机中制备型焦。

扩大试验型焦尺寸:高11.5 cm,直径11.7 cm,密度1.08 g/cm3。

炭化条件:与探索试验型焦炭化条件一致。

(1)试验原料。

兰炭粉:采用兰炭粉3作为扩大试验的原料。

焦煤:山西信征焦煤。该焦煤是国内市场上比较有代表性的焦煤,易采购,为今后该技术的推广应用提供采购方面的优势。

表4-71 信征焦煤粉碎后筛分组成

表4-72 信征焦煤分析检测结果

由表4-71和表4-72可以看出:信征焦煤的细度小于3 mm的占81.9%,与探索试验中选用的焦煤85.0%接近,满足焦煤的粉碎粒度要求;信征焦煤的灰分(Ad)为9.93%,与探索试验中焦煤9.73%接近;挥发分(Vdaf)为22.65%,比探索试验中焦煤低4%;硫分(Ss,d)为1.34%,较探索试验中焦煤高0.91%;G值、Y值分别为82和15 mm,较探索试验中焦煤86和17 mm略低。由此可见,信征焦煤与探索试验中焦煤相比,黏结性略差,含硫较高。

沥青:使用鞍钢中温沥青为黏结剂。

(2)原料配比及型焦强度检测结果。

使用扩大试验设备进行扩大试验,原料配比及型焦强度检测结果见表4-73。

表4-73 扩大试验原料配比及型焦强度检测结果

由表4-73可知,当沥青配入量为8%时,随着焦煤配入量的提高,型焦的落下强度略有提高,从89.7%提高到94.6%。当焦煤的配入量从20%提高到30%时,型焦的转鼓强度从21.8%提高到35.6%;继续提高焦煤的配入量到35%和40%时,型焦的转鼓强度未继续提高,反而下降到31.5%和31.8%。

当沥青配入量为10%时,随着焦煤配入量的提高,型焦的落下强度略有提高,从92.3%提高到95.4%。当焦煤的配入量从20%提高到30%时,型焦的转鼓强度从23.0%提高到41.3%;继续提高焦煤的配入量到35%时,型焦的转鼓强度没有继续提高,反而下降到36.0%。

当焦煤的配入量相同时,沥青配入量由8%提高到10%,型焦落下强度提高2个百分点左右;转鼓强度在焦煤配入量为20%和25%时基本相同;当焦煤配入量为30%时,型焦的转鼓强度分别为41.3%、35.6%。配入8%沥青的型焦的转鼓强度比配入10%沥青的型焦的转鼓强度低5.7个百分点;当焦煤配入量为35%时,配入10%沥青的型焦比配入8%沥青型焦的转鼓强度高4.5个百分点。可见当焦煤配入量相同时,提高沥青的配入量有利于提高型焦的强度,特别是型焦转鼓强度。但由于配入沥青的成本较高,沥青不宜配入过多。

(3)型焦强度试验。

为避免型焦在储运过程中因强度不足而损坏,试验研究了不同比例沥青黏结剂对型焦初始落下强度与放置15天自然干燥后的落下强度及整块率的变化,从而提高型焦的强度。

型焦的落下强度(SI250)测定:将型焦从1830 mm落下2次后,大于50 mm重量占原样重量之比例。

表4-74 8%与10%沥青黏结剂对型焦强度的影响

由表4-74可知,当配入8%沥青黏结剂时,型焦的初始强度为85.8%,整块率为52%;经15天自然干燥后型焦的落下强度为84.7%,整块率为32%。配入8%的沥青黏结剂,型焦的初始强度较低,整块率低,型焦不易长途运输。

当配入10%沥青黏结剂时,型焦的初始落下强度为97.0%,整块率为96%;15天自然干燥后型焦的落下强度为96.4%,整块率为92%。由此可见:配入10%沥青黏结剂,型焦的落下强度高,整块率高,型焦耐储存及长距离运输。

(4)降低型焦灰分试验。

对试验扩2-2所得型焦进行工业分析及全硫检测,试验结果见表4-75。

表4-75 试验扩2-2所得型焦分析结果

表4-75可见:型焦灰分(Ad)为11.35%,按照铸造焦标准分类为二级铸造焦。为了提高型焦质量,降低型焦灰分,使所得型焦的灰分满足一级铸造焦标准要求,决定首先对兰炭粉3各粒级进行灰分和挥发分的检测,然后进行选择性粉碎和回配试验。

由表4-76可见:兰炭粉3中小于0.5 mm的粒级灰分(Ad)为14.86%,挥发分(Vdaf)为13.75%,数值均最高;且小于0.5 mm粒径所占比例较大,为31.0%,这是造成型焦灰分增大的主要原因。为了降低型焦的灰分,可将兰炭粉3中小于0.5 mm部分筛除,另取兰炭粉3中大于3 mm的部分,粉碎到小于0.5 mm后再按照兰炭粉3粒度组成进行回配,回配的物料称为“兰炭粉6”。其筛分组成及工业分析检测结果见表4-77和表4-78。(https://www.xing528.com)

表4-76 兰炭粉3各粒级灰分、挥发分检测结果

表4-77 兰炭粉3和兰炭粉6筛分组成结果

表4-78 兰炭3和兰炭6灰分、挥发分及全硫检测结果

由表4-78可知,兰炭粉6相比兰炭粉3,其灰分由11.86%降至8.40%,挥发分由13.37%降至9.58%,硫分也由0.61%降至0.57%。兰炭粉6的灰分、挥发分、硫分均有明显降低,这就有助于降低型焦的灰分及硫分。以兰炭粉6为主要原料所制得型焦与兰炭粉3为主要原料所制得型焦强度与质量分析见表4-79。

表4-79 使用兰炭粉6和兰炭粉3扩大试验原料配比、型焦强度及质量检测结果

由表4-79的试验结果可以看出:使用兰炭粉6替代兰炭粉3所得型焦的落下强度由92.8%提高到94.1%,转鼓强度基本不变;但型焦的灰分由11.35%降到9.75%,硫分由0.65%降到0.61%。达到一级铸造型焦标准。

(5)不同升温速率型焦炭化试验。

目的:通过控制炉体中心升温速率来考察不同的升温速率对型焦强度的影响,为下一步隧道窑炭化试验制定合理的升温机制提供参考。

炭化设备:2 kg试验焦炉。

型焦配比:兰炭粉3为65%,焦煤为25%,沥青为10%。

表4-80 升温速率对型焦的影响

由表4-80可以看出:当型焦中心升温速率为7.5℃/min时,所得型焦的落下强度为98.0%,转鼓强度为43.8%,从出炉情况看,型焦之间粘连严重且难以分开;当型焦中心升温速率为3.5℃/min时,所得型焦落下强度为92.8%,转鼓强度为33.5%,型焦之间无粘连;当型焦中心升温速率为2.4℃/min时,所得型焦落下强度为86.8%,转鼓强度为13.2%,型焦之间无粘连,但强度较差。

4.1.7.3 压制用于工业炭化试验型焦

根据炭化试验所需数量的要求,制备以兰炭粉3为原料的型焦10.5 t(简称“型焦3”),以兰炭粉6为原料的型焦7.5 t(简称“型焦6”),两种型焦共计18 t。

(1)工艺简述。

1)配料:用电子秤将兰炭粉、焦煤、沥青按照既定的干基配料比称量,并用人工进行混合。

2)混捏:将混合好的原料装入蒸汽混捏机中,通入具有一定压力的饱和蒸汽加热并混捏,将混合料加热至85~95℃,待沥青黏结剂软化且原料混合均匀,混料结束。

3)输送:将混捏好的原料通过皮带输送机输送到冲压成型机的料斗中。

4)成型:启动冲压成型机,将料斗中的原料冲压成大块型焦。

(2)型焦原料制备。

根据扩大试验所得结论,确定分别采用兰炭粉3及兰炭粉6为主要原料制取供工业性炭化试验所需的型焦(表4-81和表4-82)。

表4-81 型焦原料检测分析结果

表4-82 型焦原料筛分组成

(3)型焦配比(表4-83)。

表4-83 型焦方案配比

(4)型焦质量分析(表4-84)。

表4-84 型焦质量及强度

注:型焦落下强度(SI502)为自然干燥15天后的落下强度。

由表4-84煤的质量分析及强度检测结果可见:型焦6的灰分(Ad)为8.65%,比型焦3低2.29个百分点;挥发分(Vdaf)分别为22.52%和21.86%;硫分(St,d)分别为0.81%和0.79%;GR.I值分别为20和18;落下强度(SI250)均为97.0%。

4.1.7.4 型焦炭化试验

型焦炭化试验在隧道窑内进行,根据对国内多家企业的隧道窑调研及考察,综合考虑隧道窑的炉况、生产能力、技术改造难易程度,最终选择郑州中科耐火材料有限公司长度为57 m的隧道窑进行型焦的炭化试验。此隧道窑系湖北中州窑炉公司设计制造,配有煤气发生炉、排烟管道、余热回收及尾气排放系统。为使隧道窑在型焦炭化过程中能够满足获得试验数据的要求,在厂家允许的范围内对其进行改造,具体改造内容:增加12个测温点,在隧道窑入口及出口安装活动门,窑车加长出焦车轨道,新建熄焦系统及给排水系统等。

隧道窑全长57 m,其中预热段18 m、炭化段19.5 m、冷却段19.5 m。由煤气发生炉所产生的煤气提供热源,热烟气经余热回收装置回收余热后由烟囱排出,隧道窑设计最高加热温度1550℃,使用温度1500℃。

(1)型焦炭化试验过程简述。

1)装煤。入窑小车简称“窑车”,长1.5m、宽0.8m、高0.7m。为提高隧道窑内的填充系数及提高炉体的热效率,对窑车进行改造。改造方法为:在窑车上铺盖高0.28 m的盖板,使窑车整体高度为0.98 m。在窑车上摆放4层型焦,底层6×11个、第二层6×10个、第三层6×9个、第四层5×8个,共计220个型焦。

2)预热。将装满废砖的窑车陆续推入隧道窑中,在炭化段的烧嘴处通入煤气及空气使之燃烧,根据型焦炭化试验对炉温的要求,将隧道窑炭化段中心温度预热至1200℃左右。

3)型焦炭化。将型焦码放到窑车上,按照每20 min入窑1车的速率推入隧道窑中。随着窑车不断的进入,型焦温度逐渐升高并在炭化段被炭化,窑车通过炭化段后型焦炭化结束。

4)出焦。型焦通过炭化段后进入冷却段,此时红热的型焦遇到空气极易烧损,为减少烧损,人工将窑车迅速拖出隧道窑,用耙子将红热的型焦推到熄焦车中。

5)熄焦。使用高压水枪迅速将熄焦车中红热的型焦熄灭。

将煤气发生炉所产煤气与助燃空气混合经隧道窑喷嘴点燃并燃烧,将窑内炭化段温度由常温加热至约1200℃,用顶车机将摆放好型焦的窑车顶入窑内(速率:l车/20 min)。型焦通过预热段预热和部分炭化,窑内温度由T1(20℃)上升至T4(800℃)(升温速率约3.9℃/min),此时型焦的水分蒸发,并伴有大量挥发性物质逸出,型焦中的焦煤和黏结剂沥青部分炭化。当型焦进入炭化段后,窑内的温度由T4(800℃)上升至T6(1120℃)(升温速率约2.5℃/min),通过控温仪表监测,适当调节进入喷嘴的煤气量和空气量,保持炭化段(T6~T8)的温度控制在1100℃左右。此时型焦中剩余挥发性物质继续大量析出,型焦中黏结性物质经高温加热后炭化,型焦被炭化成型焦产品。由于隧道窑工艺条件要求在烧制耐火材料时冷却段(T9~T11)需鼓入大量冷空气使物料冷却及保护窑体本身,致使该段密封不良;尽管采取停止向该段鼓风并适当密封的措施,但当炭化后的型焦进入冷却段后,型焦表面的温度虽然降低,但炽热的型焦与大量空气相接触,极易发生氧化反应,从而导致型焦表面的烧损。为避免型焦的烧损,根据现场实际情况,用人工将窑车从窑内快速拖出(窑内温度T11约330℃),将型焦推入熄焦车内用水将其熄灭。因此,在未来采用隧道窑炭化型焦时,炭化隧道窑应按炭化工艺要求重新设计,解决目前存在的问题。型焦窑车从入口进入隧道窑到炭化后出窑大约10 h,整个炭化试验总计用时约21 h。试验运行平稳,各段温度控制稳定,外加煤气量逐步降低,在工业化运行时有望不用外加燃气。整个炭化试验得到型焦3约8 t、型焦6约5.7 t,总计约13.7 t型焦。

(2)型焦质量检测及分析结果。

型焦3及型焦6经炭化后得到产品型焦3和型焦6,取样对其进行检测,检测结果见表4-85。

由表4-85可见:生产型焦3约8.0 t(单个型焦重量约1 kg),型焦6约5.7 t(单个型焦重量约1 kg),成焦率分别为76.2%和76.0%,烧损率分别为5.1%和5.2%,整型焦率均为99.5%,块度为110 mm。从型焦强度检测结果可以看出:型焦3落下强度(SI450)和转鼓强度(M40)分别为91.0%和26.9%,与试验室炭化试验所得型焦的强度相比,落下强度(SI450)基本一致,转鼓强度略有降低;型焦6落下强度(S450)和转鼓强度(M40)分别为93.5%和29.4%,与试验室炭化试验所得型焦的强度相比,落下强度(SI450)基本一致,转鼓强度也略有降低。由此可见,使用隧道窑炭化型焦所获得型焦的落下强度与试验室基本一致,而转鼓强度略有下降。转鼓强度下降的原因可能是由于型焦经过近9个月的存放及整个冬季的冻结和春季融化,使其内部结构受到一定程度的破坏所致。炭化过程型焦的烧损较大是由于烧制耐火材料的隧道窑密封不良所致。今后工业化时应对隧道窑进行重新设计使之适用于大块型焦的炭化,减小型焦的烧损,进一步提高型焦的收率和强度。

表4-85 型焦质量、成焦率、整型焦率及型焦强度检测结果

表4-86 型焦质量分析检测结果

由表4-86可见:型焦3与型焦6的灰分(Ad)分别为11.88%和9.35%,挥发分(Vdaf)分别为2.95%和2.78%,硫(St,d)分别为0.71%和0.69%,固定碳(FCd)分别为86.52%和88.16%,热值(Q)均为27.8 kJ/g,气孔率分别为34.7%和35.4%。

上述试验结果表明:以兰炭粉为主要原料制得的型焦采用隧道窑炭化工艺是完全可行的。型焦经隧道窑炭化后可制取合格的铸造型焦产品,产品具有整型焦率高、块度均匀、强度好、低灰、低硫等特点,为冲天炉化铁提供了优质的燃料。

4.1.7.5 型焦化铁试验

为适应铸造型焦块度大的特点,通过对国内多家铸造厂的冲天炉考察,最终选择河北泊头艺通铸造厂的冲天炉进行化铁试验。

冲天炉参数:炉体高为13 m,入料口高为8m,炉膛高为3m,直径为900 mm。

排风口为每排8个,风口直径为30 mm。

设计产量为7 t/h,每批铁量为500 kg,每批焦量为60 kg,层焦比为1∶8.3。

开炉:将冲天炉底门封闭,在炉底铺一层沙子,再装入一定量的底焦。将底焦引燃,封住侧炉门,将生铁、废钢、机铁、锰铁、硅铁、焦炭、石灰石等原料、燃料按生产配比每次600 kg装入冲天炉中,直至将炉料添至与加料口平齐。启动离心鼓风机,开始化铁生产。

化铁:送风后随着焦炭燃烧,加入的铁料被熔化成铁水,炉内的料柱不断下降,同时不断地向炉内添加原料、燃料、熔剂,使炉内料柱高度保持与加料口平齐。被熔化的铁水经由过桥流入到前炉储存,当前炉的铁水储存到一定数量时,打开出铁口,铁水由出铁槽流入铁水包,在铁水包中加入铸造所需要的硅、锰等元素,再用铁水包浇铸铸件。

打炉:生产结束后将冲天炉底门打开,将未烧尽的焦炭以及未熔化的铁块排出冲天炉,用水将红热的炉料熄灭。待冲天炉温度降至常温后修补冲天炉内壁,为下一次铸造生产做好准备。

(1)冲天炉熔炼对焦炭的要求。

铸造型焦作为冲天炉熔炼燃料应满足冲天炉对燃料的要求。研究结果表明:在冲天炉熔炼过程中,焦炭的作用不仅是热量的主要提供者(占95%以上),而且是铁水过热区中的主要传热介质,过热的热量绝大部分是由焦炭直接传递给铁水的(占85%以上);同时焦炭也是铁水增碳和增硫的来源;除此之外,在熔炼过程中,焦炭在高温燃烧状态下承受上部料柱的压力,以保持整个熔炼过程的正常、稳定、连续进行。根据冲天炉熔炼过程中焦炭的作用,同时考虑到冲天炉的结构及操作特点,对焦炭提出如下要求:

1)固定碳含量较高。为了获得高温铁水,要求炉内高温区的最高温度达到1800℃左右,要求焦炭中固定碳含量较高(相应焦炭中灰分含量较低)。研究结果表明,焦炭中灰分降低1%,铁水温度提高10℃左右。我国铸造焦标准中,主要按焦炭中灰分含量的多少分为三个级别,以适应不同生产的需要。

2)块度较大、强度较高。为保证在冲天炉内焦炭燃烧区域内形成一定的高温区,断面温度分布均匀,以利于铁水充分过热,获得高温铁水,要求铸造焦的块度较冶金焦大。在投炉后,焦炭承受铁料块度的冲击而破碎,炉内焦炭实际块度还会降低一些,因此要求焦炭强度较高。冲天炉焦炭的破碎主要是由于金属料块冲击所致,故铸造焦采用落下强度,落下强度为考察铸造焦质量的重要指标。与此对应的是冶金焦主要承受摩擦作用而破碎,故采用转鼓强度。

3)含硫量较低。焦炭中的硫,在燃烧时一部分以SO2的形式随烟气排出,而大部分硫(主要是矿物硫和硫化铁硫)都转移到铁水和炉渣中,大量生产统计结果显示,焦炭中的硫有60%~70%转移到铁水中。对于铸铁件生产而言,硫是有害元素,尤其是球铁铸件生产危害更大。冲天炉内不可能脱硫,因此,铸造焦要求硫尽可能低。考虑到我国实际条件,国家标准中要求硫含量低于0.8%(特级焦小于0.6%)。

表4-87 型焦3、型焦6、常规铸造焦质量分析对比

由表4-87分析结果可知,型焦3与型焦6的灰分均低于常规铸造焦,挥发分和硫分略高于常规铸造焦,固定碳和热值与常规铸造焦相近。上述指标对比结果表明:型焦3与型焦6可以替代常规焦作为冲天炉的燃料进行化铁试验。

(2)使用型焦3替代常规铸造焦的冲天炉化铁试验。

使用700 kg常规铸造焦作为底焦,试验开始时使用70批常规铸造焦作为层焦,进行化铁试验,所生产出的铁水平均温度为1405℃,最高温度为1437℃,此时冲天炉炉况平稳、操作顺行。然后,确定采用50%型焦3替代常规铸造焦进行冲天炉化铁试验:投入20批50%型焦3替代常规铸造焦后,所得铁水平均温度为1402℃,最高温度为1412℃,满足铸造用铁水温度要求,且炉况平稳、操作顺行。在试验的最后阶段使用100%型焦3替代常规铸造焦进行化铁试验,一共投入24批100%的型焦3进行化铁试验,得到铁水平均温度为1421℃,最高温度为1432℃,炉况运行平稳、操作顺行。

表4-88 使用型焦3替代常规铸造焦化铁试验结果

通过对表4-88中试验结果的分析认为:使用型焦3替代常规铸造焦在冲天炉进行化铁完全可以获得较高温度的铁水,满足铸造的要求,且可以有效降低风压,改善冲天炉内透气性,是适用于冲天炉化铁的燃料。由于型焦3耐磨性略差,导致一部分型焦颗料被鼓风机吹出炉外,燃烧不完全。但为了保证出炉铁水的温度,提高了型焦3的投入量,从而导致层焦比略有增加。

(3)使用型焦6替代常规铸造焦的冲天炉化铁试验。

使用型焦6替代常规铸造焦进行冲天炉化铁试验时,底焦1000 kg(由于不同操作人员的操作方式不同),在试验开始阶段,使用常规铸造焦作为层焦进行冲天炉化铁生产,待炉况平稳、操作顺行后使用20%型焦6替代常规铸造焦。一共投入20批20%型焦6进行化铁试验,所得铁水平均温度为1396℃。使用50%型焦6进行化铁试验,一共投料39批,所得铁水平均温度为1404℃。当使用100%型焦6进行化铁试验时,一共投料19批,所得铁水平均温度为1418℃。

表4-89 使用型焦6替代常规铸造焦进行化铁试验结果

由表4-89可知,使用型焦6替代常规铸造焦进行冲天炉化铁试验时,当两种焦炭的层焦比接近时,可以得到相近的铁水温度。使用型焦6可以有效降低风压,改善冲天炉内的透气性。

4.1.7.6 效益分析

我国是一个铸造大国,根据资料显示,2016年我国铸件年产量约为4560×104 t,约需要545×104 t的铸造焦,需消耗约680×104 t优质炼焦煤。若使用铸造型焦替代常规铸造焦,每年将为我国节约优质炼焦煤545×104 t。

表4-90 铸造型焦成本分析(按年产5×104 t型焦计算)

由表4-90可见,以年产5×104 t型焦厂为例,兰炭粉配入量为67%、焦煤配入量为25%、沥青配入量为8%,生产1t铸造型焦原料成本为1447元,人工成本20元/t、动力成本100元/t(主要包括煤、汽、水、电等消耗),总成本约为1567元/t;税率按照17%计算,每吨型焦出厂成本为1888元,以市场售价2200元/吨计算(常规铸造焦的价格为2450元/t),每吨净利润310元。按5×104 t/a生产能力再配合相应的备料和成型设备及附属设施,建设一座5×104 t/a以兰炭粉为主要原料的铸造型焦厂,投资约2000万元,铸造型焦以市场售价2200元/t计算,年产值可达11000万元,每年可实现利税约1850万元,1年半左右可收回全部投资。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。