焦炭是高炉炼铁的必备燃料,其作用主要有:①在风口前燃烧,提供冶炼所需热量:②提供固体C及其氧化产物CO,是铁氧化物的还原剂;③在高温区,矿石软化熔融后,焦炭是炉内唯一以固态存在的物料,是支撑高达数10 m料柱的骨架,同时又是风口前燃烧产生的气体得以自下而上畅通的高透气性通路;④铁水渗碳。

随着高炉喷吹燃料技术的发展,焦炭已不再是高炉唯一的燃料,但任何一种其他燃料只能代替焦炭的铁水渗碳、提供热源或作还原剂的作用,代替不了焦炭在高炉中的料柱骨架作用。随着冶炼技术的进步,焦比不断下降,焦炭作用骨架保证炉内透气性的作用更为突出。为了保证高炉的透气性,各焦化厂不断提高焦面料冷态强度和热性质,同时将入炉焦炭整粒,块度控制在40~60 mm,将大于60 mm焦炭筛出破碎至60 mm以下,用于高炉炼铁,而筛下小粒度焦炭早期大多不用于高炉冶炼而低价处理,将高成本生产的焦炭低价处理,造成资源浪费。

从20世纪70年代起,国内外钢铁企业开始研究将小块焦(15~25 mm冶金焦炭)与铁矿石混装的方式应用于高炉炼铁。国内外工业生产实践证明,小块焦用于高炉炼铁是可行的。加入小块焦后可以提高高炉的透气性和透液性,提高CO的利用率;在铁矿石中适量加入小块焦,可以有效地保护入炉大块焦,减少大块焦炭过早参与碳溶反应,使其充分发挥骨架作用;同时还可以降低焦比、燃料比,减少优质炼焦煤的消耗提高企业经济效益。

小块焦与铁矿石混装用于高炉炼铁对于高炉顺行、提高生产能力起到重要作用。小块冶金焦是从冶金焦中筛出粒度较小的焦炭,其数量有限。将兰炭替代小块冶金焦用于高炉炼铁,对降低生产成本,节约我国优质炼焦煤资源,必将产生巨大的经济和社会效益。

4.1.5.1 试验研究

中钢集团鞍山热能研究院有限公司对块状兰炭替代小块冶金焦用于高炉炼铁进行了系统研究,为兰炭新的市场开拓提供了依据。

(1)试验原料性质。

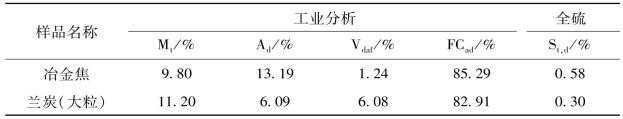

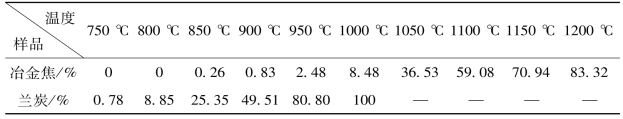

本试验选用神木兰炭和商品冶金焦作为研究对象,冶金焦和兰炭质量指标见表4-47。

表4-47 工业分析及硫分

由表4-47可见,神木兰炭灰分、硫分比冶金焦低,这对高炉炼铁非常有利。神木兰炭固定碳含量和冶金焦差别很小,作为还原剂,提供的C元素基本能等同于冶金焦。神木兰炭的挥发分比冶金焦高些,因其加入量有限,不会对高炉产生较大影响。

(2)兰炭和小块冶金焦冷态强度对比试验。

1)转鼓强度。

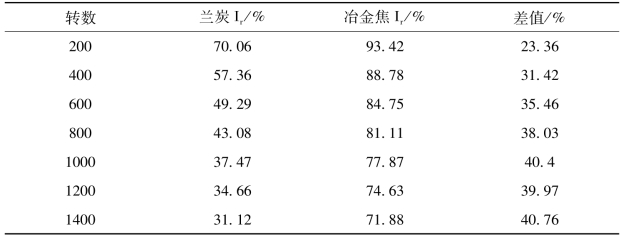

通常加入高炉的小块冶金焦粒度为10~25 mm,因此将兰炭和冶金焦样品制成23~25 mm,在烘箱中烘干后,分别取200 g,放入I型转鼓以20 r/min,分别转200 r,400 r,600 r…直到1400 r,转后用10 mm圆孔筛筛分,筛上样品质量占整个样品质量的百分数作为I转鼓强度指标,用Ir表示,试验结果见表4-48。

表4-48 兰炭与冶金焦I转鼓强度

由表4-48的试验结果可见,经I转鼓旋转后,兰炭的强度从70.06%下降到31.12%,小块冶金焦的强度从93.42%下降到71.88%,小块冶金焦与兰炭强度差值由23.36%增大至40.76%,说明小块冶金焦冷态强度随着转数的增加,其下降速率比兰炭慢,小块冶金焦的冷态强度明显优于兰炭。因此,兰炭和铁矿石混合加入到高炉中要比配加小块冶金焦产生的粉末多些。就冷态强度而言,兰炭与小块冶金焦相比有一定差距,但兰炭配入量有限,预计对高炉操作不会产生大的影响。

2)兰炭和小块冶金焦显微强度和结构强度。

焦炭显微强度是体现焦质本体强度,显微强度越高,说明焦质本体强度高,由于测试试样粒度比较小(0.6~1.25 mm),基本排除了气孔的影响,被认为是检验焦炭气孔壁强度比较理想的一种方法。

显微强度的测定方法:取2±0.001g焦样两份,分别放入两根长305 mm、内径Ф25.4 mm的钢管中,内装12个Ф8 mm的钢球,以25±0.5 r/min的转速旋转1000 r。取出样品,用0.21 mm和0.6 mm的方孔筛筛分,将>0.6 mm、0.2~0.6 mm、<0.2 mm各级焦样分别称重,其质量占原始焦样量的百分数分别以R1、R2、R3表示,并以R1+R2作为显微强度指标(MSI)。试验数据见表4-49。

结构强度反映焦炭含中、小气孔和气孔壁的综合强度,即焦体强度。

结构强度测定方法:取粒度为3~6 mm焦样50 mL两份并称重,分别放入两根长305 mm、内径Ф25.4 mm、内装5个Ф15 mm钢球的钢管中,以25±0.5 r/min的转速旋转1000 r。转后取出样品,用1 mm的方孔筛筛分,以筛上物质量占原始焦样量的百分数作为焦炭结构强度指标(SSI)。试验数据见表4-49。

表4-49 兰炭和小块冶金焦的显微强度、结构强度

由表4-49可知,小块冶金焦的显微强度为64.00%,结构强度为90.32%;兰炭的显微强度为42.98%,结构强度为80.27%,分别比小块冶金焦低21.02和10.05个百分点。即小块冶金焦的焦质强度、焦体强度明显优于兰炭。

3)落下试验。

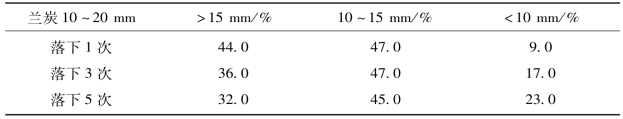

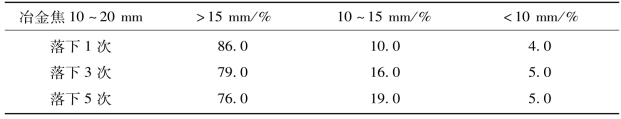

分别取10~20 mm兰炭和小块冶金焦各2 kg,按GB/T 11.2—1999规定高度进行落下试验,分别落下1次、3次、5次,试验结果见表4-50和表4-51。

表4-50 10~20 mm兰炭落下试验结果

表4-51 10~20 mm小块冶金焦落下试验结果

由表4-50和表4-51可见,10~20mm兰炭或冶金焦经落下试验后,大于15 mm兰炭所占百分数明显小于冶金焦,粒度10~15 mm兰炭所占百分数明显大于冶金焦,如果以大于15 mm粒级所占的百分数作为落下强度指标,则兰炭的落下强度明显低于小块冶金焦;随着落下次数的增加,兰炭和小块冶金焦大于15 mm样品的百分数逐渐降低,即兰炭和小块冶金焦的落下强度均降低。不同的是随着落下次数的增加,兰炭样中小于10 mm含量明显增加,大于15 mm粒级样品量变化明显,而10~15 mm的样品质量基本不变。可以得出结论,兰炭的落下强度明显低于冶金焦,且更易产生小于10 mm的粉末。如果用兰炭替换小块冶金焦,在装料时由于受到撞击,兰炭产生的小于10 mm的粉末要比小块冶金焦多,不利于高炉顺行。

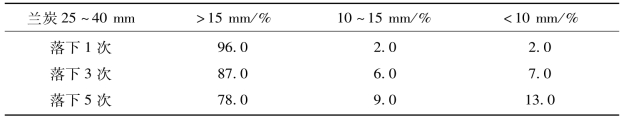

根据入炉铁矿石的上限粒度35 mm和工业生产兰炭筛分情况(兰炭经25 mm、15 mm和5 mm三级筛分),取2 kg粒度25~40 mm的兰炭在同样条件下进行落下试验,试验结果见表4-52。

表4-52 25~40 mm兰炭落下试验结果

由表4-52可知,粒度为25~40 mm的兰炭落下试验结果同10~20 mm小块冶金焦落下试验结果比较,落下1次时兰炭大于15 mm所占百分数明显大于冶金焦,随着落下次数的增加,大于15 mm的含量逐减,直到落下5次时与小块冶金焦基本一致。10~15 mm兰炭和冶金焦所占百分数随着落下次数的增加都逐渐增大,但增幅不同。而小于10 mm的兰炭随着落下次数的增加数量明显增大,而小于10 mm的冶金焦的百分数基本不变,到落下5次时小于10 mm兰炭质量明显多于冶金焦。从试验结果可以看出,25~40 mm兰炭随着落下次数的增加产生小于10mm的粉末虽比小块冶金焦多,但大于15mm所占百分比高于冶金焦,用25~40 mm兰炭代替小块冶金焦与铁矿石混合用于高炉炼铁对高炉透气性和减少上升煤气带出的粉尘量要好于10~20 mm兰炭,但劣于小块冶金焦。

(3)兰炭和小块冶金焦与CO2反应的热态性质对比试验。

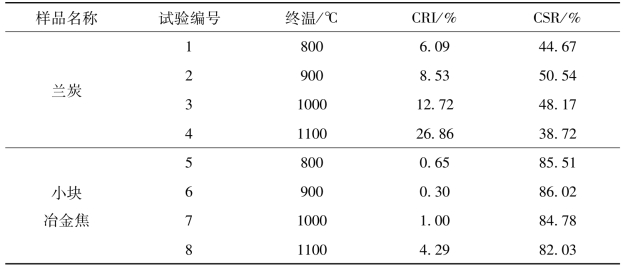

1)加热至不同终温时兰炭和小块冶金焦的热性质对比。

兰炭和小块冶金焦试样粒度为23~25 mm,经烘箱干燥,每次试验装样量200±1g,通入CO2,以5℃/min速率升温,终温分别为800℃、900℃、1000℃、1100℃,保温10 min后停止加热,通N2冷却至100℃,停止通N2,再冷却至室温。试验结果见表4-53。

表4-53 不同终温下兰炭、小块冶金焦的反应性CRI和反应后强度CSR

a.兰炭和小块冶金焦反应性的差别。

由表4-53可见,温度由800℃升高到1100℃,兰炭反应性由6.09%增大至26.86%,加热至1000℃以上,兰炭的反应性迅速提高。而在相同的试验条件下,低于1000℃小块冶金焦基本无反应,1100℃时反应性也只有4.29%。说明在此温度期间小块冶金焦的反应速率远远低于兰炭。

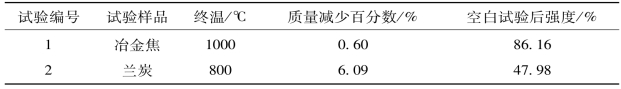

由于兰炭和小块冶金焦的挥发分分别为6.08%和1.24%,为了测定兰炭和小块冶金焦起始反应温度,做了如下空白试验,反应条件与上述试验完全一致,只是在加热过程中不通入CO2,一直用N2保护,试验结果见表4-54。

表4-54 兰炭和小块冶金焦空白试验结果

由表4-53、表4-54可见,温度低于800℃时,兰炭同CO2不发生反应,样品质量的减少是由于挥发分析出导致。温度高于800℃时兰炭才开始与CO2反应,反应较剧烈的温度发生在1000℃以上。小块冶金焦在1000℃时析出挥发分0.60%,表明在该温度下小块冶金焦与CO2基本不发生反应;当温度升高到1100℃时,小块冶金焦失重率也仅有3%(排除析出挥发分),小块冶金焦的起始反应温度远远高于兰炭。

b.兰炭和小块冶金焦反应后强度的差别。

由上述试验结果可见,由800℃至1100℃,兰炭反应强度先增加后减小,在900℃达到最大值50.54%,这是二次加热的结果,兰炭干馏终温较低,再次加热相当于继续干馏,当加热至900℃时,温度不高,兰炭碳溶反应较慢,使得兰炭强度增大。小块冶金焦也是如此,小块冶金焦的反应后强度从800到900℃略有升高,900℃时为86.02%,然后随着温度的升高和碳溶反应进行而降低。

综上所述,用强度好、活性高的兰炭代替小块冶金焦与铁矿石混合用于高炉炼铁是完全可行的。兰炭用量不会低于小块冶金焦,且可以提高高炉的透气性、铁矿石的还原速率、高炉的生产能力。

2)兰炭和冶金焦混装测定反应性。

小块冶金焦同铁矿石混合后加入高炉,由于小块冶金焦同矿石直接接触而且小块焦的比表面积大,能优先参与还原反应,因此可保护大块焦炭。如用兰炭代替小块冶金焦,因其反应起始温度和剧烈反应温度都低于小块冶金焦,其对大块冶金焦的保护作用可能更明显,为此需进行以下试验。

分别取干燥后粒度为23~25 mm的兰炭和冶金焦样品各100 g,分层混装入炉,从室温开始以5 L/min的速率通入CO2,以5℃/min的升温速率升温至1100℃且恒温1 h(恒温1 h是为了兰炭和冶金焦都有部分参与反应),试验结果见表4-55。

表4-55 兰炭和冶金焦混装或单独装炉测定的反应性和反应后强度

由表4-55可见,兰炭和冶金焦混装时,冶金焦的反应性为5.99%,反应后强度为82.04%,兰炭的反应性为67.23%,反应后强度为18.09%;兰炭单独装时反应性为51.87%,反应后强度为25.15%。兰炭和冶金焦混装时冶金焦的反应性明显比单独测定时低,反应后强度明显提高;同时还发现兰炭单独测定时其反应性比兰炭和冶金焦混装时的低,反应后强度高。说明兰炭优先与CO2反应,用兰炭替代小块冶金焦可以更好地保护冶金焦,有利于高炉炼铁。

3)相同失重率时兰炭和冶金焦强度对比。

兰炭或小块冶金焦加入到高炉中,随着炉料下降达到一定温度时,开始与CO2反应,其反应后强度开始变化。在试验中主要通过控制其失重量,对比兰炭和小块冶金焦的强度,研究兰炭或小块冶金焦投入到高炉后的强度变化情况。

分别取粒度23~25 mm干燥后的兰炭和小块冶金焦样品各200 g,分别装入炉中,从室温开始加热并通入CO2,升温速率5℃/min,控制兰炭或冶金焦的失重,测定兰炭或小块冶金焦在相同失重率下的反应后强度,试验数据见表4-56。(https://www.xing528.com)

表4-56 不同失重率下兰炭与冶金焦的反应性和反应后强度

由表4-56可见,当小块冶金焦失重率由10%提高到35%时,其反应后强度从76.73%减小到38.67%;在与冶金焦失重率变化相同的情况下,兰炭反应后强度从44.97%减小到32.24%。由表4-56可看出,失重10%时,小块冶金焦的强度比兰炭高约31.8%,随着失重率增大到35%时,其强度只比兰炭高6.4%,两者的强度差别已很小。其原因是兰炭反应速率快,其表面反应占绝大部分,随着失重率的增加兰炭相当于逐层剥落;而小块冶金焦反应速率慢,其反应部位主要发生在薄弱部位(裂纹深处、气孔内部等)。如果用神木兰炭代替小块冶金焦与铁矿石混合投入高炉炼铁,兰炭在投料和炉料下降初期产生的粉末会比小块冶金焦多,但是随着温度升高,碳溶反应加剧,兰炭和冶金焦的强度差逐渐接近,兰炭的使用效果与小块冶金焦相比相差不多。

4)兰炭粉和小块冶金焦粉与二氧化碳的反应。

上述试验是模拟高炉中环境,宏观研究神木兰炭或小块冶金焦用在高炉时的差别。为更好研究神木兰炭或小块冶金焦与二氧化碳的反应,从微观方面研究了二者的区别,即将神木兰炭和小块冶金焦分别制成很细的粉末,研究粉状兰炭和小块冶金焦同二氧化碳的反应情况。

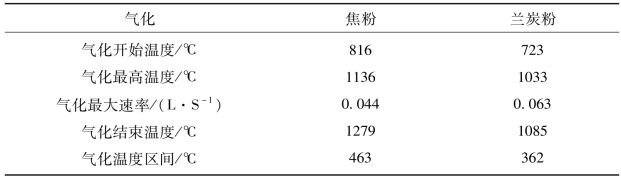

试验升温速率10℃/min,通入气体CO2(40 mL/min),样品质量15~18 mg,样品粒度20μm,还原保护气体为氩气(40 mL/min),试验结果见表4-57。

表4-57 不同还原剂的气化特征参数

焦粉的最大反应速率为0.044,对应温度为1136℃,表明兰炭粉反应速率大于焦粉,其与二氧化碳反应性明显好于焦粉。

5)兰炭或小块冶金焦的粉焦反应性。

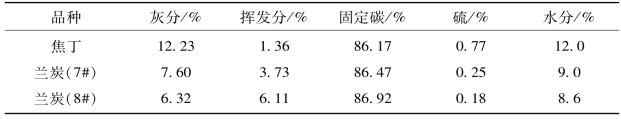

将兰炭和小块冶金焦制成粒度3~6 mm的样品,以20~25℃/min的升温速率升温,每升高50℃,保持5 min,通二氧化碳并取气样分析反应后气体中的二氧化碳浓度,经计算将神木兰炭和小块冶金焦对二氧化碳的还原率列于表4-58中。

表4-58 兰炭和冶金焦对二氧化碳化学反应性试验数据

由表4-58可见,小粒度兰炭与二氧化碳反应的起始温度为750℃,随着温度升高反应逐渐加快,至1000℃时对二氧化碳的还原率达到100%;而小块冶金焦与二氧化碳反应的起始温度为850℃,随着温度升高反应也逐渐加快,但增速较缓,至1200℃时对二氧化碳的还原率为83.32%,同兰炭在950℃时接近。可见在相同温度下兰炭与二氧化碳的反应速率明显高于小块冶金焦,起始反应温度和剧烈反应温度明显低于小块冶金焦。

(4)兰炭和小块冶金焦对铁矿石直接还原反应对比试验。

兰炭和小块冶金焦加入到高炉中有可能会发生直接还原,因此对兰炭和小块冶金焦直接还原铁矿石进行了研究。

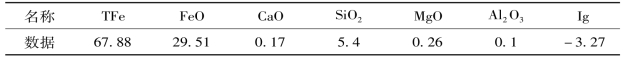

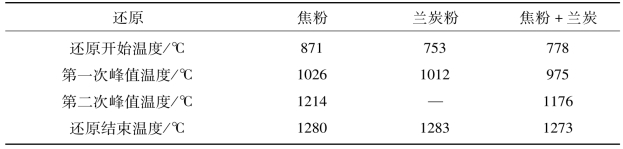

试验原料为大磁铁精矿粉,化学成分见表4-59,还原剂为冶金焦粉和神木兰炭粉。分别将兰炭、冶金焦、兰炭和冶金焦混合物作为还原剂与铁矿粉混合,完成铁矿石还原性试验,试验升温速率10℃min,样品质量15~18 mg,样品粒度20 μm,还原保护气体为氩气(40 mL/min),试验结果见表4-60。

表4-59 铁精矿化学成分 单位:%

表4-60 兰炭、冶金焦、兰炭和冶金焦混合物与铁矿石还原试验结果

由表4-60可知,兰炭粉作还原剂时还原开始温度最低,焦粉和兰炭粉混合时还原开始温度居中,焦粉作还原剂时还原起始温度最高;兰炭粉还原最大速率与焦粉第一个峰值速率基本相同,低于焦粉第二个峰值速率,还原最大速率对应的温度为1012℃,比焦粉第二个还原峰值速率对应的温度低202℃;兰炭粉和焦粉混合时DTG曲线出现第一个峰值的温度比焦粉和兰炭粉单独作还原剂时的温度都低,出现第二个峰值的温度比焦粉也低;三种还原剂的还原结束温度基本相同。

(5)结论。

1)神木兰炭的冷态强度即I转鼓强度、结构强度、显微强度都远低于小块冶金焦,会导致装料及炉料下降过程中产生的粉末较多,不利于高炉上部的透气性,同时使上升煤气流中粉尘量增多。

2)粒度相同的神木兰炭和小块冶金焦(10~20 mm)进行落下试验,神木兰炭的强度明显低于小块冶金焦,产生小于10 mm的粉末明显多于小块冶金焦;用粒度较大的神木兰炭(25~40 mm)时,落下强度开始好于小块冶金焦,随着落下次数的增加,强度与小块冶金焦接近,产生小于10 mm的粉末量比小块冶金焦略多些。因此用25~40 mm神木兰炭替代小块冶金焦用于高炉炼铁更适合。

3)在800~1100℃之间,随着温度升高,神木兰炭反应性明显提高,反应后强度先升高,在900℃达到最大值后降低;小块冶金焦随着温度升高,其反应性提高,反应后强度在900℃也达到最大值后降低,但不及神木兰炭明显。

4)神木兰炭碳溶反应起始温度及出现最大反应速率的温度明显低于小块冶金焦,用神木兰炭替代小块冶金焦可以增加固态铁矿石的还原率,降低液态铁矿石的还原率,从而可适当降低蓄热区温度,降低燃料消耗和CO2排放。另外可以减少大块冶金焦的碳溶损失,相对提高大块冶金焦的强度,为降低焦比、大块冶金焦热性质指标提供可能,从而达到节约优质炼焦煤资源的目的。

5)神木兰炭或小块冶金焦对铁矿石直接还原反应试验表明,兰炭直接还原起始温度和还原速率最大温度均低于小块冶金焦,兰炭对铁矿石的直接还原是一步完成而小块冶金焦是两步完成。在高炉中用兰炭代替小块冶金焦,使铁矿石直接还原反应向低温区移动,可以减少直接还原反应需要的热量,降低燃料消耗,减少CO2排放量。

6)就对高炉中大块冶金焦保护作用而言,神木兰炭活性高,比小块冶金焦效果更好。

7)失重率在10%~35%之间,小块冶金焦强度和神木兰炭强度的差值从31.8个百分点减小到6.4个百分点,随着碳溶反应加剧,小块冶金焦的强度和神木兰炭的强度趋于接近。

4.1.5.2 工业试验

河北敬业集团第一炼铁厂,利用神木兰炭进行了工业性炼铁试验,其试验概况如下:

(1)配加兰炭与焦丁的分析比较。

焦丁是从冶金焦中筛出粒度较小的焦炭,其数量有限,可考虑将兰炭替代焦丁用于高炉炼铁。焦丁的冷态强度明显优于兰炭,用兰炭替换焦丁,因受装料时的撞击和炉料下降过程中的磨损,兰炭产生的小于10 mm的粉末要比焦丁多,会增加上升煤气流中的粉尘量,对高炉透气性不利。但因其加入量相对较少,又与铁矿石混装,所以粉尘量增加有限,不会对高炉操作带来明显的影响。

焦丁其物理性质和化学性质类同大块冶金焦,冷态强度和热性质均较好,好处在于焦丁冷态强度好,在装料和炉料下降过程中不易产生粉末,有利于块状带高炉的透气性;同时由于焦丁比大块焦表面积大,与矿石紧密接触,能优先发生碳溶反应,还原铁矿石,从而保护大块冶金焦,减少大块焦的碳溶损失。劣势在于焦丁反应性低,当焦丁投入量较大时,到达死料柱还有较多未反应剩余焦丁使死料柱粉末增加,导致死料柱的透气性显著恶化。

在相同温度下,兰炭的反应速率远远高于冶金焦,兰炭的起始反应温度和剧烈反应温度明显低于焦丁,兰炭到达死料柱之前已基本反应完毕,且神木兰炭灰分很低,对死料柱透气性的影响比焦丁小得多。如用神木兰炭代替焦丁,因其反应起始温度和剧烈反应温度都低于焦丁,故能对冶金焦起到很好的保护作用,使大块冶金焦碳溶反应减少并滞后,使其能充分发挥骨架作用。

(2)高炉炼铁试用兰炭过程。

第一炼铁厂7#高炉自2012年3月26日开始试用神木兰炭,到5月7日结束,使用42 d共计用量1016.51 t;8#高炉自3月28日开始试用兰炭,到5月7日结束,使用40 d共计用量1260.73 t,平均200 kg/批。7#、8#高炉炉容均为588 m3。

1)神木兰炭和焦丁的性质见表4-61。

表4-61 神木兰炭和焦丁的性质

由表4-61可知,神木兰炭和焦丁的性质非常接近,且其灰、硫更低,故兰炭可以代替焦丁使用。

2)3月26日白班开始,7#高炉神木兰炭代替焦丁入炉,用200 kg神木兰炭代替200 kg焦丁;3月28日白班开始,8#高炉神木兰炭代替焦丁入炉,用200 kg神木兰炭代替200 kg焦丁。到5月7日1260.73 t神木兰炭用完。从40多天的使用情况来看,神木兰炭完全可以代替焦丁使用,对第一炼铁厂的节焦降耗开辟又一途径。

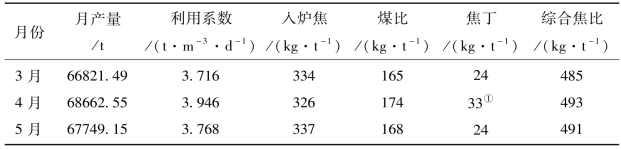

(3)高炉炼铁试用兰炭效果(表4-62和表4-63)。

表4-62 7#高炉试用神木兰炭效果

注:①用神木兰炭代替焦丁与铁矿石混装炼铁。

表4-63 8#高炉试用神木兰炭效果

注:①用神木兰炭代替焦丁与铁矿石混装炼铁。

由表4-62和表4-63可知,在8#高炉试用效果比7#高炉好一些,4月份整个月连续使用神木兰炭,与对比月份3月和5月相比,高炉生产稳定顺行,入炉焦比有所下降。

(4)高炉炼铁使用兰炭的经济效益。

神木兰炭不含税进厂价格1449.06元/t,焦丁为1873.82元/t。实际节约成本:424.76元/t×2277.24 t=967280.46元。

在不影响高炉顺行基础上,按200 kg/批料计算:每座高炉一天用量约30 t,一个月用量约900 t,全厂一个月用量5400 t,预计可节约成本:5400 t×424.76元/t=2293704元,约200万元。

(5)神木兰炭用于高炉炼铁结论。

1)高炉操作焦丁比在20~25 kg/t时,用活性高、冷强较差的兰炭替代全部焦丁高炉炼铁,高炉生产稳定、顺行,证明利用兰炭替代焦丁用于高炉炼铁完全可行。两座高炉(7#、8#)运行40 d,降低生产成本96万元。

2)用兰炭替代焦丁用于7#、8#高炉炼铁,高炉生产稳定、顺行,8#高炉运行一个月焦比降低8~11 kg/t,喷煤比增加6~9 kg/t,高炉运行参数改善;而7#高炉焦比提高10~18 kg/t,喷煤比降低4~14 kg/t。说明兰炭物理和化学性质与焦丁差别较大,用兰炭替代焦丁时高炉操作需要相应的调整和经验积累,用兰炭替代焦丁进行高炉炼铁的技术经济优势还有提高的空间。

3)神木兰炭的冷态强度远低于焦丁,在装料及炉料下降过程中,增加产生的粉末量,使上升煤气流中粉尘量增多,在控制好神木兰炭用量的情况下,不会明显影响高炉透气性,并使高炉顺行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。