4.1.2.1 硅铁的用途

硅铁是铁合金工业最早和最主要的产品之一,硅铁在炼钢工业、铁合金工业、铸铁工业以及其他工业部门有着相当广泛的应用。

(1)在炼钢工业中用作脱氧剂和合金剂。为了获得化学成分合格的钢和保证钢的质量,在炼钢的最后阶段必须进行脱氧,硅和氧之间的化学亲和力很大,因此硅铁是炼钢工业中不可少的脱氧剂。炼钢生产中,除部分沸腾钢外,几乎所有的钢种都把硅铁作为较强的脱氧剂用于沉淀脱氧和扩散脱氧。在钢中添加一定数量的硅,能显著提高钢的强度、硬度和弹性,因而在冶炼结构钢(含Si 0.40%~1.75%)、工具钢(含Si 0.30%~1.8%)、弹簧钢(含Si 0.40%~2.8%)等钢种时,必须添加一定数量的硅铁作合金剂使用。硅还具有比电阻较大、导热性较差和导磁性较强的特点。钢中含有一定量的硅,能提高钢的磁导率、降低磁滞损耗、减少涡流损失。因而在冶炼硅钢,例如冶炼马达用低硅钢(含Si0.80%~2.80%)和变压器用硅钢(含Si2.81%~4.8%)时,也把硅铁作为合金剂使用。

此外,在炼钢工业中,利用硅铁粉在高温下燃烧能放出大量热这一特点,常将其作为钢锭帽发热剂使用以提高钢锭的质量和回收率。

(2)在铸铁工业中用作孕育剂和球化剂。铸铁是现代工业中一种重要的金属材料,它比钢便宜,容易熔化冶炼,具有优良的铸造性能和比钢好得多的抗震能力,特别是球墨铸铁,其力学性能达到或接近钢的力学性能。在铸铁中加入一定量的硅铁能阻止铁中形成碳化物、促进石墨的析出和球化,因而在球墨铸铁生产中,硅铁是一种重要的孕育剂(帮助析出石墨)和球化剂。

(3)铁合金生产中用作还原剂。不仅硅与氧之间化学亲和力很大,而且高硅硅铁的含碳量很低。因此,高硅硅铁(或硅质合金)是铁合金工业中生产低碳铁合金时比较常用的一种还原剂。

(4)75#硅铁在皮江法炼镁中常用于金属镁的高温冶炼过程,将CaO·MgO中的镁置换出来,每生产1 t金属镁就要消耗1.1 t的硅铁,对金属镁生产起着很大的作用。

(5)在其他方面的用途。磨细或雾化处理过的硅铁粉,在选矿工业中可作为悬浮相。在焊条制造业中可作为焊条的涂料。高硅硅铁在化学工业中可用于制造硅酮等产品。

在这些用途中,炼钢工业、铸造工业和铁合金工业是硅铁的最大用户。它们共消耗约90%以上的硅铁。在各种不同牌号的硅铁中,目前应用最广的是75%硅铁。在炼钢工业中,每生产1 t钢大约消耗3~5 kg 75%硅铁。

随着我国炼钢、铸造和铁合金等工业的迅速发展,硅铁的年产量由2001年的147.49×104 t,增加到2016年的510.47×104 t,年均增长率为24.6%,目前我国是世界第一大硅铁生产和消费国。但多年来,我国硅铁生产主要受国内市场容量、产品价格、电力供应等诸多因素的影响,使其产能的发挥受到制约,为了促进硅铁产业的稳步发展和产业结构升级、维护市场竞争秩序,依据国家有关法律、法规和产业政策要求,国家发改委公布了《铁合金行业准入条件(2015年修订)》,对硅铁企业的发展提出了具体的要求。

4.1.2.2 生产原理和工艺过程

(1)生产原理。

冶炼硅铁的主要原料是硅石(SiO2>97%)、焦炭和钢屑,在生产时为了把氧从二氧化硅中除去,采用在矿热炉内高温条件下,以焦炭中的碳夺取二氧化硅中的氧,生成气态的一氧化碳,通过料层从炉口逸出而把硅还原出来。二氧化硅是一种难还原的氧化物,用碳还原二氧化硅的基本反应式可以写成:

![]()

上式是吸热反应,提高炉温可加速反应的进行,反应的理论开始还原温度为1663℃,可见理论开始还原温度是较高的,即当温度达到1663℃反应才开始进行。因此单独用碳还原二氧化硅是比较困难的。

铁有促进二氧化硅还原的作用。在有铁存在的条件下,上式还原出来的硅与铁按下式反应生成硅化铁:

![]()

生成硅化铁的反应是放热反应,因而它能降低二氧化硅还原反应的理论开始反应温度,并能改善二氧化硅的还原条件。按化学平衡条件,减少式(4-3)中生成硅的数量,可促进二氧化硅还原反应向生成物方向进行。

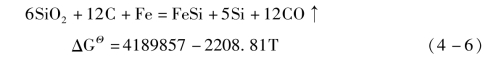

冶炼的硅铁含硅越低,二氧化硅被还原的理论开始温度也就越低。冶炼含硅大于33.4%的硅铁时,实际冶炼产物可看成由FeSi+Si组成,因而,冶炼硅铁时的总反应式可以写成:

![]()

冶炼75%硅铁时,总反应式为:

反应理论开始还原温度降为1623℃,可见在有铁存在的条件下,可降低二氧化硅的理论还原温度。

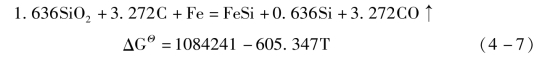

冶炼45%硅铁时,总反应式为:

反应理论开始还原温度降为1518℃,显然冶炼45%硅铁理论开始还原温度比75%硅铁低。

一氧化硅能促进二氧化硅还原反应加速进行。由上所述,硅铁冶炼的基本反应SiO2+2C+Si+2CO↑,这只是二氧化硅被还原的总反应,实际炉内的反应比这复杂得多。试验证明,氧化物的还原,是由高价氧化物逐步还原成低价氧化物。一般认为碳还原二氧化硅时,先生成中间产物一氧化硅,而后再被还原成硅。

在1700~1800℃冶炼硅铁时,二氧化硅先按下式被还原成一氧化硅:

![]()

然后大部分的一氧化硅气体在上升过程中广泛地和碳接触并作用,按下式还原成硅:

![]()

而生成的大部分硅与铁形成硅化铁:Fe+Si=FeSi。FeSi沉积于熔池中,而少部分硅将与二氧化硅作用生成一氧化硅,其反应式为:

![]()

生成的一氧化硅再和碳反应生成硅:

![]()

从上述反应式中,可以看到中间产物一氧化硅对促进冶炼反应的进行是个重要环节,在1700℃以上温度时,大部分一氧化硅挥发到焦炭气孔中,广泛地和碳接触并作用,按式(4-9)反应还原生成的硅,大部分与铁形成硅铁,少部分在高温区与二氧化硅作用,按式(4-10)反应生成一氧化硅,然后一氧化硅又和碳进行反应生成硅,结果反应连续不断地进行。由此可知一氧化硅不只是反应的中间产物,它还可以促进反应加速进行。

一氧化硅能促进二氧化硅还原反应加速进行。在较低温度下,焦炭加入量较多时,二氧化硅按下式反应生成中间产物碳化硅SiC:

![]()

生成的碳化硅在有铁存在时,可以在较低温度下被铁破坏,生成硅化铁:

![]()

在高温下,碳化硅则与一氧化硅和二氧化硅按下列反应而被破坏,生成硅:

生成的硅又与铁形成硅化铁。

反应连续不断地进行下去,因此,碳化硅促进还原反应的加速进行。

(2)生产过程。

硅铁的生产过程如图4-3所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-3 硅铁生产过程

硅铁的生产过程主要是:

1)配料。按焦炭、硅石、钢屑的次序进行配料,对冶炼75%硅铁的配料比一般为:硅石∶焦炭∶钢屑=100∶55∶13.6(质量比),配好的炉料倒入料斗,经皮带斜桥送入炉顶料仓。

2)冶炼。炉料进入矿热炉中,炉子用电由变压器经短网三相电极将电流导入炉内,电极通过与炉料间产生电弧发热传向装满炉料的炉膛,通过电弧热和电阻热,硅石得以还原成硅合金。在整个冶炼过程中,电极上电压和电流的强度是根据冶炼工艺参数设定的,不同的时期其电压和电流的数值也不同,也就是说输入炉内的功率不同,电极在炉内总是稳稳地插在炉料中,气体从整个料面均匀地逸出。

3)炉气。由矿热炉出来的炉气经冷却、除尘后排放。

4)出铁。矿热炉内还原生成的硅铁存在一定的程度时,用开堵眼机打开炉眼,放出硅铁合金后,再堵上炉眼。电炉2 h出炉一次,出铁完毕由牵引车拉到浇注间,由天车将铁水包吊起,浇注到锭模内。合金稍冷却后撬起,用天车吊到盛铁箱间,经冷却、破碎后,用平板车或装载机运往成品库。

5)精炼。为了满足产品出口和电工硅钢冶炼的需要,降低75%硅铁中Al、C、Ca、Ti等杂质含量。除了保证降低原料中A12 O3、CaO含量较低和合适的冶炼温度外,还需要采用精炼法或氯化法脱铝,使硅铁中的铝含量降至0.02%~0.10%。

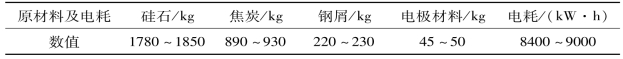

冶炼硅铁时,原材料及电耗都是很大的,生产1 t 75%硅铁时,原材料及电耗的参考数值见表4-6:

表4-6 生产1 t75%硅铁时的原材料及电耗

4.1.2.3 兰炭生产硅铁的效果

生产硅铁的碳质还原剂主要有冶金焦、石油焦、沥青焦、烟煤和木炭(或木块),其中冶金焦用得最多,后四种主要用于生产工业硅,烟煤和木炭常与冶金焦搭配用于生产硅钙合金。

为了降低硅铁生产成本和提高产品质量,我国从20世纪70年代开始,对兰炭制硅铁进行了一系列工业性试验,并在生产中得到广泛应用。

(1)褐煤兰炭生产硅铁。

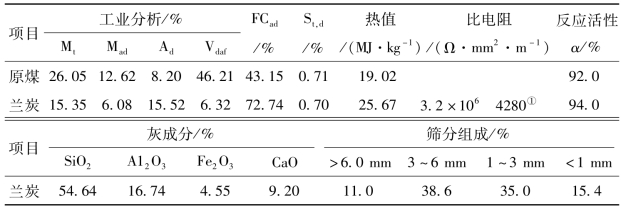

用海拉尔褐煤兰炭冶炼75%硅铁的兰炭特性见表4-7。由表4-7可以看出,通过多段回转炉(MRF)热解得到的海拉尔褐煤兰炭,其水分和挥发分较原煤有较大幅度的下降,全硫略有降低,兰炭的固定碳含量是原煤的1.7倍。这说明MRF热解工艺对褐煤有提高质量的作用。

表4-7 海拉尔褐煤及其兰炭的性质

注:①为煅烧比电阻(950℃)。

兰炭的比电阻和反应活性直接关系到冶炼产品的电耗和产量。海拉尔褐煤兰炭的比电阻为3.2×106Ω·mm2/m,950℃煅烧时比电阻为4280 Ω·mm2/m,比目前普遍使用的小粒冶金焦比电阻(1000~2000Ω·mm2/m)要高得多。化学活性94%,也高于小粒冶金焦(35%~60%)。兰炭灰成分以SiO2为主,高达54.64%。A12O3含量较低,仅为16.74%,这对降低硅铁的铝含量较为有利。另外,兰炭的粒度主要在1~6 mm之间(占73.6%),无需破碎,可直接入炉,降低了生产成本。由于兰炭具有比电阻大、反应活性好、A12 O3含量低及粒度适宜等特点,非常适于作为小型矿热炉炼硅铁的还原剂。

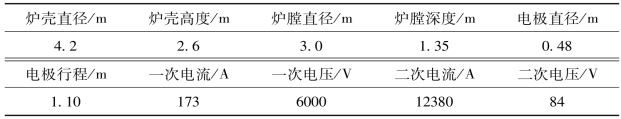

在齐齐哈尔旺达铁合金厂1800 KVA电炉上,进行了不同比例的褐煤兰炭配冶金焦炼硅铁的工业试验。电炉参数见表4-8。

表4-8 1800 KVA矿热炉参数

该厂原来使用的还原剂系从天津第二煤气厂购进的10~25 mm小粒冶金焦,经破碎到0~15 mm入炉,原料的分析数据见表4-9。

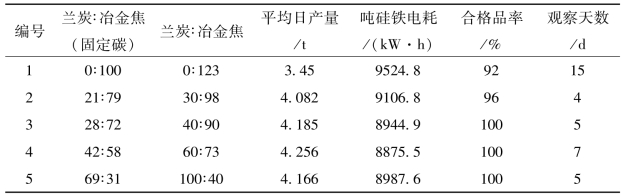

试验过程中除用海拉尔褐煤兰炭代替部分冶金焦外,其他条件未做任何改变。试验共进行了21天,试验过程中发现,随着兰炭配入量的增加,硅铁炉炉况变好,刺火减少,工人劳动强度下降,吨硅铁电耗降低。试验结果见表4-10。

表4-9 原料分析数据

注:①为煅烧比电阻(950℃)。

表4-10 配入海拉尔褐煤兰炭炼硅铁试验结果

从表4-10可以看出,当还原剂中配入占固定碳含量21%的兰炭后,吨硅铁的电耗较不配兰炭时下降了约418 kW·h,日产量增加了0.137 t;当兰炭在还原剂中占固定碳总量的42%时,吨硅铁电耗较完全使用冶金焦时下降了649.3 kW·h,电炉日产硅铁量增加0.311 t。将兰炭的配入量增加到69%时,硅铁的电耗及产量指标仍好于全部使用冶金焦时的情况,而且配入兰炭后硅铁的合格品率增加。海拉尔褐煤兰炭的价格较低,到厂价仅为小粒冶金焦的81.1%,且不需预先破碎。全面分析使用海拉尔褐煤兰炭的效益情况认为,兰炭的理想配比应为30%~70%(按固定碳计),在该范围内炉况好,硅铁日产量提高约0.221~0.311 t,吨硅铁电耗下降537~649 kW·h。

综上所述,海拉尔褐煤兰炭具有较高的比电阻和反应性能,这是其与冶金焦搭配使用时降低硅铁电耗、提高日产量的主要原因。但因为褐煤本身强度和热稳定性较差,导致海拉尔褐煤兰炭的粒度较小,绝大部分为0~6 mm(约占90%),而且兰炭的强度较低,活性较大,由此可使配入兰炭后的硅铁炉可能出现透气性不好、炉底缺碳及兰炭烧损大等现象。通过1800 KVA矿热炉冶炼试验发现,在一定范围内配入兰炭后炉子透气性良好,没有出现炉底缺碳和兰炭烧损大等现象。

分析认为,褐煤兰炭虽然粒度较小,但其密度较小(约450~550 g/mL),结构疏松,兰炭本身的大中孔也较多,所以并不会影响电炉的透气性。由于兰炭是与冶金焦搭配使用,冶金焦的反应性能较差,所以只要搭配比例合适,不会出现炉底缺碳现象。兰炭与冶金焦的替换比不随兰炭配入量的增加而增加,而是稳定在1.20左右,该数值恰好与两者应用基固定碳之比(79.22/66.57=1.19)相近,这说明兰炭的烧损与冶金焦接近。导致兰炭烧损不大的原因可能与配入兰炭后电极下插较深、炉料疏松、透气性好及炉况稳定有直接关系。

通过1800 KVA电炉冶炼试验表明:兰炭的理想配入量为占还原剂中固定碳的30%~70%,在该范围内硅铁炉炉况好,兰炭烧损少,产量增加0.221~0.311 t/(d·炉),吨硅铁电耗下降537~649 kW·h,产品的合格率增加。因此采用海拉尔褐煤兰炭代替部分冶金焦炼硅铁,是小型硅铁炉降耗、增产、提高产品质量的一条好途径。

(2)烟煤兰炭生产硅铁。

采用陕西省府谷县老高川前沙塔煤矿烟煤兰炭冶炼低铝75%硅铁,其不同焦炭性质及组成对比见表4-11,由表4-11可知,老高川兰炭最突出特点是灰分低,灰中A12O3含量低,适于冶炼低铝硅铁。

表4-11 不同焦炭的性质及组成比较

1997年5月26日至7月25日,在一台5 MVA电炉上全部使用老高川进行冶炼。此期间电炉运行平稳,电极深插,料面透气性好,火焰均匀,吃料块,无刺火、结壳现象,且产量、质量均有所提高,低铝硅铁比例增大。具体生产指标见表4-12所示。

表4-12 使用老高川兰炭冶炼低铝硅铁的指标

注:生产时所使用的其他原辅材料没变,7月份电极硬断影响较大。

试验表明:使用老高川兰炭冶炼低铝硅铁,与以前相比较,具有兰炭价格低,能降低电耗(下降260kW·h左右)、提高产量等特点。

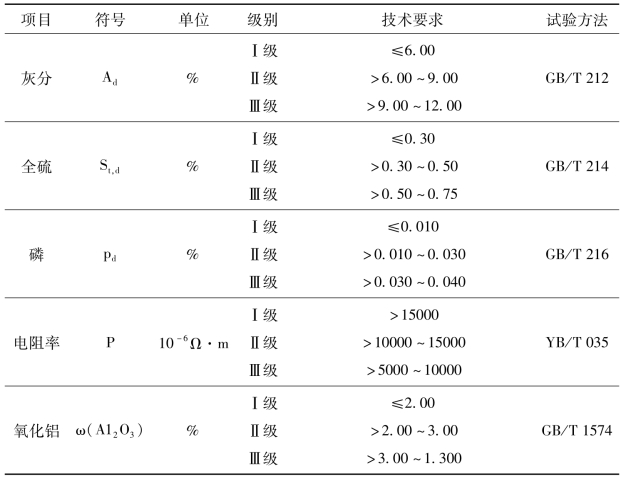

经过30多年的研究和发展,兰炭制硅铁的生产技术日益成熟。为了进一步促进兰炭制硅铁的推广应用,在国标(GB/T 25211—2010)兰炭产品技术条件中,对兰炭作为还原剂用作铁合金等冶炼提出了具体要求,见表4-13。

表4-13 用作铁合金等冶炼用还原剂的兰炭产品技术要求和试验方法

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。