2.2.5.1 生产工艺

30×104 t/a榆林混煤(0~30 mm)干馏技术生产工艺流程叙述如下:

(1)洗煤系统。

原煤由受煤斗给入,进入原煤皮带,原煤皮带把原煤运到洗选车间进入跳汰机分选。分选出的精煤产品经直线振动筛脱水,脱水后进入精煤皮带,并送入下序的备煤系统。筛下水进入高频筛脱水,脱水后产品用末煤输送带运到末煤场地,高频筛筛下水用泵打入高效深锥浓缩池。深锥浓缩机底流出的煤泥用压滤机压滤脱水。浓缩池溢流和压滤机滤液混合入循环水池,循环使用。跳汰矸石,经斗子脱水提升后去矸石溜槽。跳汰中煤,经斗子脱水提升后去中煤溜槽后,再次进入洗选循环。

(2)备煤系统。

生产兰炭所用的原料煤为0~30 mm的混煤,总含水率(包括内在和外在水分)不大于13%,且粒径分布小于6 mm的粉煤小于10%。混煤用提升皮带输送至储煤仓。

(3)干燥系统。

由备煤工序送来的入炉混煤,经提升皮带机输送至干馏炉炉顶储煤仓,在储煤仓内设置有往复移动的散煤平料机,使皮带机输送至储煤仓内的混煤能均匀地平铺在储煤仓内部。

送入储煤仓内的混煤呈平行垂直向下移动,先进入干馏炉的干燥段,在干燥段内以煤气作燃料,用燃烧器内燃烧产生的高温烟气与循环除尘烟气混合至350℃,作为混煤干燥热源。干燥过程中产生的烟气温度为120℃,由于气流夹带作用,其烟气中含有小于0.2 mm的煤尘。然后将含尘烟气送至布袋除尘器,脱除含尘后的烟气一部分经循环烟气风机增压后循环使用,一部分送至界外进行脱硫处理后,高空排放。

(4)干馏系统。

从干燥段出来的混煤温度升至150℃,其游离水已被脱除,脱水后的混煤平行垂直向下移动进入干馏炉干馏段。在干馏炉干馏段上部设置有回收热解油气的集气罩,中部设置有增加混煤透气性的分料器,下部设置有12个炭化室,在炭化室设置两级燃烧器,对经过炭化室的混煤进行贫氧燃烧加热。贫氧燃烧产生的热载气透过煤层空隙,对垂直向下移动的混煤进行接触换热,受热后的混煤发生热分解反应,热解油气与热载气上行,经集气罩进入油气旋风除尘器,除尘后的热解油气送至油气回收装置。

干馏炉干馏段的混煤,自上而下移动,与由燃烧室送入的高温气体逆向接触,混煤在此段被加热到600~700℃,后炭化为兰炭,兰炭由炭化室进入冷却段。

(5)冷却系统。

由炭化室排出的高温兰炭,进入兰炭余热回收换热器,在换热器中水被汽化为水蒸气,然后水蒸气进入汽液分离器,在汽液分离器内分离出0.7 MPa(G)饱和蒸汽,除部分进行预热外,其余送出装置。

(6)熄焦系统。(https://www.xing528.com)

高温兰炭经兰炭余热回收换热器后,可使兰炭温度由650℃降为200℃左右。在干馏炉冷却段底部,设有水雾喷淋熄焦装置。当喷淋水雾接触到热兰炭时,水变为蒸汽时的快速膨胀力使蒸汽流动通过兰炭层。利用蒸汽对料仓内兰炭进行熄焦,减少了水与兰炭的接触时间和用水量。兰炭最后由推焦机往复推出,落至底部刮焦机,由刮焦机刮出炉底,经称重皮带计量后用皮带输送机送至兰炭产品库。

2.2.5.2 YLS型炉特点

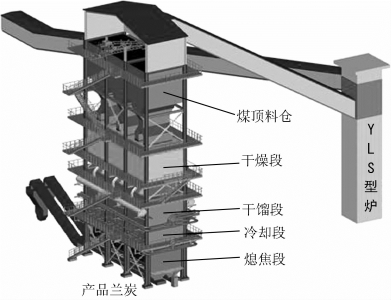

30×104 t/a榆林混煤YLS型干馏炉自上而下由炉顶料仓、干燥段、干馏段、冷却段、熄焦段等五部分组成,如图2-14所示。

YLS型炉的主要特点是:

(1)炉顶料仓设有散煤平料装置,可以保证原煤均匀地进入干燥段,以确保干燥段的干燥效果;

(2)干燥段与干馏段分设,由干燥段将原煤中的外在水分脱出,不仅降低了干馏段的热量消耗,更重要的是可使生产过程中产生的废水减少60%以上;

(3)干馏段采用复合式布气方式,可以保证混煤充分干馏,由此能提高焦油的收率(提高1%以上);

(4)冷却段采用直立多排换热器,可将高温兰炭由600℃降温到200℃左右,不仅可副产0.7 MPa的饱和蒸汽,大幅度提高了系统的热效率,使兰炭余热回收率达到80%以上,同时也能显著节省水雾熄焦的用水量(清水);

(5)熄焦段采用水雾熄焦(清水),可以有效地提高兰炭产品质量。

图2-14 YLS型炉结构示意图

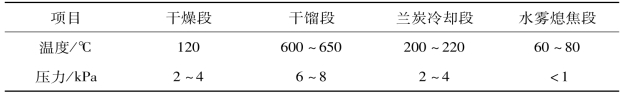

2.2.5.3 工艺条件

主要工艺条件见表2-14。

表2-14 主要工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。