多年来,在榆林煤的干馏生产过程中,内热式直立炉已被广泛应用,对促进榆林兰炭产业的发展具有重要作用。

目前,榆林兰炭生产工艺中主要采用SH 2007型炉、SJ型炉、RNZL型炉等三种炉型。

2.1.1.1 神木县三江煤化工有限责任公司SJ型炉生产工艺

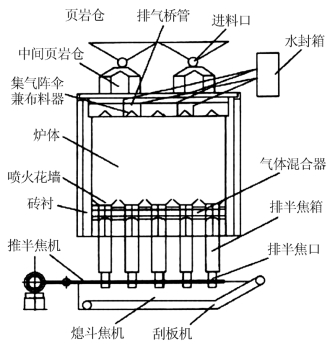

SJ低温干馏方炉是神木县三江煤化工有限责任公司在鲁奇三段炉的基础上开发而成的。该工艺主要以神木地区的块状烟煤为原料生产兰炭。该公司设计的SJ低温干馏方炉技术已经被哈萨克斯坦共和国欧亚工业财团引进,2006年投入生产,加工能力为30×104 t/a。到目前为止,SJ系列低温干馏方炉有单炉年产兰炭7.5×104 t/a、10×104 t/a两种炉型。炉型结构如图2-1所示。

SJ低温干馏方炉(图2-1)分为干燥段、干馏段和冷却段三个部分。干馏炉的加料装置是由炉顶可逆式皮带运输机、炉顶煤仓和辅助煤仓组成。加料为连续加料,炉顶煤仓不能缺料,以防止空气窜入炉内。干馏段为干馏炉的主要部分,外壳为钢板焊制的方箱,内衬耐火砖,炉内上部有集气阵伞兼布料器,下部有喷火花墙、排焦箱。

图2-1 SJ-Ⅳ型干馏方炉结构示意图

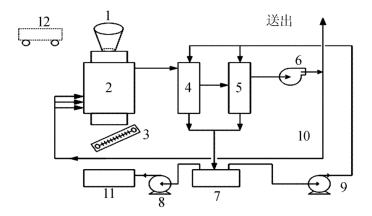

该法生产工艺流程如图2-2和图2-3所示。

由备煤工段运来的合格入炉煤,经电液动平板闸门和辅助煤箱装入,通过煤仓布料器进入干馏室,使煤能布料均匀地入炉并自上而下移落,与燃烧室送入的高温气体逆流接触。干馏炉的上部为预热段,块煤在此段被加热到400℃左右;接着进入干馏炉中部的干馏段,块煤在此段被加热到600℃左右,并被热解为兰炭和荒煤气。

图2-2 SJ低温干馏生产工艺流程

1-储煤斗;2-焦炉;3-焦炭刮板机;4-文氏管塔;5-旋流板塔;6-鼓风机;7-焦油氨水沉降池;8-焦油产品泵;9-热氨水喷洒泵;10-回炉加热煤气管道;11-焦油池;12-上煤车

图2-3 60×104 t SJ-Ⅲ低温干馏方炉生产现场

煤干馏过程中产生的荒煤气与进入干馏炉的高温废气混合后,通过煤气收集罩,经上升管、桥管进入集气槽,120℃左右的混合气在桥管和集气槽内经循环氨水喷洒冷却至80℃左右。煤气经文氏管塔、旋流板塔洗涤,在风机的作用下回炉加热。焦油进入沉淀池脱水,然后集中在焦油池进行静置恒温加热和二次脱水,脱水后的焦油即为产品。干馏段下部兰炭通过冷却段,并经排焦箱冷却,最后被推焦机推入炉底水封槽内被冷却至50℃左右,然后排出。出焦设备有推焦机、刮板机和熄焦池。推焦机往返运动,把兰炭从炉盘上推到熄焦池内,由刮板机刮出。刮板机出焦口设有烘干机,确保兰炭的水分控制在12%以下。熄焦池水位保持一定高度,防止炉内气体漏出。

直立干馏炉加热用的煤气是经冷鼓工段净化和冷却后的回炉煤气。空气由离心风机鼓入,煤气和空气在文氏管内混合均匀喷入花墙内,经花墙孔喷出进入炉内燃烧,与循环冷却煤气及水封产生的水蒸气混合成干馏用的热载体将煤块加热干馏。煤气由炉顶集气阵伞引出进入冷却系统,实现了加热均匀和煤的低温干馏。

2.1.1.2 中钢集团鞍山热能研究院有限公司RNZL型炉生产工艺

中钢集团鞍山热能研究院有限公司于1980年自主研发了以长焰煤、不黏煤或弱黏煤块煤为原料的内热式直立炉干馏工艺技术及装备,用于生产兰炭。2006年中钢集团鞍山热能研究院有限公司在内蒙古鄂尔多斯地区和陕西榆林地区建设了规模为(30~60)×104 t/a的直立炉兰炭生产装置。

(1)工艺流程。

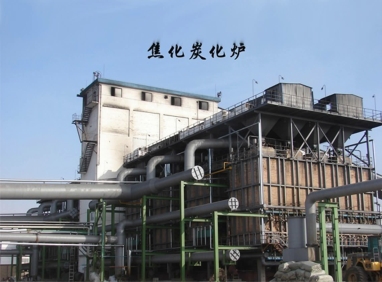

RNZL型直立炉工艺由备煤、炭化、筛焦、煤气净化和污水处理等五部分组成,其主要工艺参数见表2-1,生产现场如图2-4所示。

表2-1 RNZL型直立炉的主要工艺参数

图2-4 中钢鞍山热能研究院内热式干馏炉生产现场

由备煤工段运来的块煤首先装入炉顶上部的煤仓内,再经电液滚筒放煤和辅助煤箱定期将煤装入炭化室内。加入炭化室的块煤自上而下移动,与燃烧室送入炭化室的高温气体逆流接触。炭化室的上部为干燥预热段,块煤在此段被加热到200~300℃左右;块煤继续向下移动进入炭化室中部的干馏段,块煤通过此段被加热到700℃左右,并被炭化为兰炭;兰炭通过炭化室下部的冷却段时,被通入此段熄焦产生的蒸汽和熄焦水冷却到80℃左右。熄焦采用湿法熄焦方式或低水分熄焦方式,然后用板式排焦机连续排到胶带输送机上。

块煤在炭化过程中产生的荒煤气经上升管、桥管进入集气槽。荒煤气在桥管和集气槽内经循环氨水喷洒,被冷却至70~80℃左右。冷却后的煤气经吸气管与冷凝下来的氨水焦油一起进入煤气净化工段。

直立炉加热用的煤气是经过煤气净化工段进一步冷却和净化后的煤气,直立炉加热用的空气由空气鼓风机加压后供给。煤气和空气经烧嘴混合,在水平火道内燃烧。燃烧产生的高温烟气,通过在炭化室侧墙面上均匀分布的进气孔进入炭化室,利用高温烟气的热量将块煤进行炭化。烧嘴设上下两层,加热以下层为主,上层主要起安全作用。

(2)炉体结构。

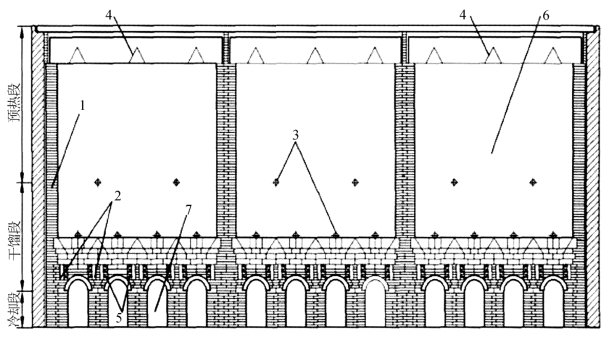

中钢集团鞍山热能研究院有限公司的内热式直立方炉炉体结构如图2-5所示。炭化室从上至下分为干燥段、干馏段、冷却段。干馏室上部设有布料板,其顶部设有排气口,在炉内设有加热气体室,在加热气体室内设有调节板和气体分配砖,炉体侧面设有煤气烧嘴,四周设有护炉铁件。直立炉的每孔干馏室的横断面为变截面,炉内由异型耐火砖砌成多层耐火砖环形结构。

图2-5 中钢鞍山热能研究院内热式直立干馏炉

1-排气口;2-炉顶分布板;3-煤料;4-干馏室;5-气体加热室;6-气体分配砖;7-调节板;8-耐火砖环形结构;9-护炉铁件;10-烧嘴

一定粒度的煤料经干馏室4顶部的布料板2进入干馏室4,煤料3自上而下移动,通过调节板7和气体分配砖6与来自加热气体室5的加热气体逆向接触,煤料3被加热、干馏成兰炭后,由炉底排出。干馏煤气导出经冷凝回收焦油后,煤气经过净化处理,一部分返回作为回炉煤气。

(3)炉型特点。(https://www.xing528.com)

1)炉容大型化。炭化室长度及高度分别可达3600 mm和8200 mm,炭化室有效容积可达21.23 m3,为直立炭化炉的稳产、高产提供了有利条件。

2)双火道设计。每孔炭化室两侧分别设有上下两层独立的水平火道,可灵活地调节每孔炭化室的温度分布,确保整炉产品质量均匀、稳定。下层火道加热方式以内燃内热方式为主,上层火道采用燃烧室燃烧辅助加热,起到安全生产作用。

3)高效燃烧室。精确设计燃烧室容积和气孔数量,使煤气和空气在燃烧室充分燃烧,热废气均匀进入炭化室,从而有效地防止挂渣和进气口的剥蚀。

4)高效率换热。内热式直立炉主要靠高温气体与块煤直接接触进行对流换热,燃烧废气与物料温差较小,传热效果好,热效率高。

5)炉顶压控自动化。采用大循环稳压、小循环微调的方法实现炉顶压力自动调节控制。

6)炉顶布料自动化。通过优化控制方法稳定炉压、稳定各炉的操作,实现炉顶布料的自动化。

2.1.1.3 陕西冶金研究设计院有限公司SH 2007型炉工艺

2007年,陕西冶金设计研究院有限公司在原有SH 2005和SH 2006炉型的基础上进行改进和设计开发出了年产兰炭10×104 t的炉型,命名为SH 2007型内热式直立炭化炉。2008年9月,神木县大柳塔华盛机制兰炭厂SH 2007型内热式直立炭化炉顺利投产。

SH 2007型内热式直立炭化炉单炉产能为10×104 t/a。设计时预留有超产2×104 t/a的富余量,为了布料均匀、加热均衡,每座炉设计为3孔12门。炉组布置根据总规模及地形来确定,年生产规模120×104 t/a采取每6座为1组(2×6)。储煤塔布置在两炉组中间上部。

(1)炉体结构。

SH 2007型内热式直立炭化炉的炉体结构如图2-6所示。该炉型由3孔炭化室、12个排焦口组成,炉体从里往外分别由内部耐火砖布气花墙、中心隔墙、耐火砖内墙、保温隔热层和红砖外墙组成。炭化室从上至下分为预热段、干馏段和冷却段,干馏段采用高铝砖砌筑,耐火砖错缝排布。在干馏段外侧设置燃烧室,煤气与空气在燃烧室内燃烧生成高温烟气,高温烟气经燃烧室和炭化室干馏段间隔墙的布气孔进入炭化室。

该炉型有如下结构特点:

1)炉体结构简单,造价低、高效内燃、中温干馏,兰炭、中温煤焦油和煤气质量有保障。耐火材料用量少,炉体主要选用黏土质和高铝质致密性耐火材料,对于局部摩擦阻力较大部位则采用钢纤维增强耐火浇注材料。

2)炉顶部安装有集气罩,起到布料均匀、集气的作用。

3)炉上、中、下部和排焦口均装有测温装置。

4)供给炉内的加热煤气和空气均设有计量装置和燃气混合装置。

5)单座产量10×104 t/a,设计时预留超产2×104 t/a的余量。

6)采用连续上煤定时自动布料、水封密闭排焦,环保效果好。

图2-6 SH 2007型内热式直立炭化炉的炉体结构

1-直立炭化炉炉体;2-燃烧室;3-测温孔;4-集气罩;5-布气孔;6-炭化室;7-排焦口

(2)生产工艺流程。

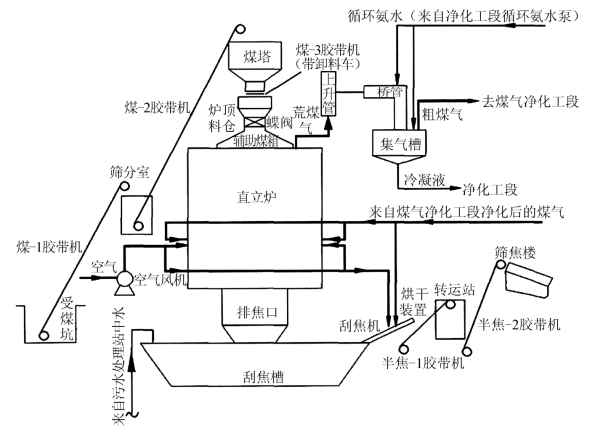

SH 2007型内热式直立炭化炉的工艺流程如图2-7和图2-8所示。块煤由炉顶部加入,在炉顶预热段被预热到360~400℃左右;接着进入炭化室中部的炭化段,块煤在此段被加热到680~720℃左右,并被炭化为兰炭;兰炭通过炭化室下部的冷却段时,经排焦箱与炉底水封槽内产生的水蒸气换热冷却至200~160℃左右;然后由推焦机推入炉底水封槽内,冷却到50℃左右由刮焦机刮出,通过刮焦机尾部时经烘干后落入兰炭料仓,最后进入筛焦运焦系统。

图2-7 SH 2007型内热式直立炭化炉工艺流程

图2-8 SH 2007型内热式直立炭化炉生产车间

煤料炭化过程中产生的荒煤气与进入炭化室的高温烟气混合后,经上升管、桥管进入集气槽,120℃左右的混合气体在桥管和集气槽内经循环氨水喷洒被冷却至80℃左右。混合气体和冷凝液送至煤气净化工段。

回炉煤气是经煤气净化工段净化和冷却后的煤气,助燃空气由离心风机鼓入,两种气体在砖砌煤气道内经混合燃烧器后进入直立炉燃烧系统;燃烧产生的高温气体,通过燃烧室两侧的进气孔进入炭化室内,利用高温气体的热量将煤料进行炭化。

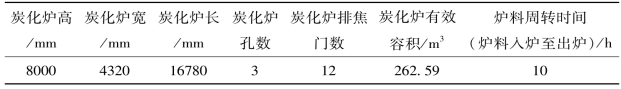

(3)主要技术参数。

SH 2007型内热式直立炭化炉结构简单,耐火材料用量少,炉体主要选用黏土质和高铝质致密性耐火材料,主要技术参数见表2-2:

表2-2 SH 2007型内热式直立炭化炉主要技术参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。