若以演进时间来看,TPM的演变可以分成以下几个阶段(中嶋清一,1995;McCarthy,2004):

• 1950年以前:事后维护(Break-down Maintenance,BM)。

• 1950年以后:预防维护(Preventive Maintenance,PvM)。

• 1960年以后:改良维护(Corrective Maintenance,CM)。

• 1960年以后:维护预防(Maintenance Prevention,MP)。

• 1971年起:全面生产维护(Total Productive Maintenance,TPM)。

• 1980年起:预知维护(Predictive Maintenance,PdM)。

• 2000年起:全面生产管理(Total Productive Management,TPM)。

• 2002年起:精益生产制造(Lean Total Productive Manufacturing)。

在1950—1970年,可以说是专门维护部门的设备管理时代,而自1970年之后,则进入总合的设备管理时代(中嶋清一,1995)。兹将其演进的各阶段整理见图2.3-1。

在1980年之前,设备的维护多偏重在以时间为基础(Time Base)的活动上,如每日点检、周维护、季维护等活动,此后,才慢慢转向以依照设备产生的各种条件来决定维护的需求,即除了以设备运转时间为基础的定期维护之外,也加入了监视设备状态的动作,并以异常发生的特征(Condition Base)决定是否进行维护或维护的动作。

图2.3-1 生产维护的历史

上述有关TPM的演进及其意义,分述如下:

(1)1950年以前:事后维护(Break-down Maintenance,BM)

事后维护是指当设备发生故障或性能显著劣化,导致停止运作时才进行维修的维护方式,一般实施方式分为突发修理(或抢修)和事后修理。突发修理通常是因为无替代性设备或急着必须使用该设备生产的情况;事后修理则因有其他替代方案,而等待一段时间才进行维修。

(2)1950年以后:预防维护(Preventive Maintenance,PvM)

日本在1951年自美国引进设备的预防维护观念,所谓是故障前的预防维护,是指依计划实施点检、调查,让设备在故障轻微甚至异常发生前即予以预防,包括设备的调整、清扫、修理等。通常预防维护可以分成五类:

1)日常维护:如给油、点检、调整、清扫等。

2)巡回点检:维护部门进行的点检工作(约每周或每月一次)。

3)定期整备:调整、换油、零件替换等。

4)预防维护:在巡回点检时发现异常的维护或修理。(https://www.xing528.com)

5)更新修理:劣化后的回复修理。

Tsaietal.(2001)针对机械系统(Mechanical System)中某些重要且易劣化组件(Deteriorated Components),提出一包含改善因子的周期预防维护模型,通过预防维护以改善组件的可靠度水平,并由定量评估程序(Quantitative Assessment Procedure)来估算改善因子。Tsai et al.将预防维护分成加润滑剂、清扫、调整或校准、锁紧、添加消耗性原料与简易维修六种维护活动,而其执行概率以pij表示,其中,i为组件编号,j为维护活动的种类。系统内每个重要组件的可靠度改善水平为dij,其值介于0与1之间,根据预防维护所执行活动的概率和组件改善的水平则可求出改善因子mi,其关系式如下式所示。

(3)1960年以后:改良维护(Corrective Maintenance,CM)

初期的改良维护,焦点放在当设备出现故障时的维修,后来则偏重于将设备的缺陷恢复至规格条件或使设备容易测量劣化、调整与复原的一种维护活动。一般改良维护活动分成以信赖性为主及以维护性为主两大类型,以信赖性为主的活动,强调以“不发生功能降低、功能停止的设备”为目标;以维护性为主的活动,则以“容易测定劣化及复原的设备”为目标。

(4)1960年以后:维护预防(Maintenance Prevention,MP)

维护预防完全针对设备的作业方式进行改进,初期从设备的易维护(Easy Maintenance)着手,但终极目标则为维护预防设计(MP Design),即通过设备的运转、维护来认识解决不良的方法,换句话说,将既有设备的改良点当做资料加以收集、整理,并将其回馈至设计部门,其目的在于设计出真正容易操作、易于维护及提高信赖度的设备,而其终极目标则是从设计时间就将设备设计成免维护(Maintenance Free)。

(5)1971年起:全面生产维护(Total Productive Maintenance,TPM)

全面生产维护将以往以设备维护部门为维护唯一人选的方式,扩展为以设备相关的人员(如设备计划、设备使用及设备管理部门的人员),另外,将以往的一些维护活动变成系统化、步骤化的方式,扩展为一个改善性的活动,而不仅停留在单点式的维护动作,依据系统化的活动过程,主动寻找问题、解决问题,促使设备的效率化朝向极限发展。

(6)1980年起:预知维护(Predictive Maintenance,PdM)

依据高桥义一(1985)的描述,预知维护是一种以设备的劣化状态为基准,来决定维护的时间点的预防维护的方法。以前并非没有预知维护的模式,早在20世纪50年代的预防维护中,就有预知维护的做法,不过由于相关设备价格高昂,因此在企业应用得并不普遍,随着科技化的程度越来越成熟,相关电子产品的价格也不再高不可攀,因此,一些诊断仪器可以慢慢导入企业中,针对某些特殊的点(如压力、热力、裂痕、振动等)进行监测或记录其趋势,让维护人员可以依据数据来进行判断,不再像以前完全必须靠经验或等故障停机后才能采取措施,这样就可以避免产生“过度维护(Over Maintenance)”的情形发生,对于设备的稼动率提升有非常正面的帮助。

(7)2000年起:全面生产管理(Total Productive Management,TPM)

早期的维护皆侧重于生产单位,但随着时代的变迁,支持部门如何扮演服务生产部门的角色,让客户满意以达成企业经营效益最大化,成为企业面临的挑战。因而原来点的改善,慢慢转换成面的活动方式,除了追求设备效率化,也要经由这些活动的过程,培养出能够抵抗严酷的企业经营竞争环境的人才。

TPM从初期的“生产部门的TPM”到目前“全公司的TPM”的全新展开,从以往强调五大支柱到目前八大支柱,从六大损失至十六大损失的改善,甚至目前有所谓二十一大损失改善,这些都是在活动领域上扩大的表现。在经济趋向零增长的时代里,TPM该如何应对,其任务备受关注。前些年美国风行的流程再造(Re-engineering),在TPM也是保有其精神,尤其在同步工程(Conclusion Engineering,CE)、新制品、新设备的初期管理体制方面,可以说彻底发挥了这种精髓。

(8)2002年起:精益生产制造(Lean TPM)

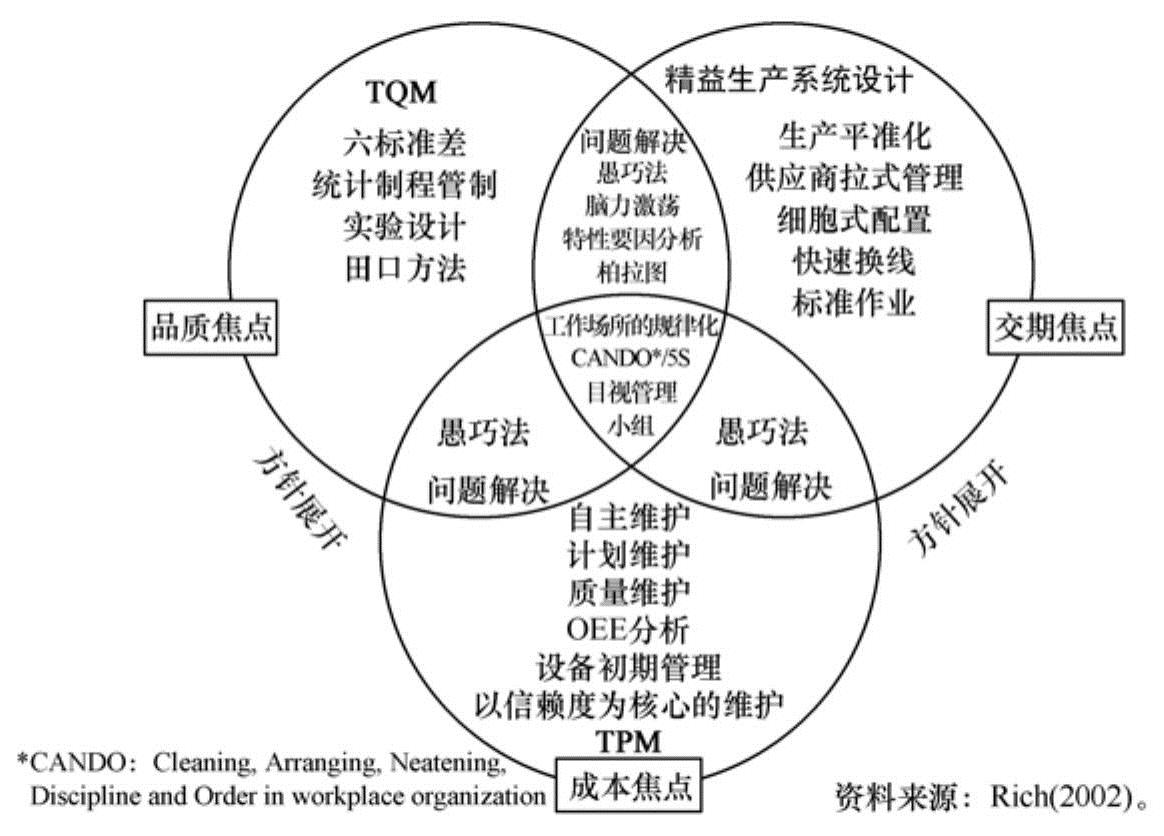

McCarthy(2004)提到,由于企业面临的已经是一种全球化的竞争,不再只是国家或区域的限制,因此,企业本身若没有朝向世界级的水平迈进,将会快速面临被淘汰的命运。因此,有些学者开始研究将精益思维(Womack and Jones,1996)与全面生产制造融合为精益生产制造(Lean TPM),将其重点放在充分利用完成工作的智慧能力、运用这些能力制造更好更便宜的产品,并达成世界级制造标准(见图2.3-2),以便从竞争者中突显出来。

如同传统TPM以设备总合效率(Overall Equipment Effecti-veness,OEE)为改善的主要衡量重点(Nakajima,1988),在精益TPM则增加一些衡量指标(见图2.3-3)。

图2.3-2 世界级制造技术

图2.3-3 精益TPM的衡量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。