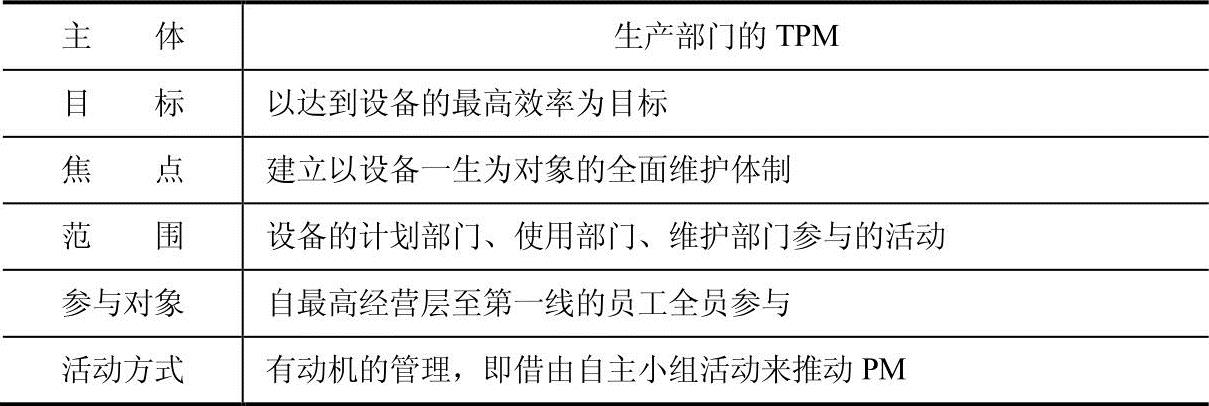

TPM比较明确且完整的定义,最早是在1971年,由日本设备工程师协会(Japan Institute of Plant Engineers,JIPE)针对TPM做的定义(Tsuchiya,1992)(见表2.2-1)。

表2.2-1 1971年TPM的定义

资料来源:参考Nakajima(1995),pp.47-48整理。

在1971年的TPM定义中,是以设备为中心来进行改善的,焦点在设备面,活动的主体则以生产部门为主,虽然参与的对象是全员,然而这个时期的全员比较偏重在生产部门全员。以当时这样的定义范围,主要的实施内容分成五个,分别是:

1)设备效率化的个别改善(以管理者及技术支持者来进行六大损失的对策)。

2)建立以作业人员为中心的5S(自主维护)体制。

3)建立维护部门的计划维护体制。

4)操作及维护技能的训练。

5)建立设备初期管理的体制。这段时间的实施重点,完全以设备为中心来展开活动。

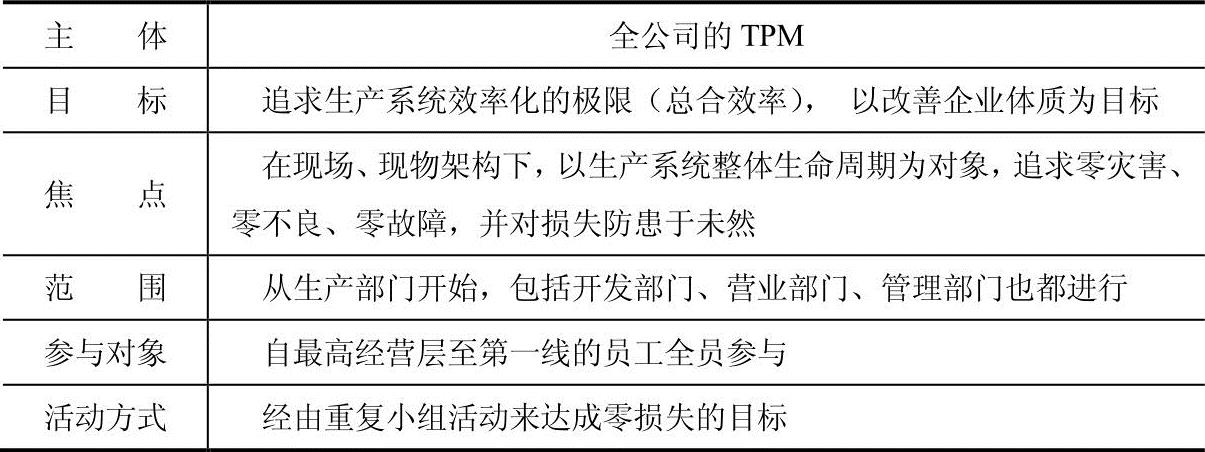

而从1989年的定义来看(见表2.2-2),焦点已经由以设备为中心扩展到以企业为中心,实施内容由五大重点扩大成八大重点,也就是目前一般企业实施TPM时所称的八大支柱,这八个重点分别为:

1)设备效率化的个别改善。

2)自主维护体制的确立。

3)计划维护体制的确立。

4)MP设计和初期流动管理体制的确立。(https://www.xing528.com)

5)建立质量维护体制。

6)教育训练。

7)管理间接部门的效率化。

8)安全、卫生和环境的管理。以往的五大支柱皆以设备关系者为重点,而八大支柱则不再局限于此,其内容甚至隐含质量、环境及安全管理(QuEnSH)的概念。

表2.2-2 1989年TPM的定义

资料来源:参考Nakajima(1995),pp.47-48整理。

但是随着经济环境的变化,TPM已经有朝着全公司、各种行业,甚至跨国界不断扩大实施的趋势发展,在1989年的定义中,可以看出这之间的演变:

1)以往以改善人与设备来达成设备最高效率的目标,现在则追求生产系统的最高效率化,来达成改善企业体质的目标,强调的是投入与产出的概念,即最小投入与最大产出,这其中则隐含着彻底追求零损失的概念。

2)在已构筑成形的生产系统中,以设备全体生命周期为对象,追求零故障、防止损失发生。这是达成前项TPM定义的手段和方法,事实上,这不仅指已构筑成形的生产系统而已,还包括构筑生产系统前的设计,及构筑阶段的设备整体生命周期。其次,要使设备损失为零,需建立防患损失于未然的结构,并表现于生产系统中的“现场、现物”,这是TPM的一大特色。

3)企业的问题,不是仅由生产部门或设备便能解决的,其他相关部门如研发设计、营销业务、管理、采购等部门,应该都要扮演生产效率化、企业经营最大效益的支持角色。

4)自经营者至第一线从业人员全体参与。任何活动成功的关键因素之一就是人员的想法改变,TPM对于这点也是特别强调,而且从1971年以来的定义就一直维持不变,显见其重要性。

5)为了贯彻零损失,从早期自主性小组的改善模式,进而演化成重复小组的模式,即将改善活动整合至行政组织之中,经由这样的组织活动,将上层的目标快速传达至第一线,而第一线的执行状况,也能快速掌握与修正,这对于目标执行的贯彻性,有非常重要的影响。

由新的定义内容来看,通过TPM无疑能走向生产系统全面改善的方向,只不过仍然是以设备为中心主体来展开,换句话说,对于设备的认识程度与操作技能层次,将与TPM的执行成效有极为密切的关系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。