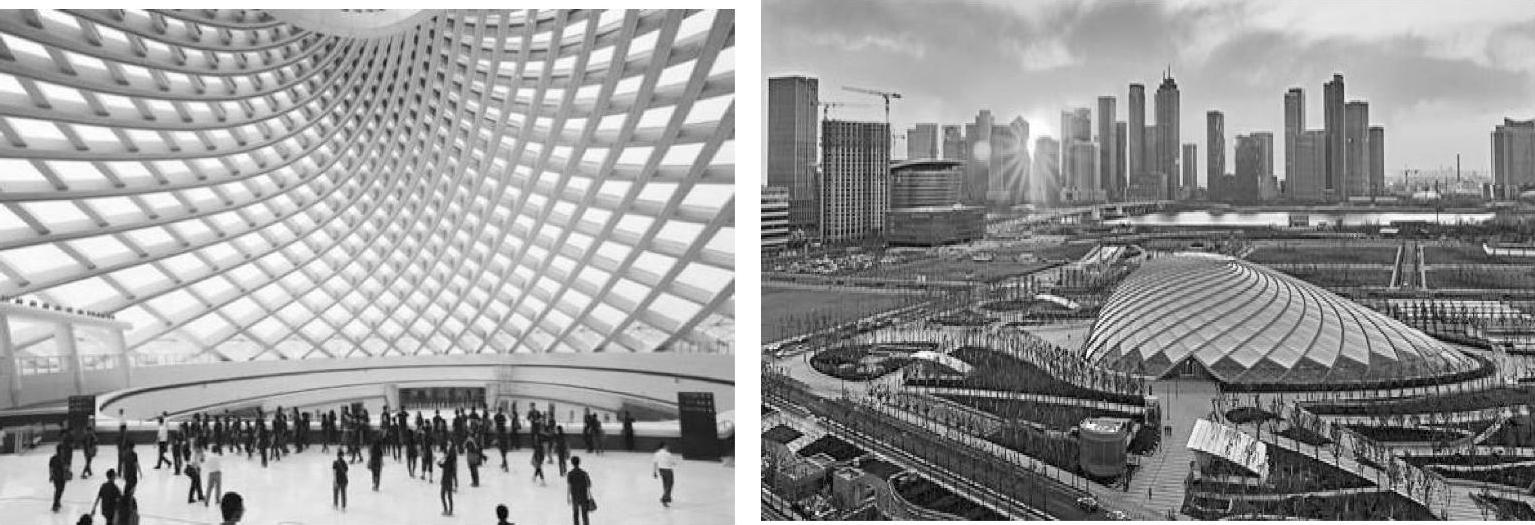

BIM技术的发展和应用在钢结构领域发展迅速,其应用的深度、广度对钢结构施工质量的提升具有非常重要的作用。钢结构设计软件Tekla可以建造完整的模型,包含钢结构截面、材质、标高等几乎全部构件信息。通过Tekla建造的钢结构BIM模型也可生成钢结构算量所学的各种材料清单,其构件信息的细致程度可以在施工过程中的加工制作、现场安装、验收全过程质量管理中应用,实现钢结构全生命周期的质量管理。利用上述BIM软件建立钢结构三维设计模型,利用软件的计算功能完善钢结构梁柱节点、梁梁节点连接的细部设计,包括节点的尺寸、节点板厚度、高强度螺栓的等级、数量、布置形式等节点设计,并利用BIM软件内嵌结构计算软件对钢结构节点自动进行受力分析验算。在建立钢结构模型过程中,可以随时通过漫游从任意角度查看钢结构模型的整体和细部情况,最终可以随时生成二维施工图纸,方便在钢结构施工及验收全过程管控工程质量。BIM技术的应用对异型及复杂造型的钢结构工程设计、施工具有非常重要的作用(图10-2)。

图10-2 大型铁路综合交通枢纽钢结构贝壳状造型

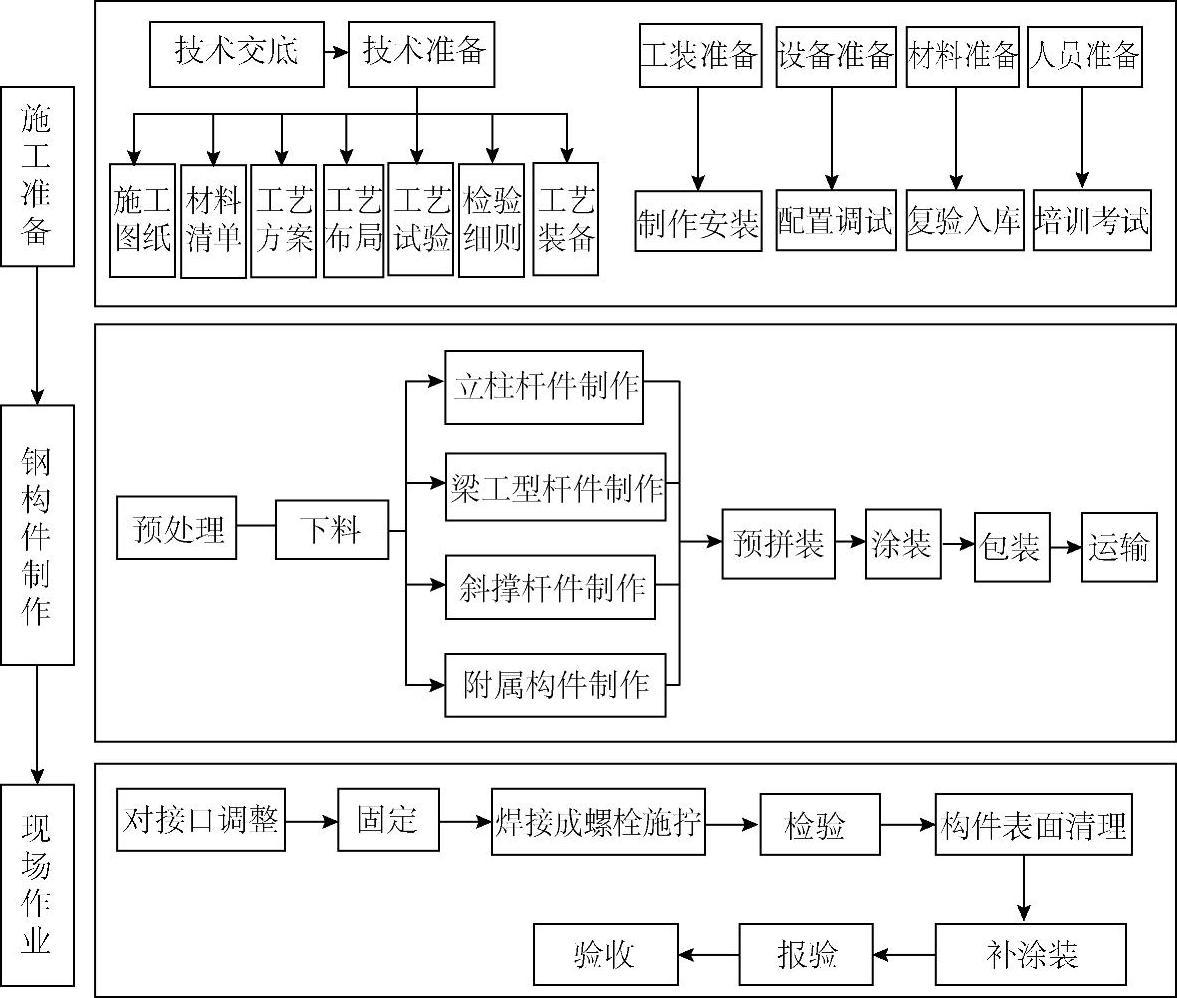

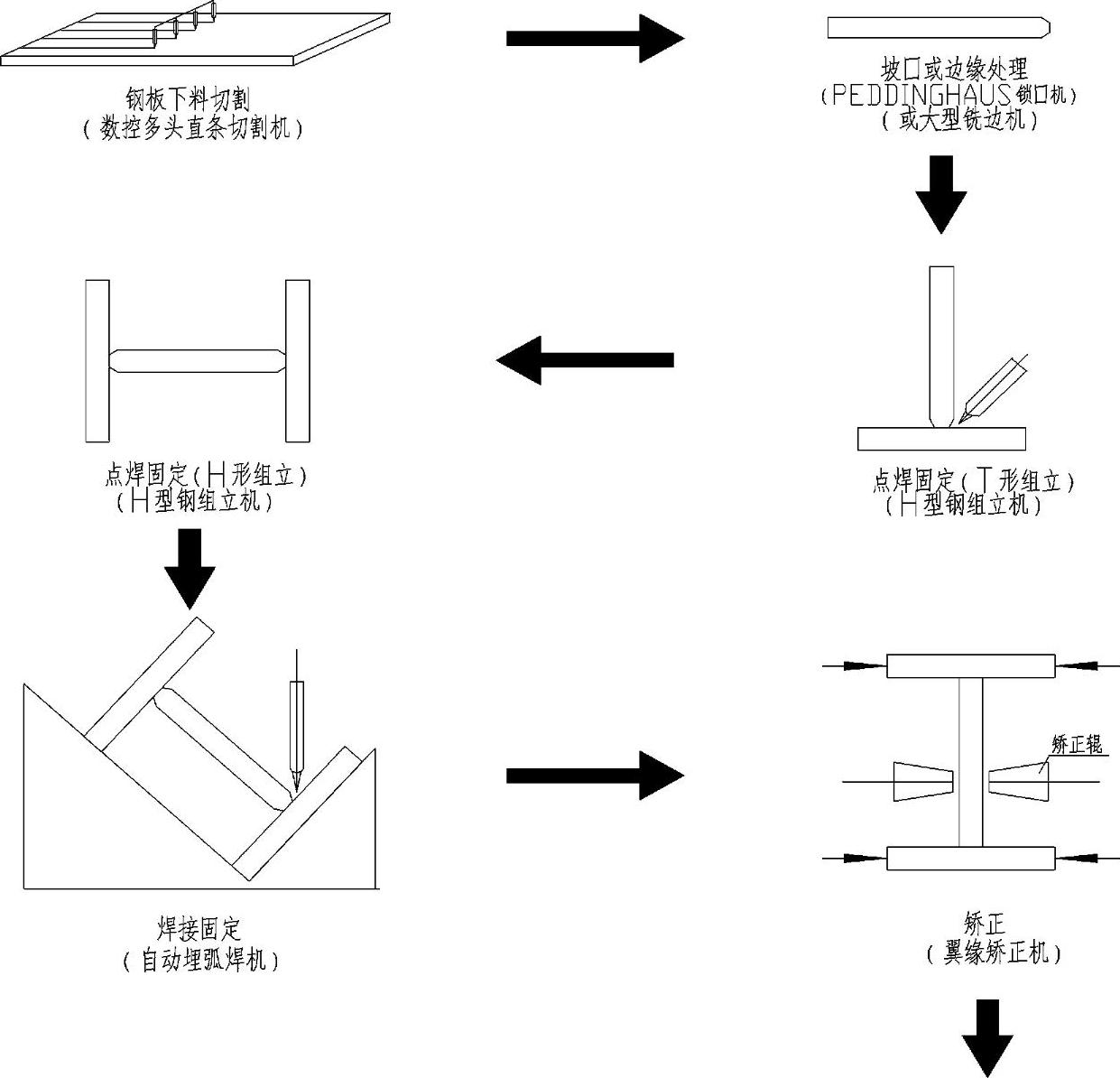

1.钢结构传统施工总体工艺及检验流程

钢结构制造总体工艺流程以及钢结构质量检验程序流程如图10-3、图10-4所示。

综合钢结构制造总体工艺流程及钢结构检验程序流程,钢结构质量控制主要体现在原材料控制、钢结构下料加工、钢结构现场安装作业几个环节,通过BIM技术的应用,对钢结构施工的各个环节进行质量管理,实现钢结构工程整体质量提升、最终实现项目的整体工程质量的优质。

2.BIM技术在钢结构加工质量管理上的应用

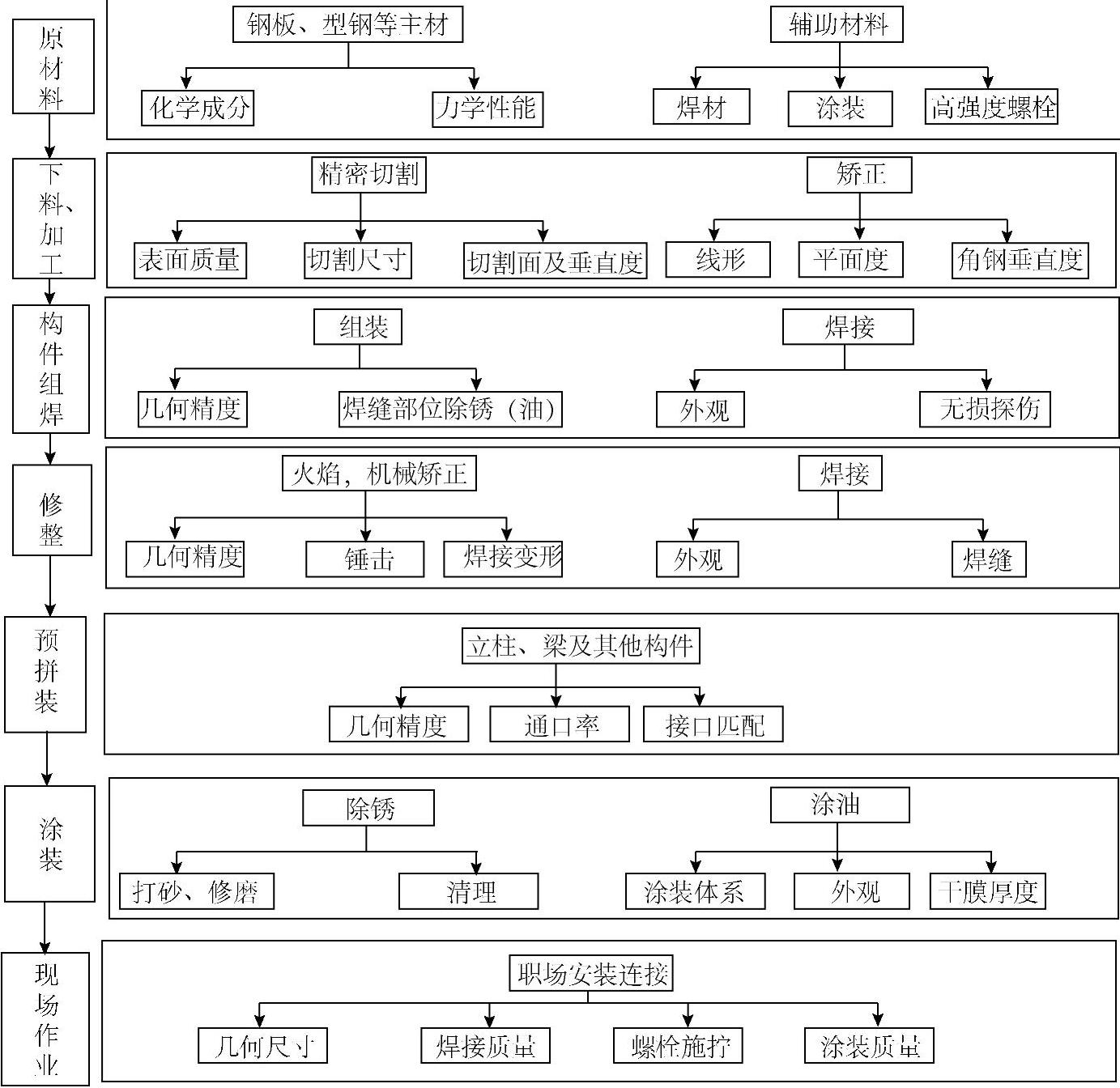

(1)BIM技术在钢结构原材料质量管理的应用。BIM技术是基于三维建筑信息模型,对钢结构信息进行数字模拟、图纸深化,最终达到符合现场施工及后续运维等管理方面的要求。在钢结构原材料选择方面,利用BIM技术结合钢结构设计计算模型,通过对市场不同材料的比对,在降低材料损耗的前提下,优化钢结构加工工艺,减少开板及焊接部位及数量,降低劳动强度,进而减少因人为操作而带来的质量隐患(图10-5)。

图10-3 钢结构制造总体工艺流程图

图10-4 钢结构总体质量检验流程图

图10-5 基于BIM技术对钢构件建模

(2)BIM技术在钢结构加工制作质量管理方面的应用。

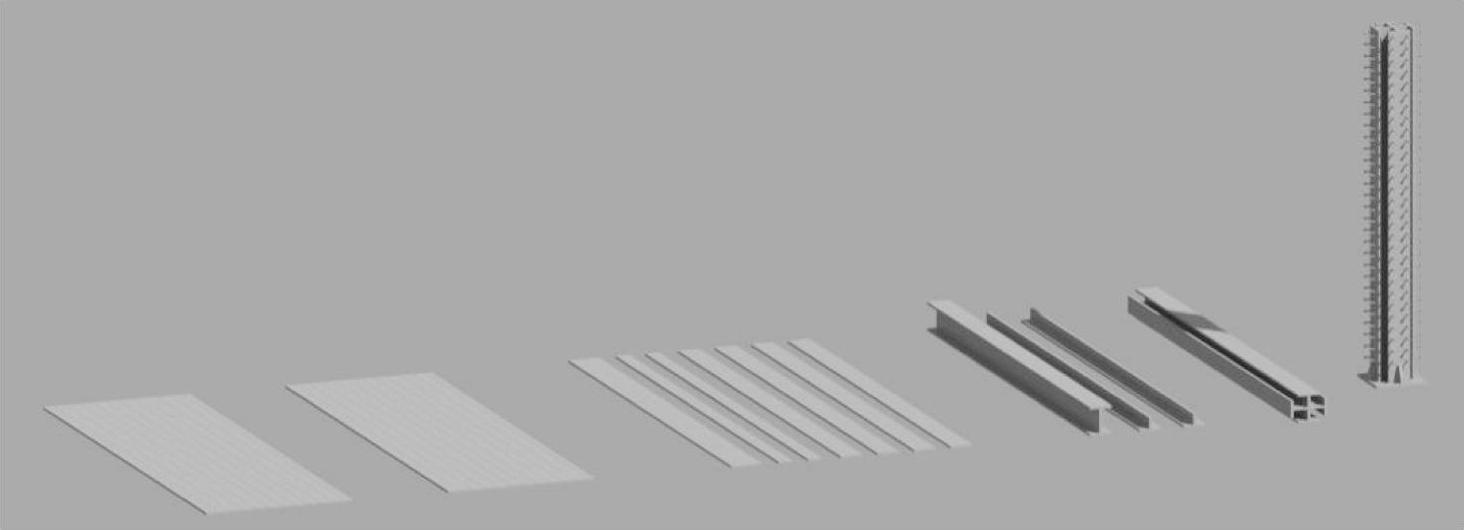

1)加工流程。基于BIM技术对钢结构加工制作具体工艺进行施工模拟,从而选择正确的工艺装备和做法,工艺装备从组装、焊接、划线、修整、制孔等工序均能起到有效的保证作用。工艺装备的设计和制作将按照产品的质量特性和工序控制精度进行严格控制,以达到合理、经济、安全、确保工期和质量的目的(图10-6)。

图10-6 基于BIM技术钢结构加工示意图

图10-6 基于BIM技术钢结构加工示意图(续)

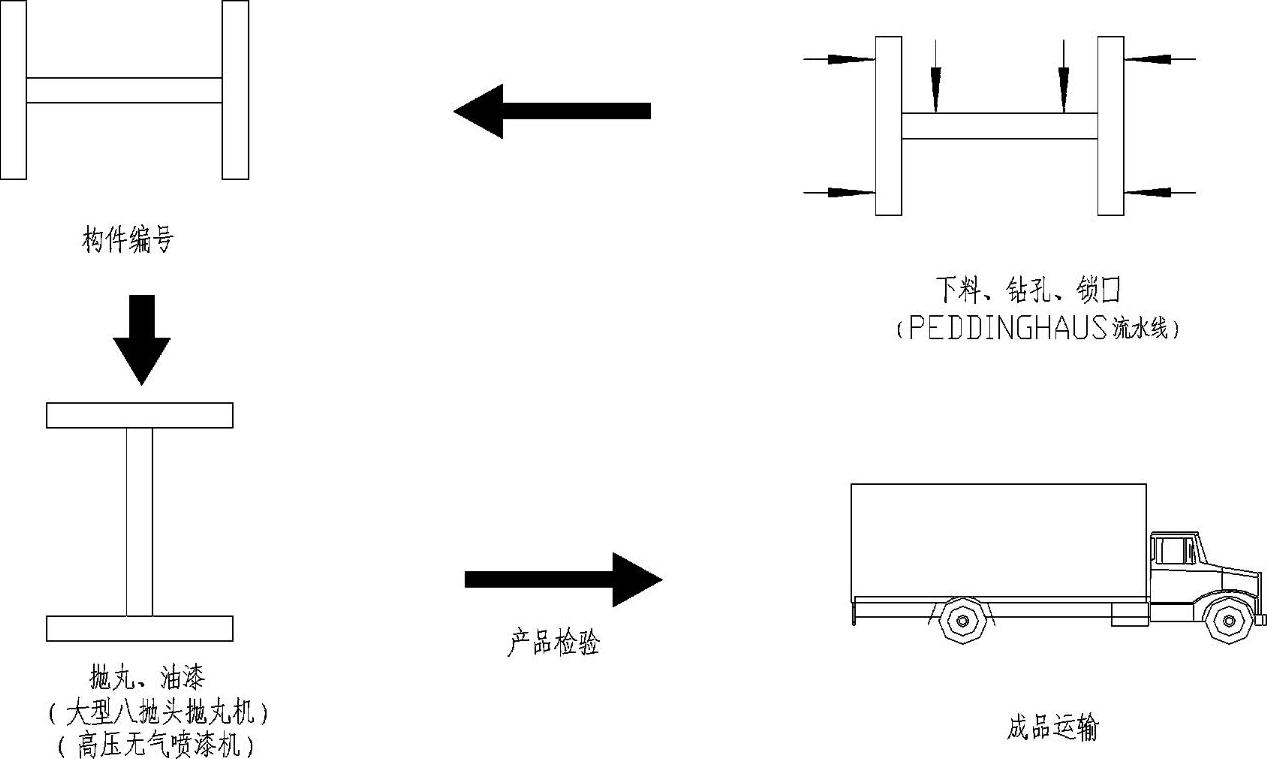

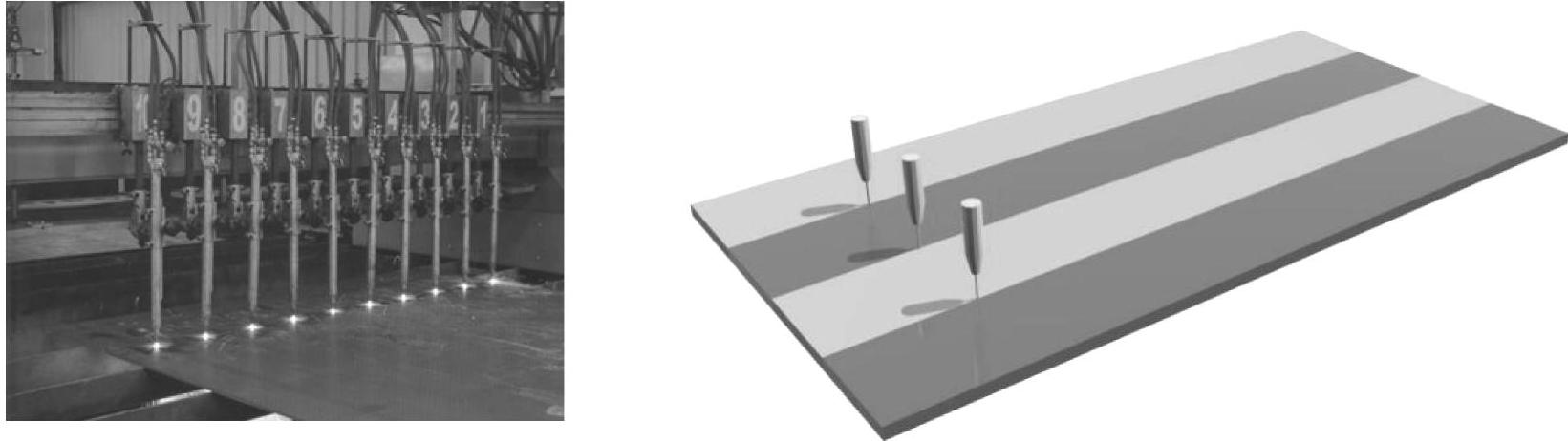

2)基于BIM技术的钢结构加工质量管控。钢板下料前,进行长度方向拼板,钢板拼接一般只进行长度方向拼接,拼缝的焊接一般采用龙门埋弧焊或小车式埋弧自动焊(图10-7)。

图10-7 基于BIM技术钢板拼板示意图

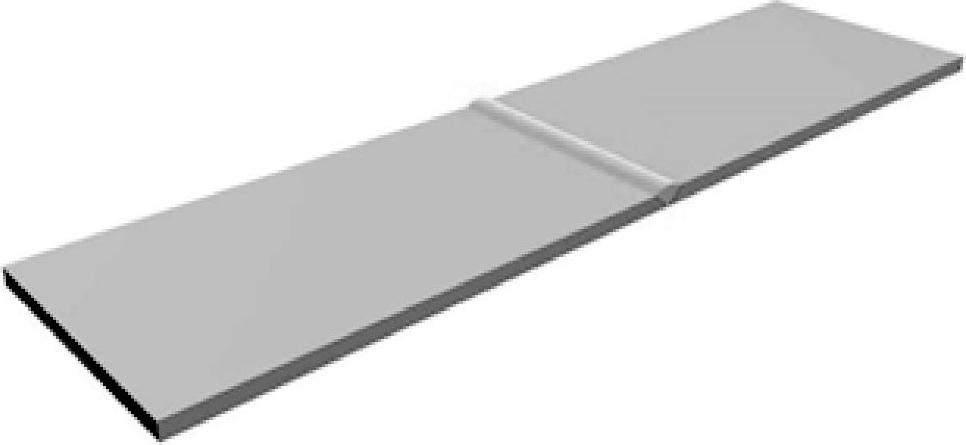

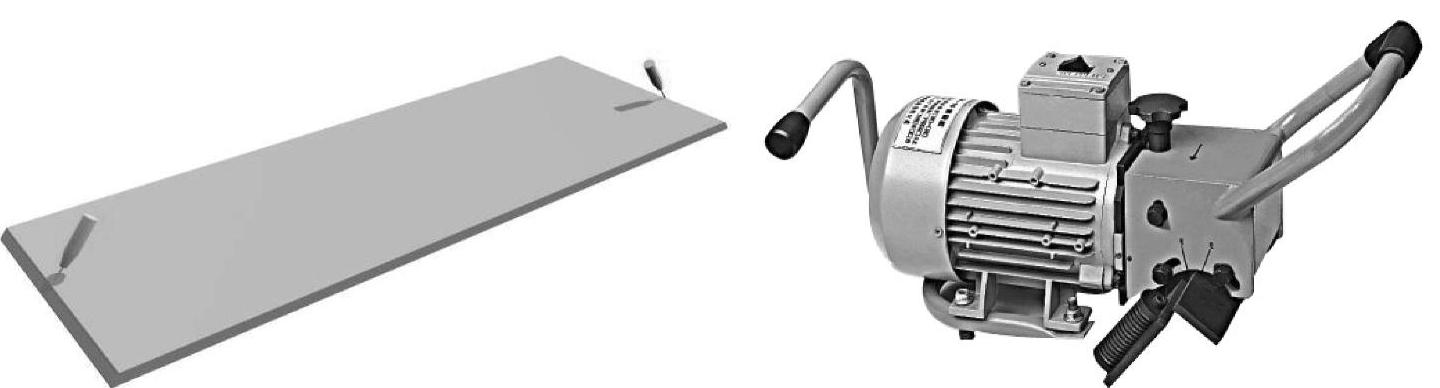

下料切割前需要采用矫平机对钢板进行矫平,矫平的目的是消除钢板的残余变形和减小轧制内应力,从而减少制造过程中的变形(图10-8)。

图10-8 基于BIM技术钢板矫平示意图

采用数控自动火焰切割下料;钢板还必须进行检验和探伤,确认合格后才准切割。为保证切割板材的边缘质量,防止产生条料的变形,不产生难以修复的侧向弯曲,从板两面同时垂直下料,使板的两边同时受热(图10-9)。

图10-9 基于BIM技术钢板探伤检验示意图

钢板坡口在专用进口钢板坡口机上进行。对不同厚度的钢板应严格按照焊接工艺焊缝要求进行坡口(图10-10)。

图10-10 基于BIM技术钢板坡口加工示意图

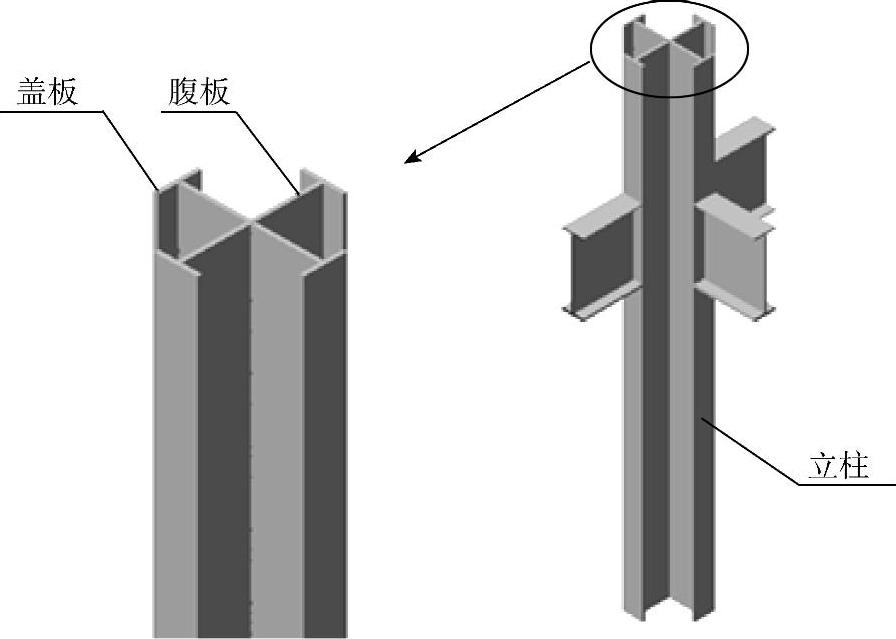

H型钢的翼板和腹板下料后应标出翼缘板宽度中心线和与腹板组装的定位线、边缘加工线(图10-11)。

图10-11 基于BIM技术钢板加工标线示意图

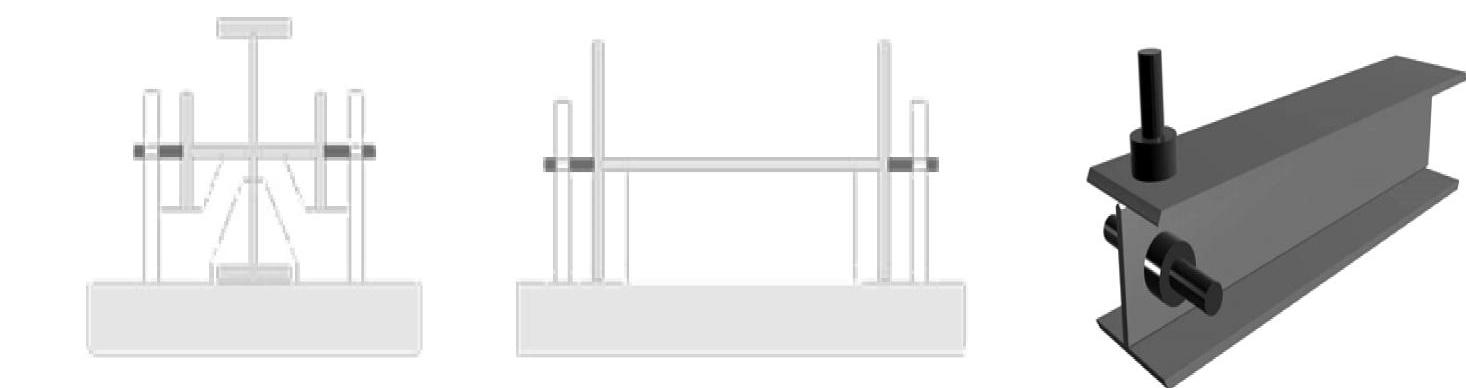

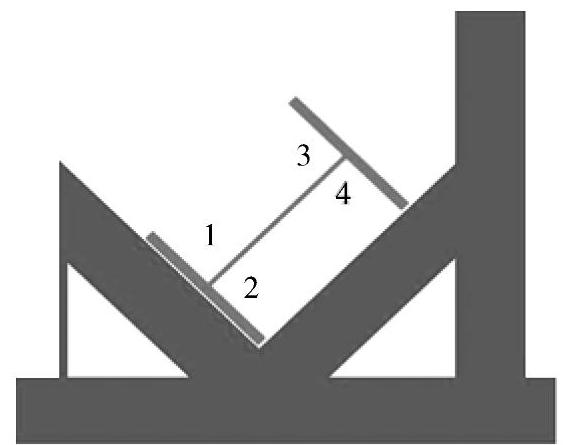

组立主要是指焊接H型钢埋弧焊前的点焊定位固定。焊接H型钢翼缘板与腹板的T形接头采用液压门式组立机进行组装。为防止在焊接时产生过大的角变形,拼装可适当用斜撑进行加强处理,斜撑间隔视H型杆件的腹板厚度进行设置(图10-12)。

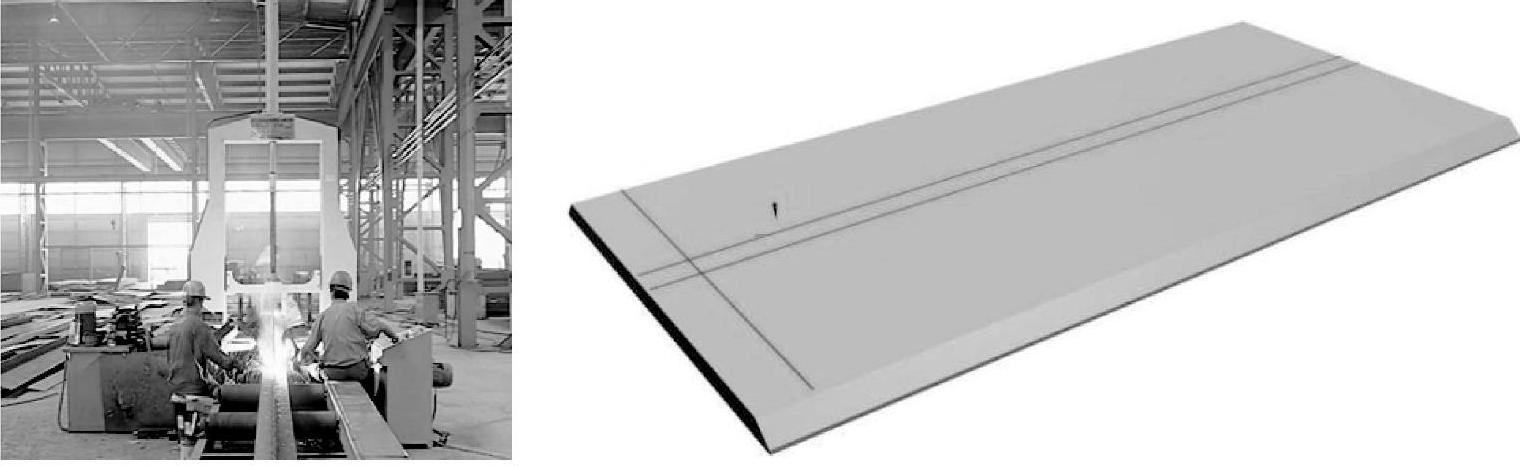

H型组立拼装好后吊入龙门式埋弧自动焊机上进行焊接,H型钢的焊接主要采用自动埋弧焊接(门式埋弧焊机)。埋弧焊时必须根据钢板的厚度和品种按工艺文件要求采用相应的焊丝、电流、电压以及焊接速度,同时必须注意焊剂质量,特别是焊剂干燥度,必须尽量避免焊接绕曲变形,按规定的对称焊接顺序及焊接规范参数进行施焊(图10-13)。

(https://www.xing528.com)

(https://www.xing528.com)

图10-12 基于BIM技术H型钢组立示意图

图10-13 基于BIM技术H型钢焊接示意图

焊接时放置在焊接H型钢专用船形胎架上,调整型钢位置使焊丝行走路线为焊缝的中心线。焊接前在构件两侧设置好引出弧板(图10-14)。

焊接完成后的H型钢,由于焊缝收缩常常引起翼缘板弯曲甚至梁整体扭曲,因此必须通过矫正机进行矫正。H型钢的焊接角变形采用H型钢矫正机进行机械矫正(图10-15)。

图10-14 基于BIM技术H型钢焊接胎架示意图

图10-15 基于BIM技术H型钢变形矫正示意图

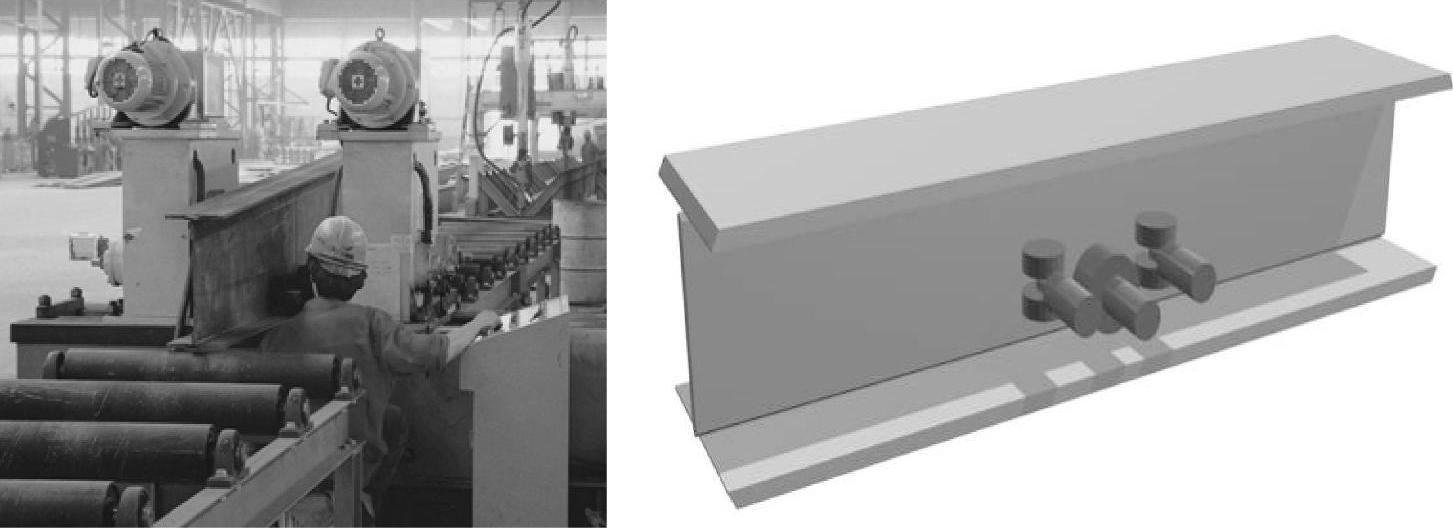

所有需要钻孔H型杆件必须全部采用三维数控锯钻进行钻孔、锁口,以保证杆件长度和孔距的制度精度(图10-16)。

图10-16 基于BIM技术H型钢钻孔示意图

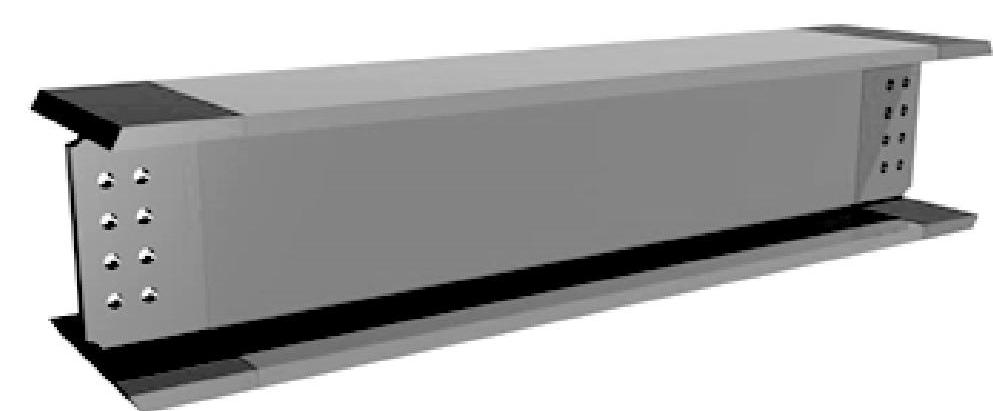

H型钢构件完成后进行除锈、涂装。涂装后,应由专人按图纸要求做上标志,构件的主要标志有拼装号码、构件编号等标记和标志(图10-17)。

图10-17 基于BIM技术H型钢除锈、涂装质量控制示意图

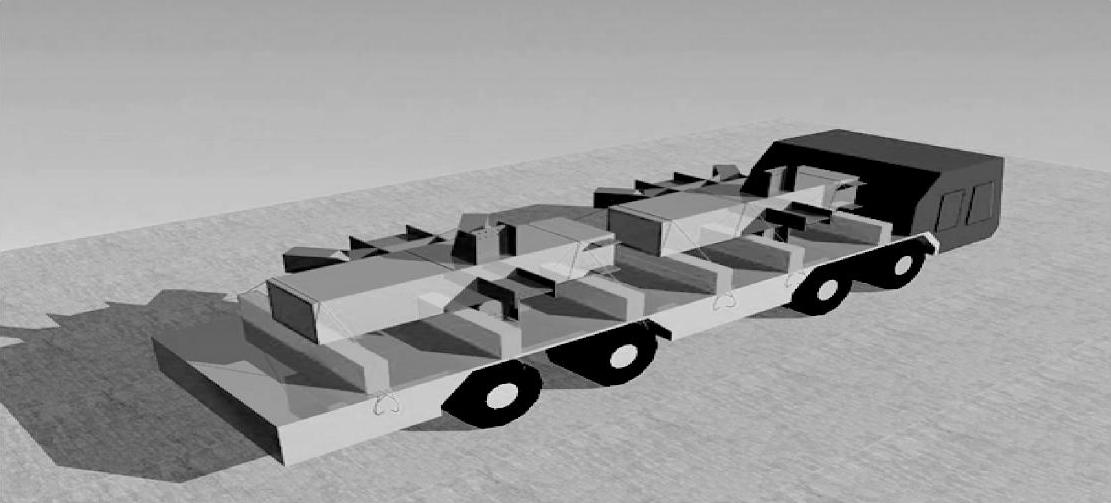

3.BIM技术在钢结构构件运输过程质量管理上的应用

(1)构件包装设计。同部位的杆件尽量包装在一起,可以与安装进度配套运输,保证现场所需构件的及时供应,否则,会出现现场堆积的构件很多,但是构件不配套,导致构件混乱,影响施工现场的交接(图10-18)。

图10-18 基于BIM技术钢结构包装、运输质量控制示意图

(2)钢构件运输BIM信息编码及质量管理。钢构件按规定制作完毕且经检验合格后,基于BIM模型生成钢结构构件质量管理信息编码(二维活码),在不宜破损且便于观察的位置贴上标志;钢结构构件BIM质量管理信息编码(二维活码)包括出厂钢构件构件名称、编号,钢材规格型号、复试报告,钢构件断面尺寸、使用部位,加工厂家及出厂日期等信息。

(3)构件的装卸和堆放。通过BIM技术在施工场地布置中预先规划钢结构堆放场地,在保证钢结构构件结构稳定的前提下,通过BIM质量管理信息编码管理便于施工调取及施工现场规格型号、数量管理。

4.BIM技术在钢结构现场安装质量管理上的应用

钢结构施工包括钢构件的预埋、吊装、测量校正、焊接等工序,在钢结构施工的同时要穿插土建、机电等施工,必须要统一协调运输与交叉施工作业,才能完成整体施工任务,利用BIM技术对涉及钢结构工程各专业间复杂施工节点进行深化设计,通过施工漫游、施工模拟实现钢结构质量的有效管控。

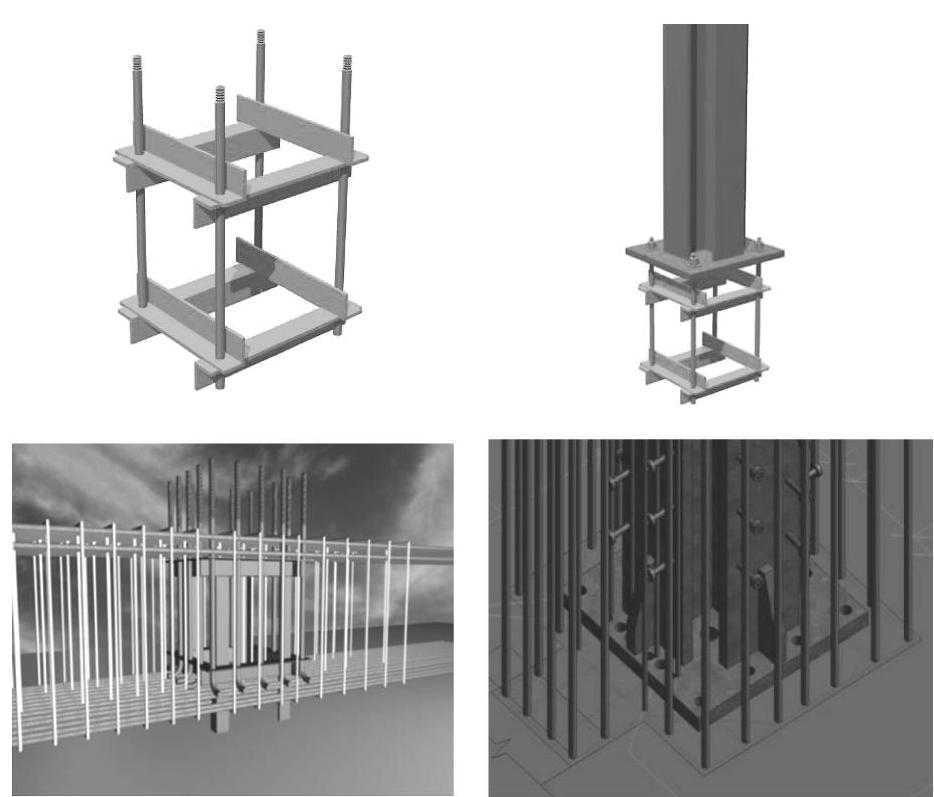

(1)钢结构预埋件安装质量管理。根据原始轴线控制点及标高控制点对现场进行轴线和标高控制点的加密,然后根据控制线测放出的轴线再测放出每一个埋件的中心十字交叉线和至少两个标高控制点。预埋螺栓框架采用L80×50×6的角钢将预埋螺栓固定为一个整体(图10-19)。

图10-19 基于BIM技术钢结构预埋加固质量控制示意图

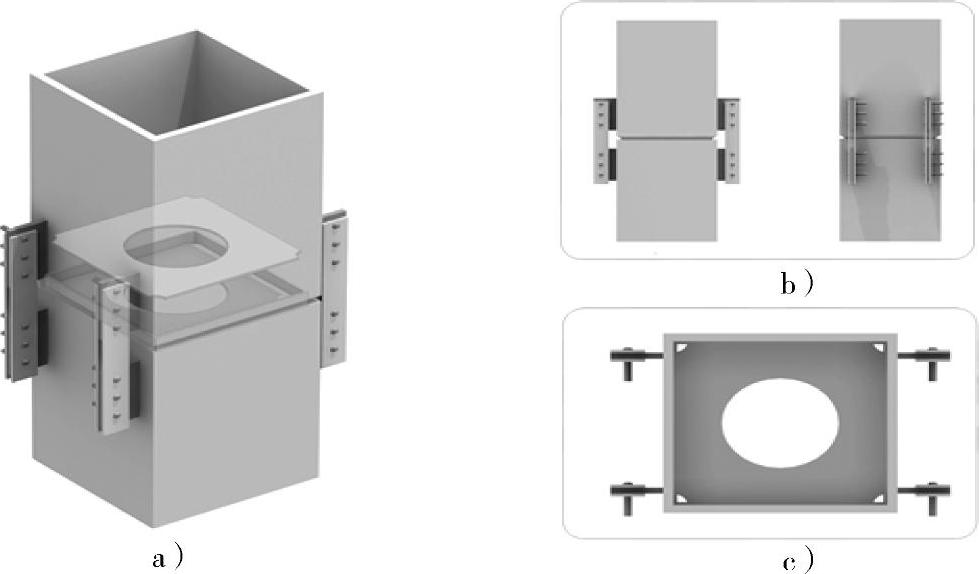

(2)钢柱安装质量管理(图10-20、图10-21)。根据吊装设备起吊性能,对钢柱分节进

图10-20 基于BIM技术方钢柱安装质量控制示意图

a)三维图 b)立面图 c)平面图

行吊装,在钢柱两侧各拉两条缆风绳用于钢柱在空中定位和临时固定。工厂加工时,钢柱分段的在分段处设对接焊缝的坡口,同时在分段处两面焊接临时连接板,并于临时连接板上开孔为临时螺栓连接临时连接板的螺孔。

1)设置吊点。钢柱吊点的设置需考虑吊装简便、稳定可靠,还要避免钢构件的变形。钢柱吊点设置在钢柱的顶部,直接用临时连接板。为了保证吊装平衡,在吊钩下挂设四根足够强度的单绳进行吊运,为防止钢柱起吊时在地面拖拉造成地面和钢柱损伤,钢柱下方应垫好枕木,钢柱起吊前绑好爬梯。

2)首层钢柱吊装。钢柱吊装时,在钢柱柱脚板位置垫好木板,以免钢柱起吊过程中将柱脚板损坏,钢柱起吊时,起重机应边起沟、边转臂,使钢柱垂直离地。钢柱吊装到位后,首先将钢柱底板穿入地脚螺栓,放置在调节好的螺帽上,并将柱的四面中心线与基础放线中心线对齐吻合,四面兼顾,中心线对准或已使偏差控制在规范许可的范围以内时,穿上压板,将螺栓拧紧。当钢柱与相应的钢梁吊装完成后并校正完毕后,及时对地脚进行二次灌浆,对钢柱进一步稳固。

3)上层钢柱吊装。钢柱吊点设置在钢柱的上部,利用四个临时连接耳板作为吊点。下节钢柱的顶面标高和轴线偏差、钢柱扭曲值一定要控制在规范以内,在上节钢柱吊装时要考虑进行反向偏移回归原位的处理,逐节进行纠偏,避免造成累积误差过大,钢柱吊装到位后,钢柱的中心线应与下面一段钢柱的中心线吻合,并四面兼顾,活动双夹板平稳插入下节柱对应的安装耳板上,穿好连接螺栓,连接好临时连接夹板,并及时拉设缆风绳对钢柱进一步进行稳固。钢柱完成后,即可进行初校,以便钢柱及斜撑的安装(图10-22)。

图10-21 基于BIM技术十字钢柱安装定位质量控制示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。