我国冶金行业存在的问题主要有三个方面:一是能耗高;二是二次能源利用效率低;三是固体废物利用率低。

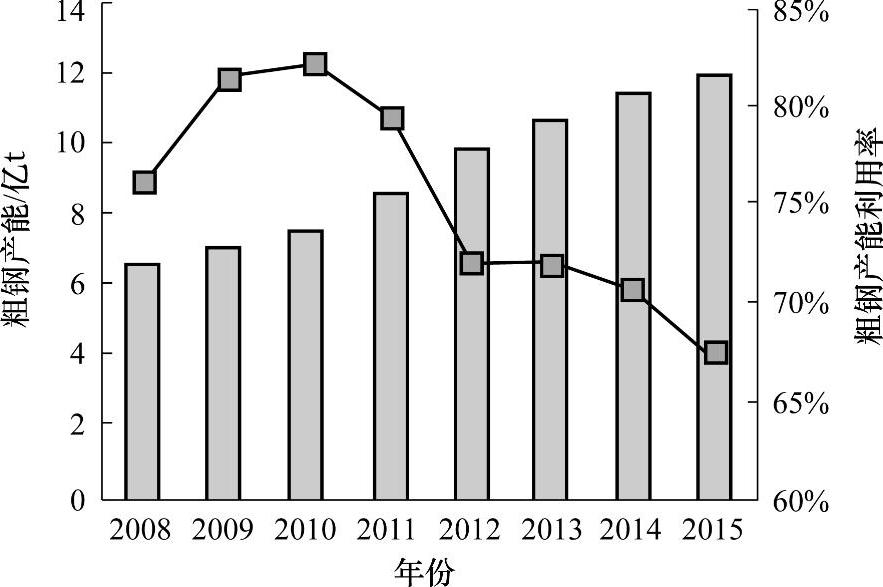

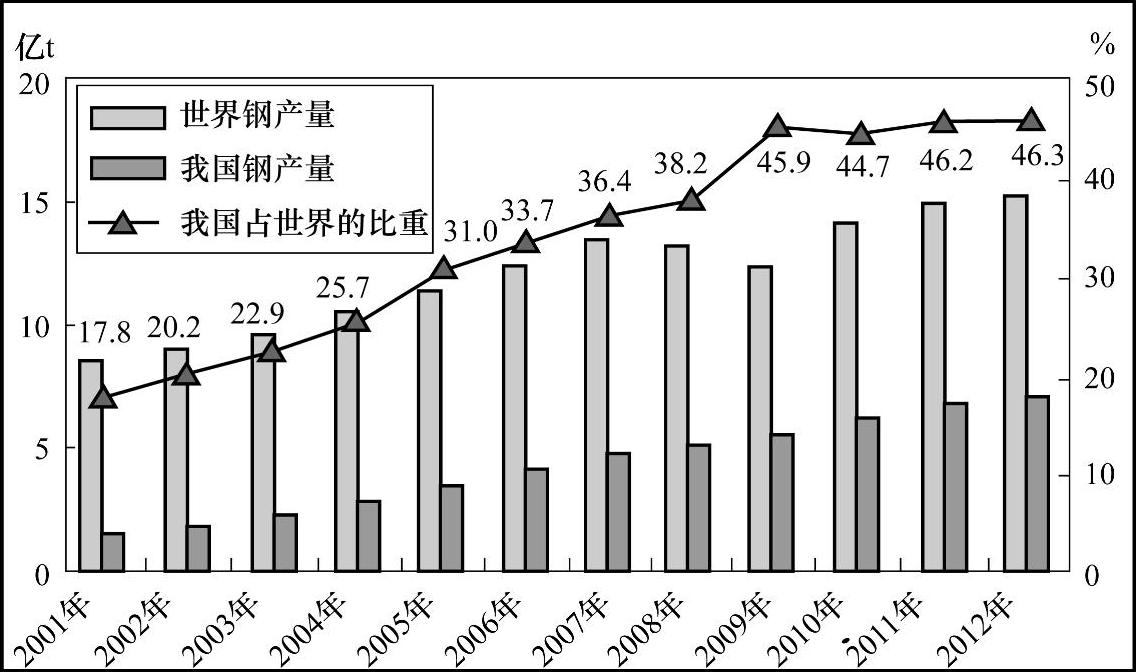

2015年我国成品钢产量为4.8亿t/年,粗钢生产量为8.04亿t/年。而冶金行业粗钢产能及产能利用率,如图5-1所示,图5-2为2001~2012年我国占世界钢产量的比重。

图5-1 2008~2015年我国粗钢产能及产能利用率

图5-2 2001~2012年我国占世界钢产量的比重

1.我国冶金行业能耗与国外冶金行业有一定差距

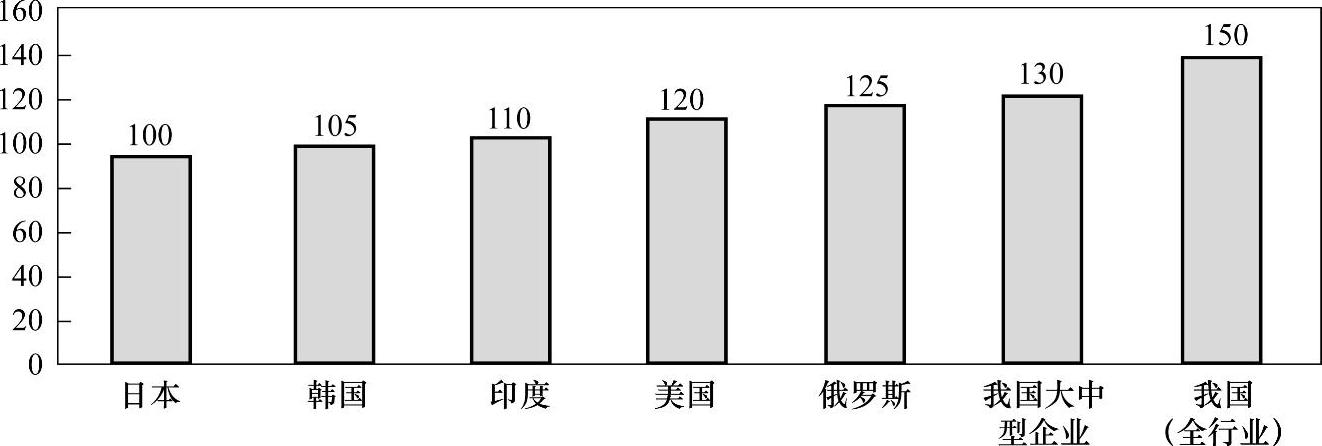

国内外钢铁企业能耗情况如图5-3所示,以日本钢铁企业能源单耗为100计算,韩国钢铁企业能源单耗略大于日本,为105,欧洲为110,我国大中型钢铁企业为130,全行业则为150,也就意味着我国钢铁企业吨钢能耗是日本的1.5倍,我国与日韩钢铁在能耗上还存在一定的差距。

图5-3 国内外钢铁企业能源单耗与中国对比

近年来,冶金行业在粗钢产量逐渐增加的情况下,吨钢能耗逐年下降,重点钢铁企业吨钢综合能耗从2010年的0.605t标煤,降到2015年的0.572t标煤;吨钢耗新水量从4.1m3降至3.25m3,提前实现4m3节水目标;吨钢二氧化硫排放量从1.63kg降至0.74kg,超额实现1.0kg的污染防治目标;吨钢化学需氧量从70g降至22g。钢铁行业在节能减排方面虽然取得了一定的成绩,但我国钢铁行业能耗、环保与国外先进水平的差距依然较大。如高炉-转炉流程的能耗是电炉流程的2倍以上,CO2排放是电炉流程的3.8倍,而我国的电炉钢比例增长缓慢。另外,我国废钢资源紧缺,电炉钢生产中大多使用30%~40%的高炉铁水,造成了我国电炉流程的能耗与国外比偏高。

2.近期我国冶金行业能耗已有较大进步

但尽管如此,钢铁行业的总体能耗还是在上升的。

近期钢铁行业持续进行的节能减排有助于国家节能减排总目标的完成,受减排影响,钢铁产量已经下降。钢铁行业“十三五”规划已明确加大减排力度,逐步实现资源节约型、环境友好型钢铁行业就是要重点解决的问题,另外还要加快结构调整,加快产业升级,实现我国钢铁行业由大转强,加强兼并重组,提升产业集中度。

3.冶金系统节能减排迫在眉睫(https://www.xing528.com)

在全国各地“铁腕”淘汰落后产能的背景下,并根据工业和信息化部发布的重点用能行业能效对标参数,钢铁工业选择焦化、烧结、球团、炼铁、转炉炼钢和电炉炼钢等主要工序,以国内先进水平划定标杆值。从2010年全国重点钢铁企业主要工序能耗指标来看,虽然部分企业的部分指标已经达到或接近国际先进水平,但是“最落后”企业的能效水平与标杆值落差较大。

基于钢铁工业多层次、不同发展阶段并存的现状,钢铁企业需要运用系统工程的方法对单体设备、某个工序和联合钢铁企业的节能工作开展综合研究,即实施系统节能。

(1)建立主要工序能效标杆 2010年4月,工业和信息化部发布的《钢铁工业节能减排指导意见》(以下简称《指导意见》)明确新时期我国将建立和完善行业能效对标信息平台,定期发布主要工序能耗领先水平和“领跑”企业名单,引领钢铁企业结合自身能耗现状开展对标达标活动。钢铁行业能效对标的主要参数包括:粗钢综合性能效标杆指标、焦化工序标杆指标、烧结工序标杆指标、球团工序标杆指标、炼铁工序能效标杆指标、转炉炼钢工序能效标杆指标和电炉炼钢工序能效标杆指标七大类。其中,在粗钢综合性能效指标中,吨钢二次能源回收量和二次能源利用量标杆分别为500kg标煤/t和460kg标煤/t,而利用余热、余压、余能的自发电比例应该达到50%。

在炼铁工序上,吨铁新水耗和蒸汽消耗分别为0.12m3和13.32kg;转炉炼钢吨钢电耗、新水耗分别为12kWh和0.24m3;电炉炼钢吨钢电耗、新水耗分别为320/260(全废钢/30%铁水)kWh和0.5m3。

这个钢铁行业能效对标参数体系,既是完成“十二五”节能减排任务的重要参考,也将作为国家编制“十三五”规划的主要依据。除了制定主要工序能耗标杆之外,国家准备加入作为技术支撑的重要生产指标。

(2)企业间能效水平悬殊 全国重点钢铁企业总能耗达到12689万t/标煤,由于产量增加同比增加14.23%;吨钢综合能耗为607.48kg标煤,同比下降2.15%;焦化、烧结、炼铁、转炉炼钢和电炉炼钢能耗分别达到111.3kg标煤/t、53.74kg标煤/t、408.29kg标煤/t、0.52kg标煤/t、72.27kg标煤/t。

目前,我国钢铁企业节能工作发展不平衡,企业之间的各工序能耗最高值与先进值之间的差距较大,这表明我国钢铁工业还存在较大的节能潜力。以炼铁工序为例,降低燃料比、提高喷煤比、降低入炉焦比是推动节能的关键环节。按照工信部划定的能效参数,燃料比、入炉焦比和喷煤比标杆值分别为464kg/t、264kg/t和200kg/t。我国最落后的企业燃料比、焦比和喷煤比分别为601kg/t、499kg/t和44kg/t。

可见,虽然部分高炉技术经济指标已达到或接近国际先进水平,但是我国仍有一批应淘汰的落后技术和装备还在生产之中。

提高喷煤比是国内外炼铁技术发展的大趋势,可以实现炼铁系统的结构节能。但是,从目前来看,我国重点钢铁企业喷煤比还存在较大的提升空间。国内最先进的德龙钢铁这一指标为183kg/t,依然低于200kg/t的标杆值。

(3)节能减排任重道远 我国粗钢生产能源消耗约占工业总能耗的23%,新水消耗、废水、SO2、固体废物排放量分别占工业的3%、8%、8%和16%。与国际先进水平相比,我国钢铁工业能源利用效率相对较低,吨钢综合能耗比国际先进水平高出15%左右。若以工序能耗计算,在重点大中型企业中,48.6%的烧结工序、37.8%的炼铁工序、76%的转炉工序、38.7%的电炉工序能耗高于《粗钢生产主要工序单位产品能源消耗限额》国家强制性标准中的参考限定值,13%的焦化工序能耗高于《焦炭单位产品能源消耗限额》国家强制性标准中的参考限定值;而高炉、转炉煤气放散率分别达到6%和10%,余热资源回收利用率不足40%。

减量化用能、提高能源利用效率和二次能源回收利用水平,是钢铁企业节能的基本思路,而系统节能是提升钢铁工业节能水平的重要举措。

系统节能需要研究生产过程的物质流、能源流、能源转换及物质的合理循环利用,进而实现生产工艺流程的最优化。为此,钢铁企业需要运用系统工程的方法对单体设备、某个工序和联合钢铁企业的节能工作开展综合研究。技术节能是推进系统节能的重要一环。目前我国钢铁行业先进节能技术的推广应用力度不够,重点大中型企业高炉干式炉顶压差发电(简称TRT)、干熄焦、转炉干法除尘的配备率只有30%、52%和20%,而煤调湿技术仅在少数企业获得应用。为鼓励企业积极采用先进的节能工艺、技术、设备,钢铁行业应该尽快建立依靠先进技术推进节能减排的激励机制,同时完善相应的节能减排技术规范。

对于钢铁企业而言,节能技术的选择要结合自身的具体情况进行科学分析,找出经济合理、可操作性强的先进技术尽早实施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。