1.工业炉体绝热保温与节能

工业炉炉体一般是由各种耐火材料砌筑而成,其热损失一般包括散热损失和蓄热损失两部分。如果不计炉口和各种小孔所引起的泄热损失,则散热损失是指通过炉衬传导至外炉壁面散发给炉子周围大气的那一部分热量;而蓄热损失是指炉子在生产过程中,炉体本身被反复加热、冷却而消耗的那一部分热量。这两部分热量损失一般占炉子总能耗的20%~45%。采用炉体绝热保温,就是为了减少这两部分热量损失。在设计工业炉时,要求炉体蓄热和通过炉体向外传导的热损失越小越好,这样加热的速度就越快,炉子的热效率就越高,热能的消耗也就越少。

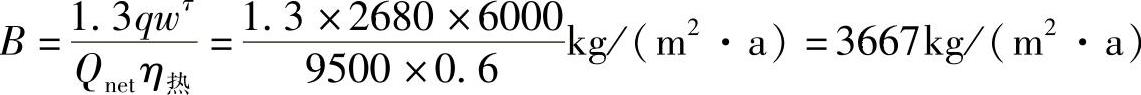

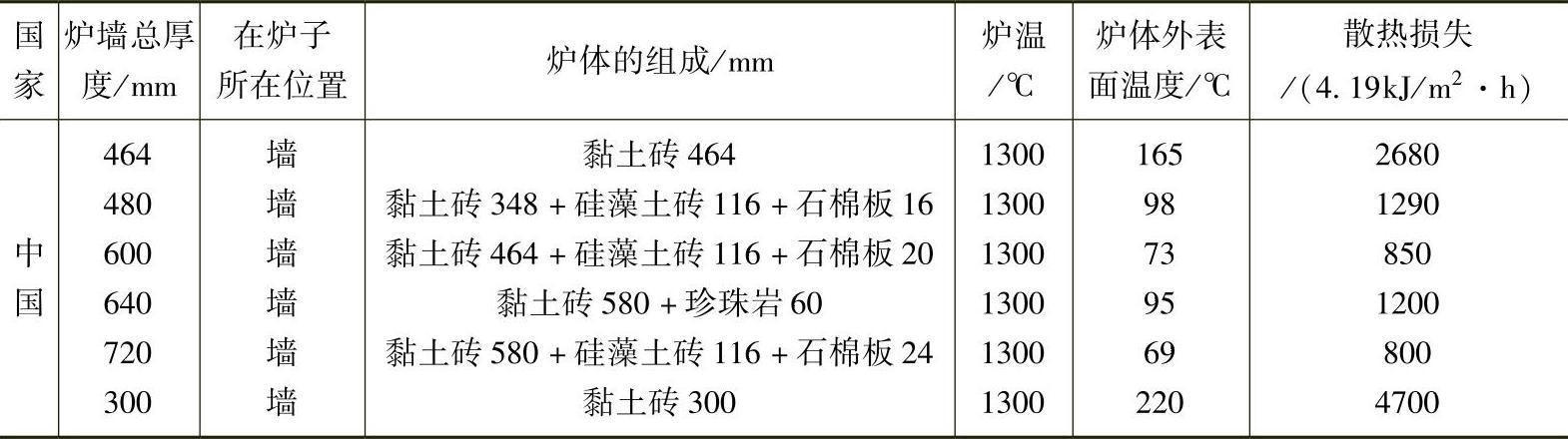

过去我国设计的加热炉,大多数没有考虑炉体的绝热保温,而是采用单一厚度为464mm的普通黏土砖。根据热工理论计算,这样设计的炉子的散热量为qw=26804.19kJ/(m2·h),当加热炉的炉温为1300℃时,炉体表面温度T表约为160℃。而在实际操作中,炉体的散热量比理论计算高出约30%,若η热为0.60,年实际工作小时τ为6000h,那么每m2炉墙的年散热损失折合耗油量B为

炉顶的散热损失更大,一般炉顶厚度为300mm的黏土砖,在不绝热的情况下,炉顶的表面温度T表按照热工理论计算达220℃,炉顶散热量qw=47004.19kJ/(m2·h),那么每m2炉顶的年散热损失为

B=1.5×4700kg/(m2·a)≈6000kg/(m2·a)

一座炉底面积为100m2的中型连续式加热炉,炉墙的散热损失每年消耗600~700t(重油),占炉子油耗总量的5%~8%。

如果在设计加热炉时,把单一炉墙厚度为464mm的黏土砖改为348mm厚的黏土砖加一层116mm厚的硅藻土砖,并在炉顶铺上一层厚度为70mm的保温砖,那么就可以减少这一项热损失一半以上,每年就可以节约重油的3%左右,每座加热炉每年就可以节约重油300t以上。如果全国在冶金系统所有的主要加热炉都采取这一简单的节能措施,每年至少可以节约重油3万~4万t,这是一个很可观的节油数字。如果进一步加强炉体的绝热措施,如省能结构的加热炉炉墙,采用60mm厚的隔热板,加115mm厚的绝热板,再加295mm厚的耐火可塑料层,总计炉墙厚度为470mm,那么这一节能的数字将更为可观。

如上海某钢厂有一座炉底面积为2×19=38m2的推钢式连续加热炉,炉墙原设计厚度为580mm的黏土砖,高温段炉墙表面温度为150℃,低温段为80~100℃,炉顶厚度为230mm的黏土砖,没有采取绝热措施,其外表面温度为220℃以上。经过改造,在炉墙外钉上一层厚度为60mm的珍珠岩绝热板,使炉体高温段的外表面温度降低到70~80℃,低温段降低到40~50℃,炉顶只加了一层厚度为60mm的硅藻土砖加蛭石粉,其炉顶外表面温度就降低到130℃。这种既简单又有效的炉体绝热措施。可使散热损失减少一半以上,即减少约36×104×4.19kJ/h的热量损失,折合重油为36kg/h,一年就可以节约油约200t,而这项措施的成本费只有700元左右。同时,由于炉体外表面温度的降低,改善了操作工人的劳动条件。

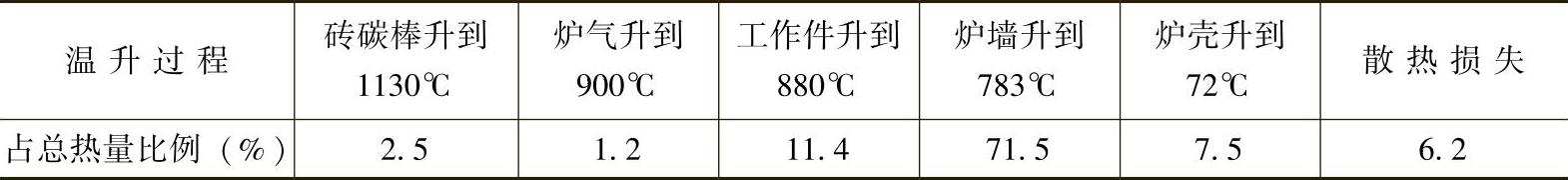

此外,如加热炉或热处理炉经常要开炉升温降温,进行周期性地操作,由于过去大多数是采用普通耐火黏土砖和隔热砖做炉墙,其热容很大,升温时耗费的热量很多。以9kW的电阻炉为例,装进15.8kg铜制件,升温到900℃时,其热损失见表4-38。

表4-38 9kW的电阻炉升温过程的热损失

由表4-38中可以看出,小型工业炉在升温时,70%以上的能源都用于炉墙和炉壳,因此,工业炉炉体选用比重轻、热容小的绝热保温材料,对节能具有很大的现实意义。

2.炉体散热计算

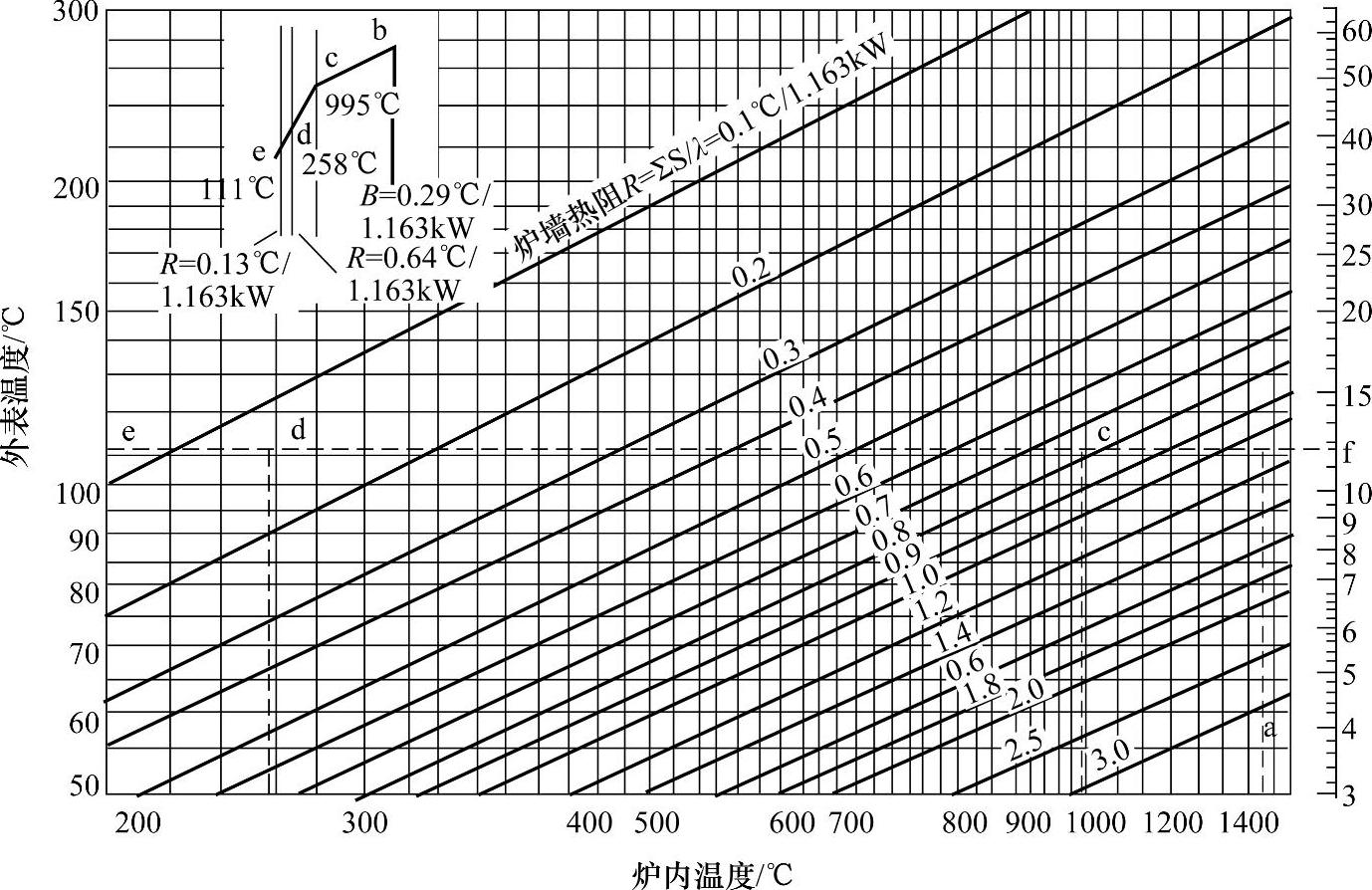

炉体散热计算一般可以用坐标作图法查表而得。例如某工业炉窑炉膛温度为1350℃,其内层黏土砖热阻R1=0.29℃/1.163kW,中间层硅藻土砖热阻R2=0.64℃/1.163kW,外层石棉板热阻R3=0.13℃/1.163kW计算炉体散热量,如图4-27所示。

图4-27 炉体散热量计算图(https://www.xing528.com)

热阻R总=(0.29+0.64+0.13)℃/1.163kW=1.06℃/1.163kW。由炉膛温度1350℃做向上垂直线与炉墙热阻R总=1.06℃/1.163kW交于b点。由b点做水平线,交于纵坐标上e点,即为炉体外表面温度111℃;交于另一纵坐标f点,得其炉体散热量为11704.19kJ/m2·2h。

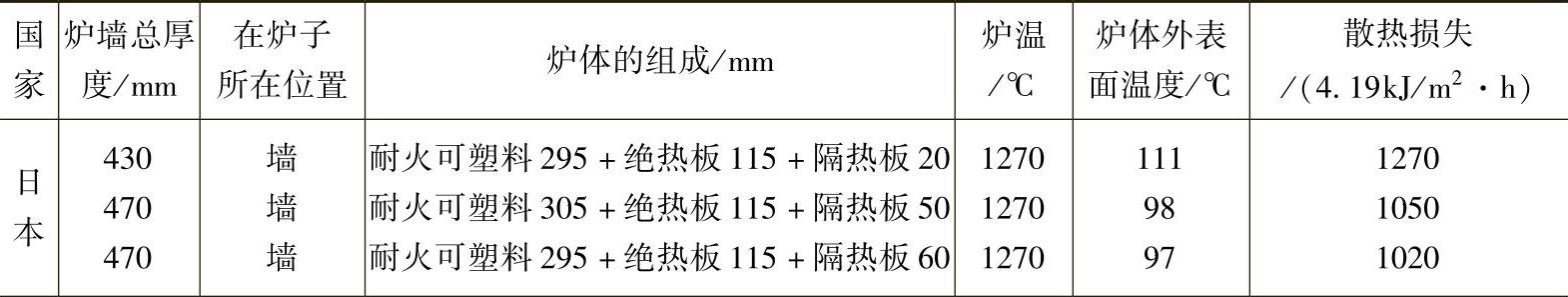

3.工业炉窑炉墙厚度

高温工业炉窑炉体的绝热保温技术在不断地发展,特别在20世纪70年代初工业炉体的保温管理有了明显的加强,20世纪60年代炉墙厚度采用350mm,近年来则采用400~470mm多锚固炉墙,并广泛采用耐火可塑料,取得了较好的节能效果。工业加热炉炉体保温情况见表4-39。

表4-39 工业加热炉炉体保温

(续)

4.工业炉窑开孔辐射热损失计算

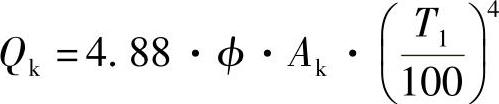

在工业炉窑上开孔辐射热损失可按下列公式进行计算:

式中,Qk为辐射热损失量[kJ/(m2·h)];Ak为开孔面积(m2);ϕ为开孔辐射系数(相当于完全黑体辐射系数);T1为炉温(℃)。

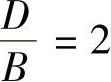

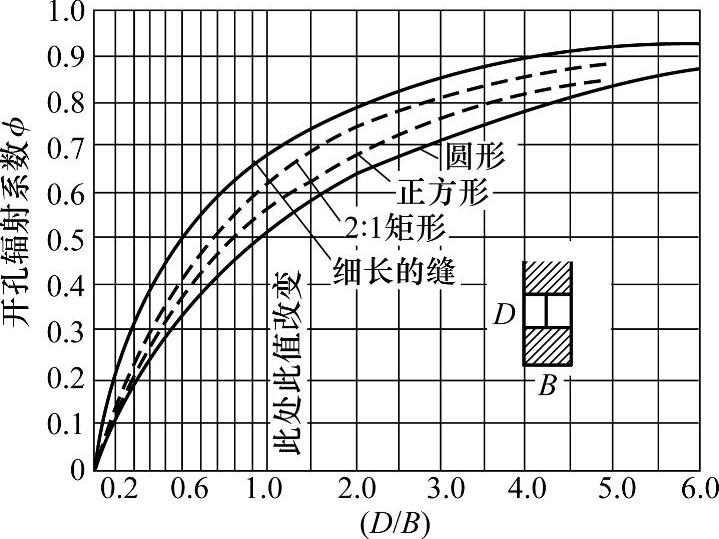

关于开孔辐射系数可用查表或查图求得。如某工业炉窑炉门尺寸为600mm×450mm,墙厚为225mm,可以通过查图4-28开孔辐射热损失计算图而得。其中D/B为开孔的直径或开孔的最小宽度与墙厚之比,本炉孔最小宽度为450mm,其墙厚为

225mm,故 ,而炉门尺寸600mm×150mm,归属于正方形类。从横坐标D/B=2向上做垂线,与正方形开孔辐射热损失曲线相交,然后再做水平线交纵坐标,则得ϕ=0.7。

,而炉门尺寸600mm×150mm,归属于正方形类。从横坐标D/B=2向上做垂线,与正方形开孔辐射热损失曲线相交,然后再做水平线交纵坐标,则得ϕ=0.7。

图4-28 开孔辐射热损失计算图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。