凝结水回收是蒸汽供热系统中的最后一个环节,这个环节的好坏直接影响整个供热系统的经济性和合理性。回收凝结水方面,由于系统设计技术难度大,蒸汽疏水阀选用不正确,管理水平不高,维护修理跟不上等原因,造成严重的浪费。一般损失为10%~30%,有的高达60%。

1.凝结水回收的目的

正确使用疏水阀回收凝结水可以节约能源,其主要原因是:凝结水余热的利用;凝结水作为锅炉给水,减少了锅炉排污损失;防止了蒸汽的直接排放,节约了新蒸汽。

(1)凝结水余热的利用 蒸汽在用气设备中放热变成凝结水后,仍含有25%左右的显热,将这部分余热加以利用,可以节约能源。凝结水余热的利用包括将凝结水回收系统中的高温凝结水用于低压采暖或其他用热设备。假定每小时回收1t凝结水,回收凝结水的温度为90℃,冷水温度为20℃,年运行3000h,1年可节约标准煤30t。

(2)凝结水作为锅炉给水供锅炉用 凝结水作为锅炉给水,节约了软化水量,也可以节约软化水设备的投资。由于凝结水呈酸性(pH值为6~7),对于炉水碱度较大的锅炉,可使锅炉的排污率降低。炉水的碱度越小,锅炉的排污率就降低得越多,节约燃料就越显著。如某厂蒸发量为10t/h的锅炉,没有回收凝结水之前锅炉的排污率为19.6%,锅炉给水用了凝结水后,排污率下降到6.6%,仅此一项每年节约标准煤97t。

(3)防止蒸汽直接排放 在蒸气供热系统中,正确地使用疏不阀,不仅能回收凝结水,更重要的是防止了蒸汽由用气设备的尾部直接排放。直接排汽造成的热损失高达30%。

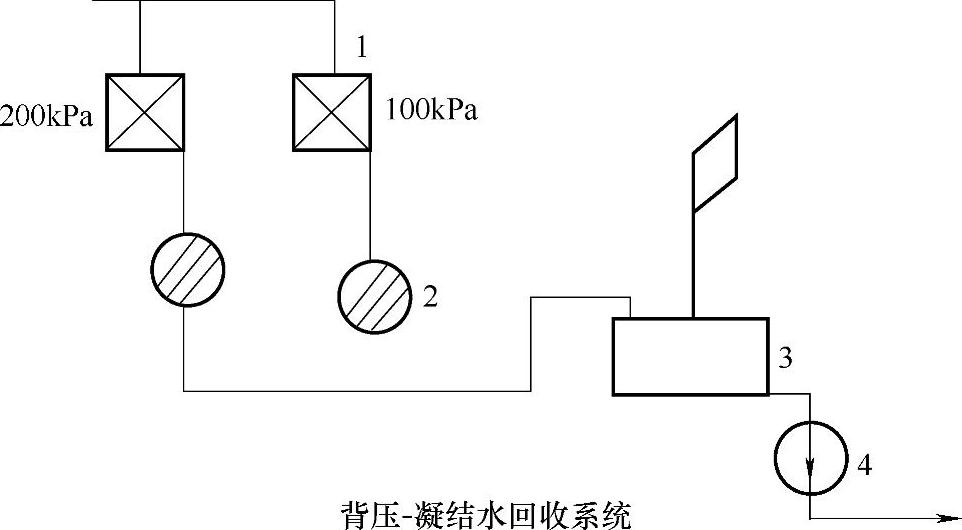

(4)凝结水回收的燃料节约率 凝结水回收的燃料带约率按下式计算:

式中,ε为燃料节约率:h″为饱和蒸汽的比焓[kJ/(kg·K)];hgs1为不回收凝结水时的给水比焓[kJ/(kg·K)];hgs2为回收凝结水后的给水比焓[kJ/(kg·K)]。

2.凝结水回收的要求

1)凝结水回收必须做到总体规划远近结合,技术先进、设备可靠、经济合理。

2)在满足工艺要求的条件下,凡凝结水有可能被回收的,应尽量采用蒸汽间接方式加热,以提高凝结水回收量。

3)在技术上可行、经济合理的前提下,必须回收凝结水,回收率不得低于60%。

4)对于有可能被污染或确被污染的凝结水,经技术经济比较后,确认有回收价值的,应设置水质监测及净化装置予以监测回收或净化回收,确实不能被回收的也应设法回收其热能。

5)二次蒸发箱产生的蒸汽和高温凝结水的热能应尽量利用。

6)作为锅炉给水时,必须符合GB/T1576—2008《工业锅炉水质》的有关规定。

3.凝结水回收系统

凝结水回收系统可分为开式和闭式两大类。所谓开式系统就是和大气相通的系统。该系统存在几个不足:首先由于自然蒸发,系统会产生大量闪蒸蒸汽;其次冷凝水回收的温度,在开式时理论上约为100℃,而实际上为了防止水泵汽蚀,回收的水温一般只能控制在70℃左右,这样热能就白白浪费30℃的焓差;最后,由于空气接触系统,会加速冷凝管道的腐蚀,冷凝水由于和空气接触,也丧失了原先的软化处理的水质条件。

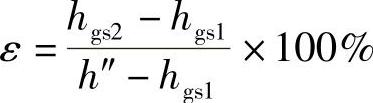

图4-12 压力凝结水回收系统图

1—生产汽设备 2—供暖用热设备 3—疏水阀 4—车间或区域凝结水箱 5—总凝结水箱 6—凝结水泵

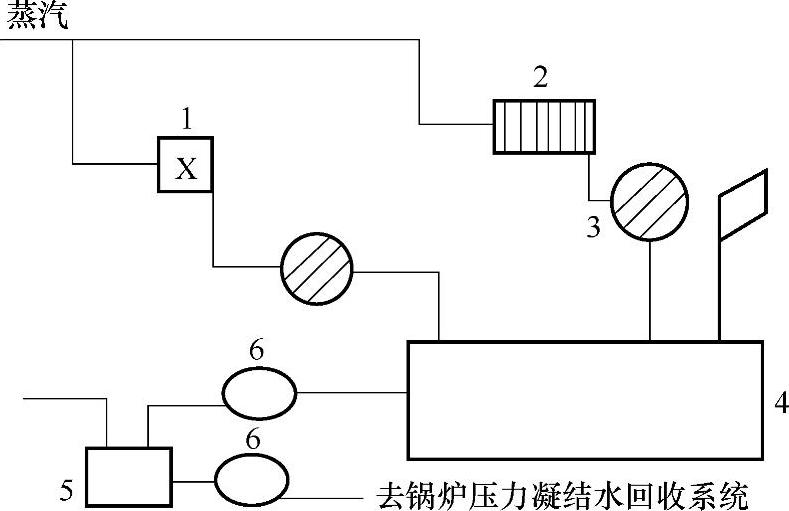

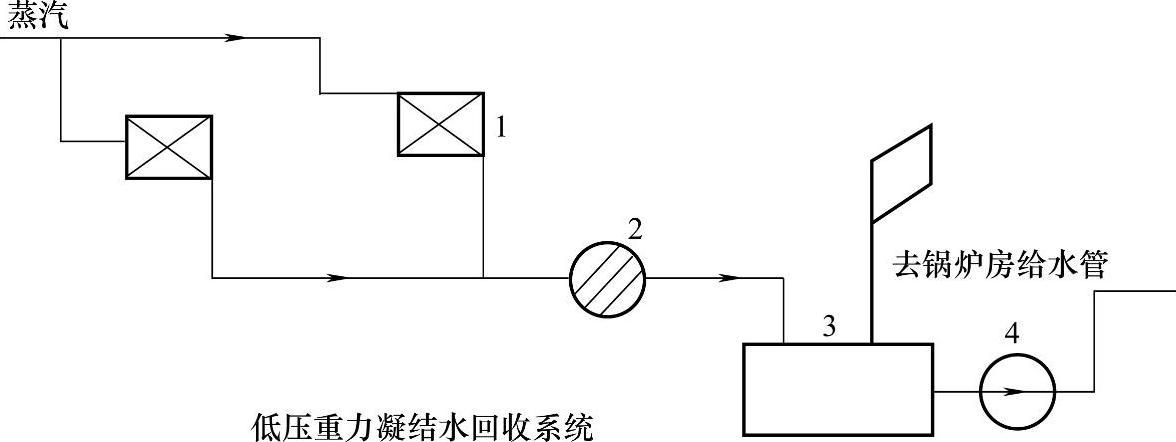

1)开式回收系统虽有这些缺点,但由于投资相对较低,所以,在要求不是很高的场合,其凝结水仍然可以回收加以利用。开式回收通常分3类:低压重力凝结水回收系统、背压凝结回收系统及压力凝结水回收系统。3个系统的示意图如图4-12、图4-13、图4-14所示。(https://www.xing528.com)

图4-13 低压重力凝结水回收系统

1—用汽设备 2—疏水阀 3—凝结水箱 4—凝结水泵

图4-14 背压-凝结水回收系统

1—用汽设备 2—疏水阀 3—凝结水箱 4—凝结水泵

2)闭式回收系统就是指整个回收过程中,冷凝水始终不与大气接触的系统,使冷凝水的热量得到比较充分的利用,而且在用于锅炉给水时,不会增加溶解氧量。但单纯的闭式系统存在输水泵汽蚀问题。因为是闭式,从理论上讲,冷凝水应为同温度饱和水,冷凝水温度大大超过开式系统。输送冷凝水时,水温超过80℃,泵将产生汽蚀。为防止汽蚀产生,则需要在泵入口处附加一定的压力,温度越高,附加压力越大。所以回收高温冷凝水的关键,就是如何达到水泵所需压力。早期的采用高位水箱回收,只是改善了汽蚀,而不能从根本上解决离心泵的汽蚀问题。为此,工程技术和学者纷纷研究开发各种回收装置和系统。如日本TLV公司最先提出以喷射增压原理解决离心泵在输送高温饱和水时的汽蚀问题,并成功地用在实际高温饱和凝结的回收中。由于该技术广泛的适用性和高效的节能性,在20世纪80年代即获日本通产省科技进步一等奖。目前由国内研究人员研制成功的LN8—150型回收装置,通过了实用性技术鉴定,已在辽宁使用后逐步在全国推广。

该密闭式冷凝水回收系统主要特点:

1)回收冷凝水温度接近用汽设计排放压力的饱和温度(大于100℃以上),并直接送到锅炉锅筒或除氧器,提高了锅炉给水温度,直接利用了高温饱和冷凝水的潜在热能,同时离水泵不会出现汽蚀。

2)差压回水的闪蒸汽全部用于除氧器或软水箱,能节省大量热力除氧的直接蒸汽费用。

3)锅炉—用汽设备—回收装置,锅炉组成闭式的热力循环系统,回收的冷凝水不与大气接触,几乎是纯净的蒸馏水,节省了大量水处理费用。同时,闭式运行稳定了锅炉的用汽负荷,提高了锅炉单位时间产汽量及效率。

【案例4-5】 江苏省某市大型机械厂的蒸汽用于工艺生产和工艺空调,工艺生产设备的用汽压力为0.8MPa,工艺空调的用汽压力为0.04MPa,均为饱和蒸汽。

蒸汽经换热器释放潜热后,变成饱和的凝结水。凝结水是一种高温软化水,其含有的热量占蒸汽总热量的25%左右。经统计,目前该大型机械厂每年产生的凝结水量约为6.5万t。这些蒸汽凝结水中蕴藏了大量的热能,若将其回收利用,不仅可降低成本,还能减少环境污染,从而实现节能减排的目标。

1)改造前,该大型机械厂采用的是开式凝结水回收系统。各用汽点产生的凝结水通过凝结水管道回流到动力中心地下室的开式凝结水箱。其中主要的凝结水回收管路有两路。

①工艺生产凝结水管路:生产用蒸汽在各用汽生产设备释放潜热后,经疏水器及管道回到开式凝结水箱。

②工艺空调凝结水管路:空调用蒸汽经换热器换热将空调风加热后热量降低成为乏汽和乏水,经疏水器及管道直接回到开式凝结水箱。

回到开式凝结水箱中的水经过化验合格后由水泵送到除氧罐作为锅炉进水使用。凝结水从管道进入水箱,压力下降,产生大量的二次闪蒸蒸汽。闪蒸蒸汽通过凝结水箱的排放管排入大气,蒸汽中的热能和水分均排放到环境中。闪蒸出来的二次蒸汽包含了大量热能,蒸汽的热能由显热和潜热两部分组成,系统回收的凝结水只含有显热部分,大部分热量随二次蒸汽排入大气,造成能源的浪费,也造成了热污染。

2)将开式凝结水回收系统改为闭式回收系统。在生产、空调和其他冷凝水回收管道上安装阀门,阀门关闭后冷凝水不再直接回到凝结水箱。在这些管道上连接旁通管道,将凝结水分别接入多路共网器,多路共网器根据引射原理将不同压力的凝结水汇流到一起形成高温热水进入凝结水闭式回收器。凝结水闭式回收器的水泵将高温热水送往用热点,再经过换热降温后回到容器罐实现供水循环。

凝结水闭式回收器是由余压利用机构、主动引流和加压机构、汽蚀消除装置、液位变送传感控制系统、承压储水容器、自控箱及电机泵等组成的成套装置,采用了一系列汽蚀消除技术,彻底消除了凝结水加压泵的汽蚀,使水泵处于输送单相高温水的最佳状态。

该闭式回收器采用智能化自动控制,在凝结水回收罐上安装了一个磁翻板的液位传感器,用来测量罐内的水位。磁翻板可以直观显示水位情况,同时水位信号以4~20mA的形式送给控制箱上的PID控制仪。控制仪根据水位来调节回水管上的排水阀的开度、当不断回流的冷凝水使容器的液位上升时,控制系统命令安装在回水管道上的自动控制阀门开启,将低温水排到凝结水箱,当水位下降时逐渐关小阀门,直至达到低水位限制时阀门关闭,以此来保持容器罐的水位稳定。

经过一年来运行,凝结水回收量提高55%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。