1.概述

一般说来,自动化仓库包括轻负载型的料箱式自动化仓库和托盘式自动化仓库。料箱式自动化仓库一般是以承载50~100kg的料箱为存储单位。托盘式自动化仓库又有一般式和倍深式之分。一般式是一个货格就是1个货位。倍深式是一个货格有2个货位,即能存储2个托盘装载单元。大多数托盘式自动化仓库是以承载1000kg的托盘(托盘式装载单元)为存储单位。

通过工业发达国家和地区的经验,把托盘式自动化仓库标准化、规格化,用户可以快速计算出自动化仓库系统的基本外形尺寸。这样价格低、施工快、成本低,缩短了投资回收期。常用的自动化仓库系统高度有6m、9m、12m、15m。托盘规格为(800~1500mm)×(800~1500mm)。

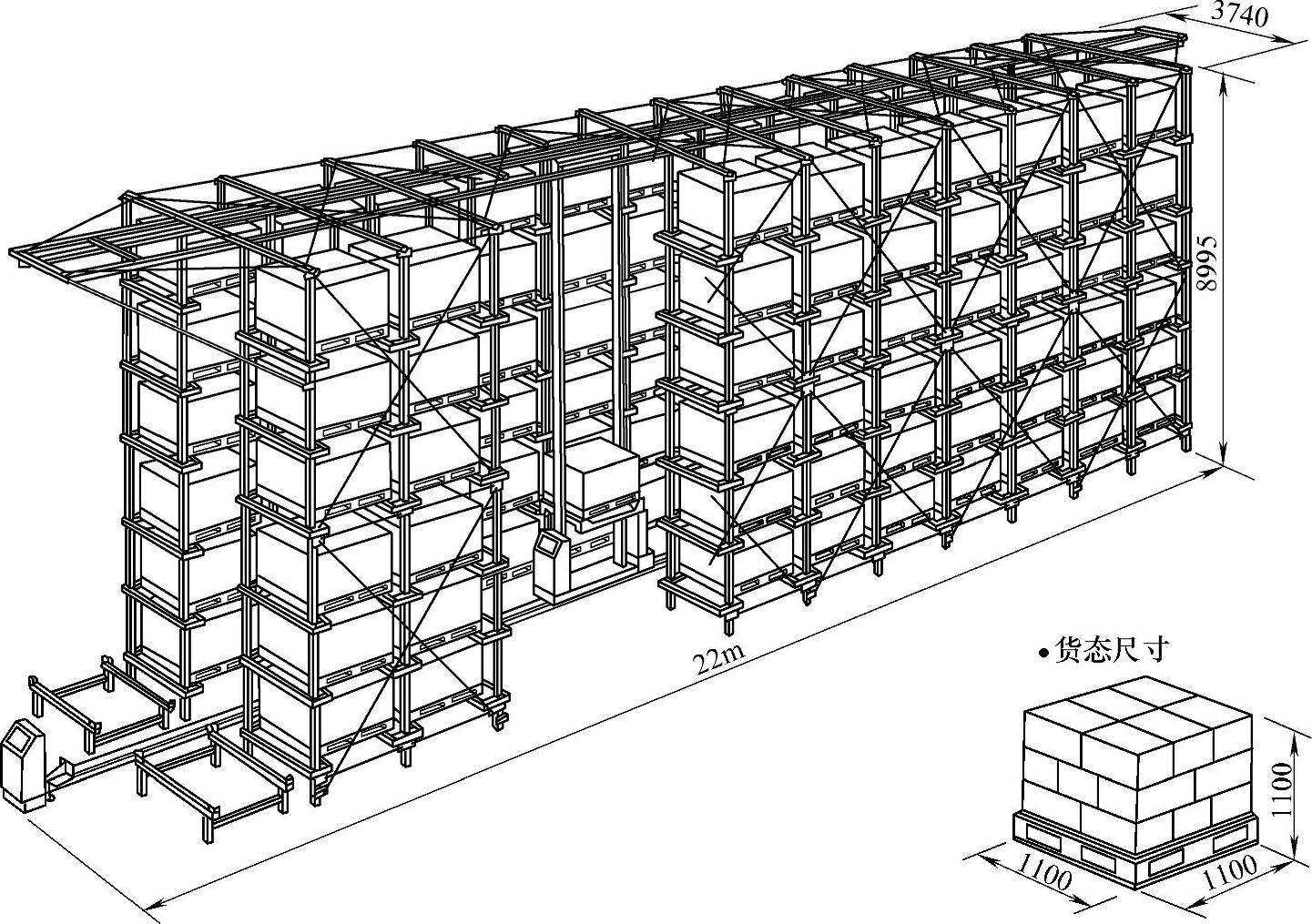

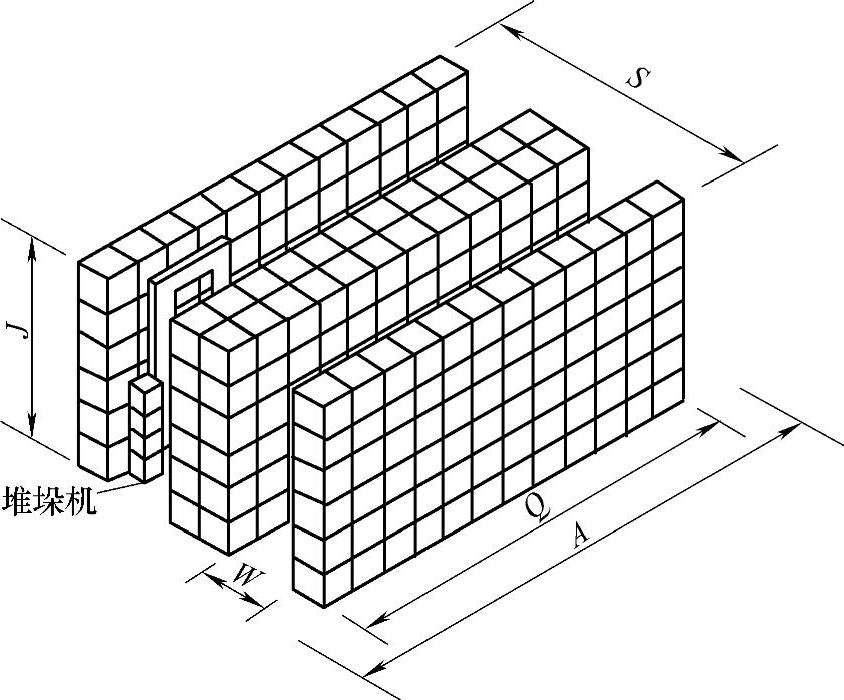

图2-56所示为T—1000型标准货架单元。它是6层13列2排,共156个货位的自动化仓库的标准货架单元。用户按照需要在此基础上可增加层数、列数和排数,达到需要的货位数。

图2-56 T—1000型标准货架单元

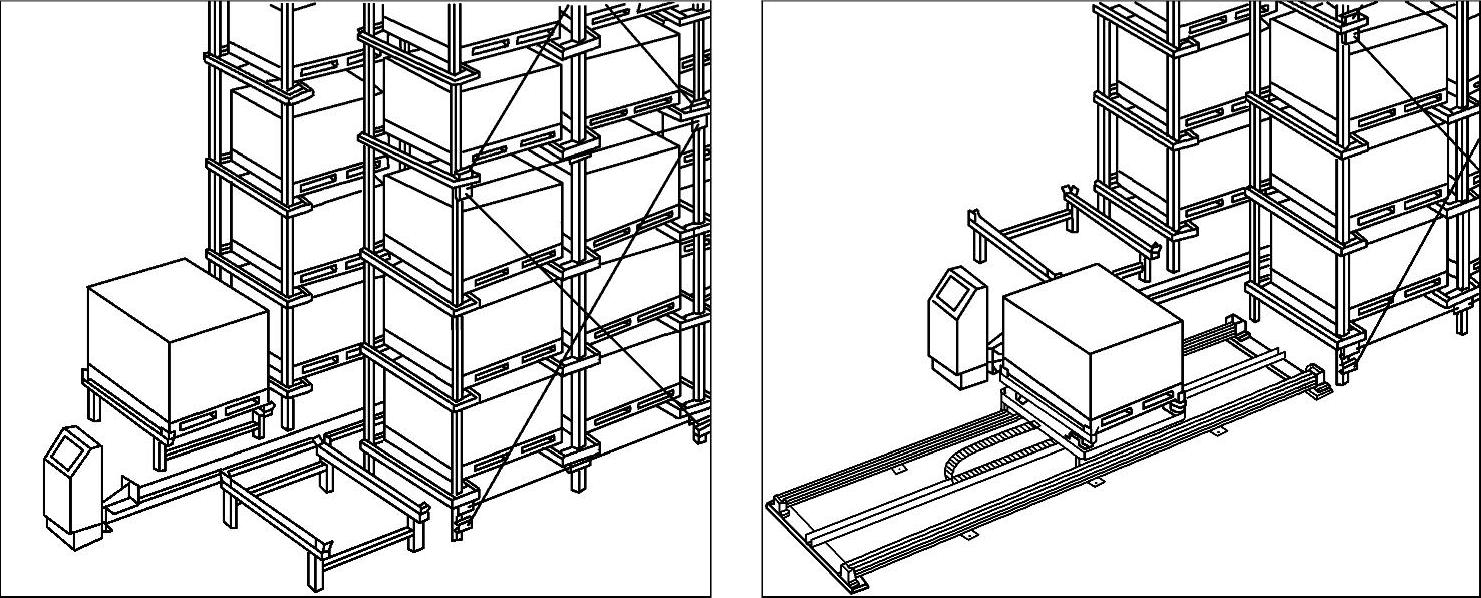

图2-57所示为固定工作台和移动工作台。标准固定工作台简单,造价低。移动工作台最大特征是操作者不动,货物自动移到操作者面前,省时、省力,操作方便。

图2-57 固定工作台和移动工作台

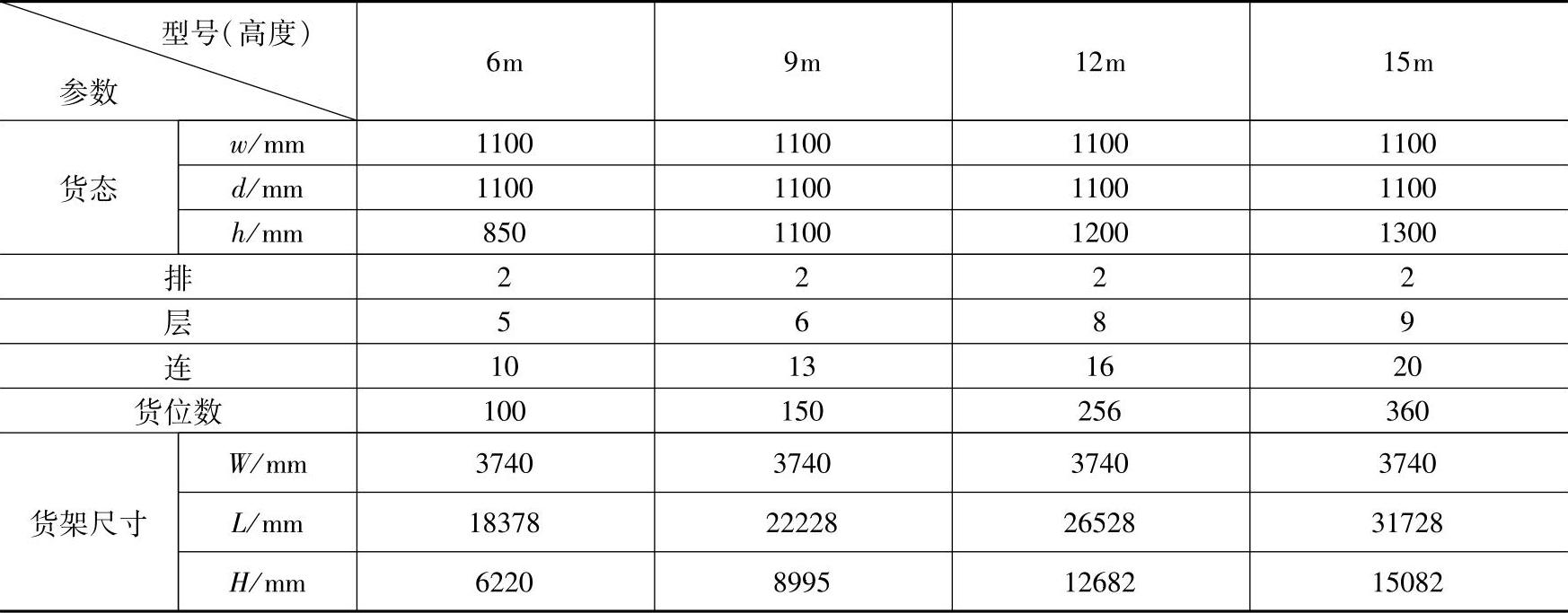

图2-58所示为标准货架规格尺寸。其尺寸数值见表2-10。用户根据需要可以由表2-10选择相应的标准货架规格尺寸。

图2-58 标准货架规格尺寸

表2-10 标准货架尺寸数值

与这个标准货架相适应的基本技术参数如下:

货态尺寸:1100mm×1100mm。

最大货物质量:1000kg。

速度:堆垛机运行速度为5~63m/min,升降速度为5~10m/min,货叉运行速度为5~20m/min,货叉空载时的运行速度为30m/min。

电动机控制方式:行走和货叉运行控制采用变频器控制。升降速度采用变极式电动机。

信号传输:采用光纤传送信号方式。

图2-59所示为T—1000型货架与建筑物的尺寸关系。只有保证这些基本数据才能方便维修和安全生产。

2.T—1000型托盘式自动化仓库的运转及其在库管理系统

图2-60所示为T—1000型托盘式自动化仓库的运转及其在库管理系统。

图2-59 T—1000型货架与建筑物的尺寸关系

图2-60 T—1000型托盘式自动化仓库的运转及其在库管理系统

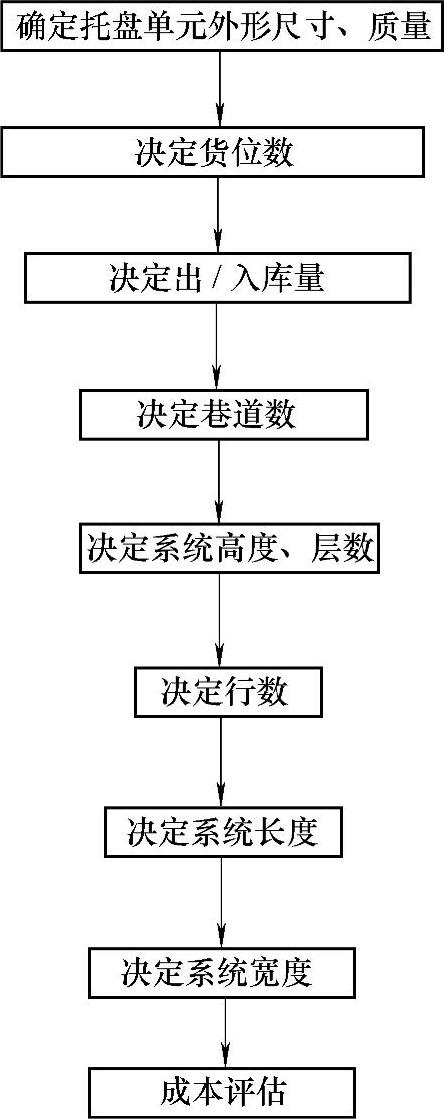

3.托盘式自动化仓库的基本设计

(1)概述 在设计自动化仓库之前必须进行调查研究,最主要的是确定所存货物的托盘数量,在此基础上增加20%的发展空间。这个总托盘数即是总的储位数,即是自动化仓库的出/入库量。如果一个储位就是1个货位,则可计算出自动化仓库的长度、宽度、高度等外形尺寸和巷道数、排数、列数。

自动化仓库的基本设计步骤如图2-61所示。现在按其步骤说明如下。

(2)设计步骤

1)初步确定自动化仓库的外形尺寸,如图2-62所示。

图2-61 自动化仓库设计步骤

图2-62 自动化仓库外形尺寸

A—系统长度 S—系统宽度 Q—货架长度 J—货架高度 W—巷道宽度

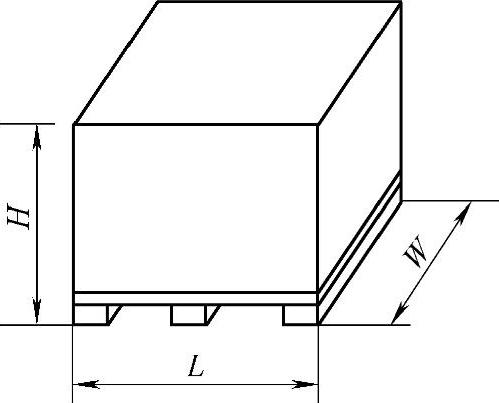

确定托盘装载单元的外形尺寸及质量(含托盘),如图2-63所示。图中L、H、W的单位是mm。托盘装载单元的质量单位是kg。

图2-63 托盘装载单元外形尺寸

2)确定自动化仓库托盘装载单元的最大库存量(考虑年增长率)E。

3)计算自动化仓库每时最大出入库量。因为每小时最大进/出库托盘数和自动堆垛机的台数有直接关系。这将直接影响到自动化仓库的投资大小。为了减少投资费用,可以把峰值进出货量平均到仓库作业时间内。

4)确定堆垛机台数和货架行数。首先必须知道堆垛机的标准出/入库能力,即每小时的入库或出库的次数:

式中 N——标准出/入库能力(次/h);

T——标准动作时间(s)。

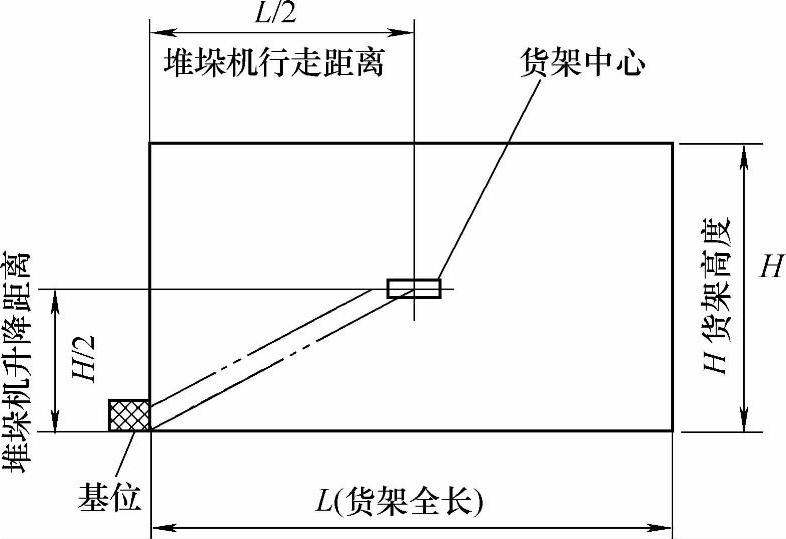

标准动作时间是指堆垛机在进行入库或出库时所需要的时间。图2-64所示为堆垛机入库单循环运动路线图。

入库存货标准动作时间:是指基位→收货→货架中心→存货→返回基位,此过程所需时间。

取货出库标准动作时间:是指基位→货架中心→取货→基位→卸货,此过程所需时间。

图2-65所示为堆垛机复合循环运动路线。

入库存货及取货出库标准动作时间是指基位→收货→货架中心→存货→卸货→ 处→取货→基位→卸货,此过程所需时间。

处→取货→基位→卸货,此过程所需时间。

(https://www.xing528.com)

(https://www.xing528.com)

图2-64 堆垛机单循环运动路线

图2-65 堆垛机复合循环运动路线

上述3种情况所指的货架中心,当货架的货格数为偶数格时,为 。

。

标准动作时间和堆垛机的行走、升降、叉取等三者中速度和距离的关系:

收货货存货的时间=(叉取距离÷叉取速度)×2+[(高位-地位)÷升降速度]

走到货架中心的时间:堆垛机货台可以同时用行走和升降两种速度运动,最后到达的时间即是所求时间。

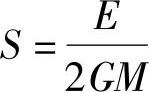

根据N=3600/T,则堆垛机台数

式中 F——自动化仓库每小时需要最大进/出库托盘数;

N——标准出/入库能力。

自动化仓库内货架行数

Z=2G

5)决定货格高度。图2-66所示为货格高度的确定图。

货架总高度

J=(C+K)M

式中 C——托盘装载单元高度(mm);

K——堆垛机叉车操作所需距离,即相邻两托盘装载单元的垂直距离,K=150~230mm;

M——在垂直方向的货格数。

6)确定自动化仓库系统高度。图2-67所示为自动化仓库系统高度标准。货架系统高度P

P=J+Tu+Td

式中 J——货架高度(mm);

Tu——装载单元顶面到屋顶下面的距离,Tu=600mm;

Td——堆垛机叉车操作空间,Td=750mm。

图2-66 货格高度的确定图

图2-67 自动化仓库系统高度标准

7)确定一排货架长度Q。图2-68所示为一排货架长度Q。

Q=RS

式中 R——货格宽度,R=B+100mm+(75×2)mm,

B为托盘宽度;

S——每列货格数。

每列的货格数S

图2-68 一排货架长度Q

式中 E——总托盘数。

8)确定自动化仓库系统总长度。

自动化仓库系统总长度=Q+T+U

式中 Q——货架长度;

T——堆垛机走出货架两端的必要距离(含出/入库台架部分),T=7.5m;

U——特殊设备所占长度,如堆垛机活动空间、周边设备所占空间等。

图2-69 自动化仓库系统宽度V

9)确定自动化仓库系统宽度。图2-69所示为自动化仓库系统宽度V的确定。

V=WX

式中 W——巷道单元宽度(mm);

X——巷道单元数。

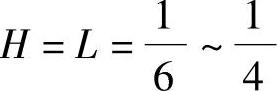

10)检查。一般情况下自动化仓库的经济高度为16.2m,货架高度与长度之比是 。

。

利用此关系检查所设计的自动化仓库尺寸是否符合上述基本原则。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。