1.概述

料箱式自动化仓库主要用于多品种货物的存储。一般情况下,每个料箱的最大承载能力为50kg,堆垛机的质量较轻,行走速度较快,可达到200m/min,效率高,噪声小,应用广。下面介绍应用较广的T—50型料箱式自动化仓库,用户可根据货物吞吐量选择货位数和自动化仓库大小。有关标准规格尺寸在下面介绍,便于选择应用。由下面内容可知料箱尺寸、货架宽度和货架层数的对应关系。

2.T—50型料箱式自动化仓库

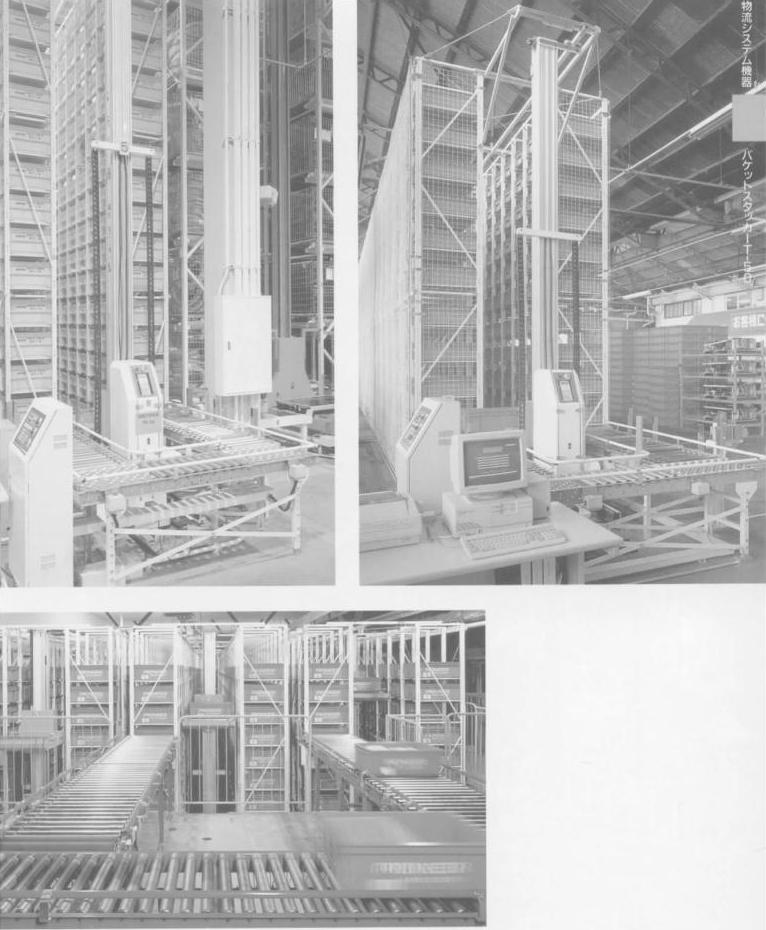

图2-29所示为T—50型料箱式自动化仓库及其输送机。

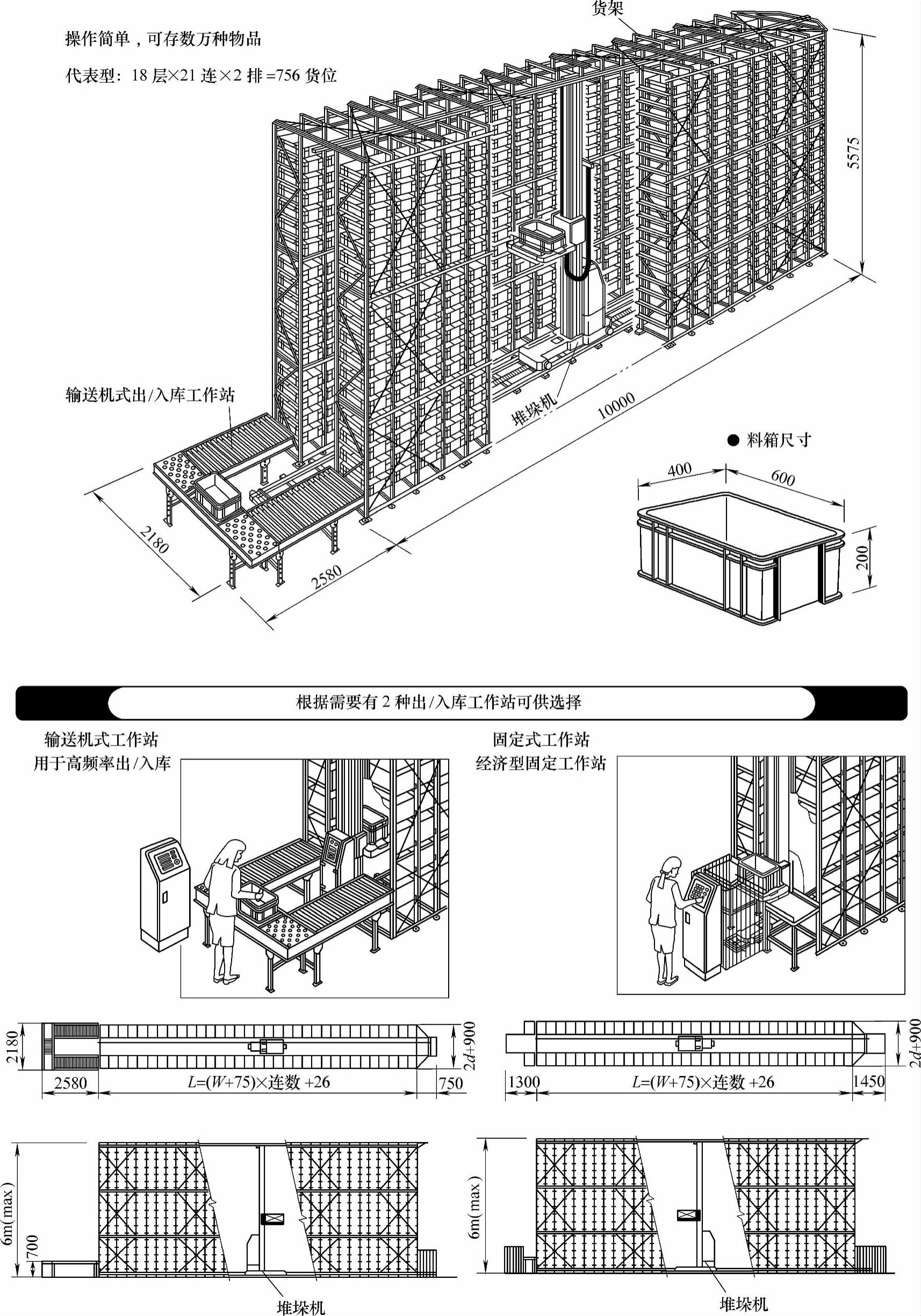

T—50型料箱式自动化仓库已经标准化,一旦选型确定,节约投资,建库快,交货期短。T—50型料箱式自动化仓库标准货架模式及其选择如图2-30所示。

3.T—50型料箱式自动化仓库的主要组成部分

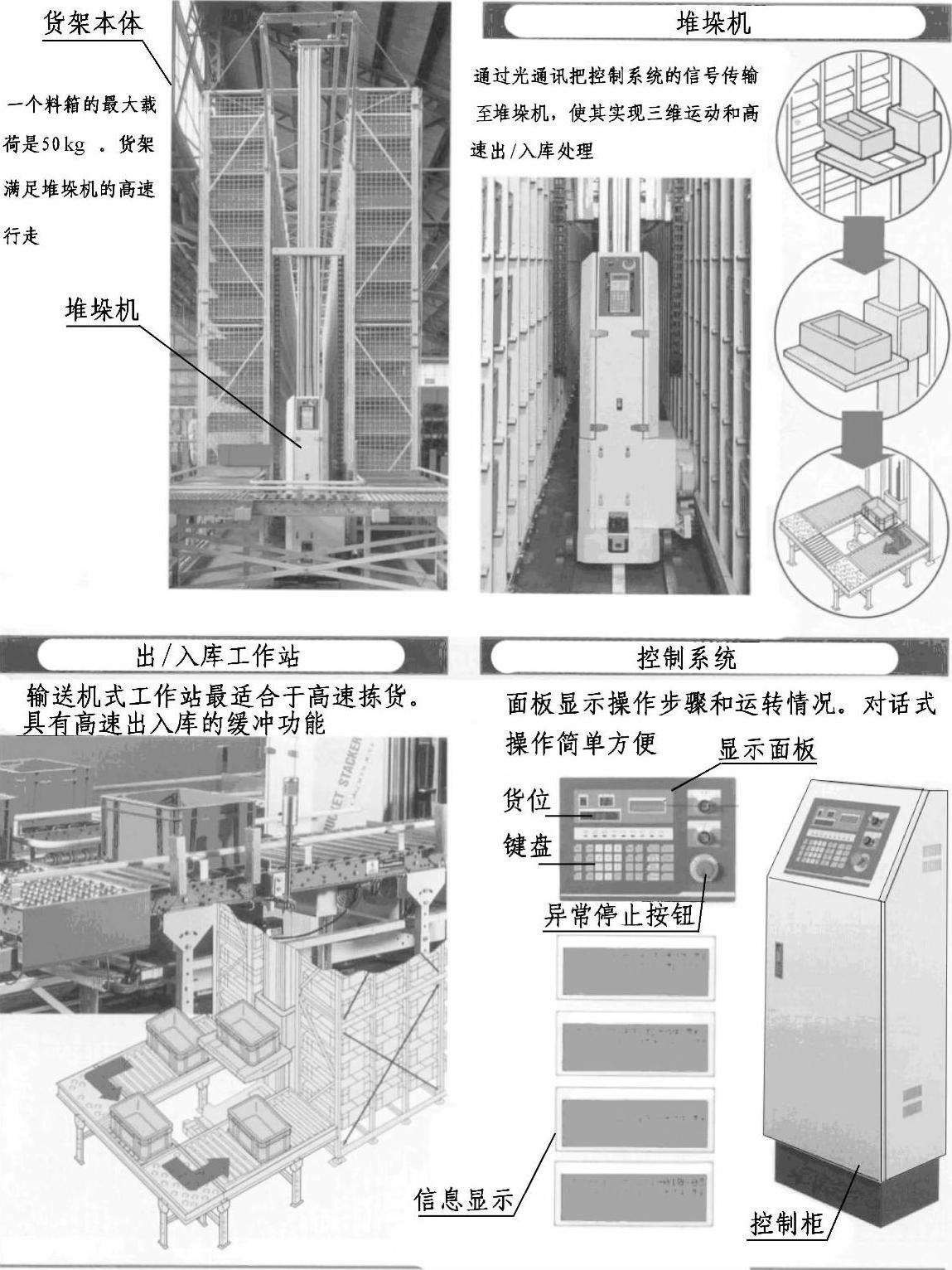

图2-31所示为T—50型料箱式自动化仓库的主要组成部分。其主要是货架本体、堆垛机、出/入库工作站和控制系统。

图2-29 T—50型料箱式自动化仓库及其输送机

图2-30 T—50型料箱式自动化仓库标准货架模式

图2-31 T—50型料箱式自动化仓库的主要组成部分

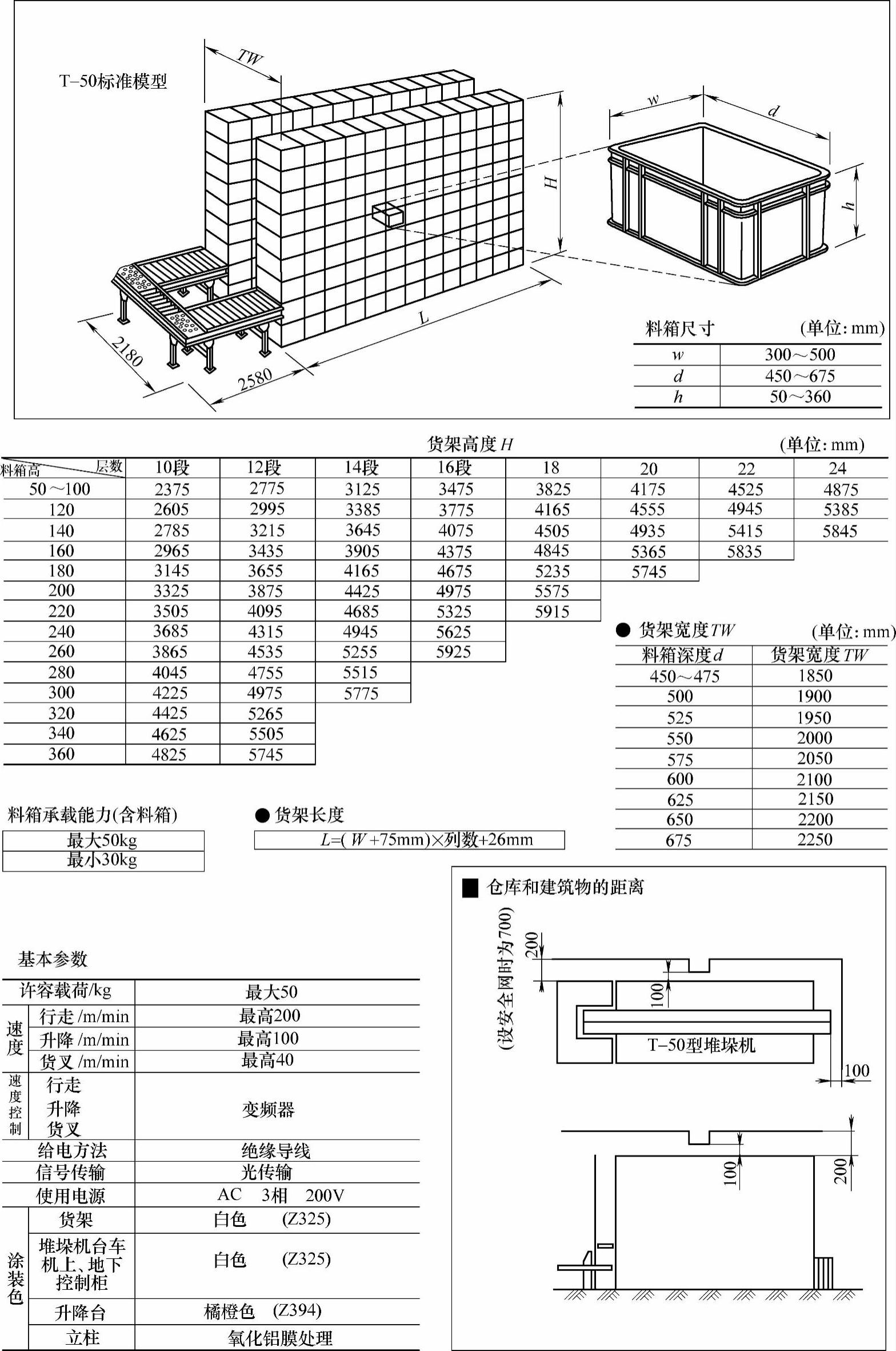

4.T—50料箱式自动化仓库的标准模型

图2-32所示为T—50料箱式自动化仓库的标准模型。可以根据实际需要选择自动化仓库的大小。

图2-32 T—50料箱式自动化仓库的标准模型

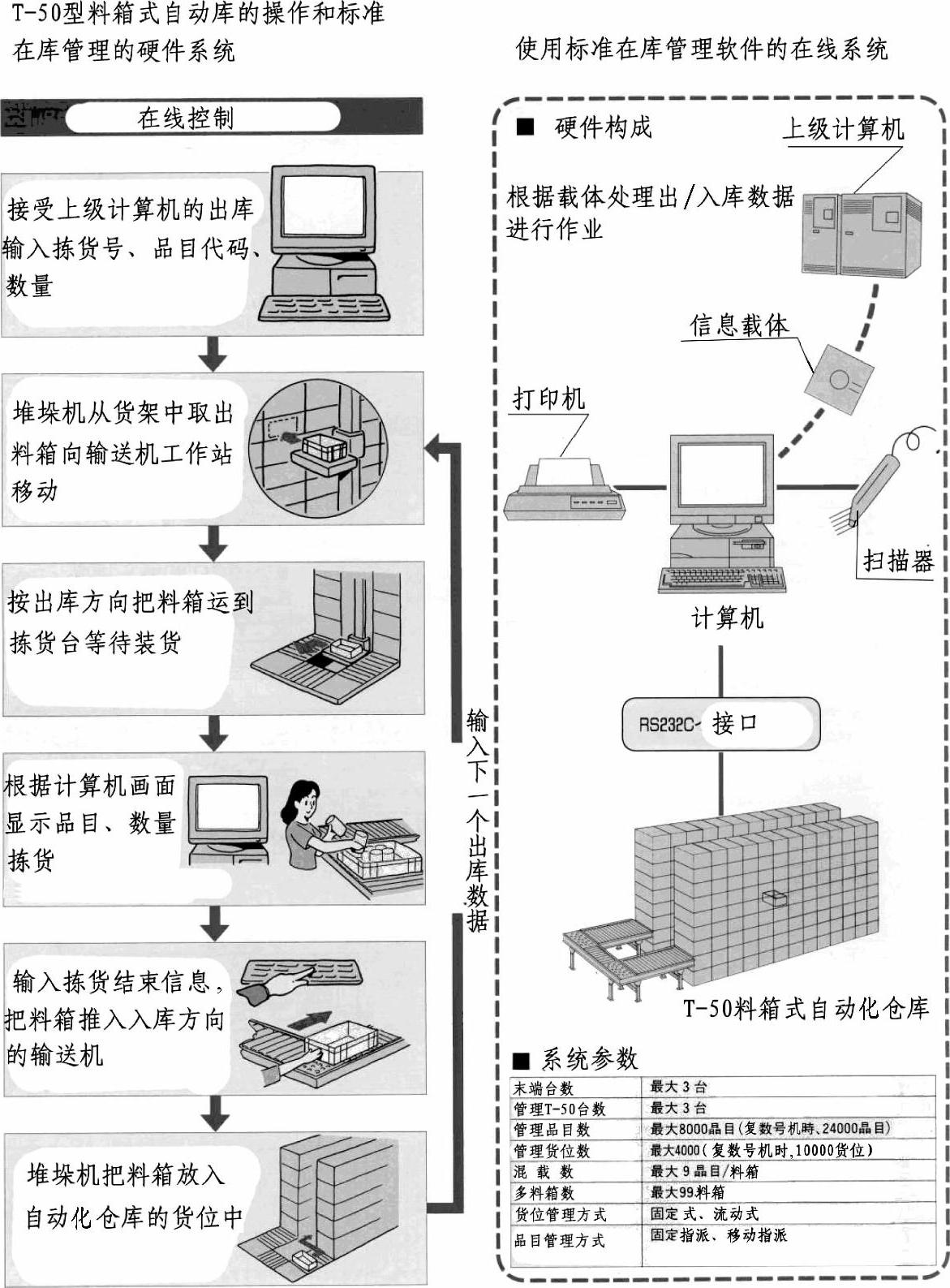

5.T—50型自动化仓库的操作和在线管理硬件构成

图2-33所示为T—50型自动化仓库的操作和在线管理硬件构成。

图2-33 T—50型自动化仓库的操作和在线管理硬件构成

6.T—50型料箱式自动化仓库的选择设计

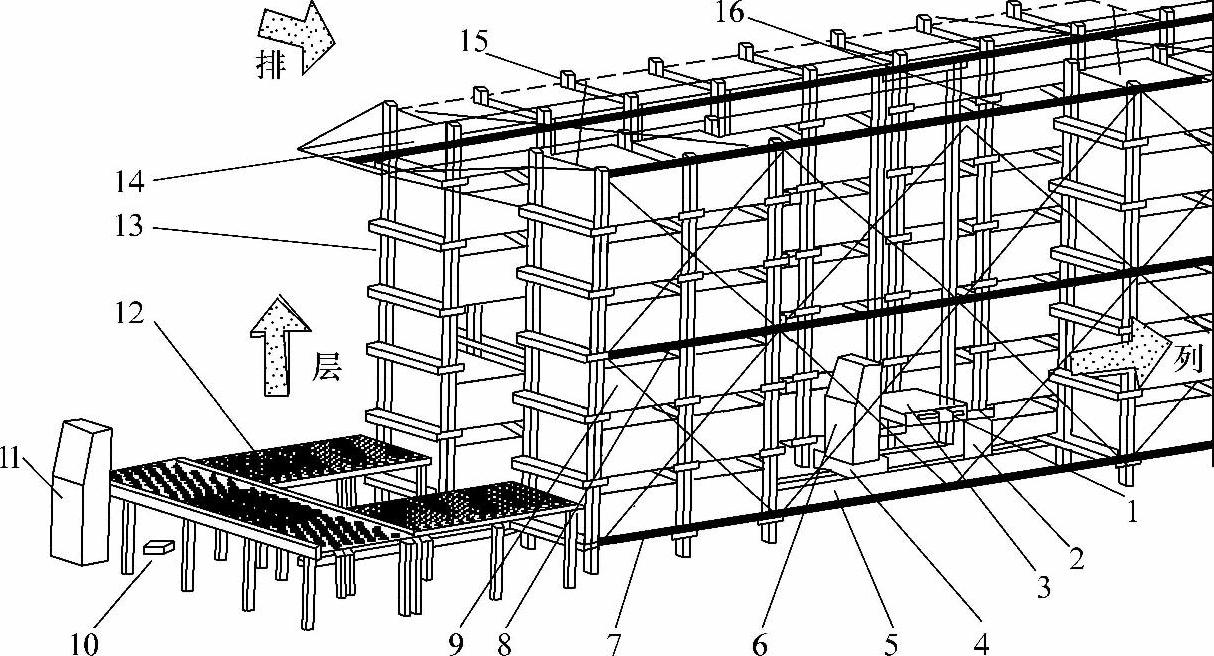

(1)仓库结构和各部分的名称 仓库结构和各部分的名称如图2-34所示。

图2-34 仓库结构和各部分的名称

1—货叉 2—电动机 3—载货台 4—光电发射管(堆垛机) 5—堆垛机地轨 6—堆垛机挖制箱 7—水平横梁(底部) 8—水平横梁(中间) 9、15—加强筋 10—光电发射管(地面) 11—地面控制器 12—辊筒输送机 13—货架 14—堆垛机天轨 16—水平横梁(顶部)

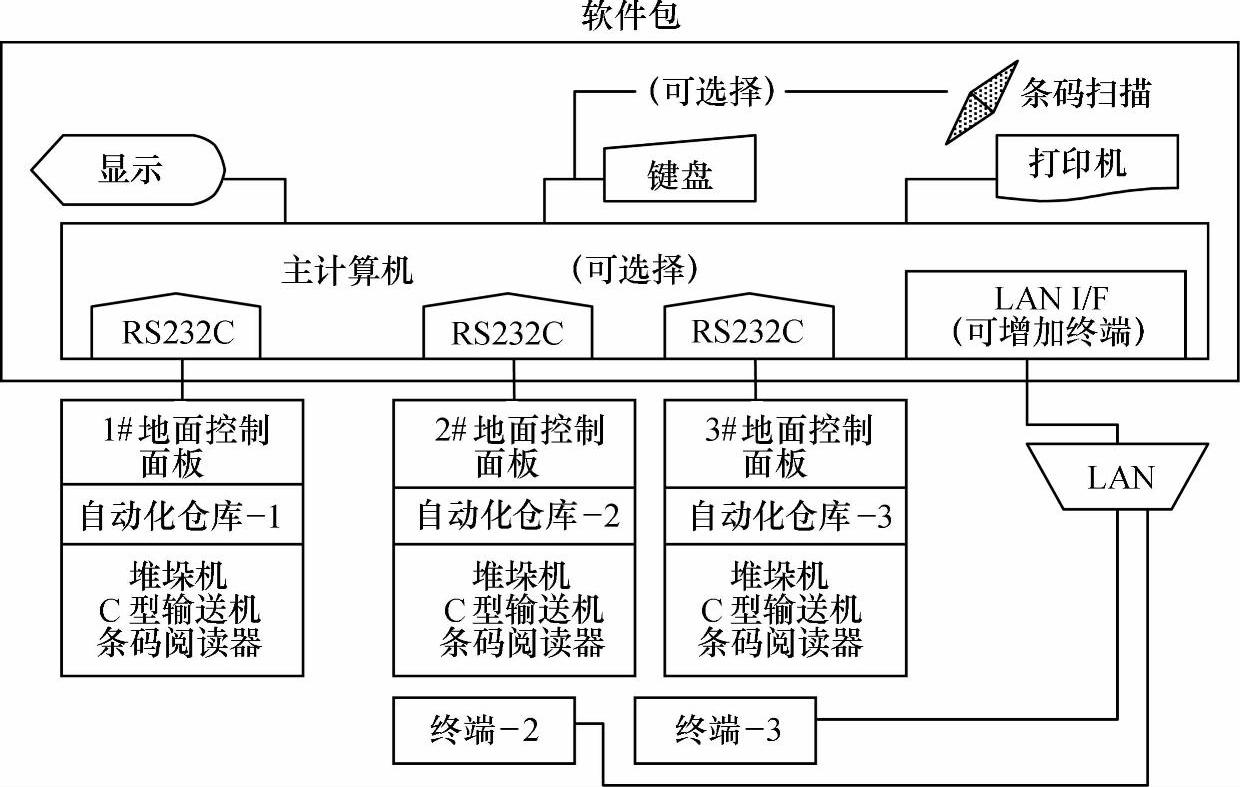

(2)仓库控制流程图 图2-35所示为仓库控制流程图。

图2-35 仓库控制流程图

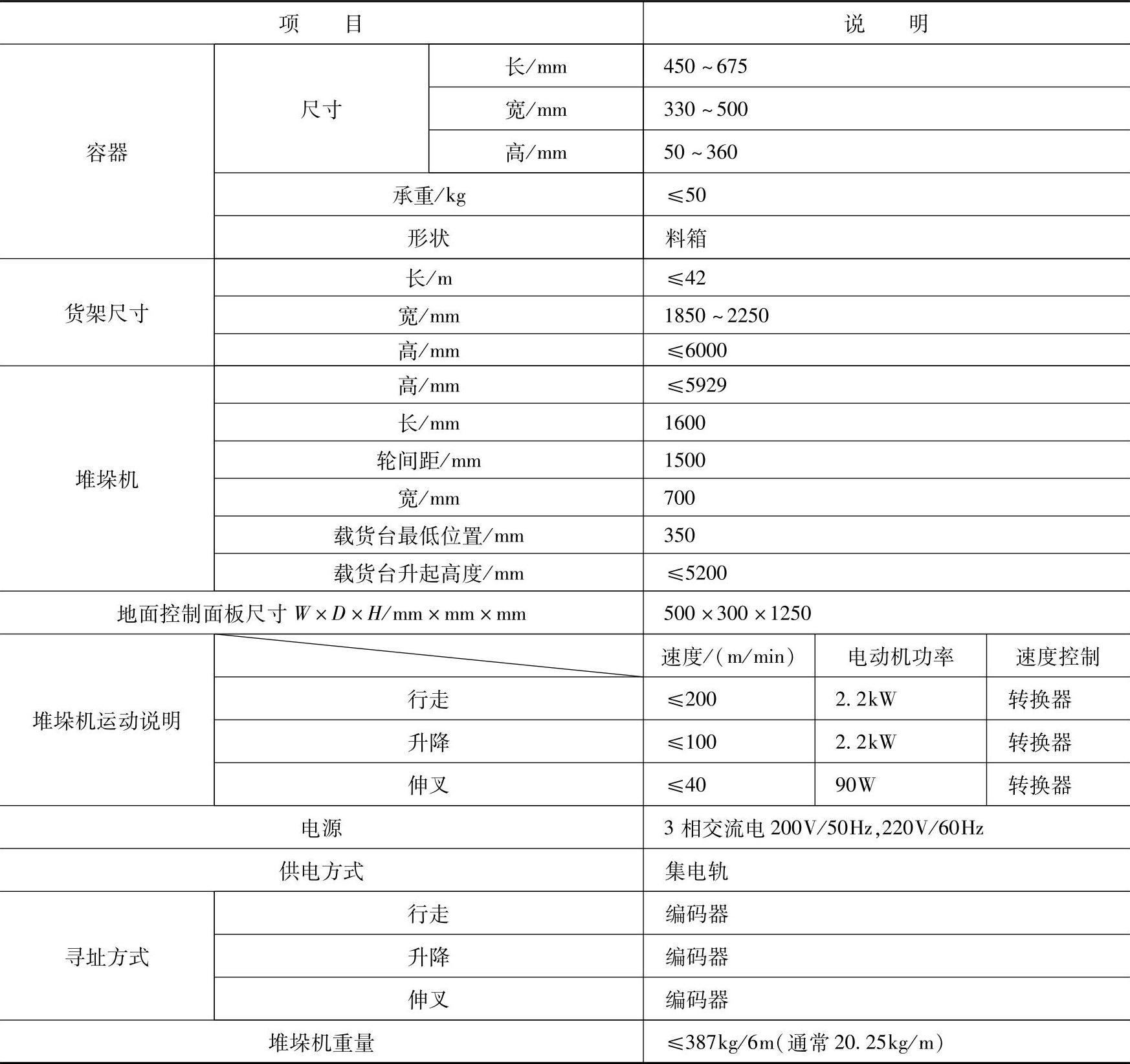

(3)仓库技术参数 表2-3所示为仓库技术参数。

表2-3 仓库技术参数

注:当料箱宽度小于300mm时,须征求专家的意见。

(4)辊筒输送机参数

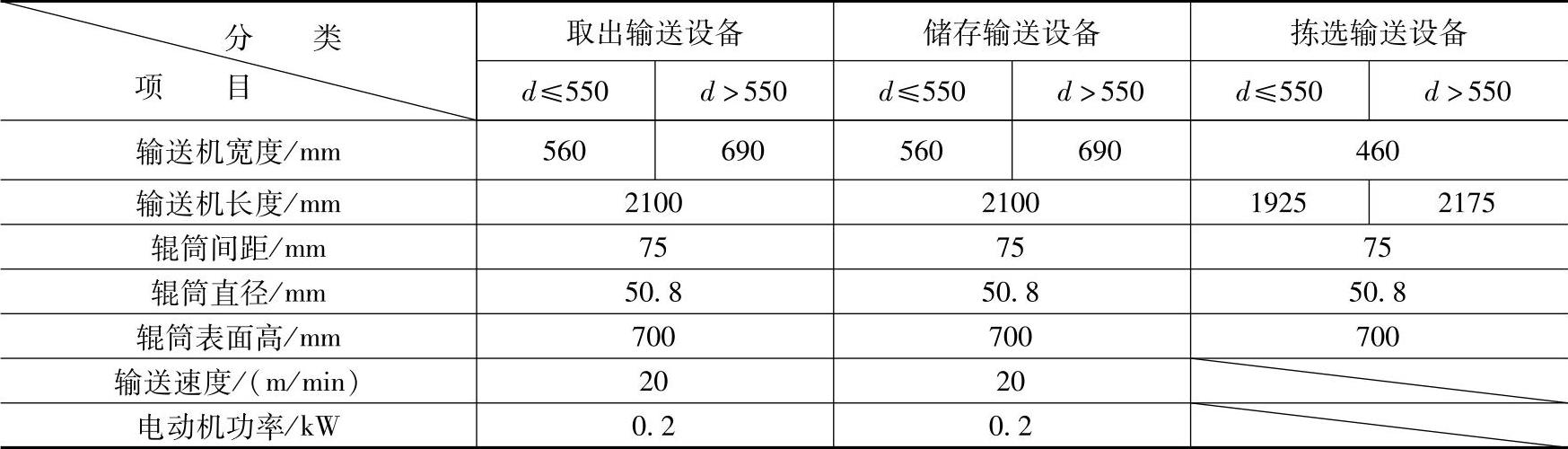

1)规格尺寸。几种输送设备规格尺寸见表2-4。

表2-4 几种输送设备规格尺寸

注:d为容器尺寸(mm)。

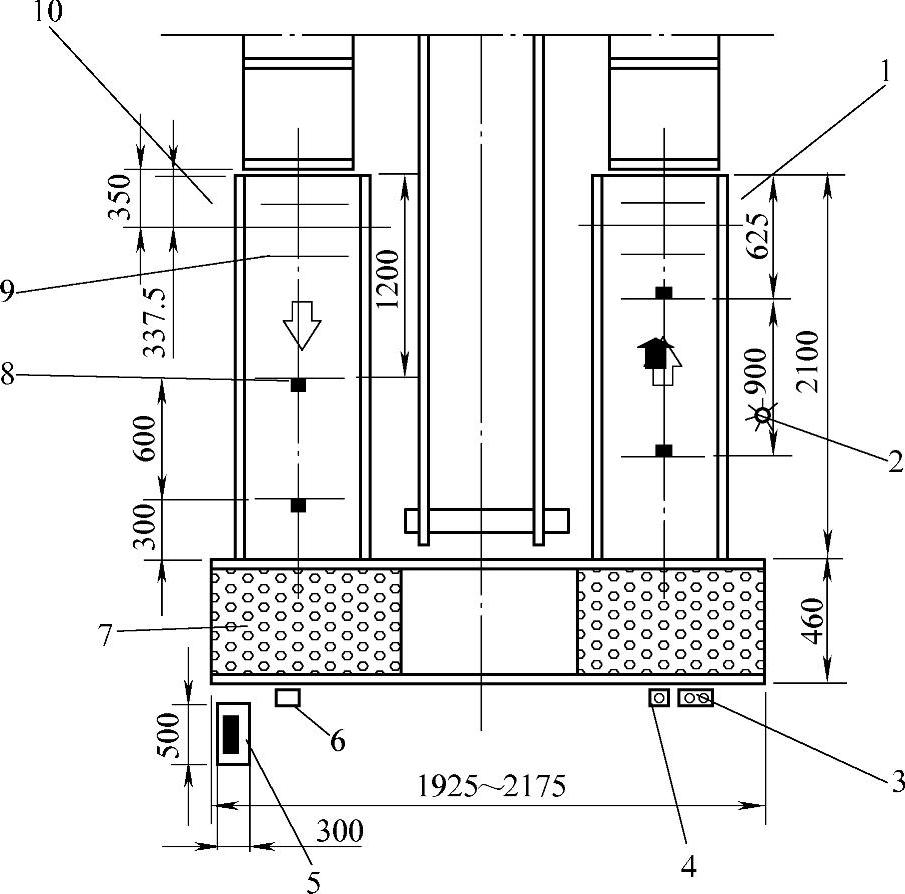

2)外形平面示意图。辊筒输送机外形平面示意图如图2-36所示。

图2-36 辊筒输送机平面示意图

1—储存输送设备 2—旋转信号灯 3—电源开关 4—紧急制动按钮 5—地面控制面板 6—拣选按钮 7—拣选输送设备 8—挡块 9—升降组件 10—拣货输送设备

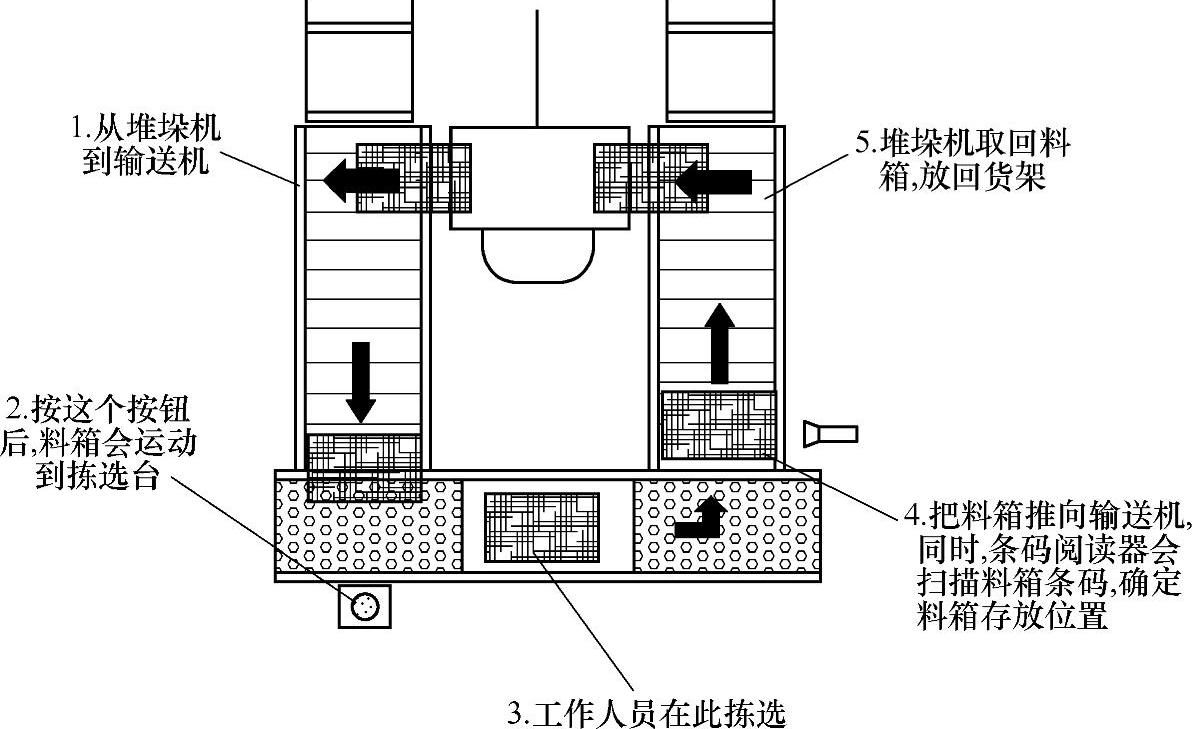

3)料箱运动方向。图2-37所示为料箱的运动方向,也是拣选货物的工作过程。

图2-37 料箱的运动方向

(5)料箱尺寸

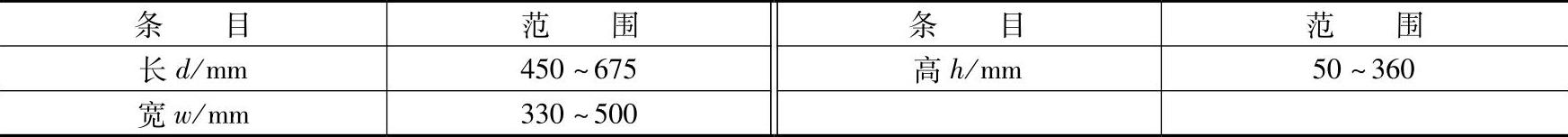

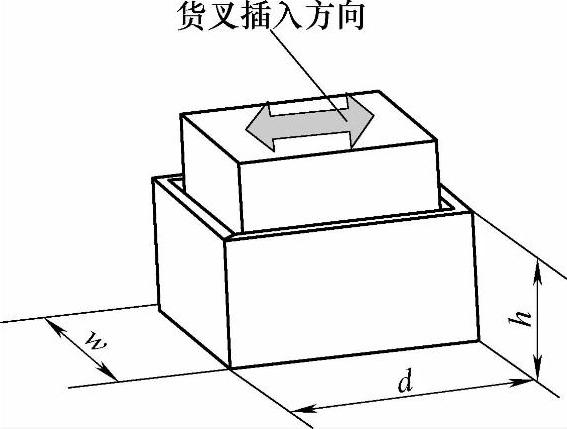

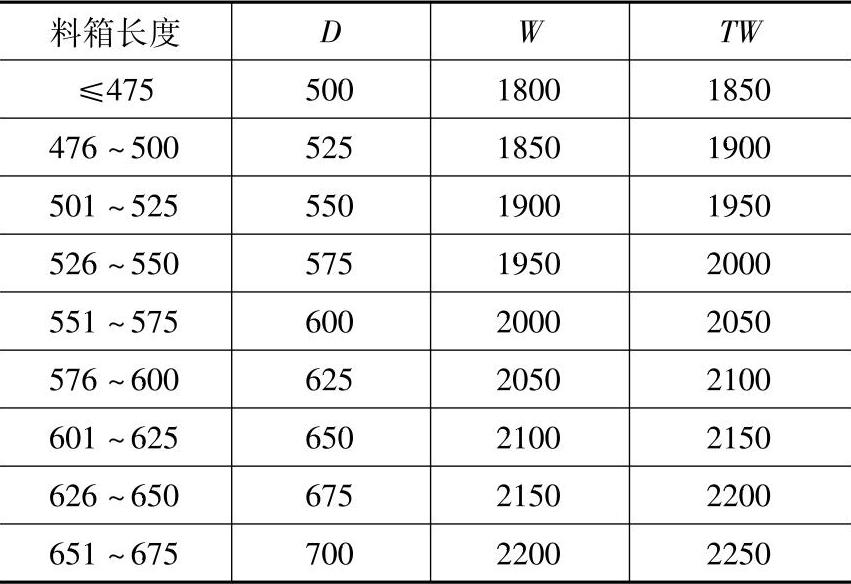

1)尺寸范围。料箱尺寸如图2-38所示,标准尺寸范围见表2-5。

表2-5 料箱尺寸范围

注:当料箱宽度小于300mm时,须征求专家的意见。

2)尺寸的选择。为了标准化和简化尺寸系列,料箱的尺寸按如下选取:

长度d:长度的末位数字必须为25或0。例如:505→525,630→650。

图2-38 料箱尺寸图

宽度w:宽的末位数字必须是5或0。例如:353→355,366→370。

高度h:高度的末位数字必须为5或0。例如:153→155,353→355。

(6)货架尺寸的计算方法

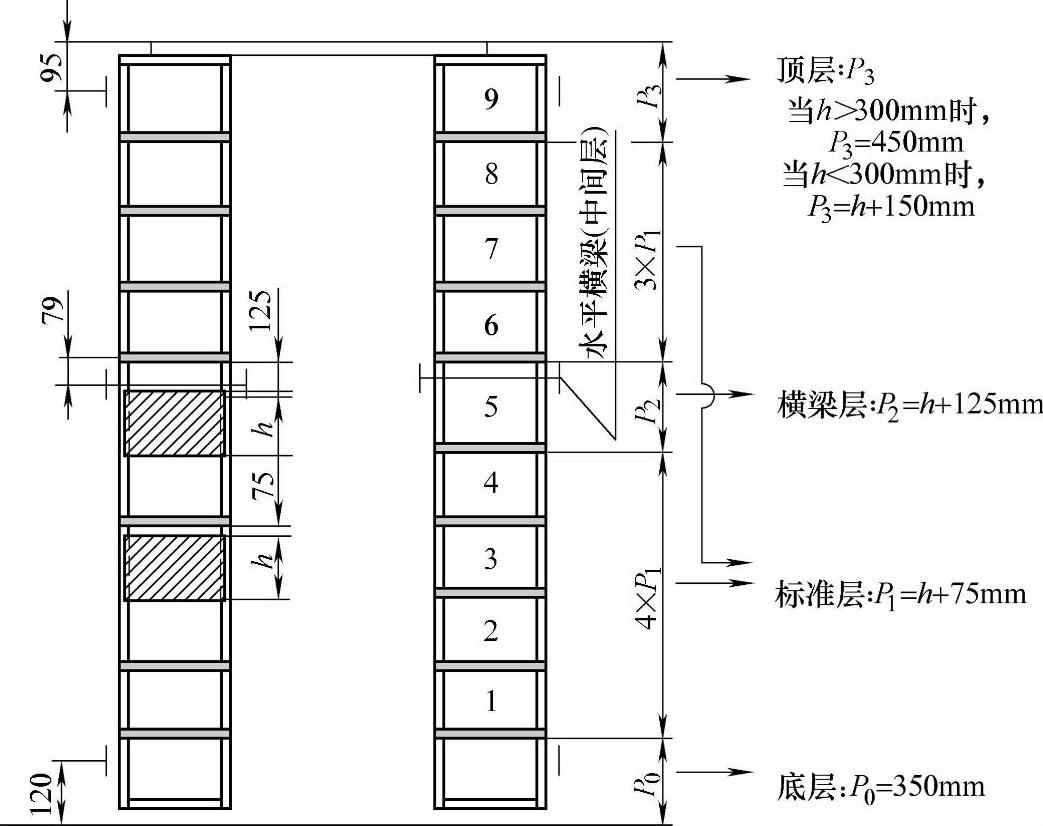

1)货架的层间距

①层高小于6m。货架层间距的确定方法如图2-39所示,其中h为料箱高度,P0是标准货架的底层高度,P1是标准层高度,P2是横梁层高度,P3是顶层高度。

图2-39 层高小于6m的货架尺寸

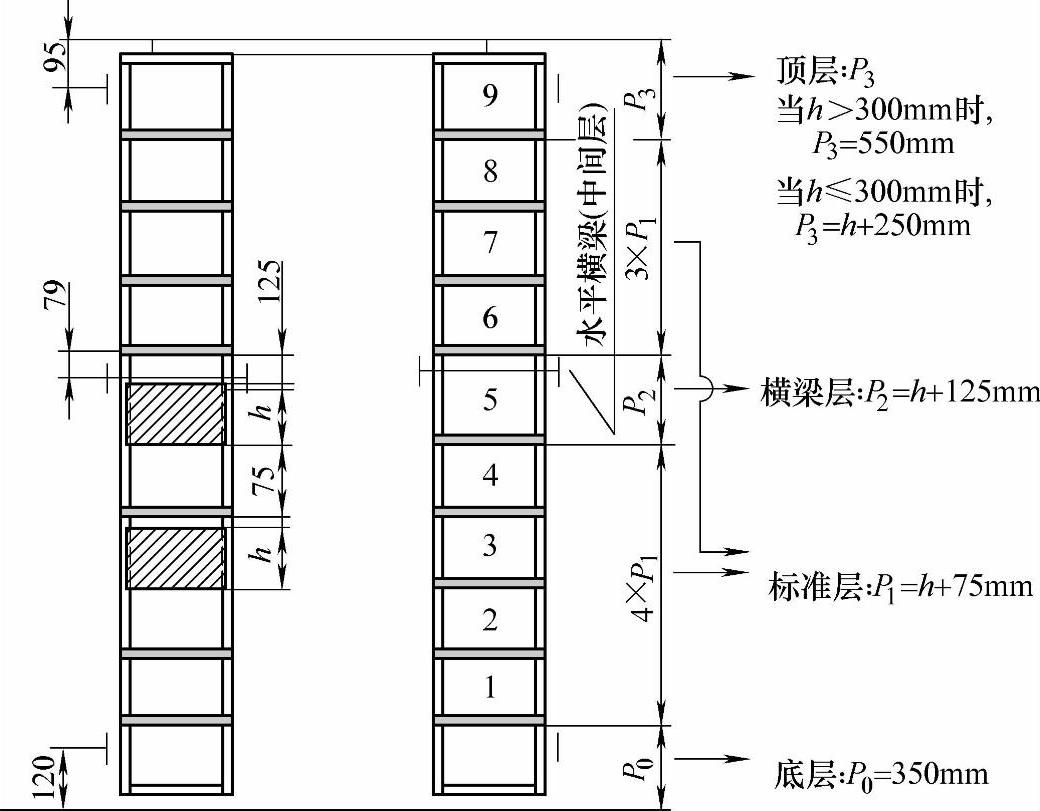

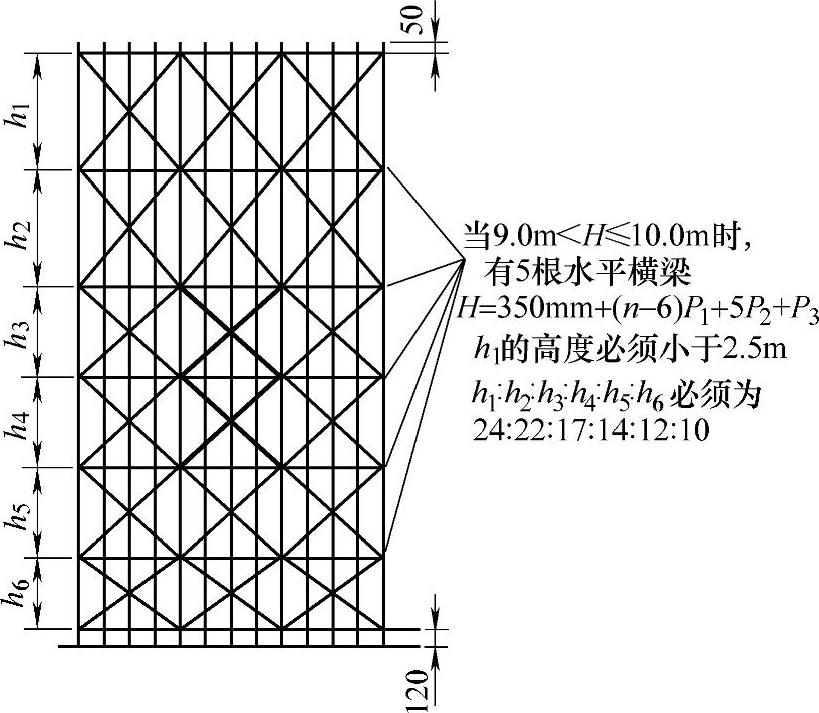

②层高在6~10m。货架的层间距的确定方法如图2-40所示,其中h为料箱高度。

图2-40 层高在6~10m的货架尺寸

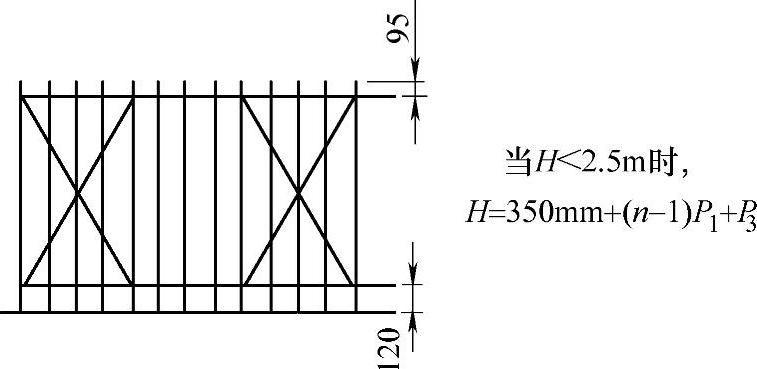

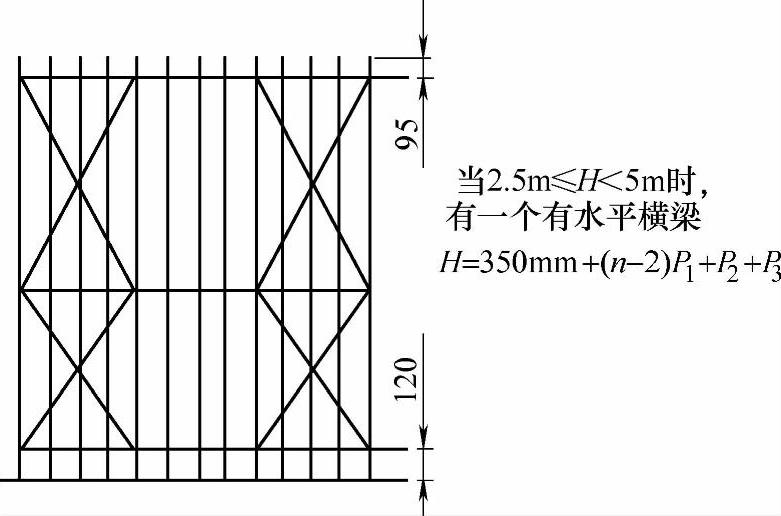

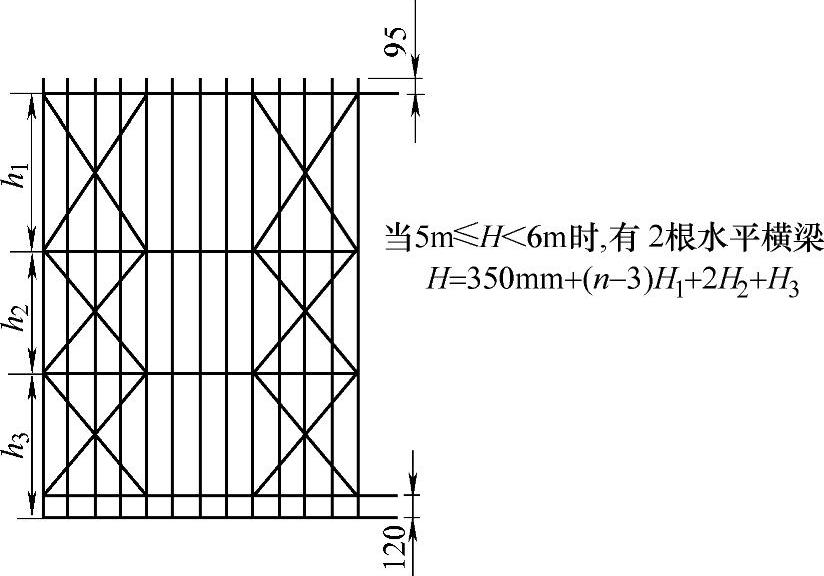

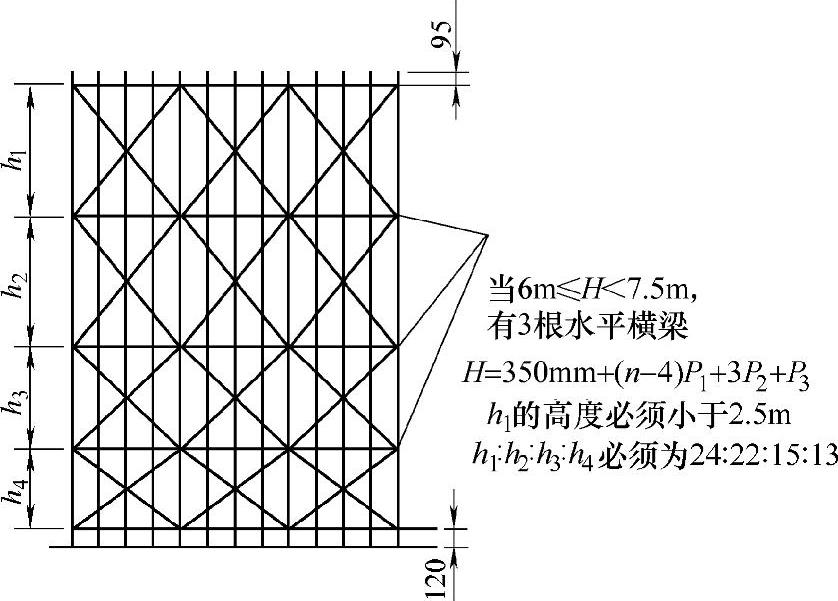

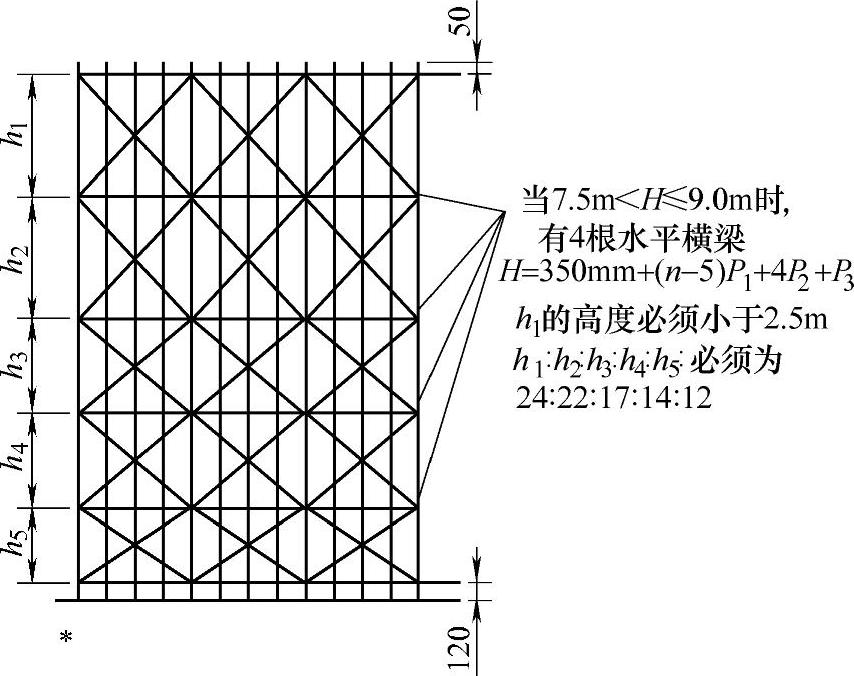

2)货架的总高及水平横梁的位置。水平横梁的位置与货架的总高有关。货架总高H的确定方法如图2-41~图2-46所示,各式中n为总层数。图2-41所示为没有水平横梁的货架(即只有标准层高度P1和顶层高度P3)。图2-42所示为有1根水平横梁的货架(即具有1个标准层高度P1、1个横梁层高度P2和2个顶层高度P3)。图2-43所示为有2根水平横梁的货架(即具有1个标准层高度P1、2个横梁层高度P2和1个顶层高度P3)。图2-44所示为有3根水平横梁的货架。图2-45所示为有4根水平横梁的货架。图2-46所示为有5根水平横梁的货架。对于货架总高小于等于6m的货架,其水平横梁根数可按表2-6选取。

图2-41 没有水平横梁的货架

图2-42 有1根水平横梁的货架

图2-43 有2根水平横梁的货架

图2-44 有3根水平横梁的货架

(https://www.xing528.com)

(https://www.xing528.com)

图2-45 有4根水平横梁的货架

图2-46 有5根水平横梁的货架

表2-6 货架层数与料箱高度的关系 (单位:mm)

注:当料箱尺寸和载重量变化时,上述数据可以依据具体情况选取。

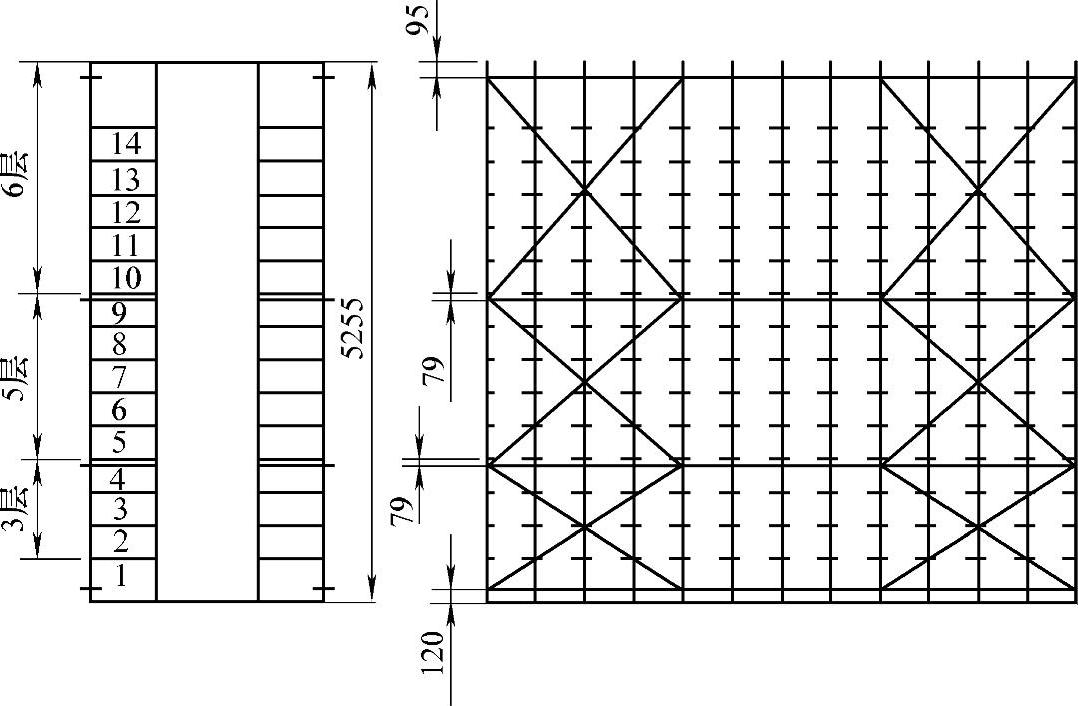

例:有一个仓库,要求货架有14层,料箱高度为260mm,求横梁的位置。

根据货架层数和料箱高度,在表2-8中可查得货架H=5255mm,再从表2-6中可确定横梁根数为2,横梁的位置如图2-47所示,即上:6层,中:5层,下:3层。表示上、中、下三层被2根横梁隔开。表2-6中货架总层数等于上、中、下各层数之和。

图2-47 仓库货架横梁位置决定例

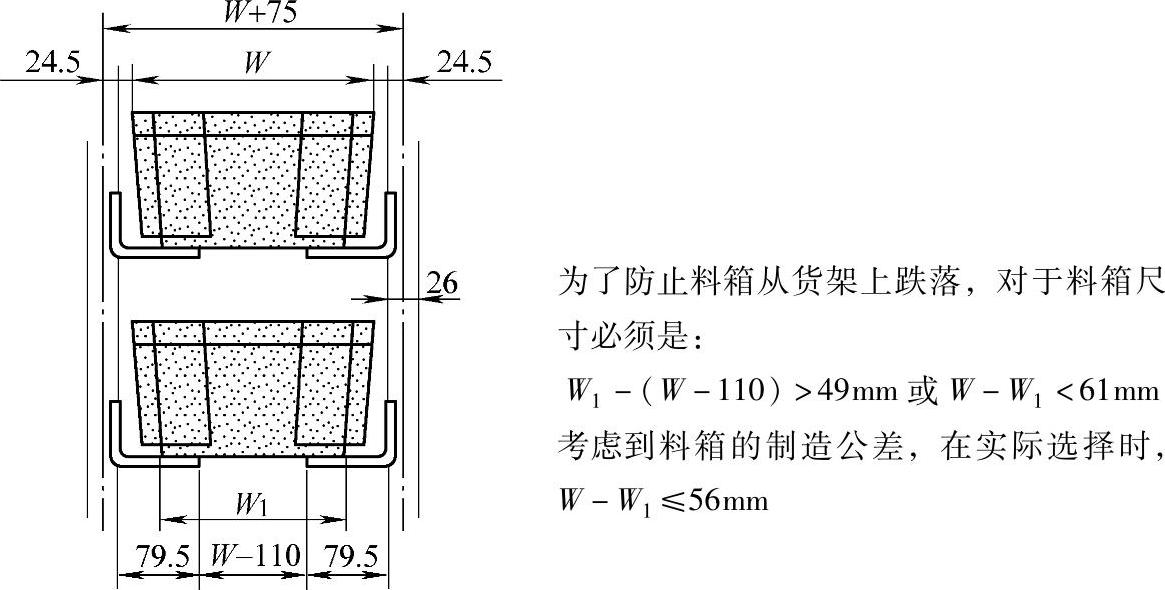

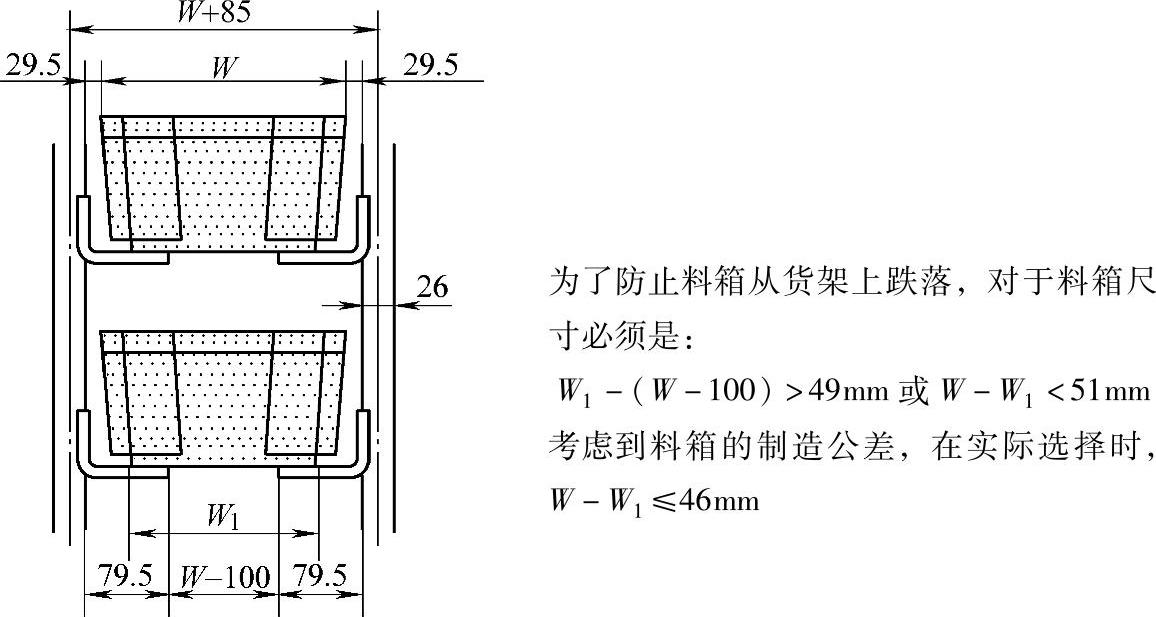

3)货格宽度和货架总长L的计算

①L≤6m时,货格宽度方向平行于堆垛机运动方向,货格宽度计算方法如图2-48所示,为

货格宽度=W+75

图2-48 货格宽度与货架总长的关系(L≤6m)

货架总长计算方法如图2-49所示。但是货架总长最大不超过42m。加强筋应跨越4个货格宽度。

图2-49 货架总长度计算

1—货架 2—加强筋 3—货架立柱

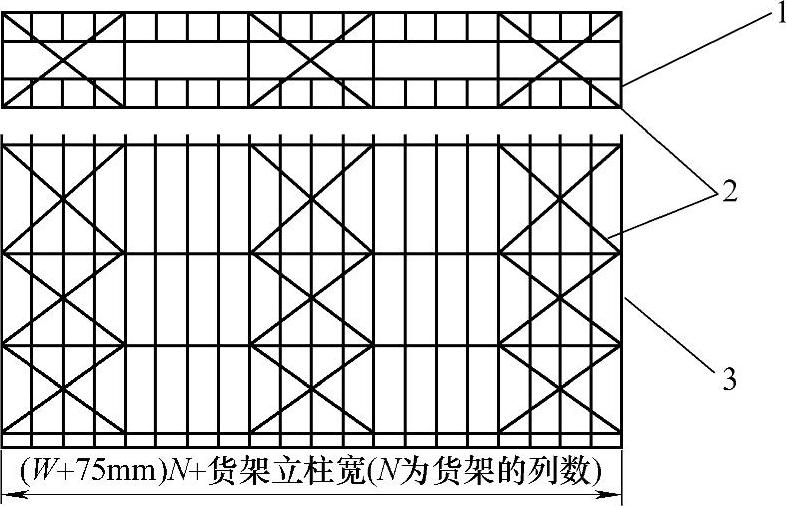

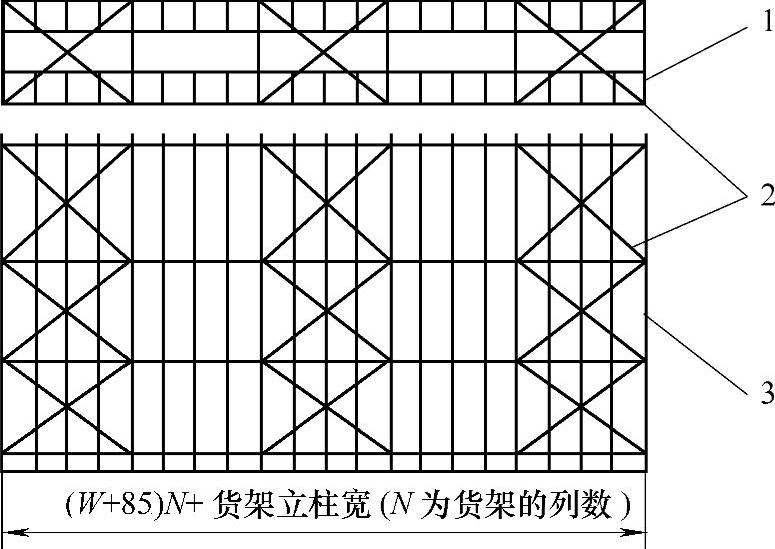

②6m<L≤10m时。货格宽度方向平行于堆垛机运动方向,货格宽度计算方法如图2-50所示,为

货格宽度=W+85

货架总长计算方法如图2-51所示。

图2-50 货格宽度与货架总长度的关系(6m<L≤10m)

图2-51 货架总长度

1—货架 2—加强筋 3—货架立柱

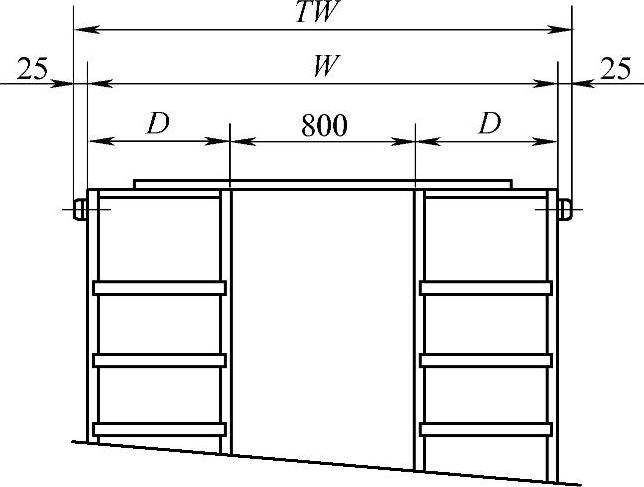

4)货架宽度的计算。货架宽度的计算见表2-7和图2-52所示。

表2-7 货架宽度计算表 (单位:mm)

图2-52 货架宽度尺寸表示法

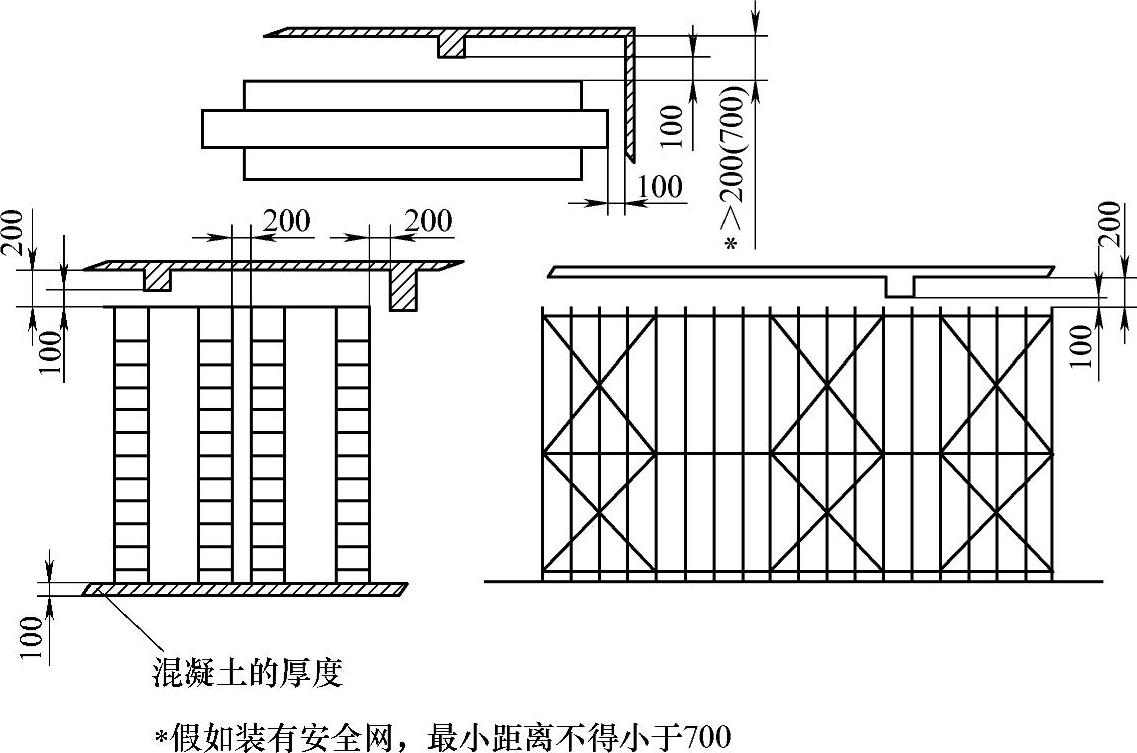

(7)仓库的布局 货架与建筑物之间的最小距离如图2-53所示。每个距离会随着地面情况、货架规模和障碍物的不同而改变,应根据具体情况确定。

堆垛机轨道的伸出量由堆垛机运行方向决定。

图2-53 货架与建筑物之间的最小距离

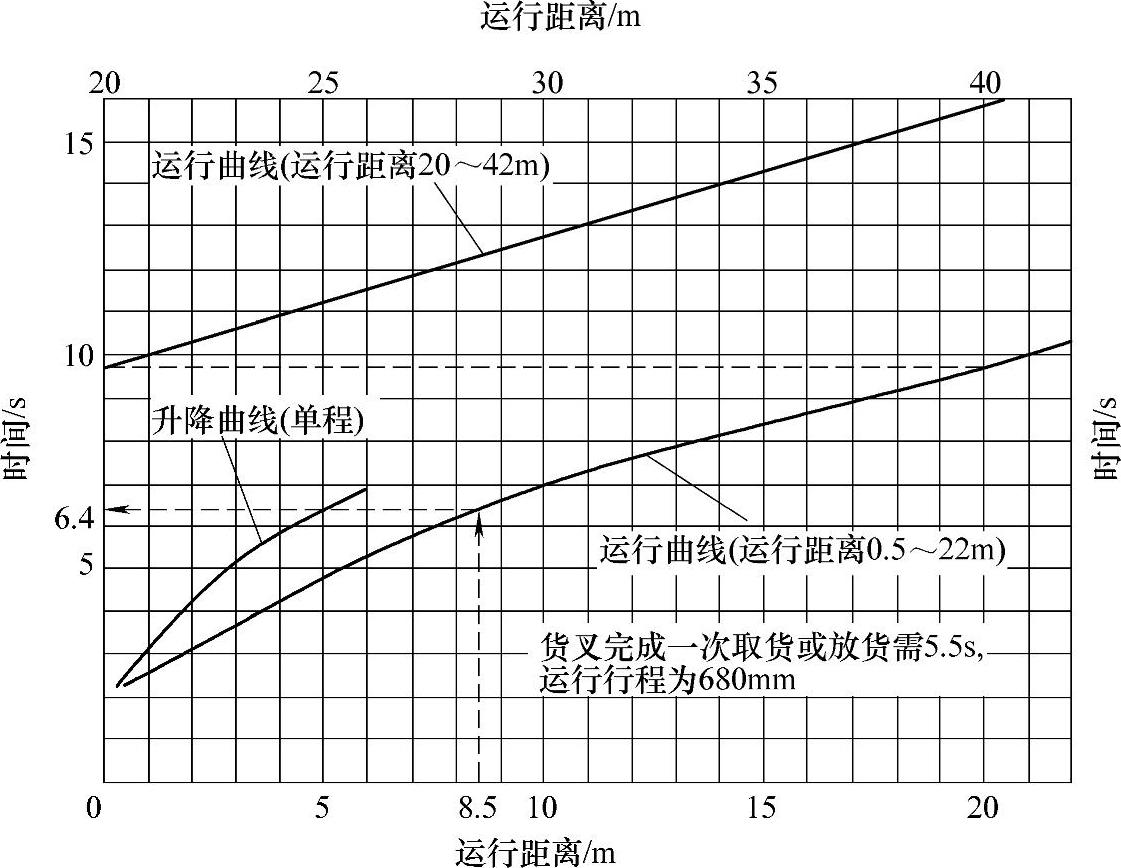

(8)作业循环时间 按照堆垛机运行距离和运行时间的关系曲线图,可计算出平均单一作业循环时间。

1)堆垛机运行距离和时间关系曲线图。如图2-54所示,该图的水平轴表示运行距离,垂直轴表示所需时间。

图2-54 堆垛机运行距离与运行时间的关系曲线图

例:堆垛机行走距离(单程)为8.5m,从图2-54中可查得所需时间为6.4s,货叉伸缩时间为5.5s,运行行程为680mm。

2)基本动作时间。《自动化仓库设计手册》中规定,基本动作时间是堆垛机在进行入库(或出库)一个动作所需要的时间(s)。

入库时间:从货台取货到货架中央存货再回货台等需要的时间(s)。

出库时间:从货台到货架中央取货再回货台出库等需要的时间(s)。

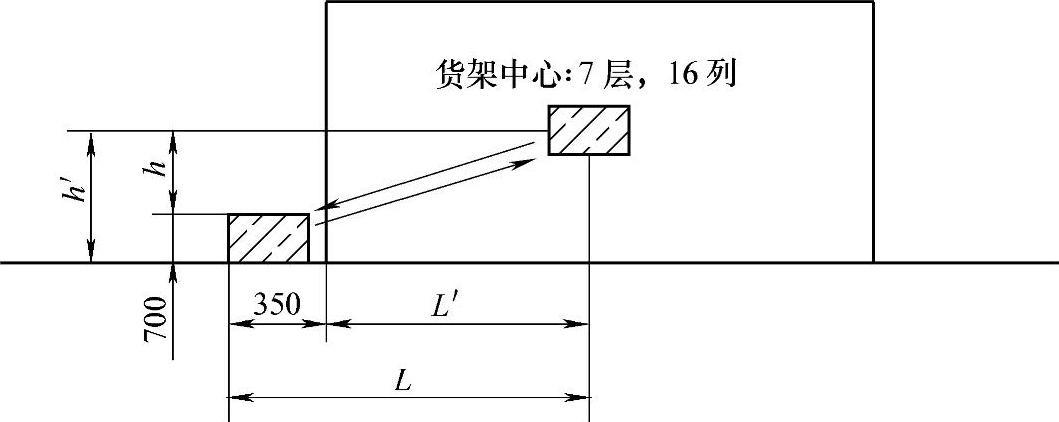

货架中央:堆垛机移动方向的1/2货位数和1/2层的货位数,货位数和层数分别为偶数时,则分别加1。

3)平均单一作业循环时间。计算平均单一作业循环时间的步骤如下:

①计算工作台和货架中心之间的距离。

②计算堆垛机行走时间和升降时间。

③由以下公式计算出平均单一作业循环时间:

平均单一作业循环时间=(运行时间或升降时间中最大者)×2+5.5×2s。

例:有一仓库货架有13层,30列,料箱尺寸为600mm×400mm×300mm,如图2-55所示。

图2-55 作业循环时间计算例

设货架的中心在第7层,则

h′=(350+375×5+425)mm=2650mm

h=h′-700mm=1950mm

如果货架的中心在第16列,则

L′=(15×475+475/2)mm=7362.5mm

L=L′+350mm=7713mm

从图2-54升降曲线h=1950mm时可查出升降时间为4.2s;运行曲线当L=7713时行走时间为6.1s,升降时间比行走时间短。则

平均单一作业循环时间=(6.1×2+5.5×2)s=23.2s

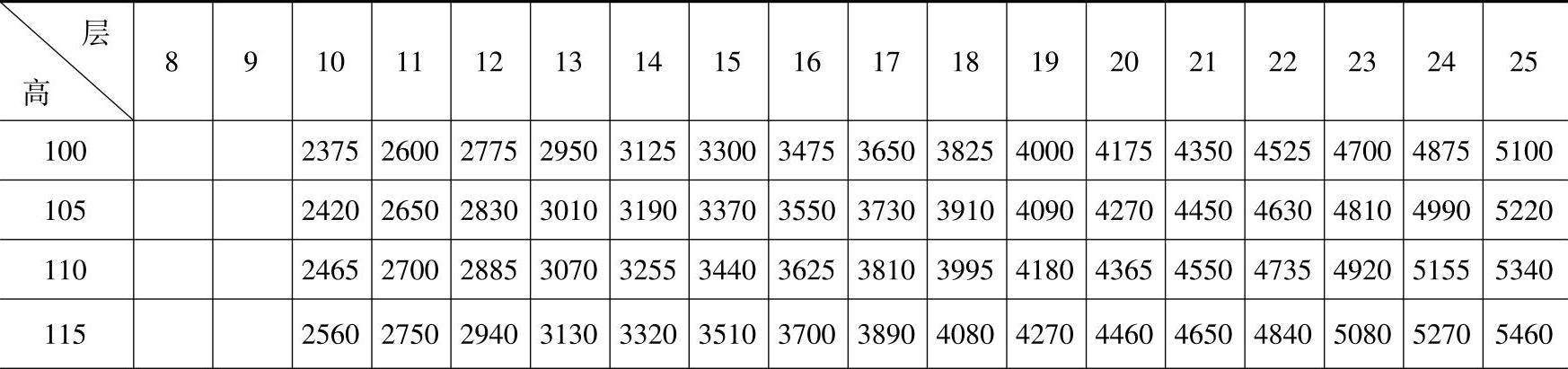

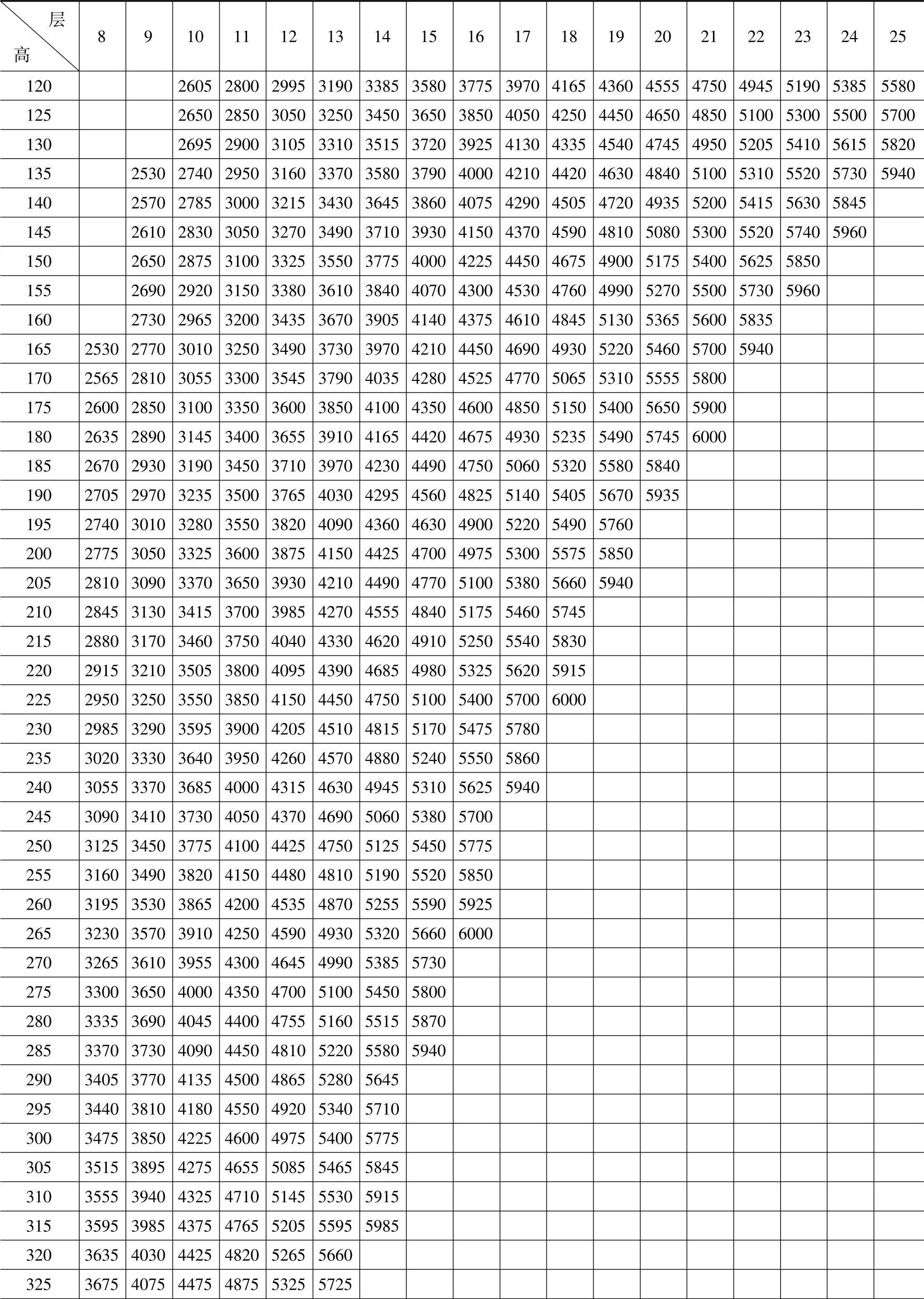

(9)货架高度表 表2-8所示为T—50型料箱式自动化仓库的货架高度表。已知料箱高度和货架层数,查此表可知其货架的总高度。如已知料箱高度为160mm,20层,则货架总高度为5365mm。

表2-8 T—50型料箱式自动化仓库的货架高度表 (单位:mm)

(续)

(续)

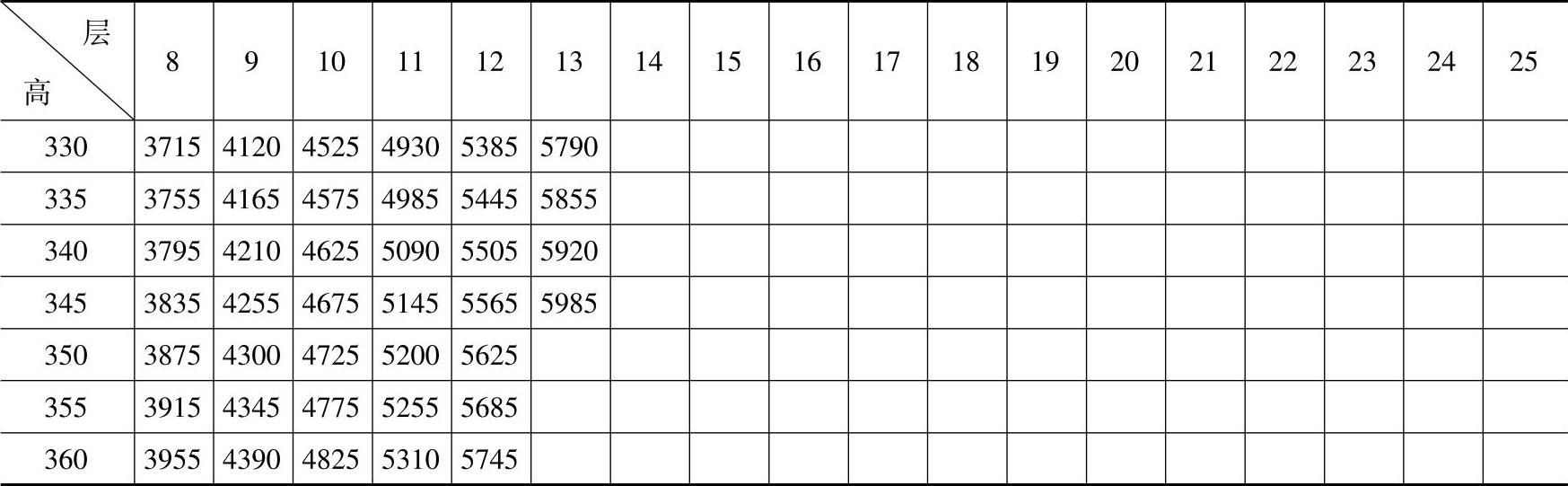

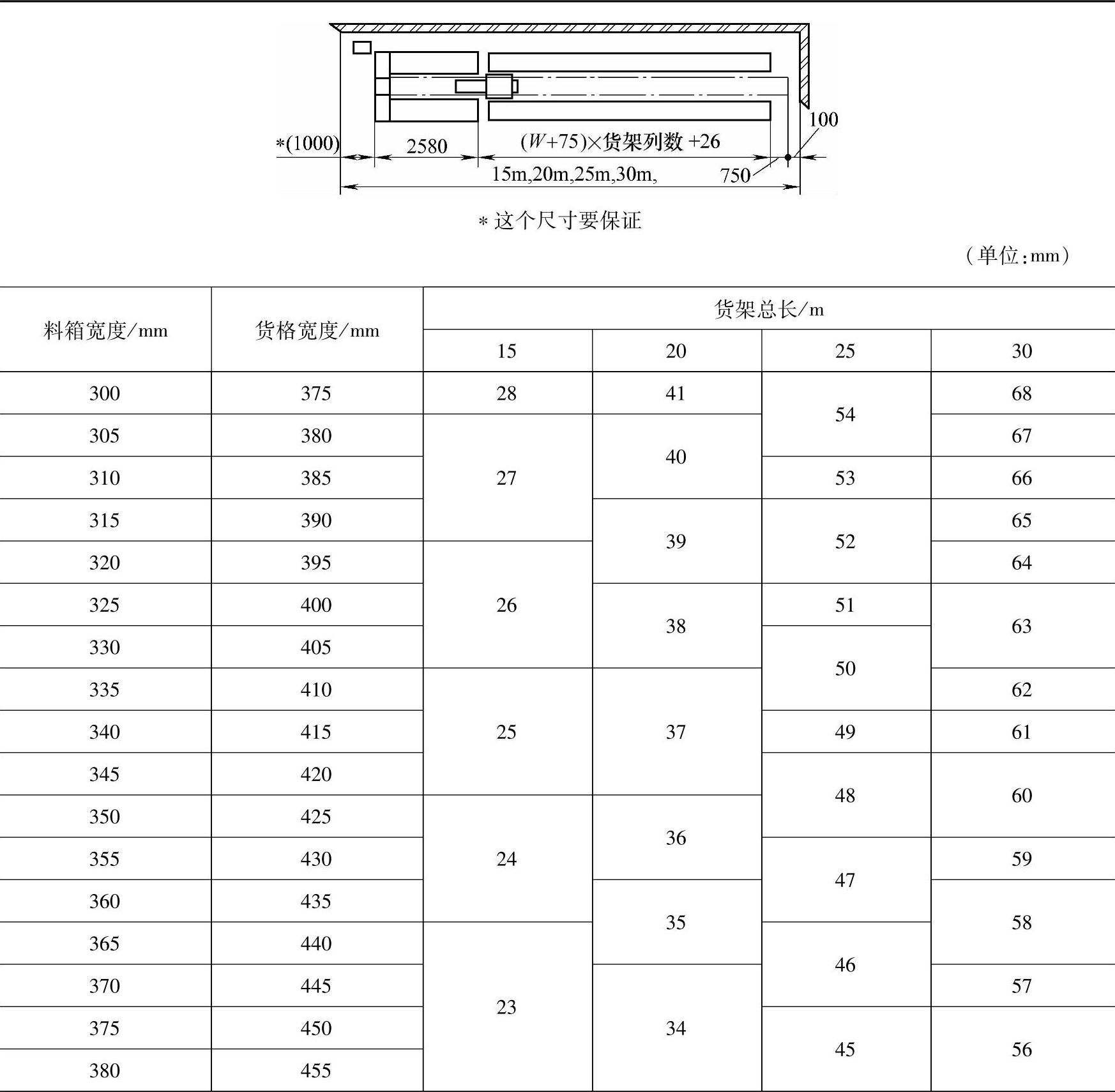

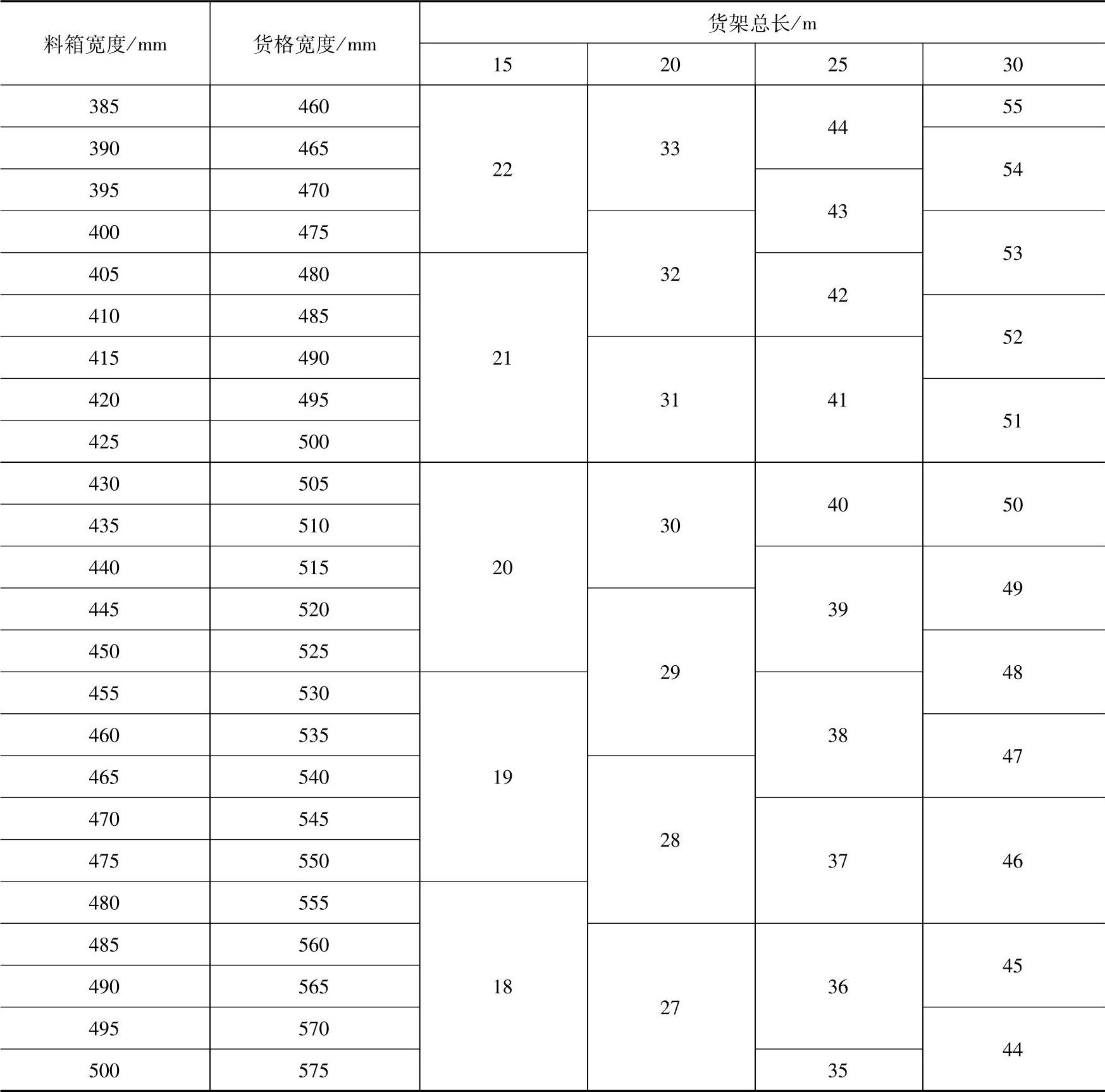

(10)货位宽度尺寸表 表2-9所示为货位宽度尺寸表。

表2-9 货位宽度尺寸表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。