1.编制采购计划的基础资料

(1)生产计划(Production Schedule)

在预测的销售数量基础上确定。

某产品的生产数量=销售数量+期末存货量-期初存货量

【例3-11】 某企业预计计划期内销售产品600件,生产该产品允许废品率为1%,编制计划时库存量为50件,计划期末库存量为20件,求该产品的生产数量。

某产品的生产数量=600×(1+1%)+20-50=576(件)

(2)用料清单(Bill of Material)

生产计划只列出产品数量,并无法直接知道某一产品需要用那些物料和数量,必须借助于用料清单。用料清单是由研究发展或产品设计部门制定的,根据用料清单可以精确地计算出制造每一种产品的物料需求数量。

(3)存量管制卡(Rin Card)

如果产品有存货,那么生产数量就不一定等于销售数量。同理,若材料有库存数量,那材料采购数量也不一定要等于根据用料清单所计算的材料需要量。存量管制卡可以表明某一物料目前的库存状况,再根据用料需求数量,并考虑采购的作业时间和安全库存水平,算出正确的采购数量,然后再开具请购单,进行采购活动。

2.物料需求计划(MRP,Material Requirements Plan)

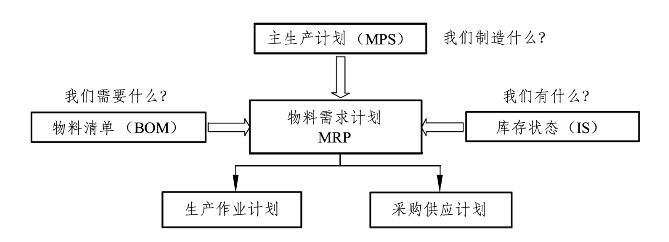

一种工业制造企业内的物资计划管理模式,根据产品结构各层次物品的从属和数量关系,以每个物品为计划对象,以完工日期为时间基准倒排计划,按提前期长短区别各个物品下达计划时间的先后顺序。物料需求计划MRP的基本逻辑如图3-18所示。

图3-18 物料需求计划(MRP)的基本逻辑

【例3-12】 最终产品T由2单位的U和3单位的V构成,U由1单位W和2单位X构成,V由2单位W和2单位Y构成。

(1)画出产品结构树。

(2)最终产品T下周需求量为100件,现有存货情况:T—20件,U—50件,V—30件,X—80件,Y—20件,求各零配件下周的需求量。(https://www.xing528.com)

解:(1)

图3-19 产品结构树

(2)最终产品T下周的实际需要生产量为100-20=80件

各部品的需要量:

部品U:2×产品T的实际需要量-现有存货=2×80-50=110(件)

部品V:3×产品T的实际需要量-现有存货=3×80-30=210(件)

部品W:(1×部品U的需要量)+(2×部品V的需要量)-现有存货=1×110+2×210-0=530(件)

部品X:2×部品U的需要量-现有存货=2×110-80=140(件)

部品Y:2×部品V的需要量-现有存货=2×210-20=400(件)

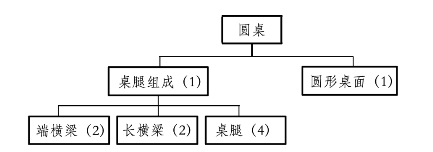

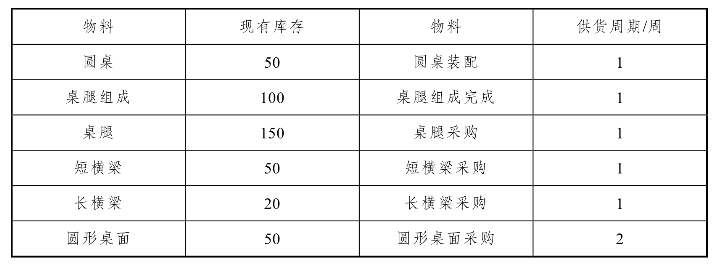

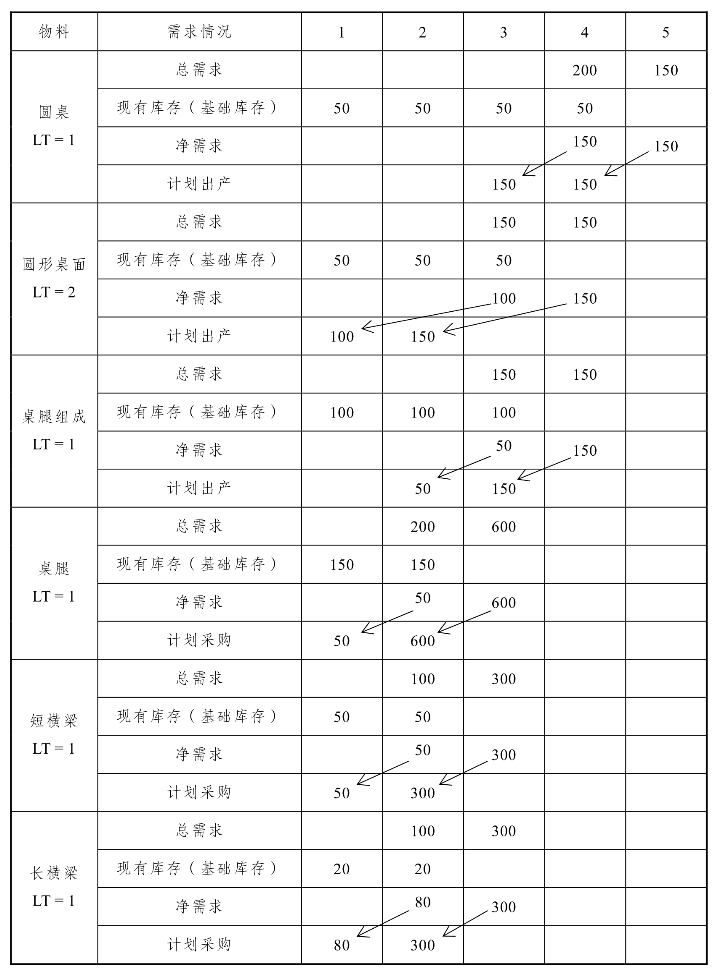

【例3-13】 某工厂生产圆桌的结构树如图3-14,现有库存情况,生产和采购周期如表3-9所示。圆桌的周计划安排是第4周出产200张,第5周出产150张。请计算该工厂圆桌的物料需求计划。

图3-20 圆桌的结构树

表3-9 某工厂的物料库存与供货周期

表3-10 圆桌的物料需求计划

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。