在QMS实施中,统计技术是十分有效的实用管理工具,其功能是在浩如烟海的数据(信息、事实)中找出其内在规律、发现变异,以便及时采取措施,持续改进。在ISO9001标准的“8.1测量、分析和改进总则”中,也明确要求实施QMS的组织应确定采用何种统计技术方法及其应用程度。

1.统计技术类别及方法

(1)描述性统计技术 是一类最简单易行、应用最普遍的统计技术,其功能在于:揭示数据的分布特性,汇总表达定量数据的集中程度或分散程度、分布特点或不同数据之间的相关性。具体方法很多,主要有:

1)统计和调查表。用以收集和整理数据,是其他描述性统计技术方法的基础。

2)趋势图(推移图、折线图)。用以分析数据随时间变化的趋势。

3)直方图。分析数据分布状态,推断整体分布特征。

4)饼分图(饼图)。用图形直观分析部分与整体及各不同部分之间的对比。

5)散布图。分析两个随机变量(数据)的相关关系。

6)柱状图。分析不同种类、不同因素下某些特征量大小的比较。

7)排列图(帕累托图、主次分析图)。将质量问题排队,找出主要(关键)质量问题,确定质量改进项目。

8)因果图(鱼骨图、石川图、特性要因图)。分析某个质量问题的原因(人、机、料、法、环、测等质量影响因素),确定各质量因素之间的关系,确定主要质量影响因素。

9)对策表。针对质量影响因素,提出改进对策。

(2)统计过程控制(SPC,统计过程分析)SPC是判断某个过程(工序)是否受控、找出异常因素、使过程有效受控、满足质量要求的一套系统的统计技术。由如下两个具体且相互关联的统计技术方法构成。

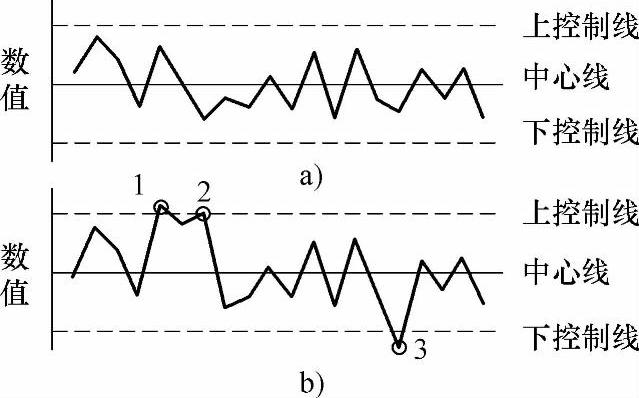

1)控制图法。其功能是发现某个过程(工序)已经存在的或潜在的影响过程质量的异常因素,加以消除,使过程无异因,也即使过程达到统计稳定(受控)状态。图4-13所示为某一过程(工序)的两种不同的形态的控制图。图4-13a为受控状态,即质量特性(如化学成分、力学性能、尺寸精度等)数值虽有偏差,但均分布在上下控制线内,造成数值波动的原因是普通原因(偶因、偶然因素),是该过程固有的,也是无法消除的(除非改变工艺),但对过程质量影响很小。图4-13b为不受控状态,即有三个数值(1、2、3)落在上下控制线外,造成数值波动的原因为特殊原因(异因),不是过程固有的,但对过程质量特性影响较大(产生废品),应查明原因,加以消除(因不是过程固有的,也可以消除)。

图4-13 某过程控制图的两种形态

a)过程受控 b)过程不受控

2)过程能力分析。是对某个过程(工序)的能力能否满足质量特性要求的一种定量判断的统计技术方法。其方法是在控制图稳定(即无异常因素)的前提下,计算该过程(工序)的过程能力(B=6σ)和过程能力指数CP值,或CPK值(CP值为中心偏移量ε=0时的工序能力指数:CPK值为中心偏移量ε≠0时的工序能力指数)。针对不同行业的要求,判断该过程(工序)是否满足要求。过程能力指数CP值及CPK值的计算式分别为

式中 T——质量特性公差大小;

σ——实测的偏差值;

6σ——过程能力。

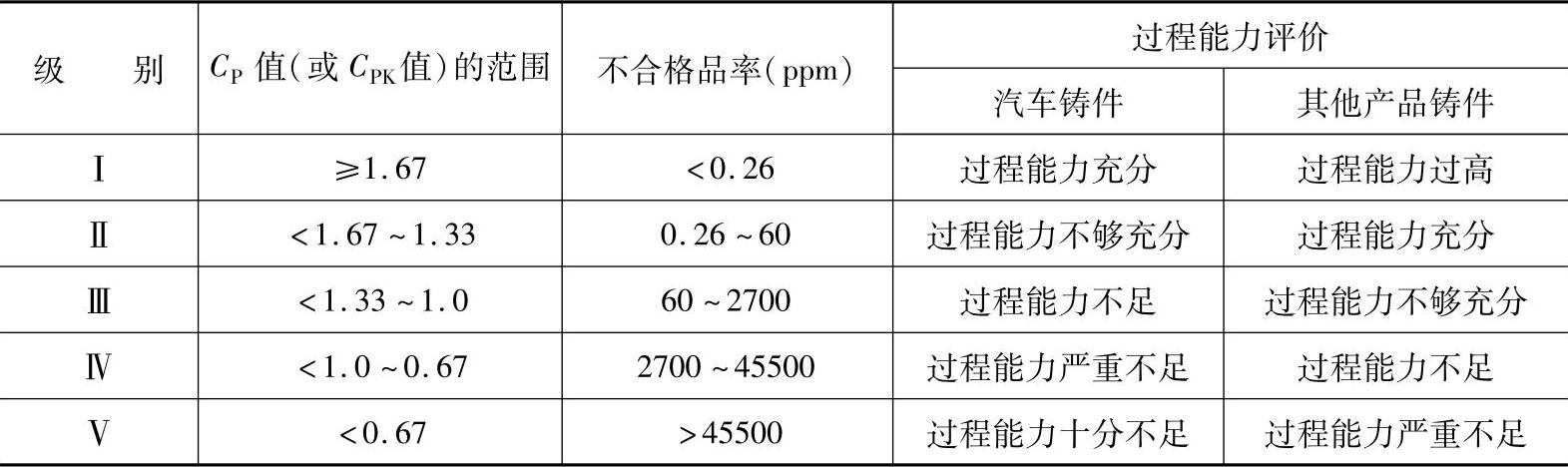

铸造行业过程能力分析可参照表4-11的数值作为评价依据。

表4-11 铸造行业过程能力分析的依据

注:ppm为百万分之一。

(3)抽样(抽样检验和抽样调查)是一类用于节约检验或调查成本的实用统计技术。在大批量生产的过程检验、产品检验中常应用抽样检验方法。

1)基本概念。从整批产品(或过程)中随机抽取部分产品(或过程)作为样本进行检验,使用一定的判断规则推断整批产品(或过程)的质量水平。

2)步骤和方法。抽样检验的种类有计数抽样、计量抽样、一次抽样和多次抽样之分。以最常用的计数一次抽样为例。其步骤为:先确定合格水平(AQL),按照抽样方案(GB/T 2828等抽样检验标准),从批量N中随机抽取n个产品进行检验。如发现d个不合格品,则与GB/T 2828等标准规定的合格判定数c比较,若d≤c,接受此批产品;若d>c,则拒收此批产品。

(4)其他统计技术 主要有回归分析法、时间序列分析法、可靠性分析(可靠性模型参数、故障模式和影响分析)、测量系统分析、试验设计、假设检验等。

2.统计技术的合理选择(https://www.xing528.com)

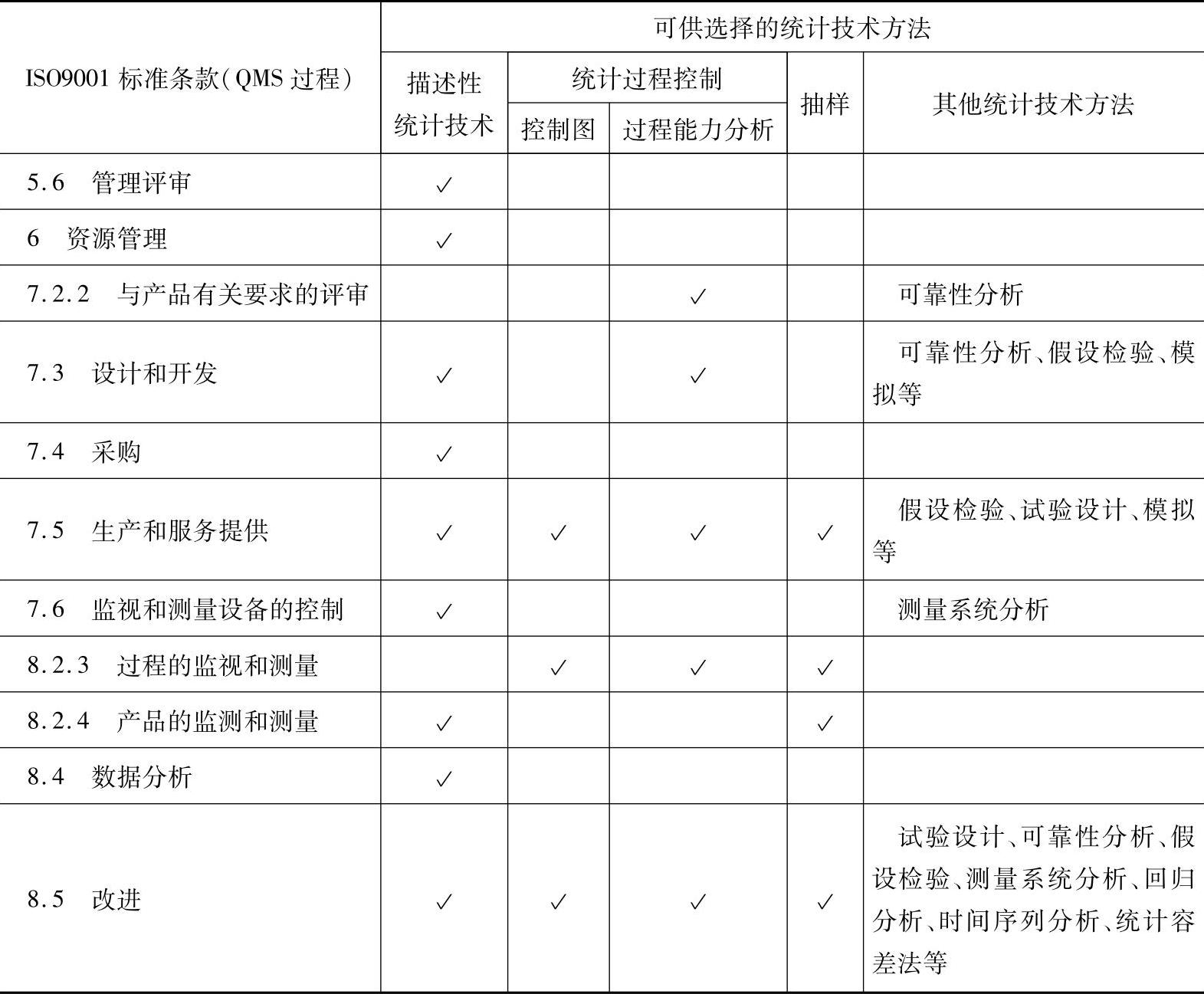

ISO/TR 100017∶2003《统计技术指南》标准提供了组织实施QMS时如何选择适用的统计技术方法的指南,汇总于表4-12。

表4-12 QMS不同过程与适用统计技术方法的对应关系

3.铸造企业应用统计技术实例

(1)应用描述性统计技术揭示数据分布特征示例

1)饼分图。人力资源管理部门分析各类人员(按文化程度、专业、职称等)在员工总数中的比例;设备管理部门分析各类设备(按原值、用途、属性等)在设备总数中的比例。

2)趋势图。市场营销部门分析近五年(或十年)营业收入增减趋势。

3)散布图。质量管理部门分析浇注温度与薄壁铸件废品率之间的相关关系。

4)直方图。质量管理部门分析中间产品或铸件的某个质量特性值(成分、尺寸精度、力学性能)的分布状况,判断质量稳定性。

(2)应用两图两表系统分析计数(计件与计点)数据(铸造缺陷、废品率等),实现持续改进。下面以铸造缺陷为例。

1)应用“统计调查表”,收集并整理铸件缺陷数据,描准典型铸件(如:HT300薄壁气缸体)。

2)应用“排列图”,找出典型铸件比例最高的铸件缺陷(如:冷隔)。

3)应用“因果图”,分析该种铸件缺陷形成的关键原因(如:浇注温度<1380°C,只有1350°C)。

4)应用“对策表”,针对关键原因,提出彻底清除原因的改进对策(如:变冲天炉熔炼工艺为冲天炉-感应电炉双联熔炼,确保浇注温度>1380°C)。

(3)应用“统计过程控制(SPC)”系统分析多种计量和计数数据,实现持续改进。

4.“统计过程控制(SPC)”分析与控制铸造过程的步骤与方法

“统计过程控制(SPC)”是ISO/TS16949必须使用五大核心工具之一,也是大批量生产对重要工序质量进行有效控制的十分重要的一套系统的统计技术。

如前所述,“SPC”由“控制图法”和“过程能力分析”两种统计技术构成,两者配套使用。

(1)控制图的类别及相互关系 控制图分为分析用控制图和控制用控制图两种,两者相互联系,互相依存。

1)分析用控制图。分析用控制图是根据实际测量出来的数据,经过计算得出控制的上下限值之后画出的,它主要用来对初期质量的测定和监控,分析该工序是否处于受控状态,该过程工序的工序能力指数是否满足要求。

2)控制用控制图。控制用控制图是根据以前的历史数据,或之前该工序质量稳定时的控制上下限,作为今后该工序质量控制的上下限。它的意义在于用之前受控的界限来衡量近期的该工序质量状况。

3)分析用控制图与控制用控制图的关系。处于受控状态的分析用控制图,将其上下受控线延长,即可作为控制用控制图使用。

应该注意,一道工序开始应用控制图时,几乎总不会恰巧处于稳定状态,因此可以把它作为分析用控制图。当该工序调整到稳态受控后,才能延长控制图的上下控制线作为控制用控制图。

控制用控制图经过一个阶段的使用后,可能又出现异常,这时应按照“查出异因,采取措施,加以消除,不使出现,纳入标准”去做,恢复至稳定状态。

(2)“统计过程控制(SPC)”分析与改进铸造过程的步骤

1)确定存在严重质量问题的过程(工序)作为应用对象。

2)应用“分析用控制图”分析该过程(工序)是否处于受控状态。发现异常点,利用“两图两表法”,采用措施消除,使其回归受控状态。

3)将分析用控制图的控制线延长作为“控制用控制图”监控该过程。在体系运行过程中随时监控该过程是否持续受控。

4)应用“过程能力分析”计算该过程CP值或CPK值,制定该过程能力是否充分。

5)根据CP值(或CPK值)的大小及控制用控制图的受控程度决定持续改进方向。CP(或CPK)值<1.67(汽车铸件)或<1.33(其他铸件)时,过程能力不足,需改进设备、工装或工艺;CP(或CPK)值>1.67(其他铸件),则过程能力过高,存在浪费,需调整生产计划。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。