1.5S/6S现场定置管理的基本概念

(1)现场管理 现场管理是运用现代管理的思想、方法和手段,对企业的所有生产和工作场所的人(操作员工)、机(设备设施、工艺装备、工模具及所用能源等)、料(原辅材料、在制工件、废弃物、污染物等)、法(工程图样、软件指令、操作规程、管理制度等)、环(作业环境)、测(检测设备及检验规程)、信息等各种生产要素进行合理配置与优化,并通过P(策划)、D(组织、协调与控制)、C(检查监督、奖惩)、A(总结、改进、提高),使其达到最佳运行状态,从而实现优质高效、低耗清洁、健康安全生产目标的一种基础管理工作。其基本任务是:提高生产效率、稳定产品质量;优化劳动组织,实现安全生产;消除各种浪费,实现节能减排;美化作业环境,保护员工健康。

(2)现场定置管理 现场定置管理是现场管理的核心工作和重要组成部分。是利用系统分析的思想和工业工程的方法,以人(操作者)及其规范、安全、舒适的操作为出发点,认真分析人、机、料(机和料合称为物品)与场所之间位置的相互关系,通过合理确定或调整现场物品放置位置的方法,对物品实行定时、定位、定量的科学合理放置,处理好人与场所、人与物品、物品与场所之间的关系,实现生产要素的最佳组合,达到提高作业效率、实现安全清洁文明生产的目标。

(3)5S现场定置管理5S现场定置管理是5S活动和现场定置管理的有机结合。5S活动是指对通过定置管理已规范好的作业现场各生产要素所处的状态,经常的进行整理、整顿、清扫、清洁和提高员工素质的活动,以确保各生产要素始终处于最佳状态,5S活动是搞好现场定置管理的一种经常化、制度化的活动,是发动全体员工自觉巩固现场定置管理成果并不断持续改进的一种简单易行的好方法。两者有机联系,构成了“5S现场定置管理”。

(4)“从5S现场定置管理”到“6S现场定置管理”。5S活动起源于日本丰田公司,“5S”的称谓来源于日文五个词汇的罗马拼音:SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁)、SHITSUKE(素养),这5个词汇的第一个罗马字母都是S,所以按照整理、整顿、清扫、清洁、素养五方面要求开展的群众性自我管理的方法被称为“5S活动”或“5S管理”。

“5S”活动传入我国后,很多机电企业增加了“安全SAFETY”一词,变成了“6S”活动,还有的企业又加上了“节约SAFE”一词,变成了“7S”活动。这些发展更加丰富了“现场定置管理”这一实用工具的内涵,以及其在提高企业质量/环境/安全绩效方面的力度。其中以增加“安全SAFETY”一词的“6S”活动应用最为广泛。

2.5S活动的内涵及相互关系

(1)5S活动的内涵

1)整理。区分工作场所内“需要”与“不需要”的物品,将“不需要”的物品及时清出现场,以增大有效作业空间,消除混乱及安全隐患。

2)整顿。将“需要”物品定位、定点、定量地整齐摆放,取用方便。

3)清扫。把工作场所及所有物品清扫干净,及时清除灰尘、油污及废弃物。

4)清洁。维持整理、整顿、清扫效果,使作业环境始终处于最佳状态。

5)素养。人人养成遵章守纪、敬业认真的良好习惯。

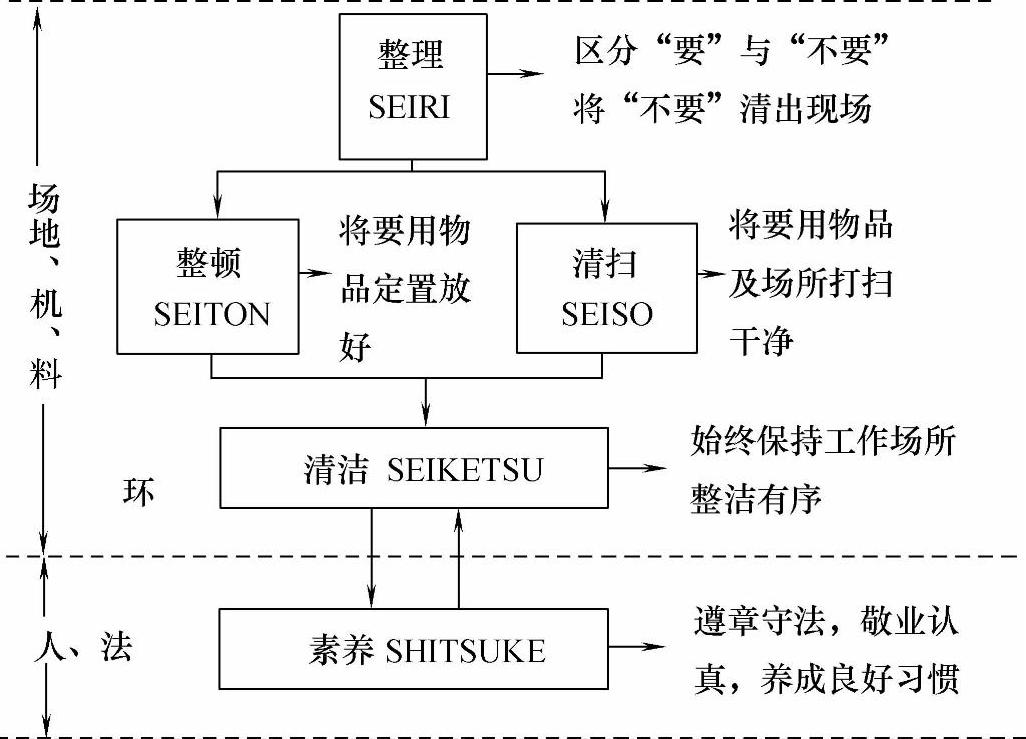

(2)5S活动之间关系(见图4-9)。

图4-9 5S活动的内涵及相互关系

3.“5S现场定置管理”的主要内容

按照“PDCA”运行模式开展“5S”现场定置管理工作,现以机械加工车间为例,其主要工作内容为:

(1)作业场所(车间、库房、检验试验室、动力站房)的定置管理设计(P策划)根据其加工产品种类、生产批量及机床布置方式等,设计车间的定置管理图,内容包括:

1)加工机床布置(机群式、流水线式;位置、设备名称、型号等)。

2)辅助设备(起重吊具、刀具、砂轮、量具量仪、夹具、工具等)位置、标识及放置方法。

3)加工工件及周转器具(料架、货箱、工位器具等)位置、标识及流转方向。

4)辅助材料(乳化液、润滑油、抹布、棉纱等)及其容器(接油盘)位置及标识。

5)废弃物(切屑、磨屑、含油废弃物、废弃乳化液、废刀具、废砂轮等)及其容器的定置区、卫生责任人及标识。

6)安全通道,消防通道,通风除尘系统、空调、降噪设施,磨刀间,休息室等位置及其标识。(https://www.xing528.com)

7)质量控制点、危险作业点、卫生责任区的位置及其标识。

8)信息标准化:确定物品定置状态的表示方法(名称、规格、代号、数量、位置、日期等)。

(2)开展“5S”管理活动(D实施)以班组为单位,开展“5S”管理活动。制定好管理办法;进行全员培训,使每个员工都了解自己岗位职责并自觉完成。应根据机电工厂不同生产方式提出不同的活动要求和标准。

1)单一品种流水线大批量生产。其特点是产品品种单一,生产批量大,组合机床刚性加工,互换法装配,采用高效专用夹具、刀具、量具,辅助设施品种少,每道工序的工步、动作固定划一,因而定置管理的要求也是刚性的,活动要求及标准可以长期固定或基本不变。

2)变品种中等批量成组生产。其特点是产品品种有变化,生产批量为中大批,通用和专用机床成组加工,互换法配合调整法装配,夹具、刀具、量具等辅助设备品种较多,操作工序、工步、动作也不完全固定划一,因而定置管理要求趋向柔性,应适当调整活动要求和标准。

3)多品种单件小批生产。其特点是产品品种多,或完全按顾客订单要求生产,采用机群式通用机床划线加工或采用数控机床、加工中心加工,修配法装配,采用通用夹具、刀具、量具,不同产品的操作工序、工步、动作各不相同,因而定置管理要求各不相同,应不断调整活动要求和标准。

(3)检查监督,持之以恒,持续改进(CA检查和改进)企业、车间、班组三级都要设专人检查监督“5S”现场定置管理”的运行情况及效果,每个员工也要自查自纠,及时发现问题并予以改进。产品品种、产量、生产流程及工艺、设备、工具布置发生变化时,要及时调整定置管理要求和标准。

4.主要管理方法和步骤

“5S”现场定置管理通常采用区分、撤走、整理、定位、标识、标准化这六种方法和步骤建立并予以实施。

(1)区分 区分作业场所的各种物品是否必需,将其区分为“必需品”和“非必需品”,并确定“必需品”的合理数量及使用周期。“非必需品”则是无用(包括将来可能有用,但长时间不会使用的物品)、需要移走、报废的物品或作业活动产生的可以回用或需要处置的废弃物。

(2)撤走 及时撤走作业场所中所有的“非必需品”,只保留必须的设备设施和物品,包括严格控制其品种和数量,减少无谓的积压和浪费,扩大有效作业空间,避免因数量过多(如危险化学品)诱发安全及环境风险。

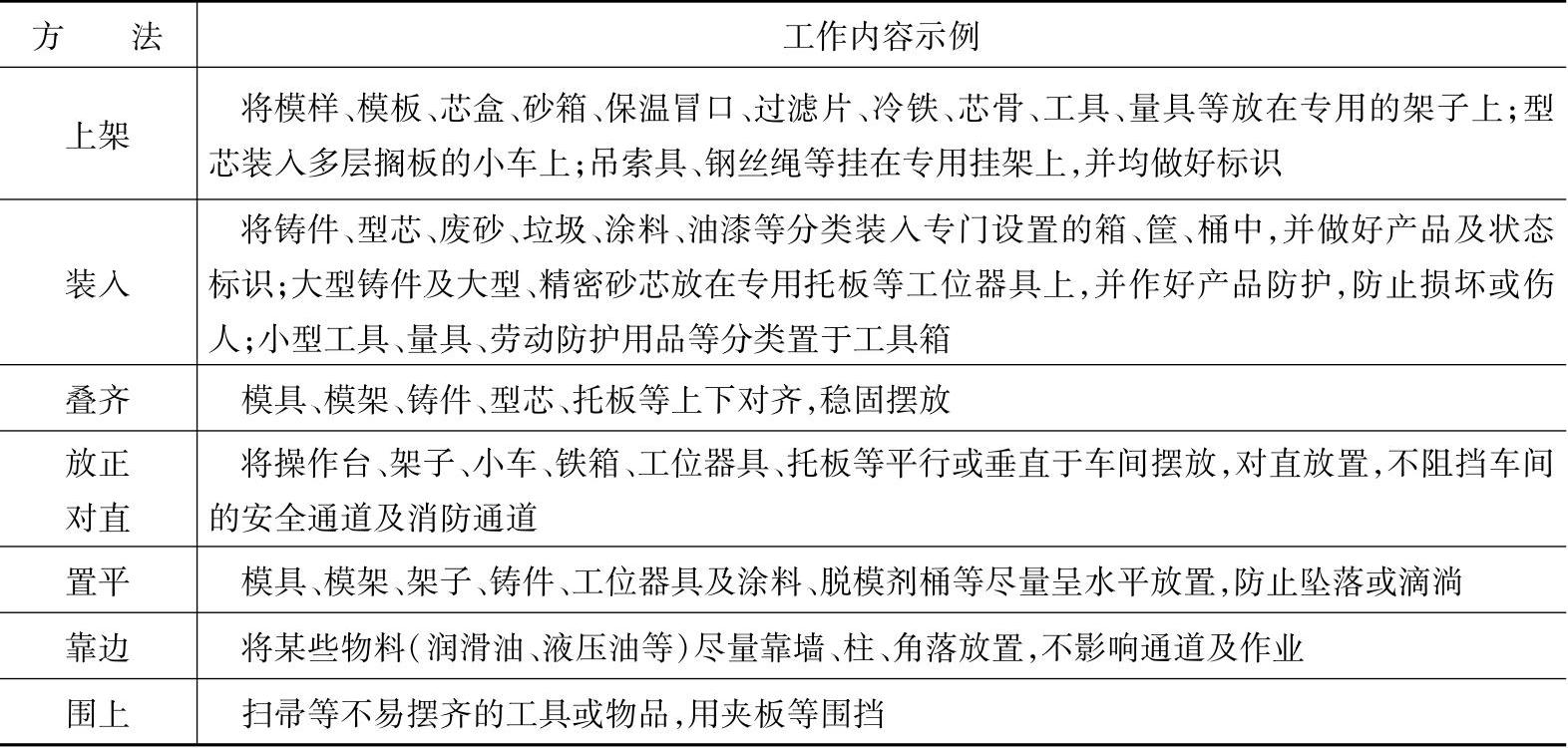

(3)整理 将作业现场保留下的物品合理摆放,充分利用场地面积和空间,方便原辅材料和工件的搬运和减少搬运次数,缩短搬运距离,节约时间,提高生产效率。通过整理改善作业环境,为员工提供安全舒适的生产条件。表4-9列出了铸造车间可以采用的整理方法。

表4-9 铸造车间“整理”方法

(4)定位 现场物品整理好后,要通过相应的管理措施使物品“定位”。做到场所、物品摆放位置、物品标识固定,并做到物品使用后物归原处。

(5)标识 物品定位后,要在物品上或其摆放位置处贴上醒目的定置标志牌,写明产品及产品状态标识,并标注负责人,以实现场所标识清楚、区域定置有图、位置台账齐全、物品编号有序。

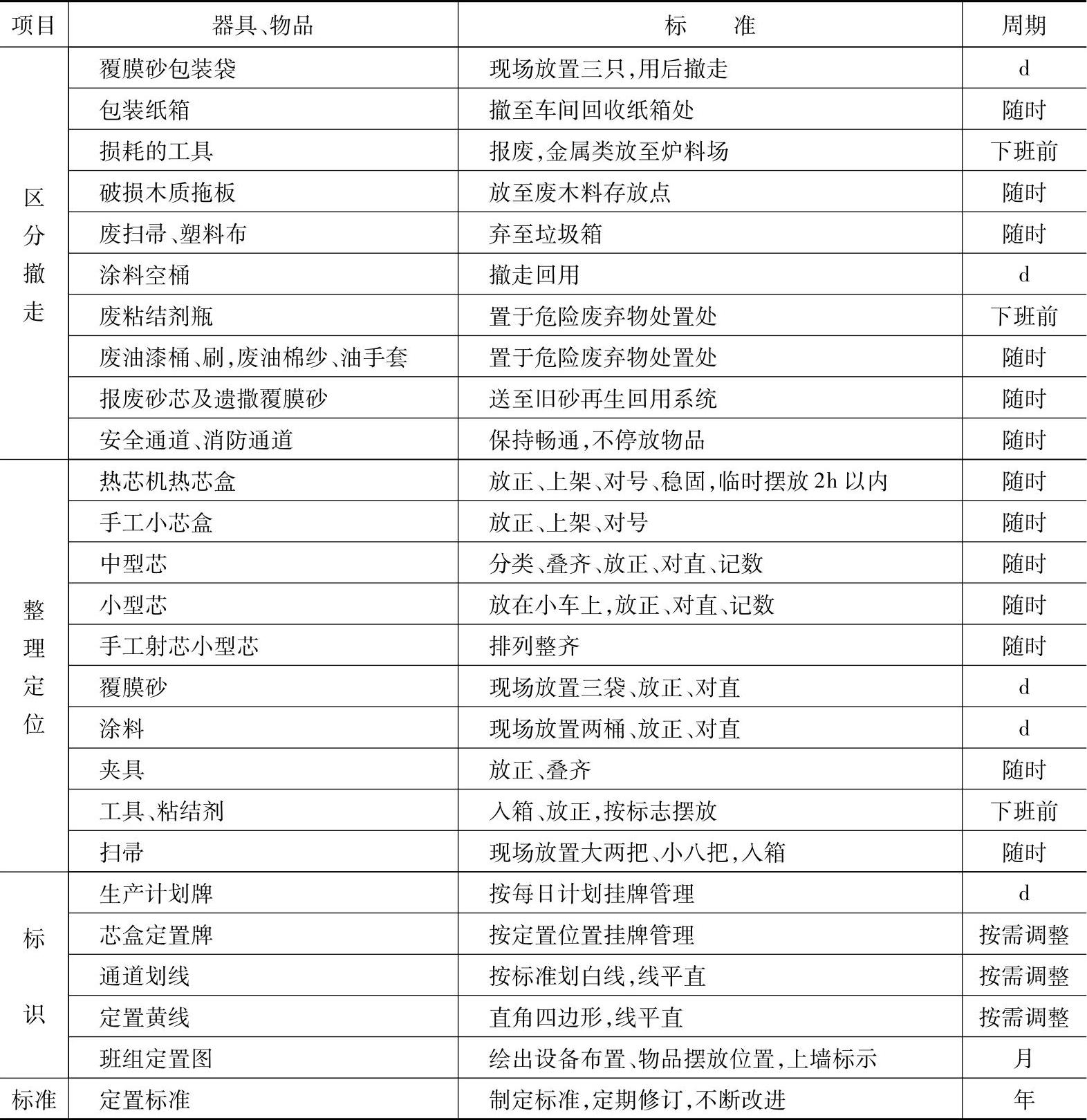

(6)标准化 通过标准化确定整顿结果,确保“5S”定置管理长期坚持并持续改进。表4-10给出某铸造车间制芯工段覆膜砂热芯班的“5S”定置管理标准示例。

表4-10 铸造车间制芯工段覆膜砂热芯班的“5S”定置管理标准示例

5.铸造企业实施“5S”现场定置管理的效果

1)显著提高生产效率,稳定产品质量。

2)减少能源物料浪费,实现节能降耗。

3)优化作业环境,保护员工健康。

4)减少意外伤害,确保安全生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。