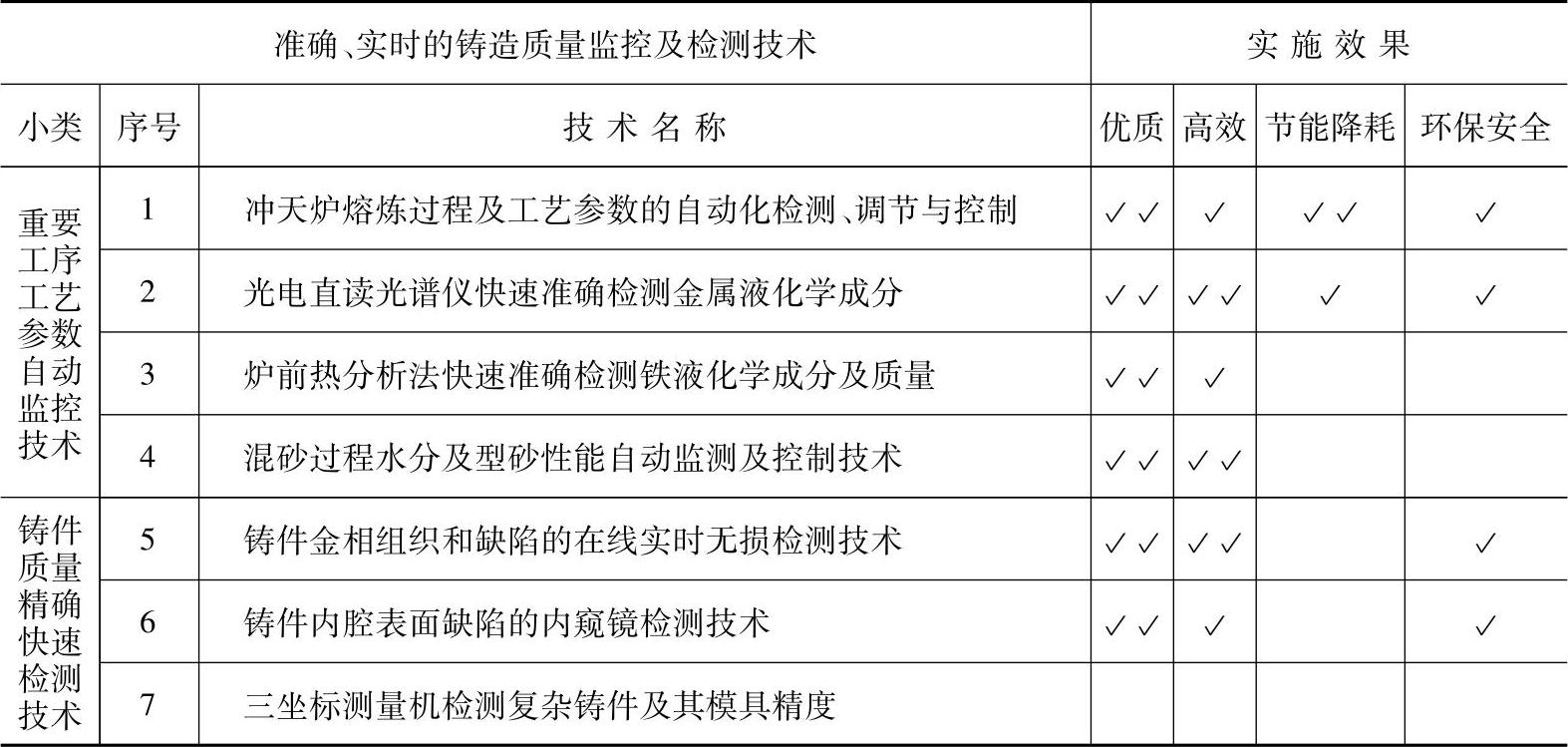

表4-7 准确、实时的铸造质量监控及检测技术

1.冲天炉熔炼过程及工艺参数的自动化检测、调节与控制

(1)技术原理及主要内容 冲天炉熔炼过程中,风焦平衡是保证冲天炉熔炼质量和降低消耗的关键。为此要综合采用自动检测和计算机控制技术对熔炼过程的重要工艺参数进行自动检测、调节与控制。自动控制内容主要有:

1)风量、风压、底焦高度及风量分配的自动检测、调节或控制。

2)送风温度和湿度的自动检测、调节与控制。

3)铁液温度和成分的自动检测与控制。

4)炉气分析与调节。

5)冲天炉的自动称重,配料、加料、计数及料位高度的检测与集中控制。

(2)使用效果

1)优质高效。确保原铁液成分、温度合格且稳定。

2)节能降耗。减少元素烧损,促进焦炭完全燃烧。

(3)适用范围 铸铁件大批量生产的冲天炉熔炼。

2.光电直读光谱仪快速准确检测金属液化学成分

(1)技术原理与主要内容 金属液出炉前要进行炉前化学分析,以确定化学成分是否合格。传统的化学分析方法时间慢,只能作炉后分析,不能快速准确的用于炉前及时调整化学成分。光电直读光谱仪解决了这一技术关键。

光电直读光谱仪利用激光发光源、单脉冲火花检测技术、通道光电倍增管以及高分辨率的真空光学系统等技术,根据各元素从分析样品中激发出不同波长谱线,由仪器根据谱线的位置和光谱强度,快速测定不同元素的含量。可以在2min内,给出十多种元素的准确含量,为在炉前及时调整化学成分创造了条件。

(2)使用效果 优质高效。原来需要几小时甚至十几个小时的分析工作,只需2~3min即可完成,可及时发现成分偏差予以调整,可挽回大量不合格品损失。

(3)适用范围 各种铸造合金液出炉前的化学成分分析,黑色铸件采用真空型,有色金属铸件采用非真空型(铸铁件生产往往同时还应配备快速红外碳硫分析仪)。

3.炉前热分析法快速准确检测铁液化学成分及质量

(1)技术原理及主要内容 炉前热分析法是将出炉前的铁液浇入样杯(带连接热分析仪的热电偶),由热分析仪记录铁液在凝固过程中的冷却曲线,由计算机根据相关临界点的温度,按仪器设定的数学模型计算确定铁液的C、Si含量。此法在3min内可出结果,测试精度C为±0.05%(质量分数),Si为±0.1%(质量分数)。热分析法作为炉前一种快速、简便的方法,正向多功能方向发展,除测报C、Si含量外,还能预判铸铁液孕育、球化和蠕化效果,预报抗拉强度和硬度等力学特性。

(2)使用效果 根据炉前测定的化学成分及孕育、球化效果,判定铁液是否合格。对不合格铁液及时调整、补救,避免不合格产品产生。

(3)适用范围 各种铸铁件(特别适用于球墨铸铁件)的炉前质量控制。

4.混砂过程水分及型砂性能自动监测及控制技术

(1)技术原理及主要内容 水分是湿型粘土砂必须控制的主要工艺参数。水分太低或太高,均将严重影响型砂的性能。控制型砂水分,必须首先测量型砂和旧砂中的水分,然后根据需要向型砂中加入适量的水。旧的控制方法是靠试验定时测定型砂性能再加以调整。这一方法不能及时、准确地反映型砂的实际性能情况,无法实现混砂过程对型砂质量的实时控制。因此发展了型砂性能在线检测实时控制技术,已在许多铸造厂成功应用,提高了铸件质量。(https://www.xing528.com)

基本原理为通过测定紧实率、强度与输入可编程序控制器(PLC)或计算机的给定紧实率和强度进行比较,计算出加水量,通过电子加水系统调整加水量,并根据强度比较调整辅料加入量。由于型砂紧实率、水分、强度三者密切相关,紧实率、强度首次确定时,必须与试验室手工测量的结果进行比较、调整后确定紧实率,误差控制在±4%,强度控制在+2kPa。

(2)使用效果 实时控制混砂过程工艺参数,确保型砂质量稳定。

(3)适用范围 湿型粘土砂机械化自动化造型生产线。

5.铸件金相组织和缺陷的在线实时无损检测技术

(1)技术原理及主要内容 铸件金相组织及缺陷是重要的质量指标,检测方法按铸件有无破坏分为有损检测、无损检测两种;按检测地点和即时性分为离线试验室检测和在线(生产线或现场)实时检测两种。在线实时检测是一种即时、快速的现场无损检测,它能及时发现不合格铸件,并能及时采取有效的纠正和纠正措施,避免其混入下道工序而造成能源、材料、工时的浪费。可供采用的在线实时无损检测技术有:

1)音频法在线检测、分选球墨铸铁铸件的球化率(适于曲轴等无空腔的轴类铸件)。

2)超声法在线检测球墨铸铁铸件的球化率和强度。

3)磁性法在线检测球墨铸铁铸件的珠光体含量。

4)超声或X射线工业电视(CT)在线检测各类铸件的内部缺陷(铸铁、铸钢、有色金属铸件)。

(2)使用效果:

1)高效实时。可100%检验,能及时发现不合格品并及时纠正,避免后续工序的能耗、材耗及工时损失。

2)无损检测本身为非破坏性检查,节能降耗。

(3)适用范围 重要球墨铸铁件(如:曲轴、后桥壳、底盘保安铸件等)及其他铸件的流水线大批量生产。

6.铸件内腔表面缺陷的内窥镜检测技术

(1)技术原理及主要内容 结构复杂铸件的内腔表面缺陷难以用检验人员的肉眼目视检查,使用工业内窥镜是一种简便有效的检验手段。工业内窥镜一般与光源、显示器等组成完整的检测系统。按其结构功能不同,有以下三类:

1)刚性内窥镜。用于检验人员与检验区之间是直通道的铸件内腔检测。

2)柔性内窥镜。用于检验人员与检验区之间并无直通道的铸件内腔检测,采用高密度光导纤维束提供图像。

3)柔性视频内窥镜。由柔性内窥镜配以监视器组成,用于检验更为复杂的铸件内腔表面。

(2)使用效果 是一种铸件特种无损检测方法,避免重要并结构复杂铸件早期异常失效或破坏性检验,优质高效且节能降耗。

(3)适用范围 结构复杂铸件(如:气缸体、气缸盖、液压件、气动件等)内腔表面缺陷的准确观察和确定。

7.三坐标测量机检测复杂铸件及其模具精度

(1)技术原理及主要内容 铸件及其模具尺寸及形位精度的检测方法传统采用几何量检测量具配合平台、夹具等器具手工划线检测,速度慢、准确度低。优质高效的检测方法是采用三坐标测量机检测。能快速准确地完成复杂重要铸件及其模具的三维空间尺寸及曲面的半自动化检测(自动打印出精度数据)。其定位精度可达0.02L,分辨率可达0.001mm,可检测尺寸为X(1000~6000mm)、Y(800~1500mm)、Z(800~2000mm)的大型铸件及模具。

(2)使用效果 优质高效的实现复杂重要铸件及其模具的快速精密测量检验。

(3)适用范围 结构复杂的重要铸件及其模具(如气缸体、气缸盖、叶片、叶轮等)的测量检验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。