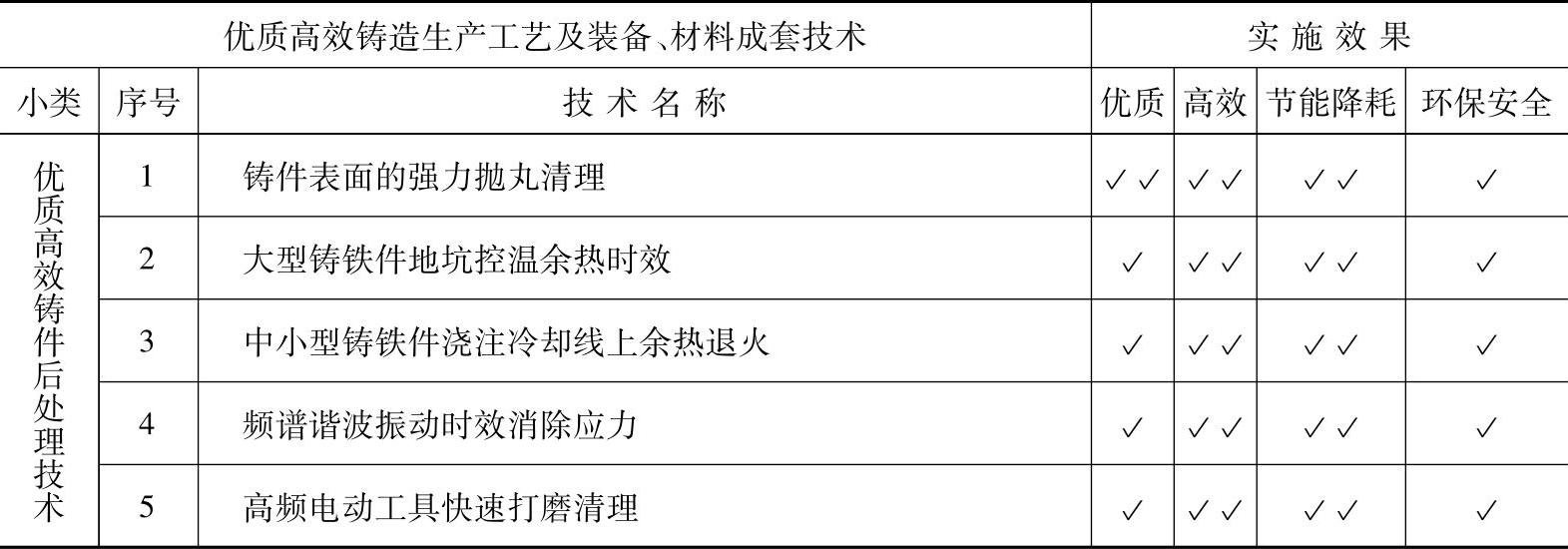

优质高效铸造工艺及装备、材料成套技术中的第4小类技术为“优质高效铸件后处理技术”,可供采用的技术见表4-6。

表4-6 优质高效铸件后处理技术

1.铸件表面的强力抛丸清理

(1)技术原理及主要内容 是利用高速旋转的叶轮将弹丸(一般多为钢丸,清理有色金属铸件可采用硬度低的玻璃丸或其他金属丸)以60~80m/s的速度抛射到铸件表面上,将粘附铸件表面的型砂、氧化皮等清除掉的清理方法。

(2)使用效果 与另两种铸件表面清理方式(喷丸和喷砂)相比,具有如下优点:

1)优质。强力抛丸使铸件表面产生压应力而强化,提高铸件的疲劳强度。

2)高效节能。生产效率高,比喷丸和喷砂清理节能60%左右。

(3)适用范围 根据铸件的大小、批量和特性可分别采用如下不同形式的抛丸设备:

1)抛丸清理滚筒:适用于不怕碰撞的中小型铸件。

2)抛丸清理转台:用于清理怕碰撞、扁平、薄壁的中大型铸件。

3)台车式抛丸清理室:用于小批、成批生产的中大型或重型铸件。

4)悬挂式连续抛丸室:用于大批量生产的中小型铸件。

2.大型铸铁件地坑控温余热时效

(1)技术原理及主要内容 铸铁件在冷却过程中由于各部位冷速不一,会产生铸造应力。铸铁件粗加工后,由于各部位尺寸变化,破坏应力平衡会重新产生加工应力。因此某些重要铸铁件(如机床床身)为保持精度稳定性,必须采取时效热处理(退火)消除或减少铸铁件内的残余应力,耗能、耗时。

地坑控温时效,适用于10t以上的大型铸铁件,这些铸铁件多用地坑造型。造型时,在铸铁件的不同部位采用不同保温材料和压缩空气快速冷却等手段,使铸铁件在600°C以下冷却时,冷速小于50°C/h,并使铸铁件厚、薄部位均匀冷却,以减少铸铁件内应力,实现控温余热时效。

(2)使用效果 完全取消了铸铁件重新加热的热时效,高效省时、节能减排。

(3)适用范围 适用于尺寸精度保持性要求严格的大型(≥10t)铸铁件生产。(https://www.xing528.com)

3.中小型铸铁件浇注冷却线上余热退火

(1)技术原理及主要内容 在中小型铸铁件大量流水生产的浇注冷却线上,铸铁件高温(450~500°C)开箱带着余热进入连续式退火炉,小幅升温至550°C,利用铸铁件余热加上退火炉电热的辅助调节实现在浇注冷却线上连续退火工艺。该技术充分利用铸铁件开箱后余热进行时效处理,克服了传统工艺待铸铁件冷至室温后再把铸铁件重新加热到530°C以上进行时效热处理的缺点。

(2)使用效果 高效省时,节能降耗,每吨铸铁件可节省电能约100kW·h。

(3)适用范围 适用于中小型大量流水生产线的铸铁件连续退火。

4.频谱谐波振动时效消除应力

(1)技术原理及主要内容 是另一种高效节能的消除铸铁件残余应力的技术。通过调整激振器的频率和激振力,迫使铸铁件在周期性外力作用下产生共振,从而降低峰值残余应力,造成残余应力局部松弛并分布均匀,使铸铁件获得较好的尺寸稳定性。

(2)使用效果 振动时效与热时效相比;

1)高效。生产周期仅为热时效的1/40~1/50。

2)节能降耗。能耗降低35%~40%,生产费用节省95%。

(3)适用范围 需要控制尺寸精度的大型、复杂铸铁件。

5.高频电动工具快速打磨清理

(1)技术原理及主要内容 采用高频电动工具进行铸件清理打磨作业。该工具采用电动机变频器或电子变频器在常规电源驱动下可将工频电源(50/60Hz)转变为300~400Hz。高频意味着高速,根据能量输出原理,相同尺寸的电动机,高频工具的输出能力远远大于普通电动工具的输出能力,从而实现快速打磨清理。

(2)使用效果

1)高效。输出功率恒定,有强的过载能力,当负载增加时,速度降几乎为“零”,转速稳定,提高打磨效率约40%。

2)节能。打磨同样的工作量,比普通电动工具节能30%。

3)降低劳动强度。相同规格的电动工具重量降低一倍左右。

(3)适用范围 各种铸件的打磨清理作业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。