1.铸件产品实现过程的策划(7.1、7.3、7.5.1) 要综合应用“7.1”、“7.3”和“7.3.1”策划新型铸件产品的产品实现过程,并编制“质量计划”(7.1(注1))。

2.综合应用“7.3”和“7.5.1/2”进行“铸件和铸造工艺设计”

1)“铸件设计”和“铸造工艺设计”同步完成。

2)广义的“铸造工艺设计”应包括“铸件材质冶金设计”和“铸造工艺装备设计”。

①铸件材质冶金设计。包括铸件化学成分及其熔炼、炉前处理、热处理工艺。

②铸造工艺装备设计。包括模样、模板、芯盒、砂箱设计以及特种铸造的金属型、压铸模、蜡模压型等设计。

3)铸件及铸造工艺设计的结果(以砂型铸造为例):

①铸件结构及尺寸的初步确定(通过铸件结构的工艺性审查和改进确定)。

②铸造工艺方案(铸型及砂芯种类、造型及制芯方法、浇注位置及铸型分型面)。

③铸造工艺参数(尺寸、重量公差,加工余量,铸造收缩率、起模斜度等)。

④砂芯形状及个数、浇注系统、冒口类型及尺寸。

⑤铸件及铸造工艺图样。铸造工艺图、铸件图、铸型装配图。

⑥铸件材质成分、组织、性能及其熔炼、炉前处理、热处理、焊补工艺及相关作业指导书(冶金设计结果)。

⑦作业文件。一般有两种:ⓐ铸件工艺流程卡。适用于单件小批生产,是针对具体铸件编制的工艺方案,内容包括各道工序的要求,随工序流转。ⓑ作业指导书(操作规程)。是某一具体操作岗位(工序)在生产任何产品时都应遵守的作业要求,适用于各种生产批量。因相对稳定,通常以上墙、掛牌等形式,作为员工必须遵守的作业文件,同时也是岗位培训文件。

⑧铸造工艺装备(模样、模板、芯盒、砂箱)图样。

⑨铸造原辅材料采购规范。

⑩铸件验收技术条件及检验规程。

3.重要过程的确定与确认(试验、评定)(7.1、7.3、7.5.2)

1)确定关键工序、特殊工序及质量控制点,作为过程控制的重点(7.1、7.3)。

2)重要工序要进行严格工艺试验,优化工艺参数(7.5.2),必要时,进行严格工艺试验的工序及质量控制点举例。

①铸造收缩率(模样放大率)。

②浇注系统及冒口、冷铁的类型、尺寸和位置。

③球墨铸铁件无冒口铸造、控制压力冒口的工艺参数。

④冲天炉熔炼五大元素的烧损率及配料计算的准确性。

⑤电弧炉熔炼各期的送电规范及脱氧脱磷硫效果。(https://www.xing528.com)

⑥高紧实度湿型粘土砂、树脂自硬砂、有机酯硬化水玻璃砂的配比及混制工艺。

⑦球墨铸铁生产中球化剂成分、加入量和球化处理方式及其效果。

⑧球墨铸铁铸件及高牌号灰铸铁铸件的原铁液成分及球化、孕育工艺、热处理的最佳组合。

⑨熔模铸造热壳浇注工序的浇注温度、浇注速度及型壳温度等工艺参数。

⑩压铸工艺的两个温度规范(浇注温度、压型工作温度)及三个时间参数(充填、保压、铸件在压型中的停留)的合理确定。

3)重要工序依据工艺试验(评定)结果,制定严格的作业指导书。

4.生产准备及检查(7.5.1)对生产过程特别是重要工序的人、机、料、法、环、测等六大生产要素进行充分准备。以“法”为例,须将各道工序特别是重要工序的操作应遵循的设计图样、作业指导书、检验规程下发至作业岗位。

5.重要过程的现场控制(7.5.1)

1)操作人员严格按作业文件要求进行操作。

2)严格执行“工检结合三检制(自检、互检、专检)”。

6.加强整个产品实现过程的标识和可追溯性管理(7.5.3)

1)作好容易混淆产品的区分标识。

防止成分不同但外形、颜色相同或相似的产品之间混淆。

①采购产品(如:生铁、废钢、原砂、球化剂、孕育剂等)。

②中间产品(如:型砂、芯砂、砂芯、金属液等)。

2)作好检验状态、加工状态标识。

3)可追溯的唯一性标识

①存在球化或孕育衰退趋向的浇注次序标识。

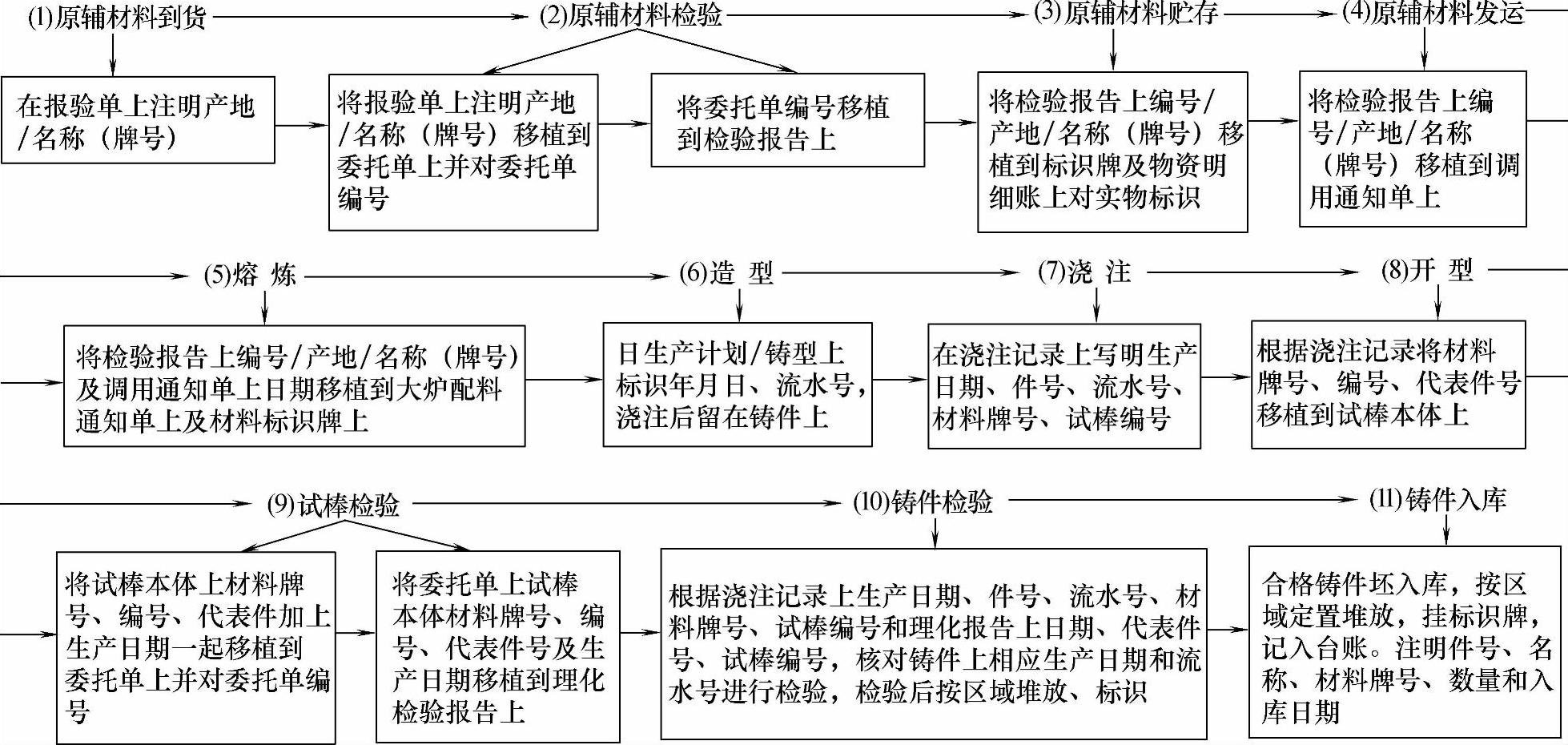

图3-21 铸铁厂标识移植与可追溯性流程图

②重要铸件,如发动机缸体、缸盖的铸型上标识生产年月日及流水号,浇注后留在铸件上。

4)设计标识移植流程,确保标识的可追溯性,做好从重要原辅材料进厂→原辅材料检验→库存→发送→熔炼→造型→浇注→试棒检验→铸件检验→铸件入库的标识移植的流程设计并严格执行,以确保及时追回不合格产品。

我国某大型铸铁厂设计的标识移植流程如图3-21所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。