(一)确定模具总体结构

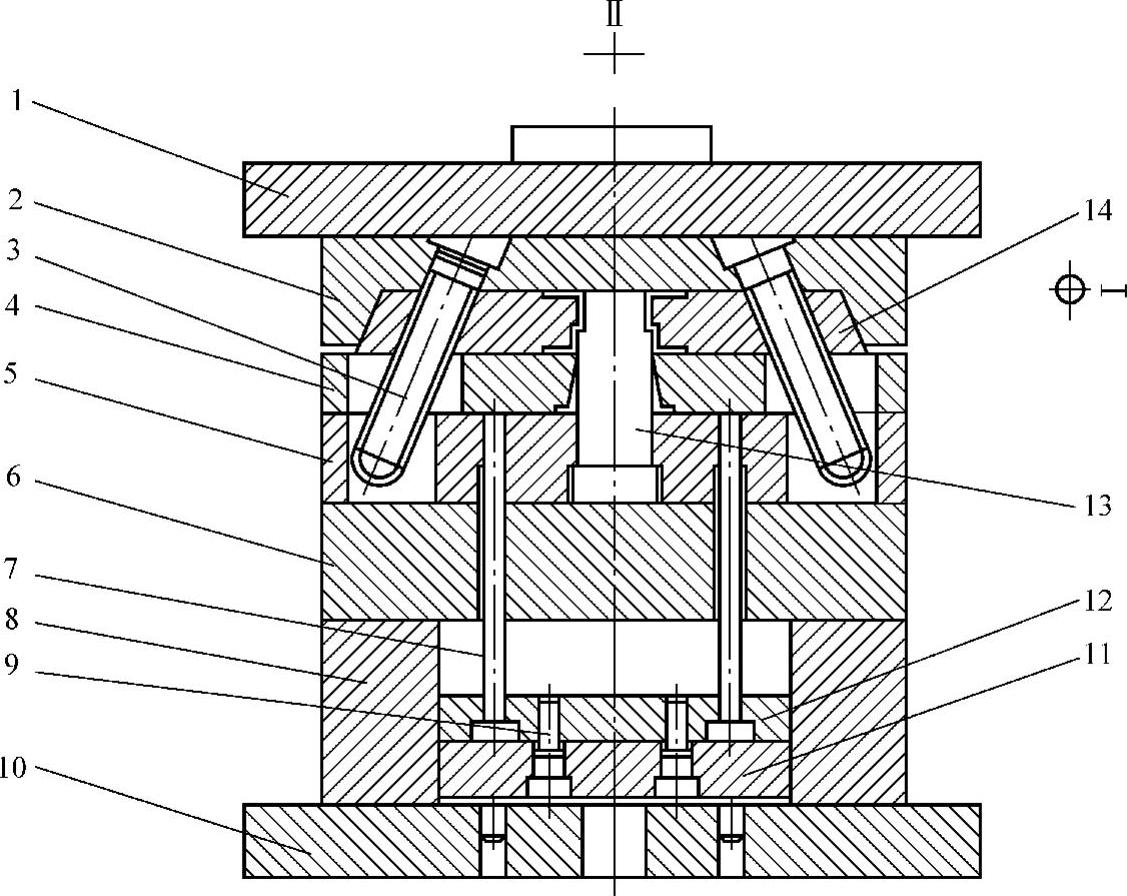

塑件为线轮骨架。该模具采用斜导柱抽心机构实现垂直分型动作(图4-3)。锁紧锲与定模板做成整体结构,确保凹模滑块14的定位锁紧。

图4-3 模具结构

1—上模座 2—型腔板 3—斜导柱 4—推板 5—型芯固定板 6—型芯垫板 7—推杆 8—垫块 9—紧定螺钉 10—下模座 11—顶出板 12—推杆固定板 13—型芯 14—凹模滑块

模具分流道与侧浇口在垂直分型面Ⅱ—Ⅱ上开设,并由制件侧面进料。开模时,随着Ⅰ—Ⅰ分型面分型动作,斜导柱3带动凹模滑块14做Ⅱ—Ⅱ垂直分型面分型。最后,由推板4推出塑件制品。

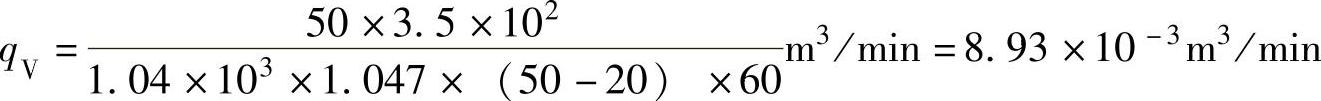

(二)确定型腔数量及布局形式

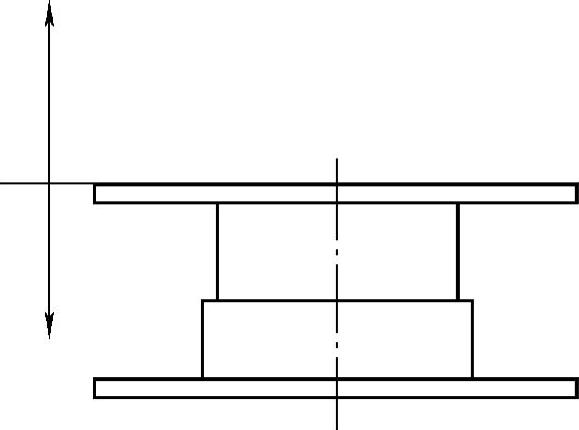

因采用一模两件,故模具需要两个型腔。综合考虑浇注系统和模具结构的复杂程度等因素,拟采取图4-4所示的型腔排列方式。

(三)选择分型面

确定的分型面位置如图4-5所示。

图4-4 型腔排列方式

图4-5 分型面位置

(四)确定浇注系统与排气系统

1.浇注系统的形式

采用普通浇注系统,由于两个型腔模,故必须设置分流道,用潜伏式浇口形式从零件内部进料,利用分型面间隙排气。

2.主流道的设计

根据《塑料成形模具设计手册》初选XS-Z-60型注射机喷嘴的有关尺寸:喷嘴前端的孔径d0=4mm;喷嘴前端的球面半径R0=12mm。

根据模具主流道与喷嘴的关系有

R=R0+(1~2)mm

d=d0+(0.5~1)mm

取主流道的球面半径R=13mm;取主流道的小端直径d=5mm。

为了便于将凝料从主流道中拔出,可将主流道设计成圆锥形,其斜度为2°~6°,通常取4°,经换算得主流道的大端直径D=8mm。

3.分流道的设计

(1)分流道的形状和尺寸 分流道的形状和尺寸应根据塑件的体积、壁厚、形状的复杂程度、注射速度、分流道的长度等因素来确定。该塑件的形状不复杂,熔料较易于填充型腔。根据型腔的排列方式可知分流道的长度较短,为了便于加工,选用截面形状为半圆形的分流道,查塑料模具设计手册得R=2.5mm。

(2)分流道的表面粗糙度 由于分流道与模具接触的外层塑料迅速冷却,只有内部的熔体流动状态比较理想,因此对分流道表面粗糙度要求较高,一般Ra=1.6μm左右,这可增加对外层塑料熔体的阻力,使外层塑料冷却皮层固定,形成绝热层。

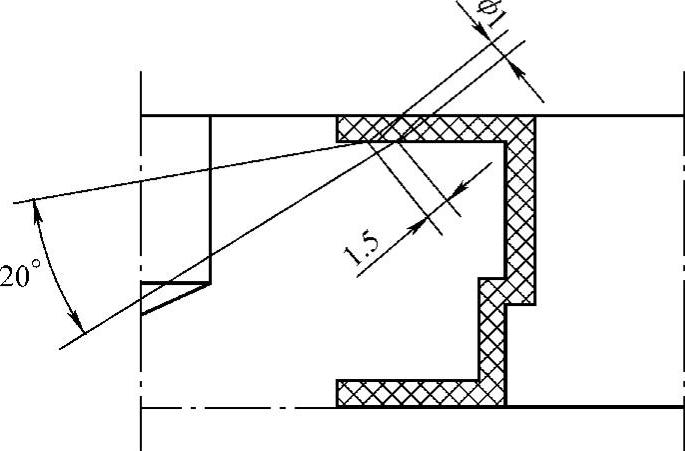

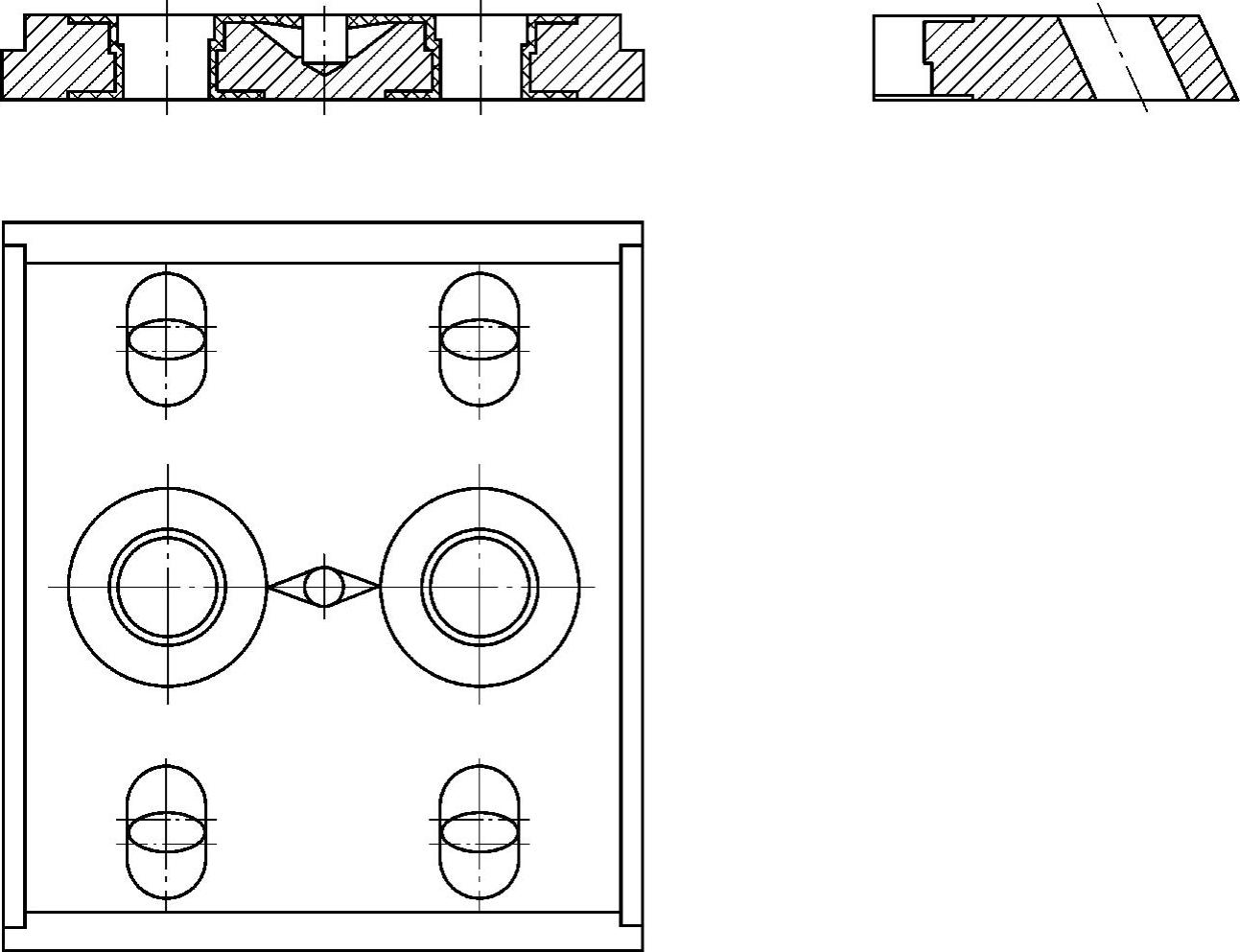

4.浇口的设计

根据塑件的成型要求及型腔的排列方式,选用潜伏式浇口较为理想,如图4-6所示。设计时在模具结构上采取瓣合式型腔,潜伏式浇口的锥角取10°~20°。

查塑料模具设计手册,选浇口直径为1mm,试模时修正。

5.排气系统的设计

该模具为小型模具,可利用分型面间隙排气,分型面位于熔体流动的末端。

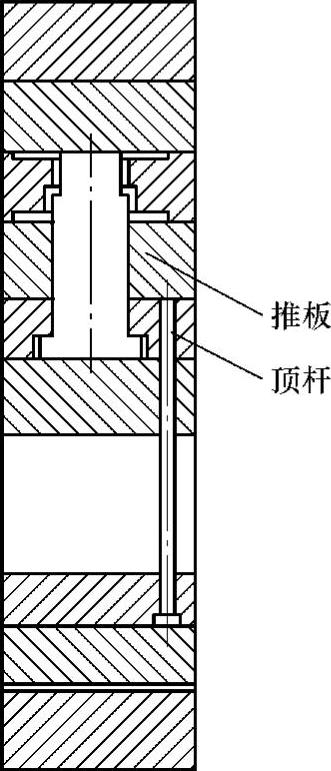

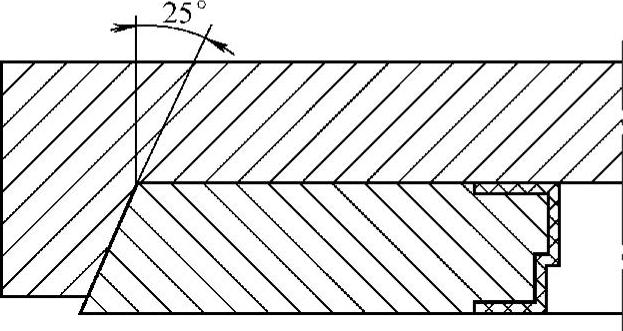

(五)推出机构的设计

该塑件为薄壁结构,综合各个因素,选定推板推出机构如图4-7所示。为了防止推板刮伤凸模,推板内孔应比凸模成型部分大0.20~0.25mm,将凸模和推板的配合做成锥面,以防止因推板偏心而出现飞边,其单边斜度为10°左右为宜。

(https://www.xing528.com)

(https://www.xing528.com)

图4-6 潜伏式浇口示意图

图4-7 推板推出机构

(六)斜导柱侧向分型抽芯机构的设计

1.滑块(型腔)的设计

滑块的设计如图4-8所示。

2.楔紧块的设计

本模具采用楔紧块与定模板制成一体的整体式结构,如图4-9所示。

(七)冷却与加热系统的设计

本塑件在注射成型时不要求有太高的模温,所以在模具上可不设置加热系统。是否需要冷却系统可作如下计算。

设定模具平均工作温度为50℃,用常温20℃的水作为模具冷却介质,其出口温度为30℃,故冷却水体积流量为

式中 qV——冷却介质体积流量(m3/min);

W——单位时间注射入模具内的材料质量(kg/min),取W=50~60kg/min;

Q1——单位时间内树脂在模具内释放的热量(kJ/kg),ABS取Q1=3.5×102kJ/kg;

ρ——冷却介质的密度(kg/m3),取ρ=1.04×103kg/m3;

C1——冷却介质的比热容[kJ/(kg·℃)],ABS取C1=1.047kJ/(kg·℃);

θ1——冷却介质出口温度(℃),取θ1=50℃;

θ2——冷却介质出口温度(℃),取θ2=20℃。

则模具冷却水体积流量为

图4-8 滑块的设计

图4-9 楔紧块的设计

查《塑料成形模具设计手册》可知所需的冷却管道直径d=16mm。

由上述计算可知,模具每分钟所需的冷却水体积流量很小,故可不设冷却系统,依靠空冷的方式冷却模具即可。

(八)选择标准模架

根据以上分析计算型腔尺寸及斜导柱位置尺寸可确定模架的结构形式和规格。

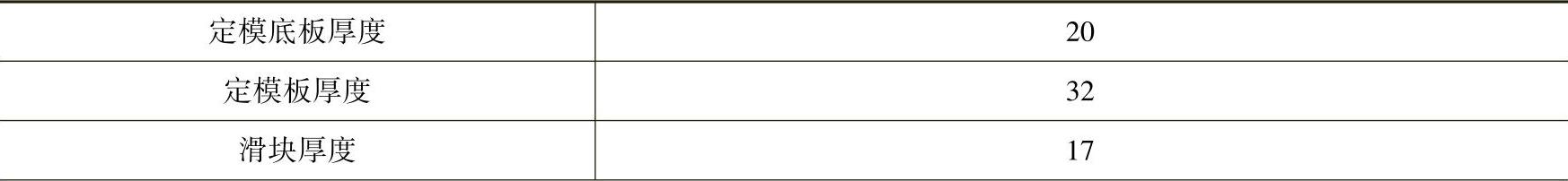

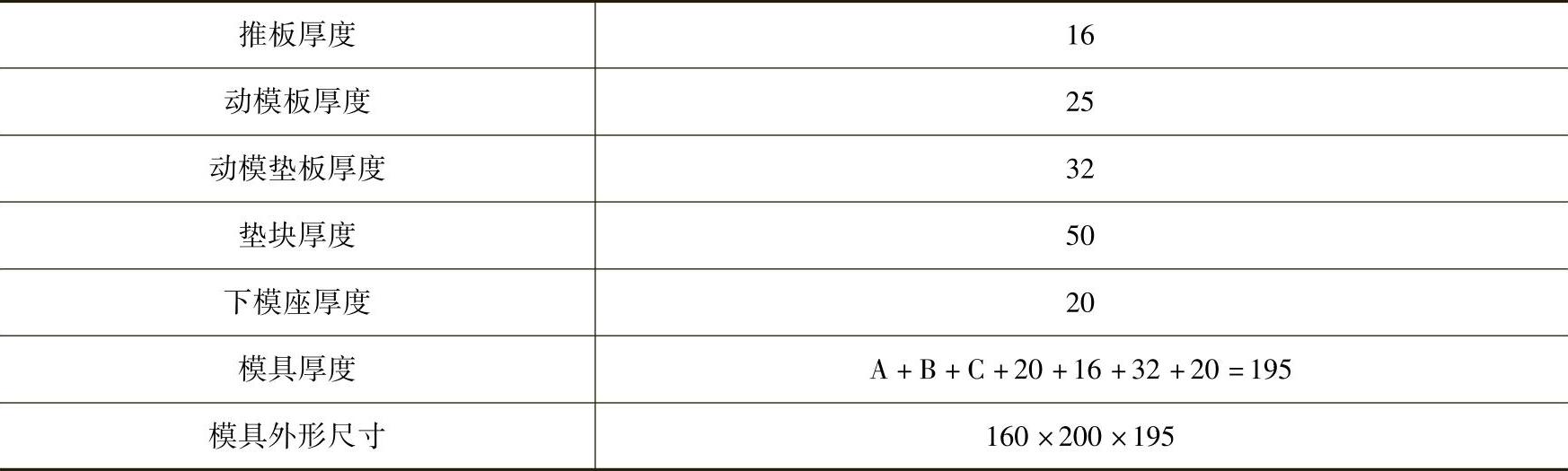

查《塑料成形模具设计手册》选用A4型模架。具体参数见表4-1。

表4-1 A4型模架参数 (单位:mm)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。