(一)塑件的原始材料分析

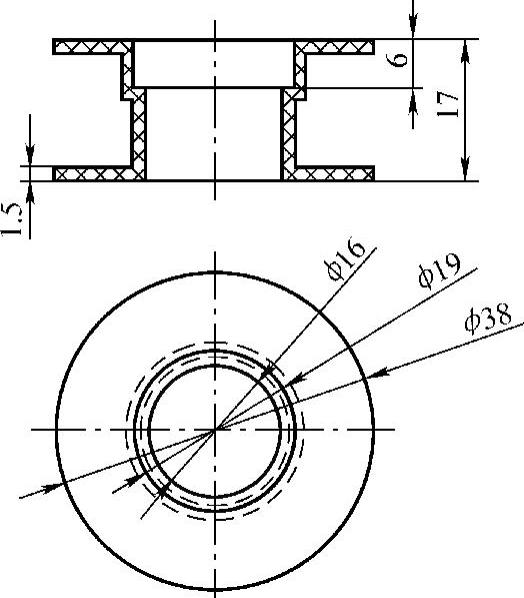

该材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS塑料),线轮骨架塑件如图4-1所示。

ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成,收缩率为0.3%~0.8%。ABS无毒、无味、呈微黄色,成型的塑件有较好的光泽。从使用性能上看,该塑料具有极好的抗冲击强度,有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。从成型性能上看,该塑料在升温时粘度增高,所以成型压力较高,故塑件上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;ABS易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。在要求塑件精度高时,模具温度可控制在50~60℃,而在强调塑件光泽和耐热时,模具温度应控制在60~80℃。

(二)塑件的结构、尺寸精度及表面质量分析

1.结构分析

从零件图上分析,该零件总体形状为回转体,在一个直径为38mm、高为17mm的圆柱中间有一个直径为16mm、高为11mm和一个直径为19mm、高为6mm的台阶孔,壁厚为1.5mm。该塑件有凹槽,因此模具设计时必须设置侧向分型抽心机构,该零件属于中等复杂程度。

图4-1 线轮骨架塑件

2.尺寸精度分析

该塑件所有尺寸的公差等级为IT4,即对塑件的尺寸精度要求不高,对应的模具相关零件的尺寸加工可以保证。

从塑件的壁厚来看,该塑件壁厚均匀,均为1.5mm,有利于塑件的成型。

3.表面质量分析

对该塑件表面没有特殊要求,故比较容易实现。

综合以上分析,注射时在工艺参数正常控制情况下,零件的成型要求可以得到保证。

(三)明确塑件生产批量

该塑件要求大批量生产。

(https://www.xing528.com)

(https://www.xing528.com)

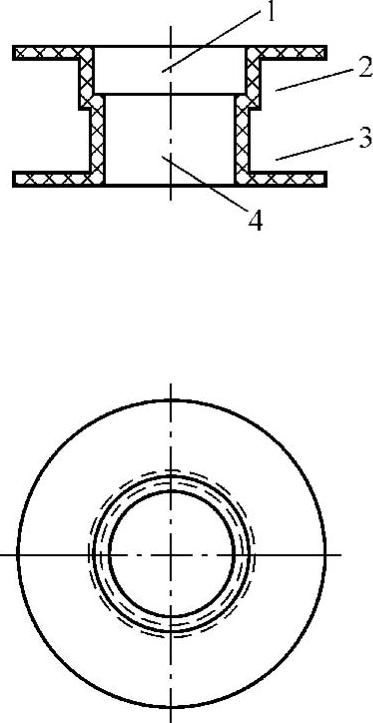

图4-2 塑件各部分体积

(四)估算塑件的体积和重量

按照图4-2所示塑件近似计算各部分体积为

故塑件的体积为

V=19270.18mm3-1700.31mm3-4521.6mm3-6801.24mm3-2210.56mm3=4036.47mm3=4.04cm3

塑件重量为Gs=ρ×V=(1.06×4.04)g=4.2824g

式中,ρ为塑料密度(ABS的密度ρ=1.04~1.07g/cm3)。

(五)分析塑件的成型工艺参数

干燥处理:ABS材料具有吸湿性,要求在加工前进行干燥处理。建议干燥条件为80~90℃下最少干燥2h。材料干燥要求,应保证小于0.1%。

熔化温度:210~280℃;建议选择245℃。

模具温度:25~70℃(模具温度将影响塑件表面质量,温度较低则导致表面质量差)。

注射压力:50~70MPa。

注射速度:中高速度。

根据塑件形状及尺寸采用一模两件的模具结构,考虑外形尺寸及注射时所需的压力情况,参考《塑料成形模具设计手册》初选螺杆式注射机为XS-Z-60。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。