为了提高模具的使用寿命和便于模具的维修,一般都不直接在模板上进行加工,而是在模板上挖出一个区域,再在其中将加工好的模仁镶件装配进去。模仁镶件是直接组成模具型腔的零件,模仁镶件的设计直接关系到模具的使用寿命,模架的选择与设计直接影响到模具的性能与价格比,在模具设计中至关重要。

图3-370 隐藏图层

1.创建模架

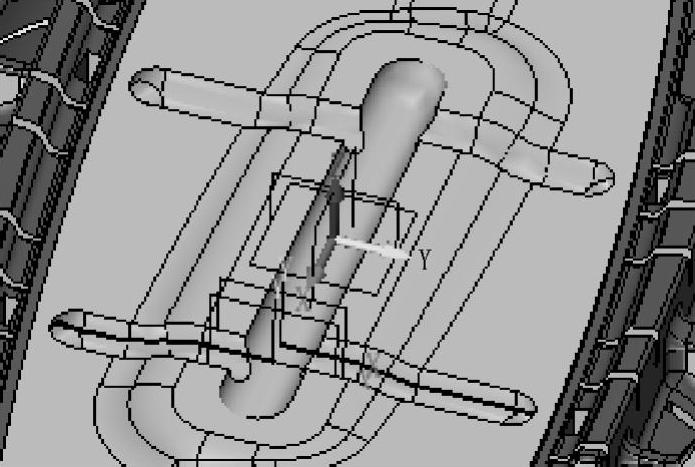

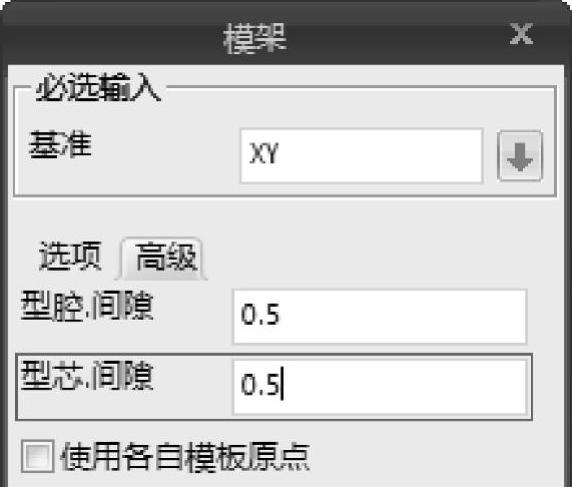

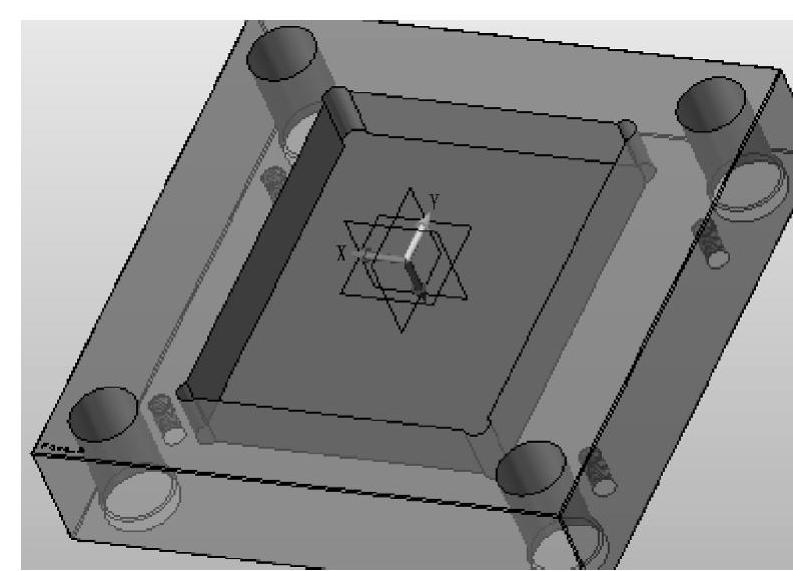

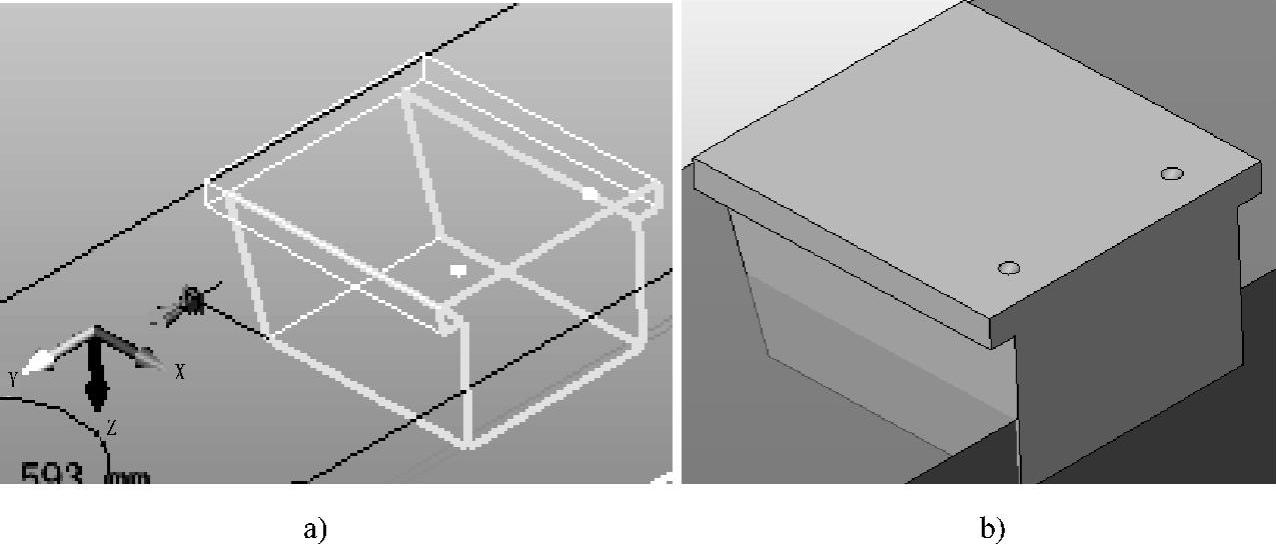

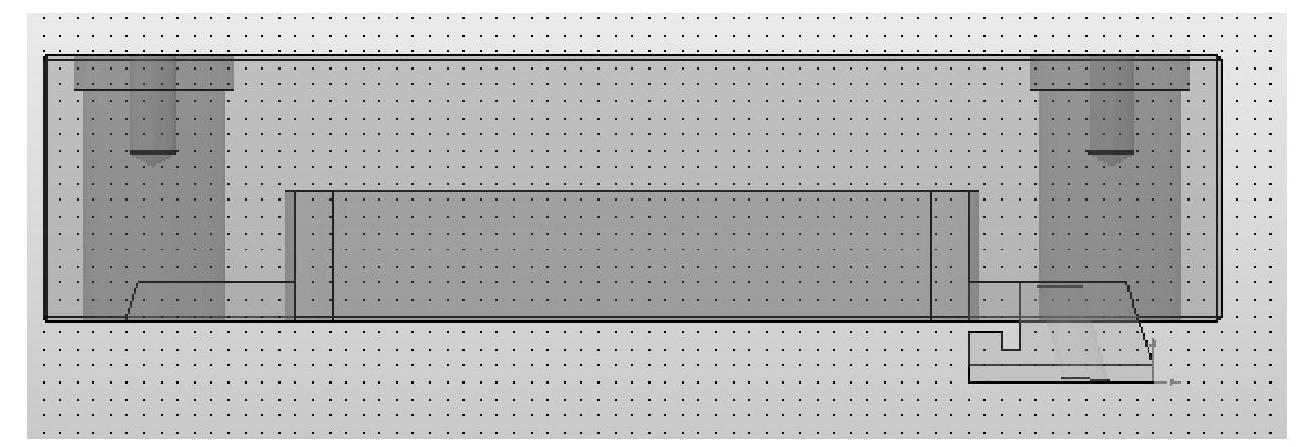

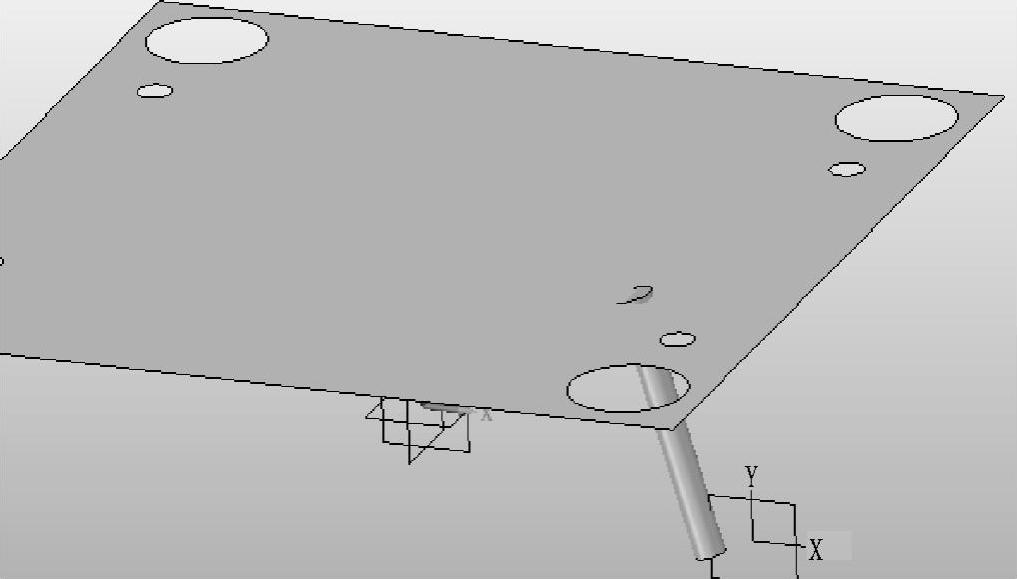

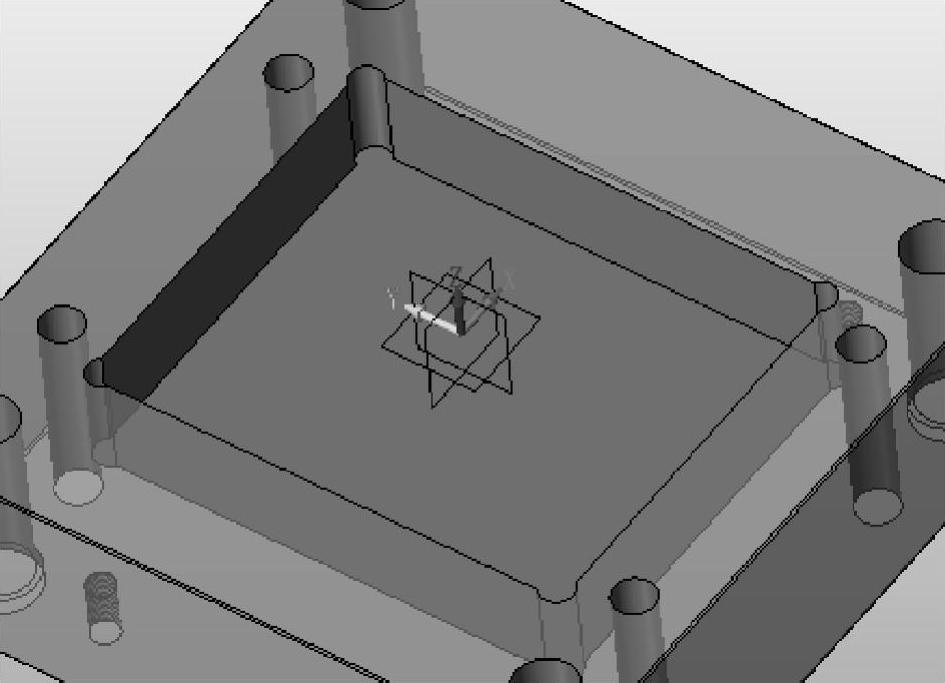

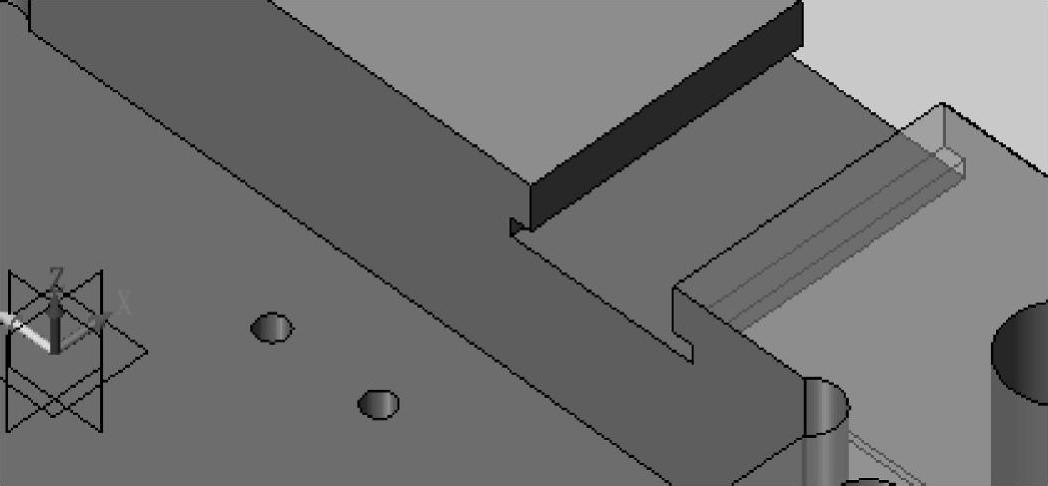

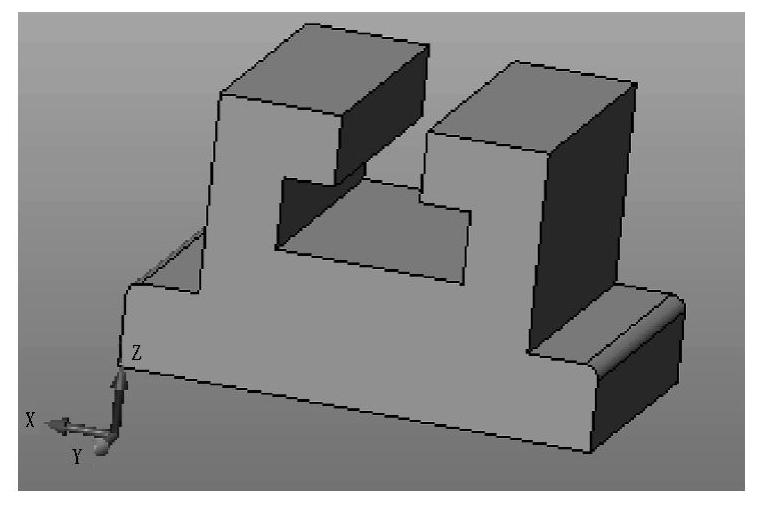

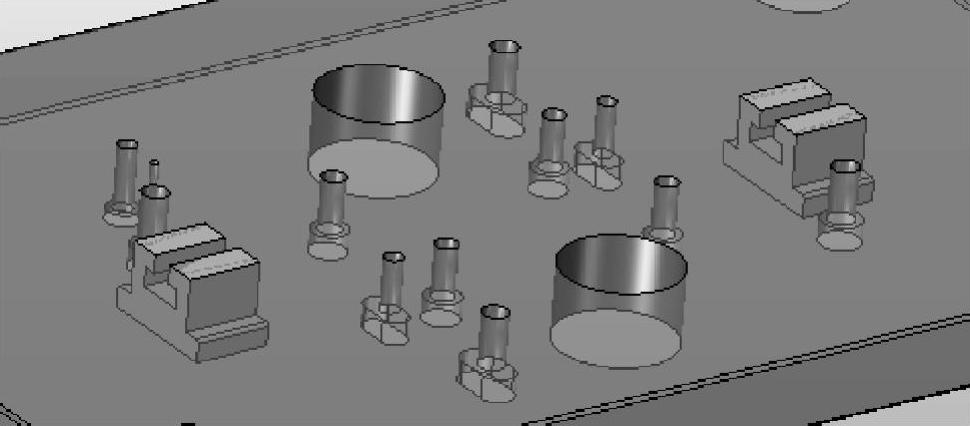

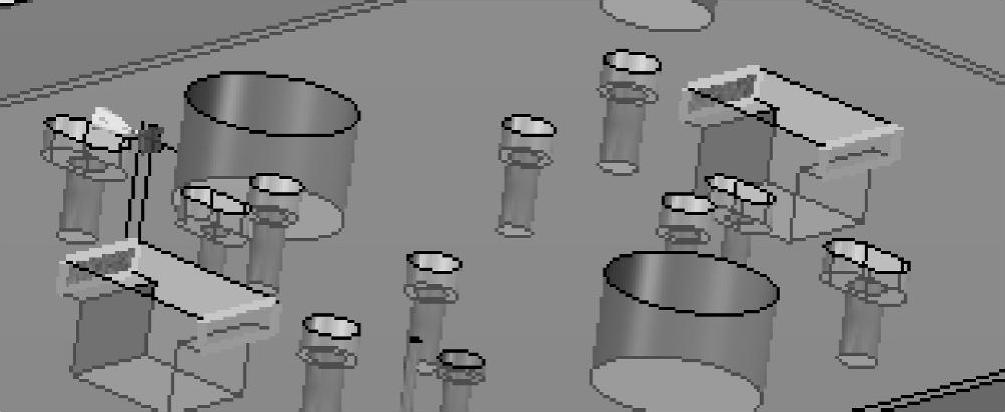

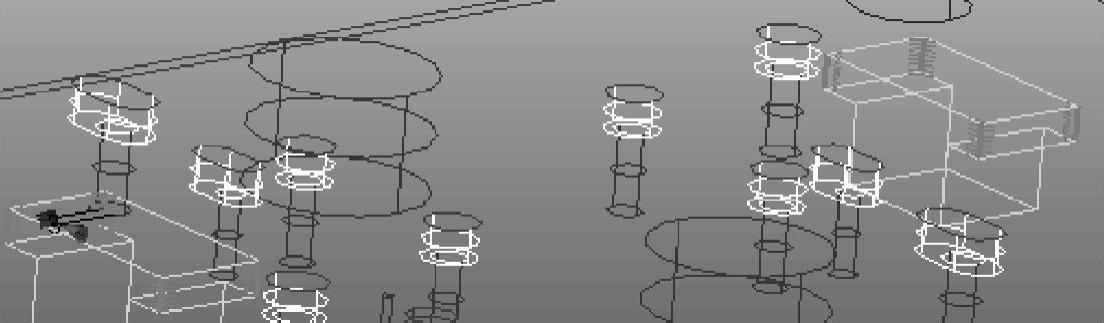

步骤1:激活文件“mold_AASM”。在文件“mold_AASM”中,仅显示“Core”和“Cavity”及其子装配文件,如图3-371所示。

图3-371 模仁镶件部分

步骤2:导入模架。

1)在“模具”选项卡中,单击“标准件”面板中的“模架”图标 ,系统弹出“模架”对话框。

,系统弹出“模架”对话框。

2)选择XY基准面为放置参照面;选取“LKM”的“CI”入水口工字模;尺寸为“350×350”;单击“定模侧”列表里的“SG20”(即定模板),在右边对话框中,设置“模板厚度”为“80”,如图3-372所示。

图3-372 设置定模板

3)拖动滑条,单击“动模侧”列表里的“SG20”(即动模板),在右边对话框里设置“模板厚度”为“110”,如图3-373所示。

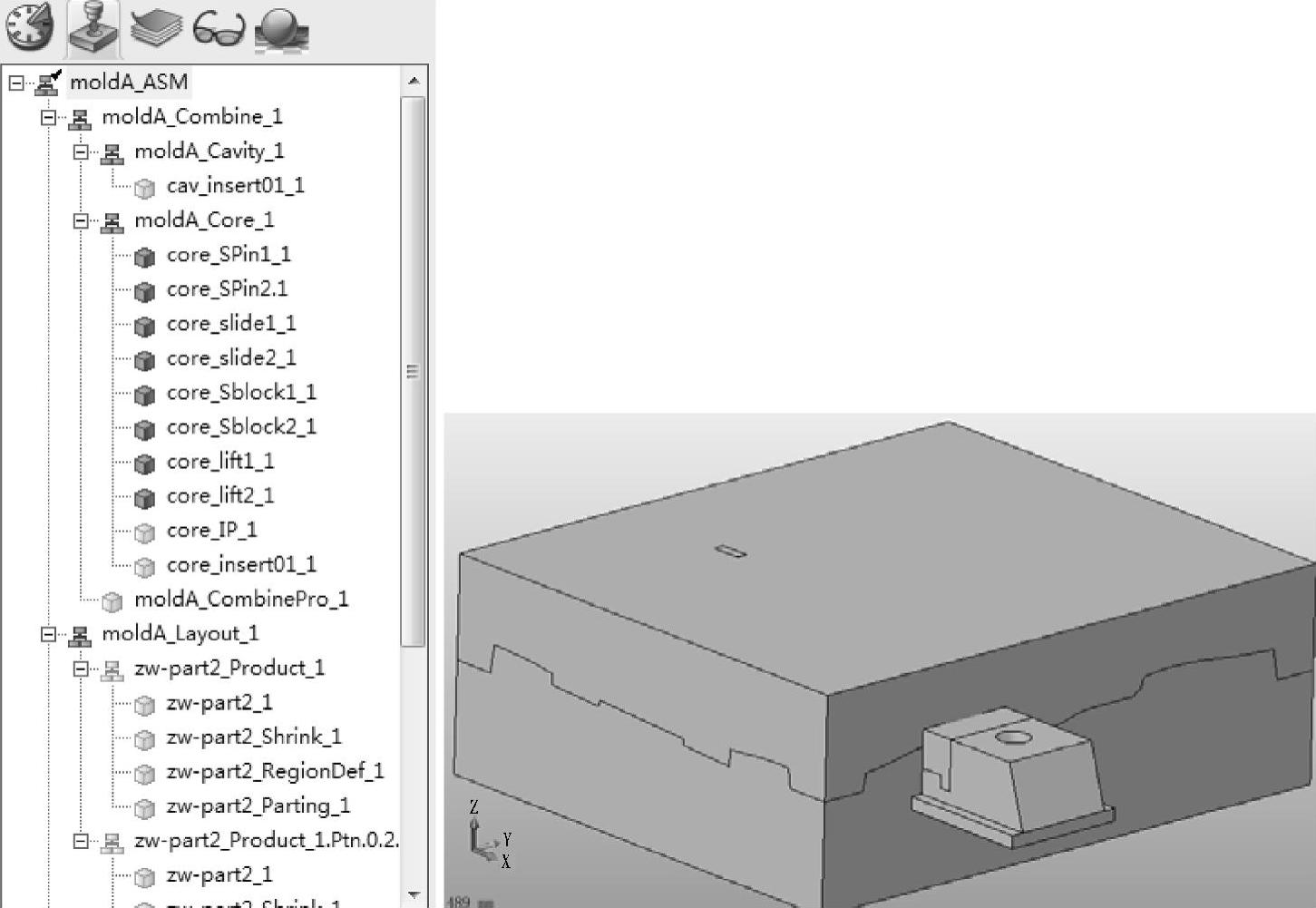

4)单击“高级”选项。设置参数如图3-374所示。

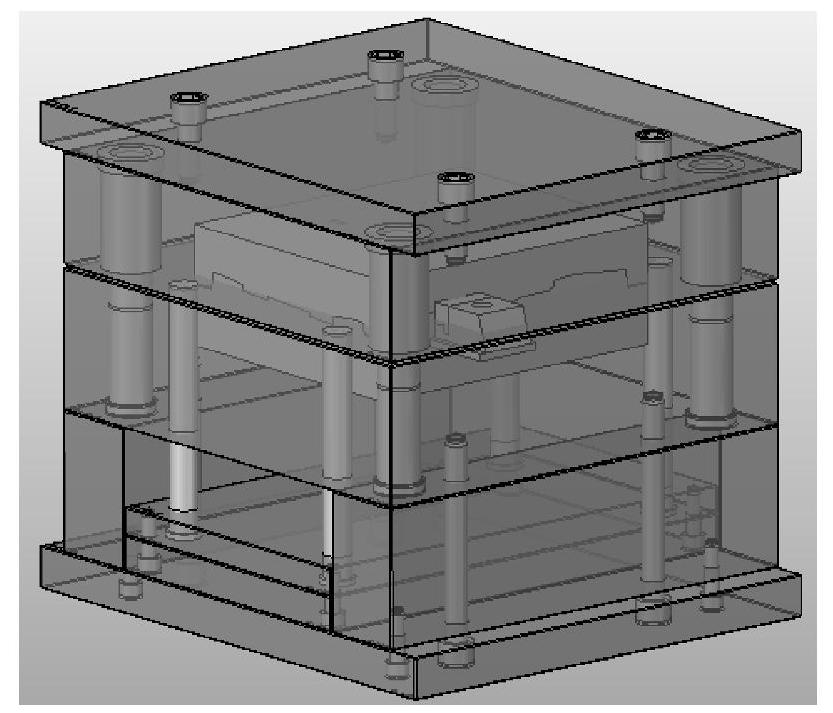

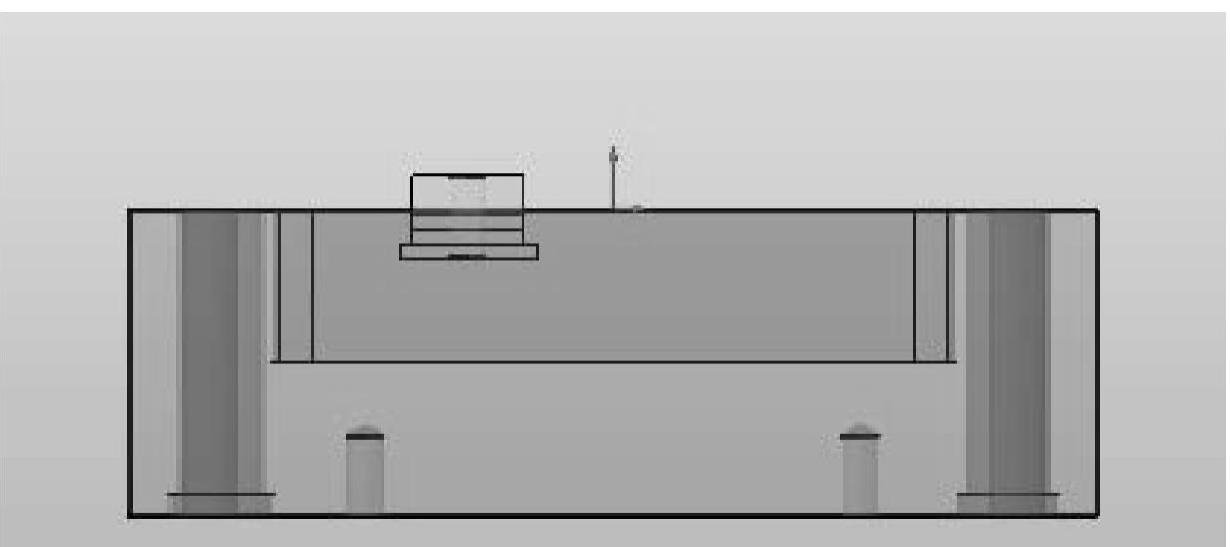

5)单击中键或单击“确定”按钮关闭对话框,结果如图3-375所示。

提示:如果需要更改模架尺寸,可单击“历史管理器”里的模架进行重新定义,或者“取消” 之前导入的模架,重新导入模架。

之前导入的模架,重新导入模架。

2.定模板的设计

导入模架后,过滤器 设置为“所有”,在文件“mold_AASM”的图形窗口双击定模板,或者单击管理器里的“装配管理器”图标

设置为“所有”,在文件“mold_AASM”的图形窗口双击定模板,或者单击管理器里的“装配管理器”图标 ,在装配列表中双击图标

,在装配列表中双击图标 ,激活文件“PLTA1”。缓慢双击“显示”图标

,激活文件“PLTA1”。缓慢双击“显示”图标 ,将多余组件隐藏。

,将多余组件隐藏。

图3-373 设置动模板

图3-374 “高级”选项的设置

图3-375 导入模架

(1)开腔

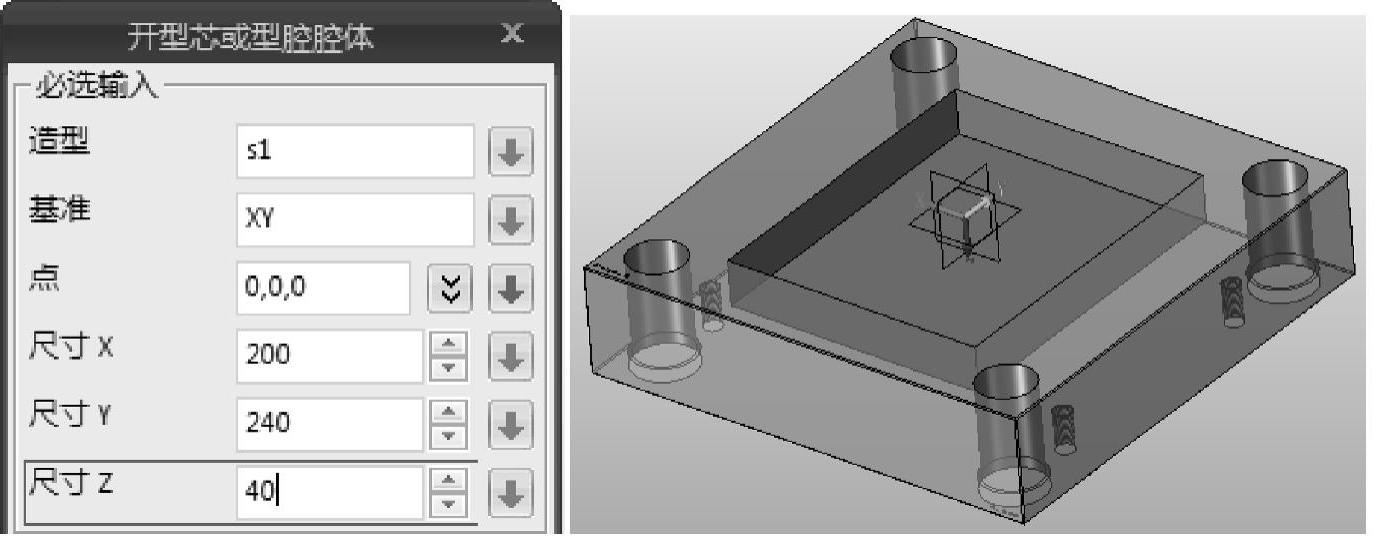

步骤1:创建腔体。

1)在“模具”选项卡中,单击“辅助工具”面板中的“开腔”图标 (单击“孔工具”

(单击“孔工具” 的下拉菜单指示符

的下拉菜单指示符 ),系统弹出“开型芯或型腔腔体”对话框。

),系统弹出“开型芯或型腔腔体”对话框。

2)选取定模板造型;选取XY基准平面为腔体参照平面;以坐标系原点为参照中心点;输入模仁镶件尺寸“200×240×40”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-376所示。

图3-376 定模板开腔

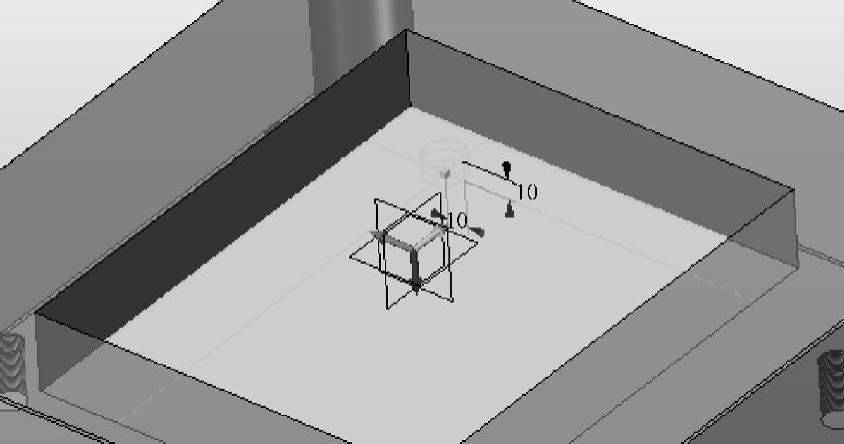

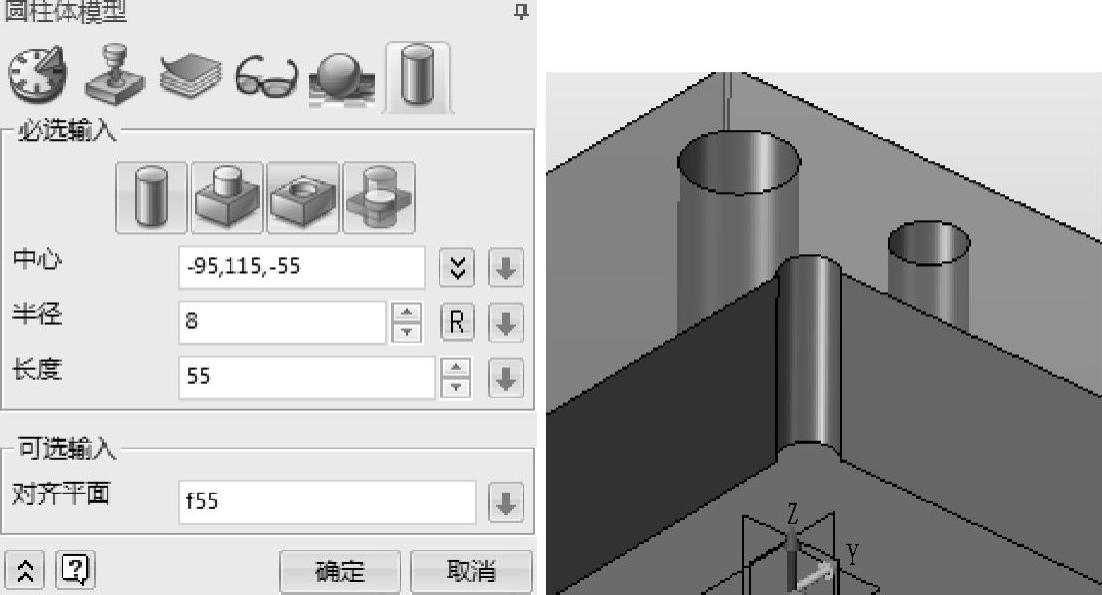

步骤2:创建模仁镶件避让位。

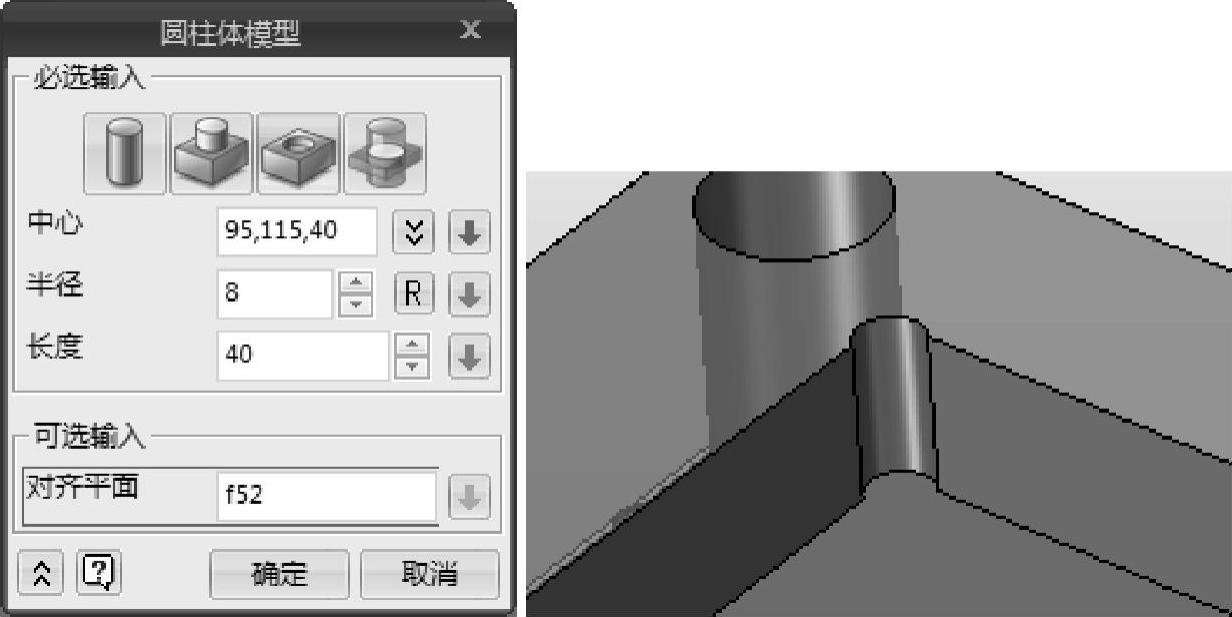

1)在“造型”选项卡中,单击“基础造型”面板中的“圆柱体”图标 (单击“六面体”的下拉菜单指示符

(单击“六面体”的下拉菜单指示符 ),系统弹出“圆柱体模型”对话框。

),系统弹出“圆柱体模型”对话框。

2)选择“减运算” 组合方式;选取腔体的底面为对齐平面,如图3-377所示。

组合方式;选取腔体的底面为对齐平面,如图3-377所示。

图3-377 模仁镶件避让位的创建

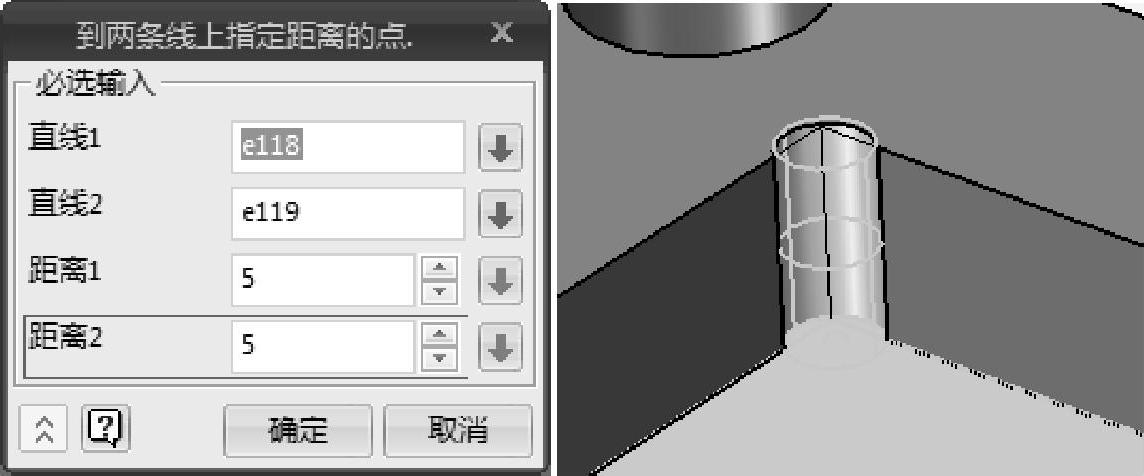

3)设置中心点。在图形窗口右击,选择“从两条线”选项,系统弹出“到两条线上指定距离的点”对话框。

4)选择如图3-378所示的两条边界;偏移参数为“5”。

5)单击中键或单击“确定”按钮关闭对话框。

图3-378 创建避让位

6)设置圆柱体“半径”为“8”,“长度”为“40”。

7)单击中键或单击“确定”按钮关闭对话框,结果如图3-379所示。

图3-379 避让位

步骤3:镜像避让位。过滤器 设置为“所有”,选取上步创建的圆柱面,单击“基础操作”面板中的“镜像”图标

设置为“所有”,选取上步创建的圆柱面,单击“基础操作”面板中的“镜像”图标 ;分别选取XZ、YZ基准面后单击中键关闭对话框,结果如图3-380所示。

;分别选取XZ、YZ基准面后单击中键关闭对话框,结果如图3-380所示。

图3-380 完成所有避让位

(2)滑块避让位

步骤1:参照滑块底座。

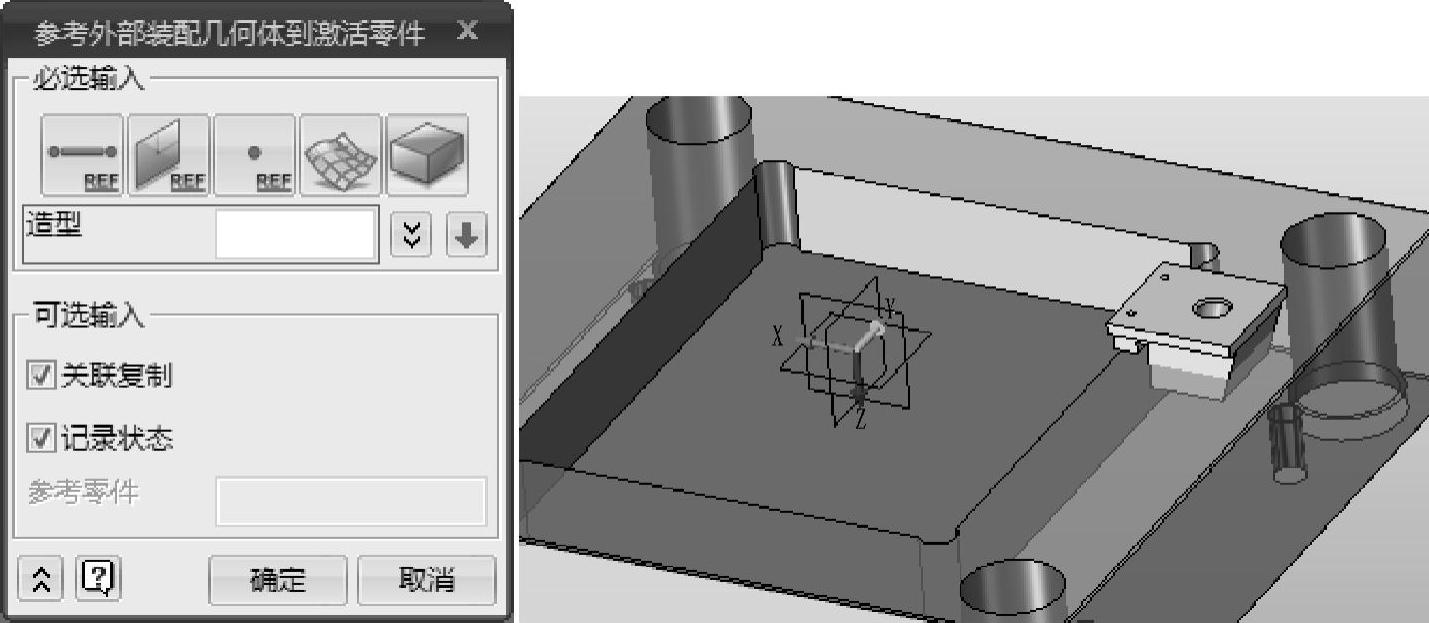

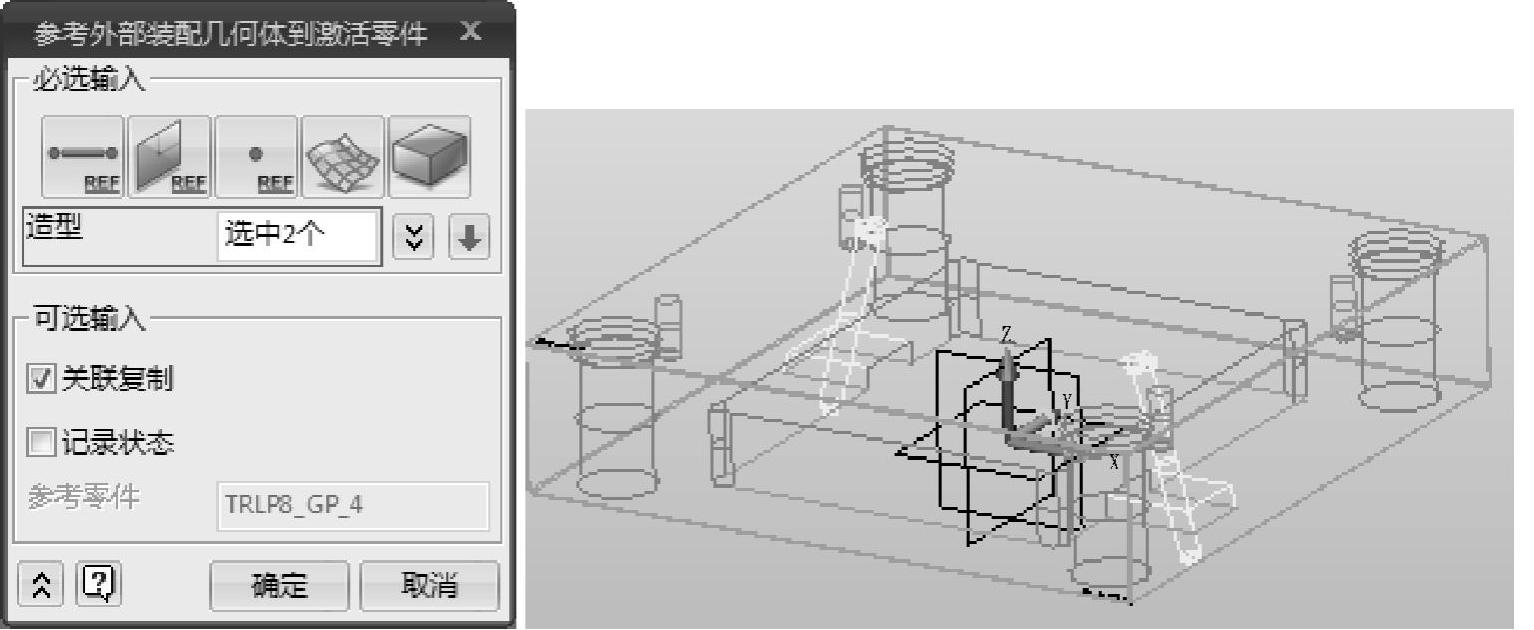

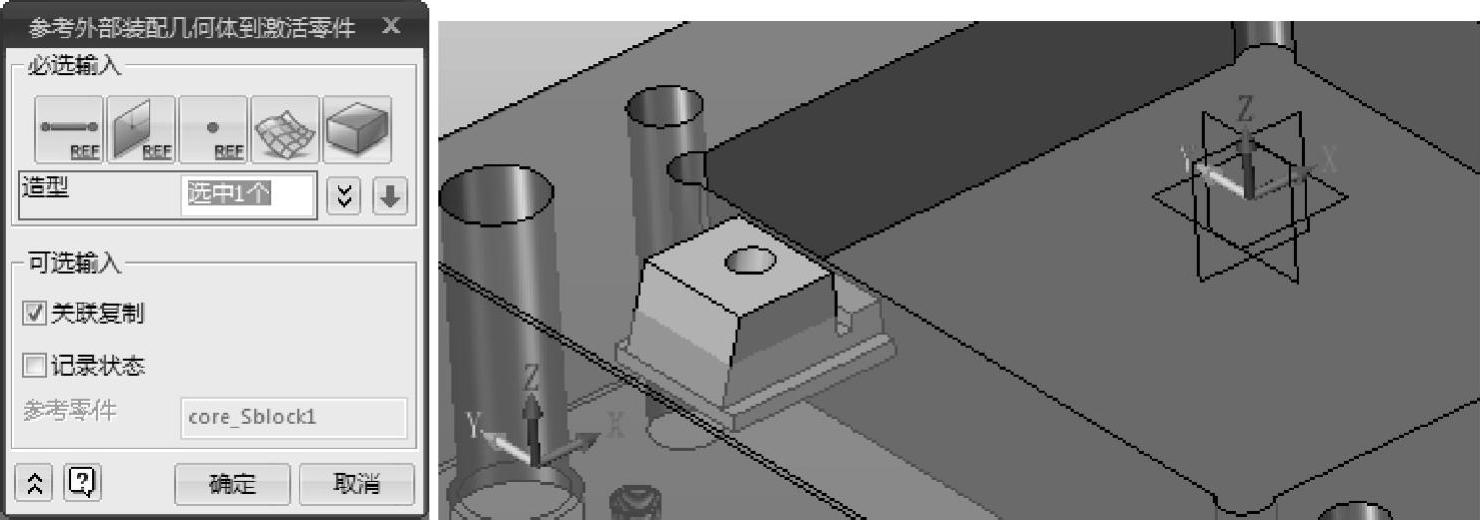

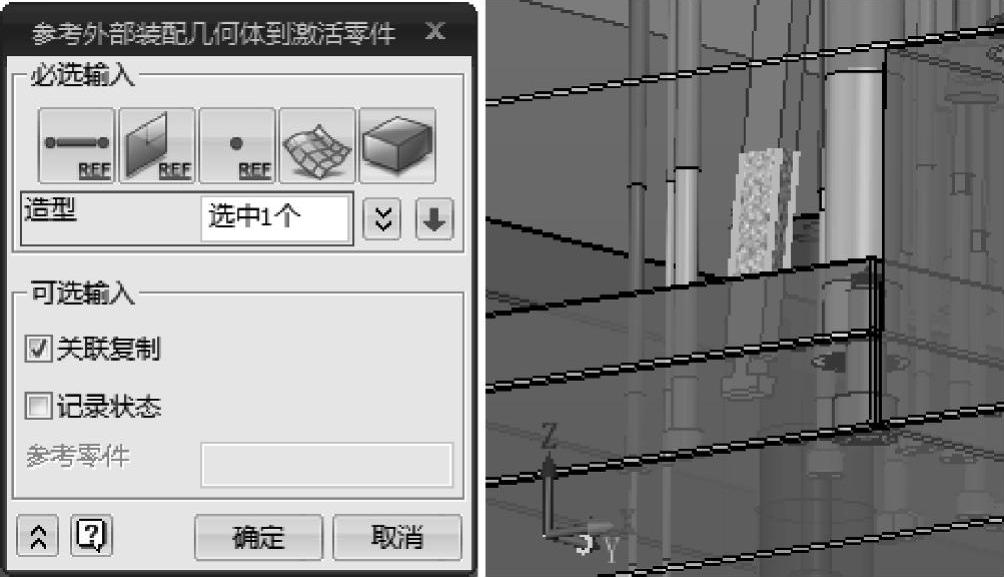

1)在“PLTA”文件中。单击“显示”图标 ,将组件显示。在“装配”选项卡中,单击“工具”面板中的“参照几何体”图标

,将组件显示。在“装配”选项卡中,单击“工具”面板中的“参照几何体”图标 ,系统弹出“参考外部装配几何体到激活零件”对话框。

,系统弹出“参考外部装配几何体到激活零件”对话框。

2)勾选“记录状态”复选框;不着色显示模型<Ctrl+F>,选取滑块底座造型。

3)单击中键或单击“确定”按钮关闭对话框。

4)单击“显示”图标 ,将组件隐藏,结果如图3-381所示。

,将组件隐藏,结果如图3-381所示。

步骤2:简化滑块底座的孔造型。

1)在“造型”选项卡中,单击“操作”面板中的“简化”图标 ,系统弹出“简化”对话框。

,系统弹出“简化”对话框。

2)选取图3-382所示的斜导柱孔和圆角面;

3)单击中键或单击“确定”按钮关闭对话框。

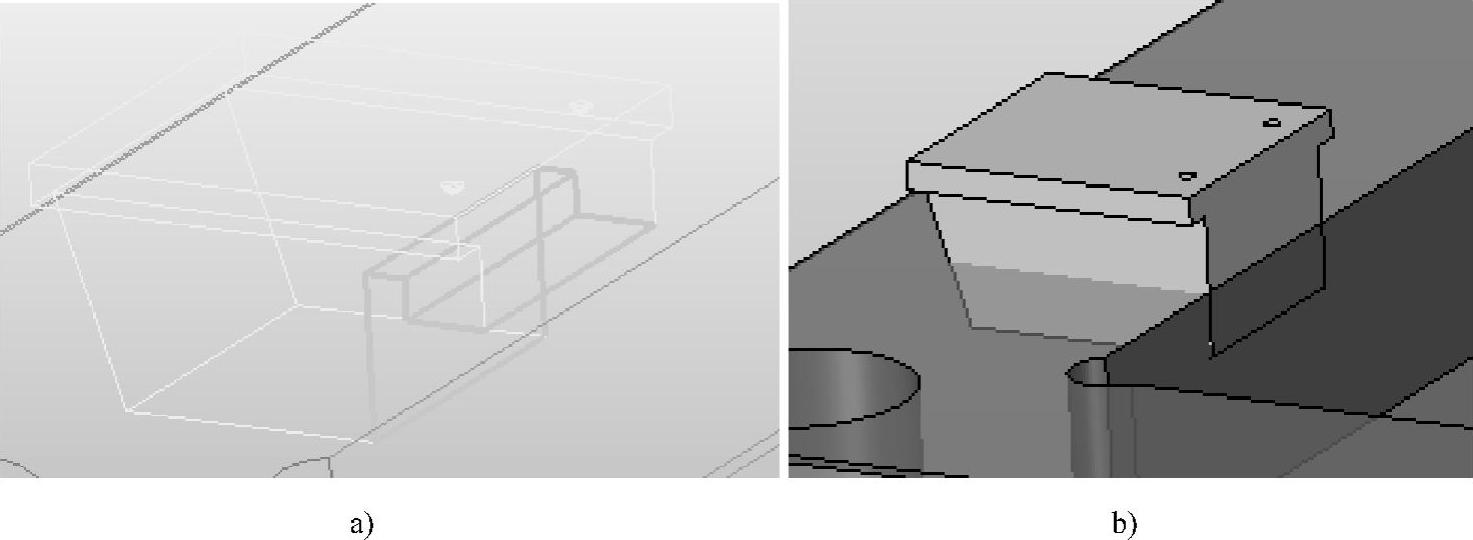

步骤3:简化滑块底座的多余造型。

1)再次单击中键,系统弹出“简化”对话框。

2)选取如图3-383a所示的面。

3)单击中键或单击“确定”按钮关闭对话框,完成如图3-383b所示。

图3-381 隐藏组件

图3-382 简化滑块

图3-383 简化完成结果

步骤4:创建滑块避让位。

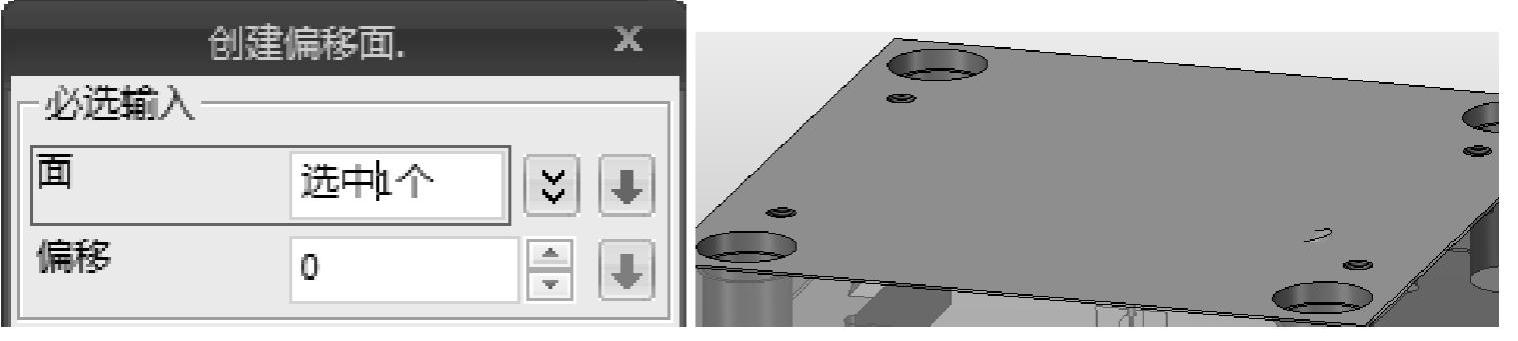

1)单击“操作”面板中的“面偏移”图标 ,系统弹出“创建偏移面”对话框。

,系统弹出“创建偏移面”对话框。

2)选取图3-384a中滑块3侧面为目标偏移面,单击中键完成选取;设置偏移参数为“0.5”,单击中键完成参数输入。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-384b所示。

图3-384 偏移面

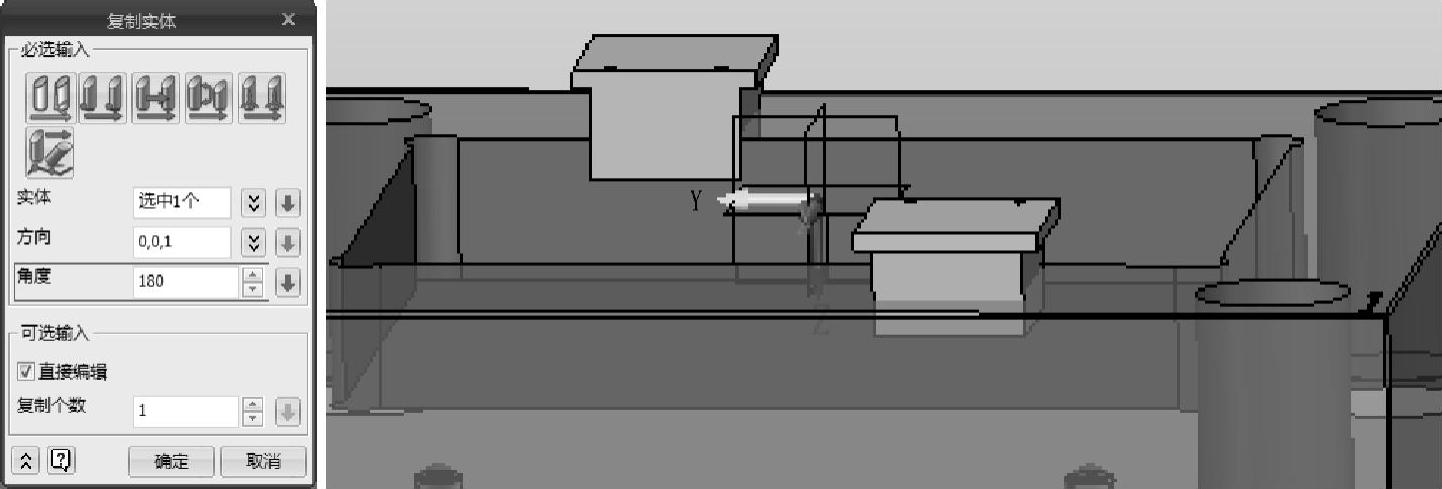

步骤5:复制另一侧的避让位。

1)单击“基础造型”面板中的“复制”图标 ,系统弹出“复制实体”对话框。

,系统弹出“复制实体”对话框。

2)选择“绕方向旋转”方式;设置过滤器 为“造型”,选取滑块底座造型;设置“Z轴”为旋转轴;设置旋转角度为“180”;复制个数为“1”。

为“造型”,选取滑块底座造型;设置“Z轴”为旋转轴;设置旋转角度为“180”;复制个数为“1”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-385所示。

图3-385 复制

步骤6:组合滑块避让位。

1)单击“操作”面板中的“组合”图标 ,系统弹出“组合模型”对话框。

,系统弹出“组合模型”对话框。

2)选择“减运算” 组合方式;选取定模板造型为基体,单击中键以完成选取;选取2个滑块底座为组合体,单击中键以完成选取。

组合方式;选取定模板造型为基体,单击中键以完成选取;选取2个滑块底座为组合体,单击中键以完成选取。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-386所示。

图3-386 组合

(3)斜导柱

步骤1:新建子装配文件。

1)在文件“mold_AASM”的图形窗口右击,选择“插入组件”选项。

2)输入文件名为“mold_AAP”;设置参照中心为(0,0,0)。

3)单击中键或单击“确定”按钮关闭对话框,系统自动激活新建文件。

步骤2:参照滑块底座和定模板。

1)在“装配”选项卡中,单击“工具”面板中的“参照几何体”图标 ,系统弹出“参考外部装配几何体到激活零件”对话框。

,系统弹出“参考外部装配几何体到激活零件”对话框。

2)勾选“记录状态”复选框;选取滑块底座造型和定模板造型。

3)单击中键或单击“确定”按钮关闭对话框。

4)缓慢双击“显示”图标 ,将组件隐藏,如图3-387所示。

,将组件隐藏,如图3-387所示。

图3-387 隐藏组件

步骤3:创建辅助基准面。

1)在图形窗口右击,选择“插入基准面”选项,系统弹出“基准面”对话框。

2)选择底座底边界的中点,并将基准面沿X轴旋转180°。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-388所示。

图3-388 创建辅助基准面

步骤4:创建斜导柱基体。

1)在“造型”选项卡中,单击“基础造型”面板中的“旋转”图标 ,系统弹出“旋转”对话框。

,系统弹出“旋转”对话框。

2)选择“基体” 创建方式;单击中键,系统弹出“定义草绘平面”对话框;选择辅助基准面进入草图界面,如图3-389所示。

创建方式;单击中键,系统弹出“定义草绘平面”对话框;选择辅助基准面进入草图界面,如图3-389所示。

图3-389 草图界面

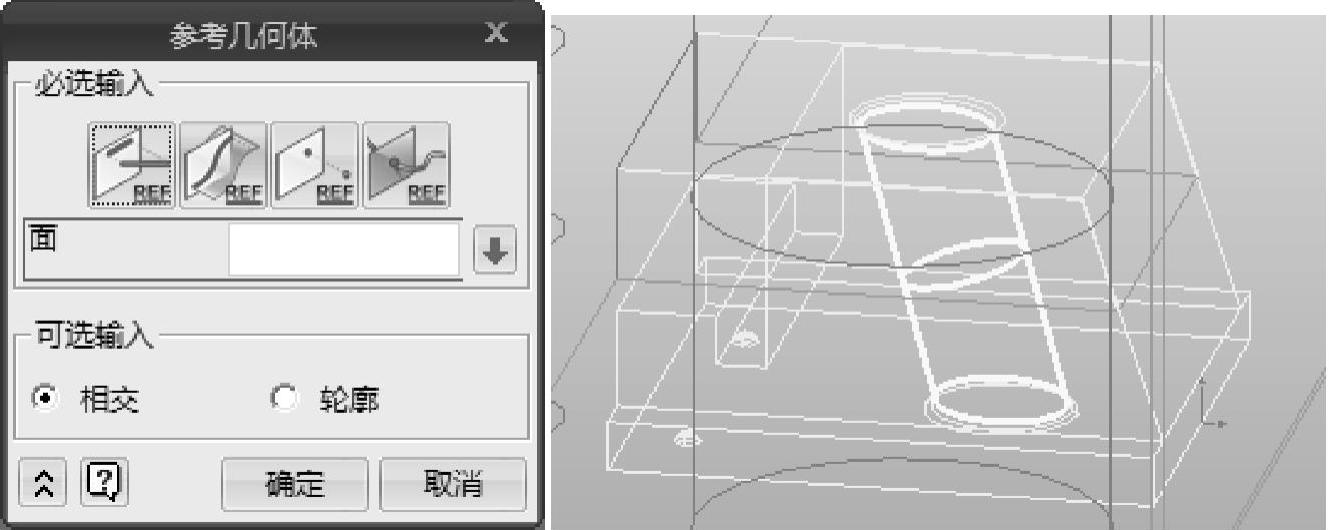

3)在“草图”选项卡中,单击“绘图”面板中的“参考几何体”图标 ,系统弹出“参考几何体”对话框。

,系统弹出“参考几何体”对话框。

4)选择“平面” 参照方式;不着色模型显示<Ctrl+F>,选取圆柱面和模板底面,如图3-390所示。

参照方式;不着色模型显示<Ctrl+F>,选取圆柱面和模板底面,如图3-390所示。

图3-390 选取圆柱面和模板底面

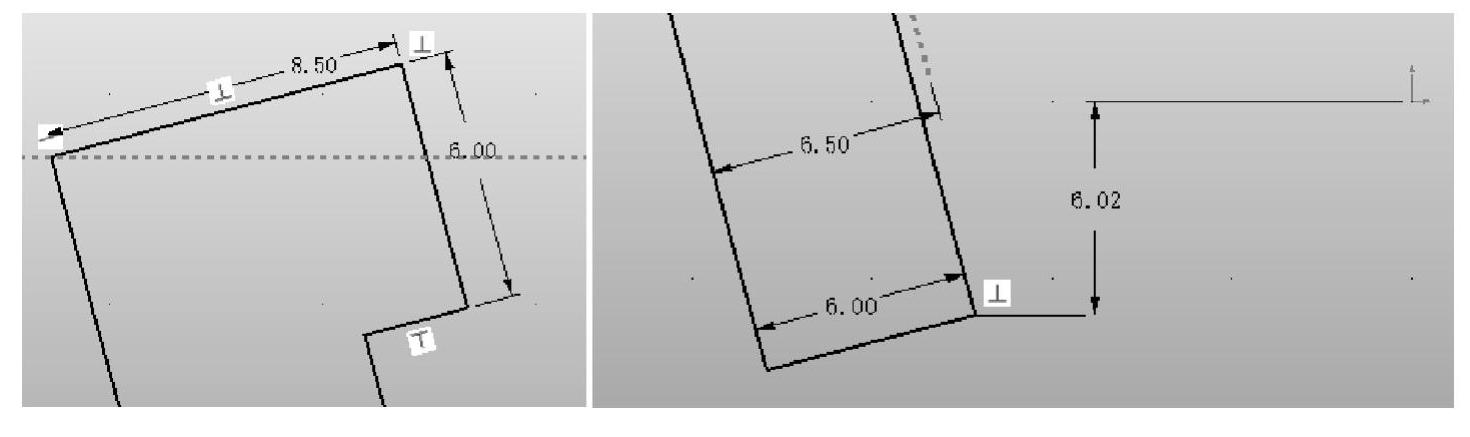

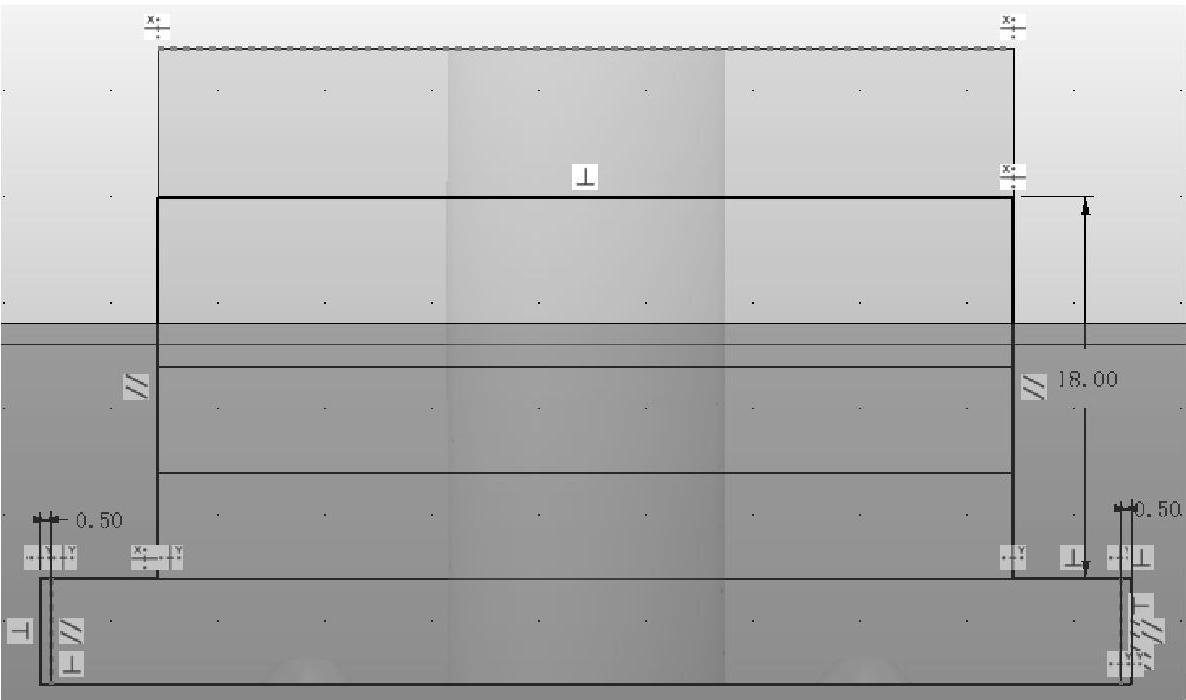

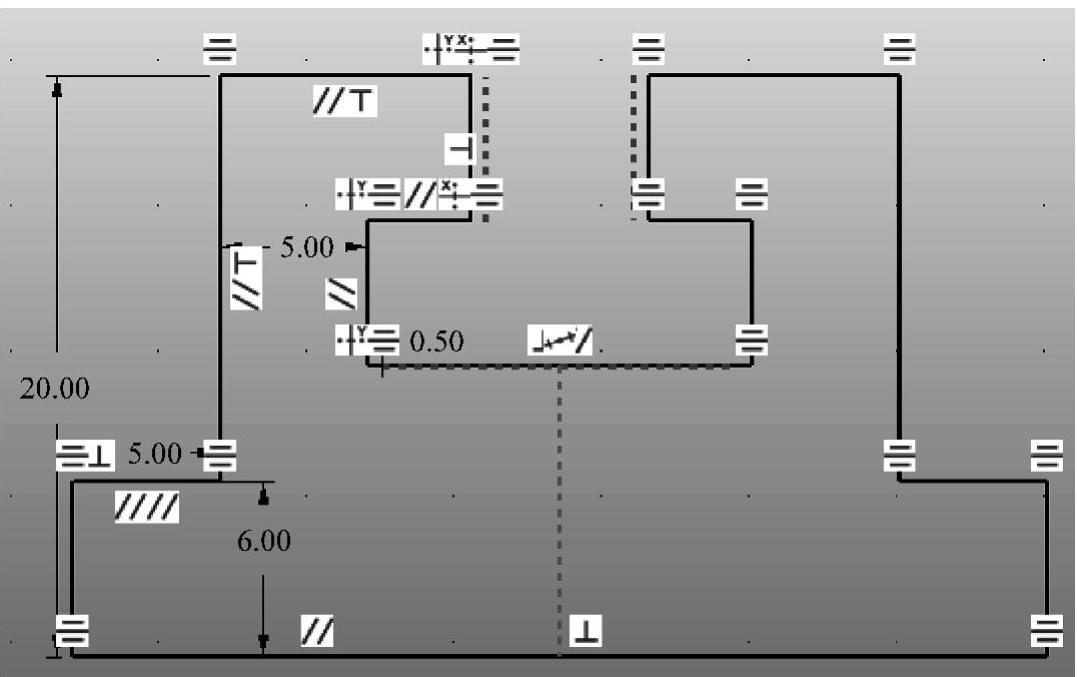

5)草绘图形及尺寸标注如图3-391所示。详细步骤见电子课件JC-29。

图3-391 草图图形及标注尺寸

6)单击“隐藏尺寸”图标 ,隐藏尺寸;在草图界面右击,选择“退出”图标

,隐藏尺寸;在草图界面右击,选择“退出”图标 。

。

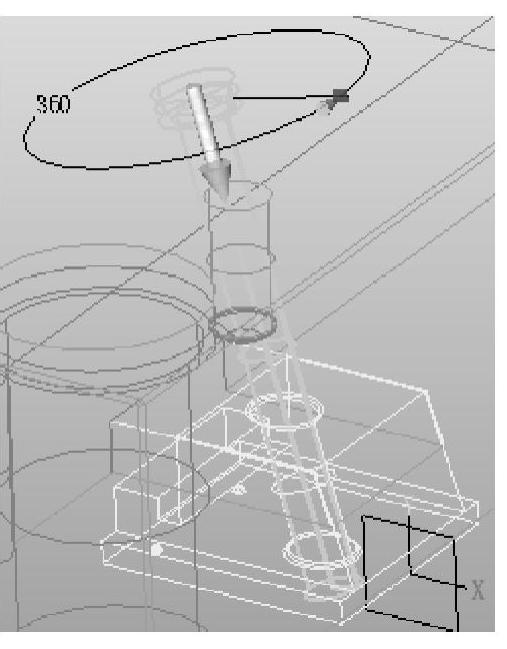

7)设置旋转参数。

8)单击中键或单击“确定”按钮关闭对话框,结果如图3-392所示。

步骤5:偏置修剪辅助面。

1)在“曲面”选项卡中,单击“曲面操作”面板中的“偏移”选项,系统弹出“创建偏移面”对话框,输入偏移距离为“0”。

2)选取模板底面,单击中键完成选取。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-393所示。

图3-392 旋转造型

图3-393 创建偏移面

步骤6:删除造型。单击“删除”图标 ,过滤器

,过滤器 设置为“造型”。选取滑块底座造型和模板造型,单击中键完成操作,如图3-394所示。

设置为“造型”。选取滑块底座造型和模板造型,单击中键完成操作,如图3-394所示。

图3-394 删除造型

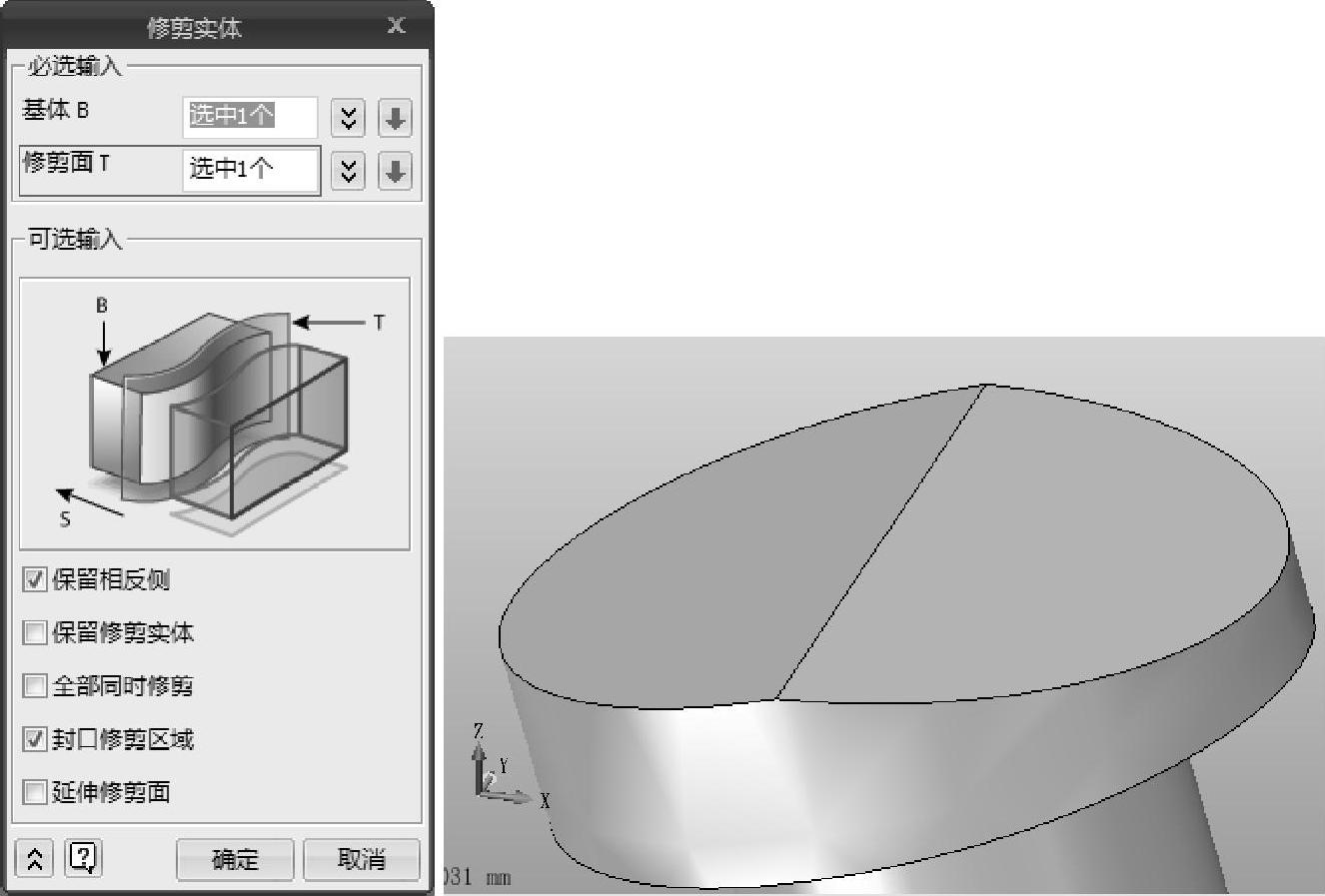

步骤7:修剪斜导柱台阶。

1)单击“操作”面板中的“修剪”图标 ,系统弹出“修剪实体”对话框。

,系统弹出“修剪实体”对话框。

2)选取斜导柱为基体,单击中键完成选取;选取偏移曲面为修剪体;勾选“保留相反侧”复选框;不勾选“保留修剪实体”复选框。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-395所示。

步骤8:斜导柱端部倒圆角R6mm,如图3-396所示。

图3-395 斜导柱顶面

步骤9:创建另一斜导柱。参照上述复制、旋转命令得到另一侧斜导柱,操作步骤详见电子课件JC-30。

步骤10:完成另一斜导柱的创建。单击“退出”图标 ,系统激活文件“mold_AASM”。

,系统激活文件“mold_AASM”。

步骤11:激活文件“PLTA”。过滤器设置为“所有”,在图形窗口双击定模板组件。系统自动激活文件“PLTA”。

步骤12:参照斜导柱造型。

1)在“装配”选项卡中,单击“工具”面板中的“参照几何体”图标 ,系统弹出“参考外部装配几何体到激活零件”对话框。

,系统弹出“参考外部装配几何体到激活零件”对话框。

2)不勾选“记录状态”复选框;不着色模型显示<Ctrl+F>,选取两个斜导柱,单击中键按钮关闭对话框。

3)缓慢双击“显示”图标 ,将组件隐藏,结果如图3-397所示。

,将组件隐藏,结果如图3-397所示。

图3-396 斜导柱端部倒圆角

图3-397 隐藏组件

步骤13:创建斜导柱安装位。

1)单击“操作”面板中的“组合”图标 ,系统弹出“组合模型”对话框。

,系统弹出“组合模型”对话框。

2)选择“减运算” 组合方式;选取定模板造型为基体,单击中键完成选取;选取两个斜导柱,单击中键完成选取。

组合方式;选取定模板造型为基体,单击中键完成选取;选取两个斜导柱,单击中键完成选取。

3)单击中键或单击“确定”按钮关闭对话框。

4)单击“装配管理器” ,右击斜导柱文件,隐藏斜导柱组件,结果如图3-398所示。

,右击斜导柱文件,隐藏斜导柱组件,结果如图3-398所示。

图3-398 完善台阶位

步骤14:创建斜导柱避让位。

1)单击“操作”面板中的“偏移”图标 ,系统弹出“创建偏移面”对话框。

,系统弹出“创建偏移面”对话框。

2)选取斜导柱台阶侧面为目标偏移面;设置偏移参数为“-0.5”,单击中键完成参数输入。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-399所示。

步骤15:根据上述方法,自行创建动模板中的斜导柱避让位。

(4)定模板冷却通道

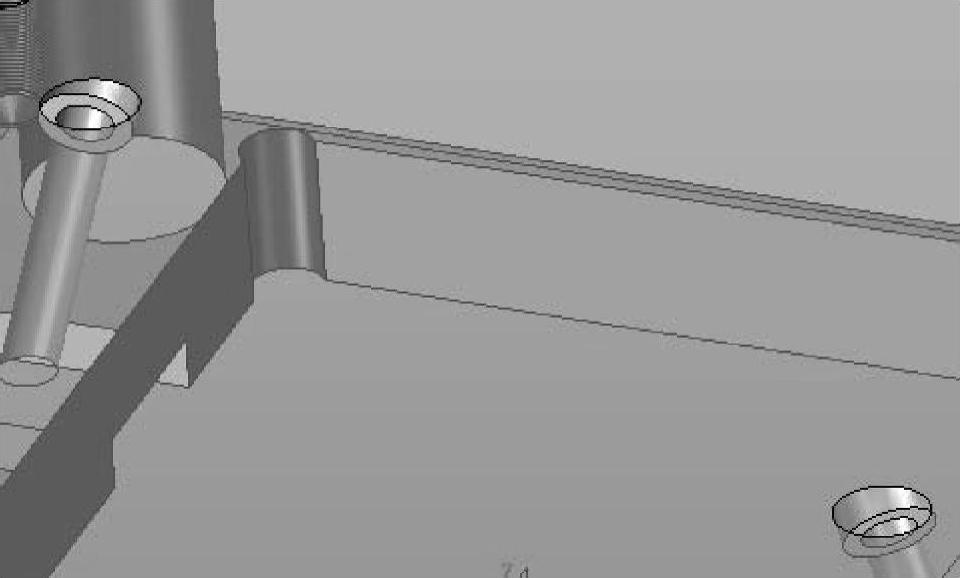

步骤1:创建模仁镶件冷却通道引出孔。

1)在“模具”选项卡中,单击“辅助工具”面板中的“孔” ,系统弹出“孔”对话框。

,系统弹出“孔”对话框。

2)选取腔体底面为孔放置面;输入坐标值(75,15),按<回车>键;再输入(75,-15),按<回车>键,单击中键完成坐标输入;设置孔的直径为“8”,深度“20”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-400所示。

图3-399 创建斜导柱避让位

图3-400 模仁镶件冷却通道引出孔

步骤2:创建模板冷却通道进出孔。

1)单击中键,再次激活“孔”对话框。

2)选取定模板侧面为孔放置面;输入坐标值(175,15,55),按<回车>键;再输入坐标值(175,-15,55),按<回车>键,单击中键完成孔定位;设置孔的直径为“8”,深度“105”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-401所示。

图3-401 创建模板冷却通道进出孔

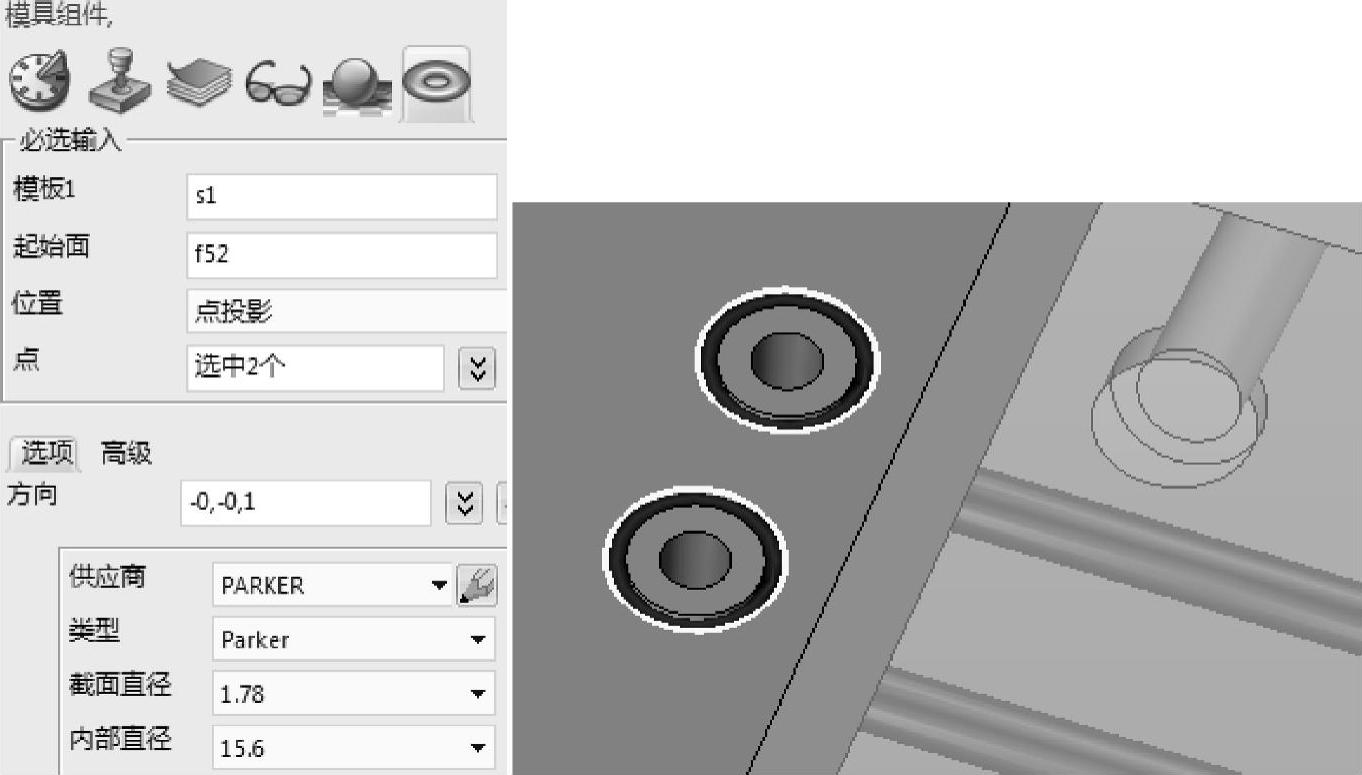

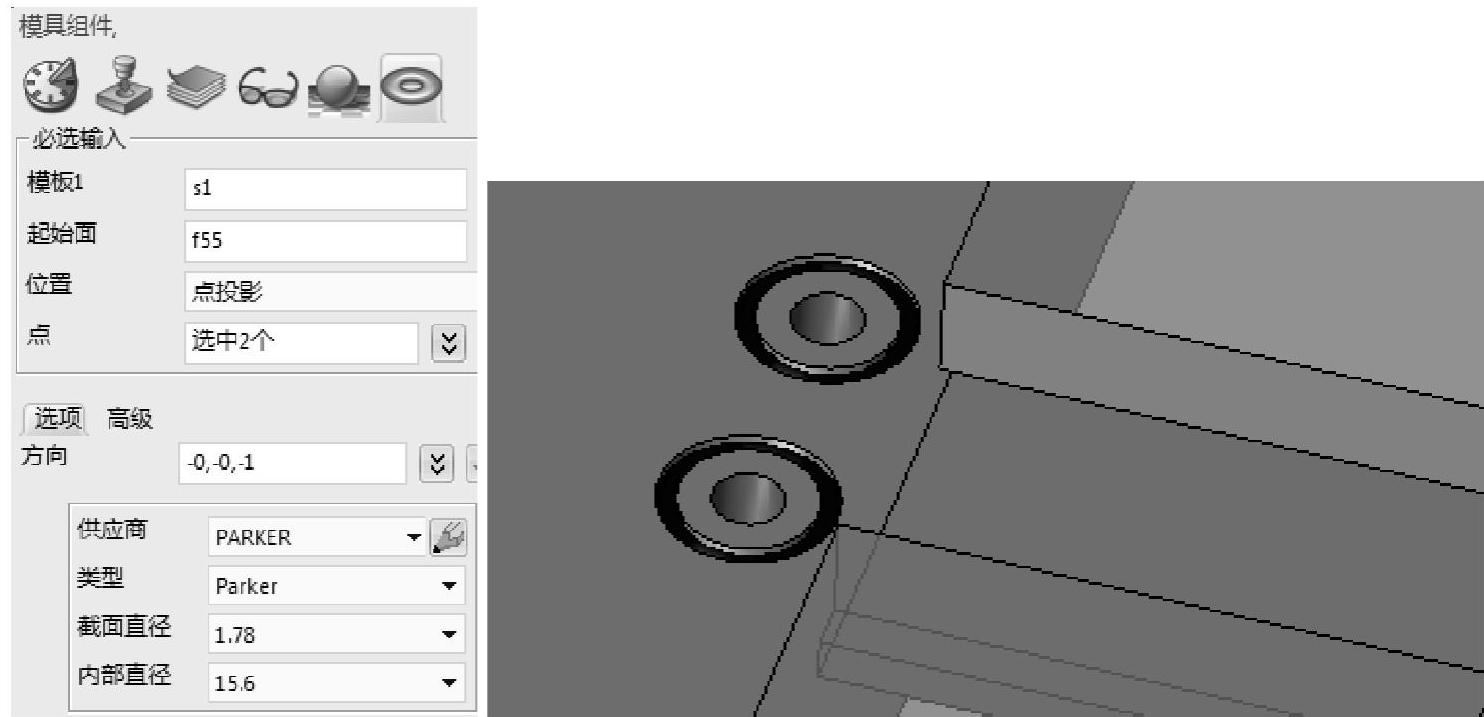

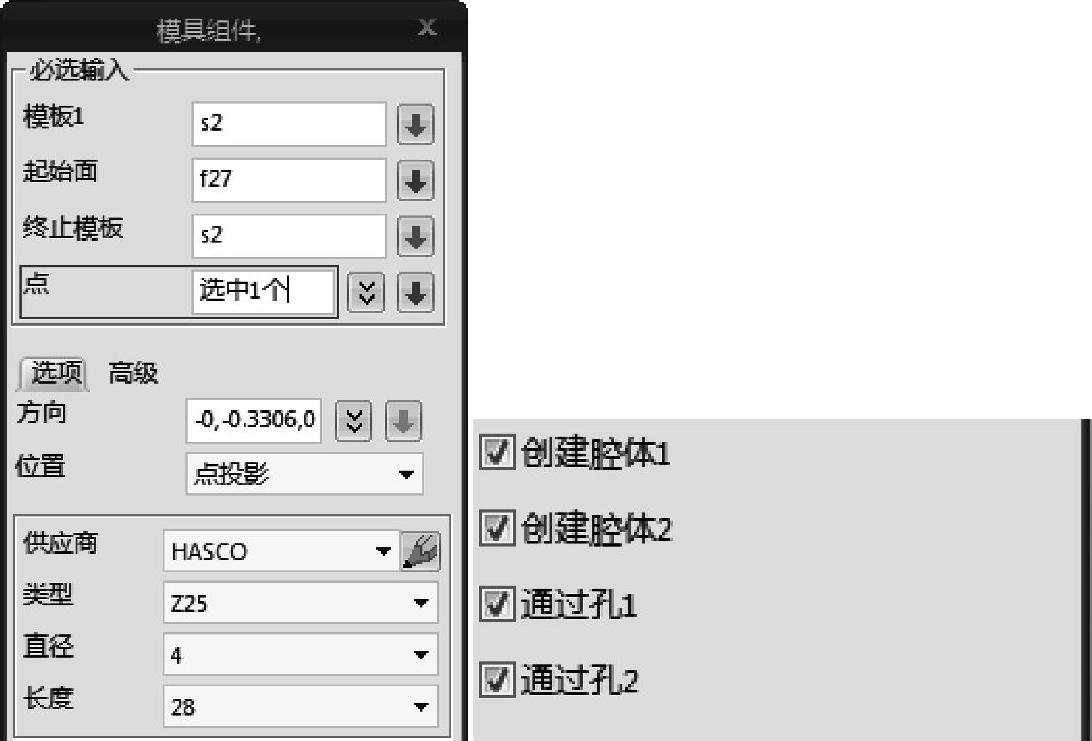

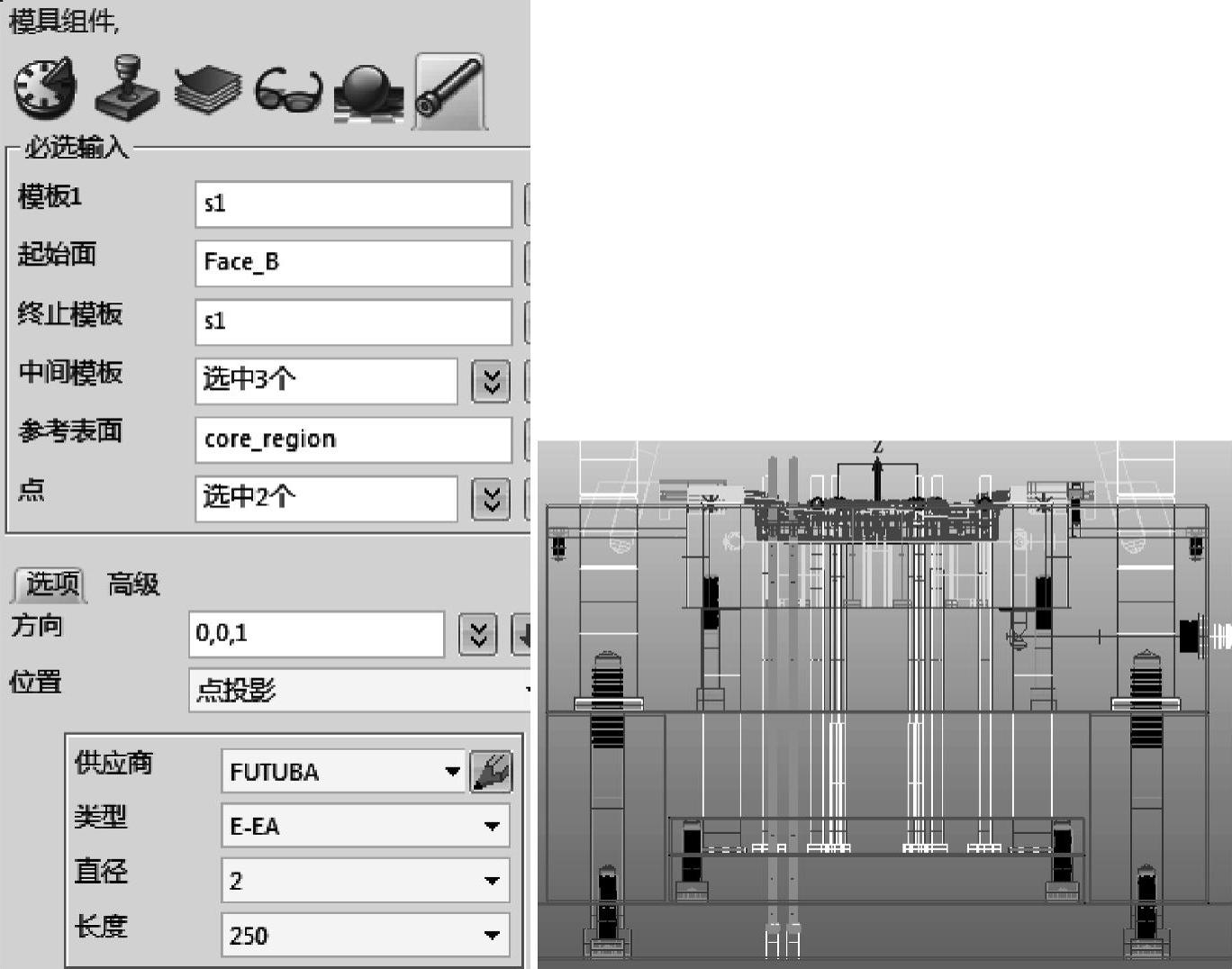

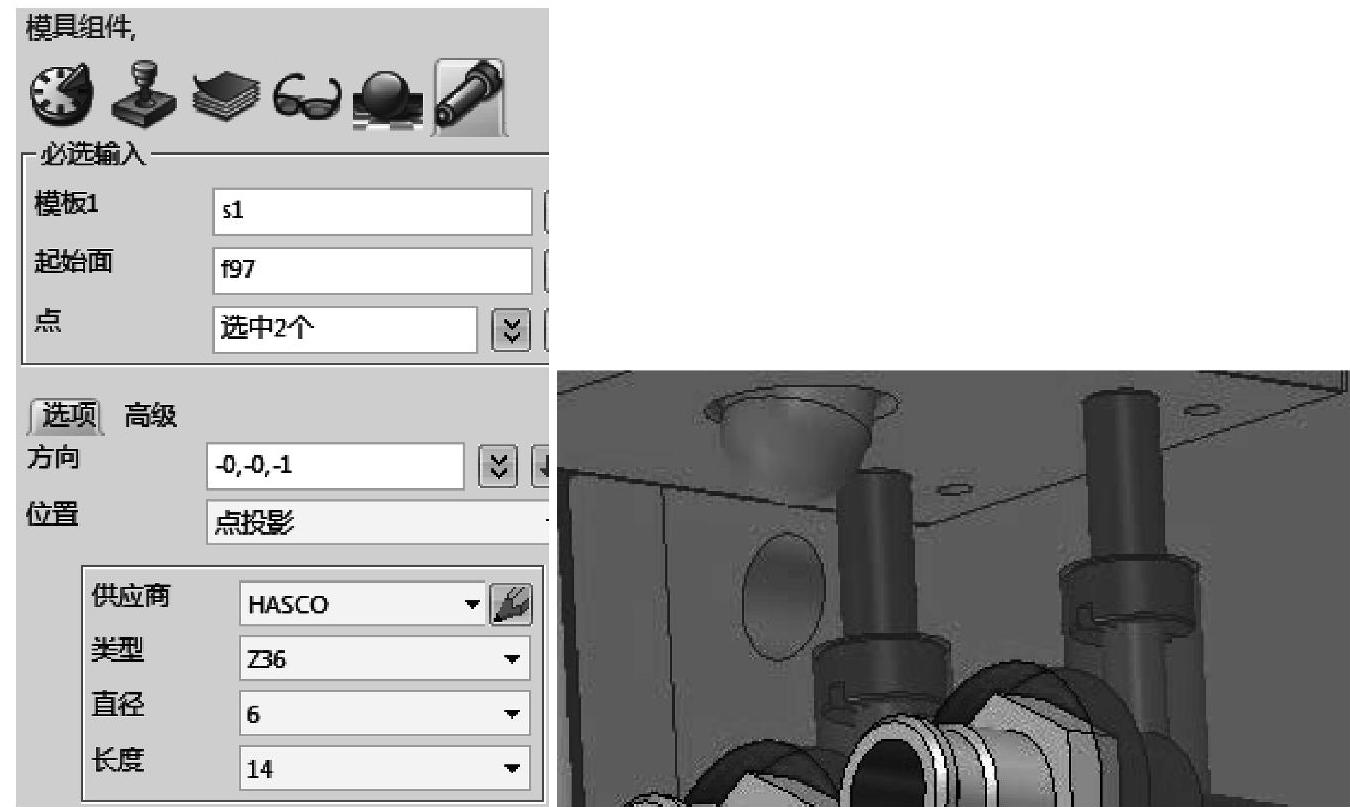

(5)定模密封圈

1)在“模具”选项卡中,单击“标准件”面板中的“O形圈”图标 ,系统显示“O形圈”的相关参数。

,系统显示“O形圈”的相关参数。

2)选取定模板;选取腔体底面为起始面;设置“位置”类型为“点投影”。

3)在图形窗口右击,选择“曲率中心”选项,选取冷却通道引出孔的边界,系统自动捕捉到孔中心。以同样方法完成另一边界中心的选取,单击中键完成选取。

4)设置密封圈的“内部直径”为“15.6”。

5)单击中键或单击“确定”按钮关闭对话框,结果如图3-402所示。

图3-402 定模密封圈

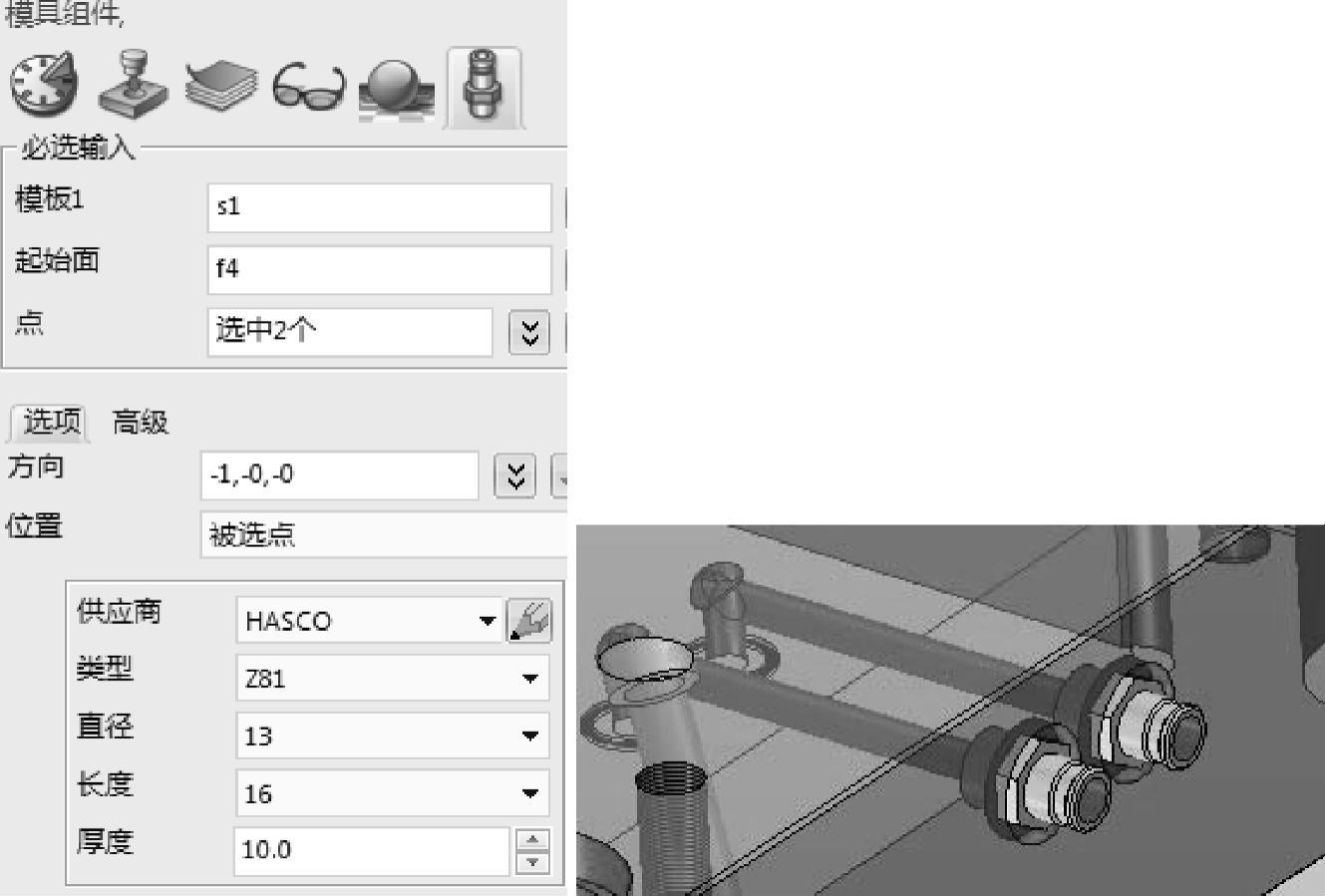

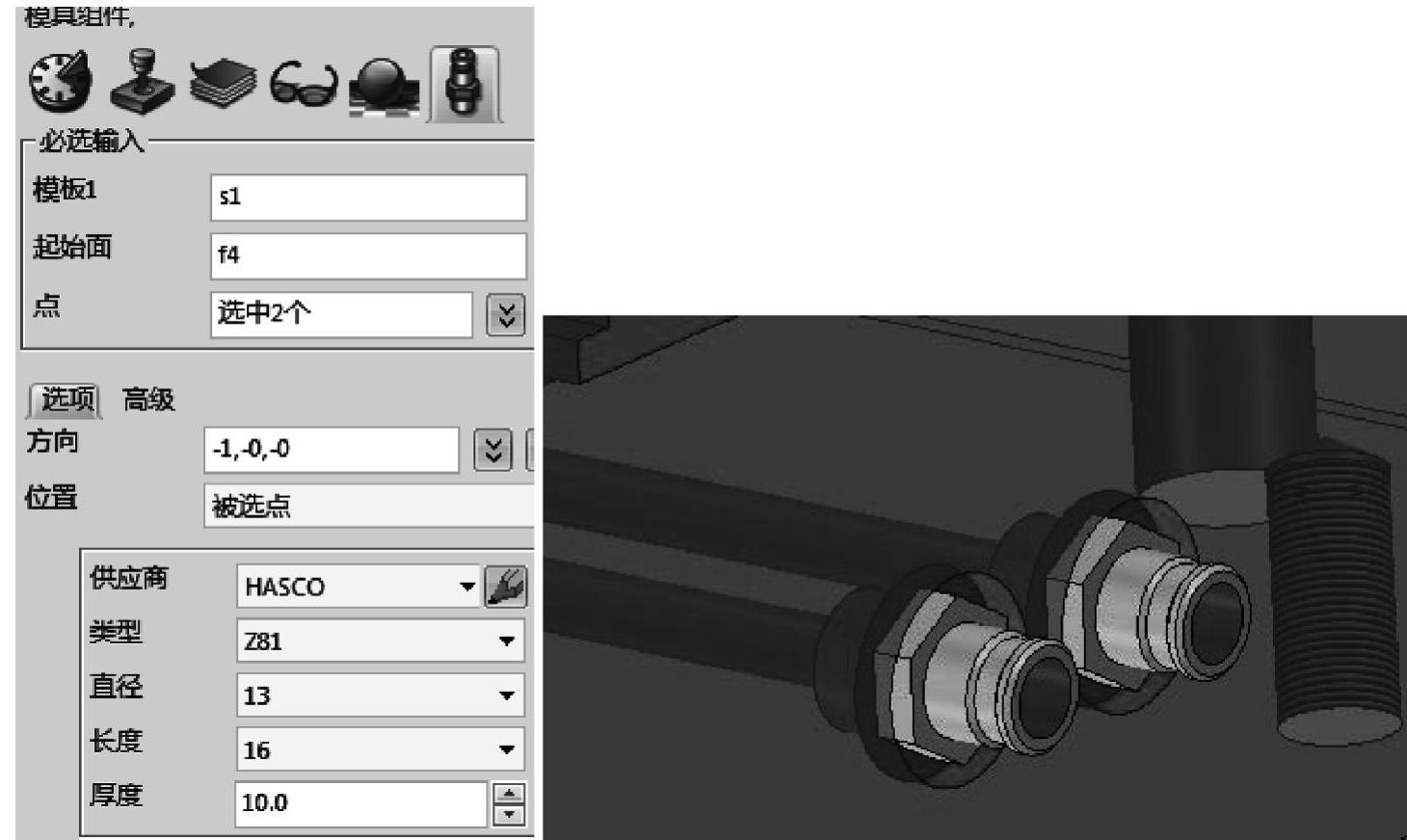

(6)定模冷却水接头

1)在“模具”选项卡中,单击“标准件”面板中的“冷却系统”图标 ,系统显示“水嘴(即冷却水接头)”的相关参数。

,系统显示“水嘴(即冷却水接头)”的相关参数。

2)选取定模板;选取模板侧面为起始面。

3)在图形窗口右击,选择“曲率中心”选项,选取冷却通道进出孔的边界,系统自动捕捉到孔中心。以同样方法完成另一边界中心的选取,单击中键完成选取。

4)设置“位置”为“被选点”;设置冷却水接头的“类型”为“Z81”,“直径”为“13”,“长度”为“16”,“厚度”为“10”。

5)单击中键或单击“确定”按钮关闭对话框,结果如图3-403所示。

保存文件。

图3-403 定模冷却水接头

3.动模板的设计

激活文件“mold_ASM”。在图形窗口双击动模板,激活“PLTB”文件。缓慢双击“显示”图标 ,将其他组件隐藏。

,将其他组件隐藏。

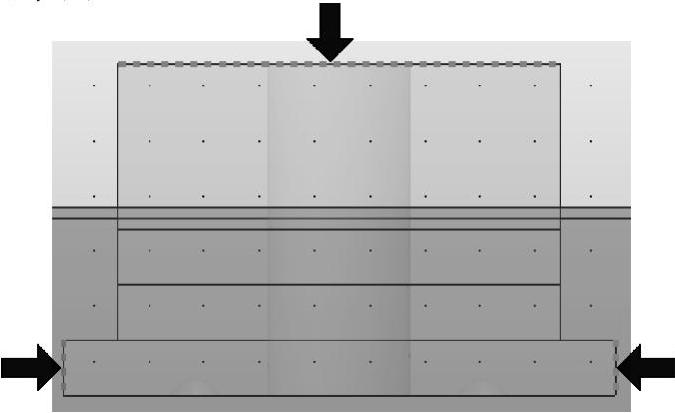

(1)开腔

步骤1:创建腔体。

1)在“模具”选项卡中,单击“辅助工具”面板中的“开腔”图标 (单击“孔工具”

(单击“孔工具” 的下拉菜单指示符

的下拉菜单指示符 ),系统弹出“开腔”对话框。

),系统弹出“开腔”对话框。

2)选取动模板造型;选取XY基准平面作为腔体参照平面;以坐标系原点为参照中心点;输入腔体参数。

3)单击中键或单击“确定”按钮关闭对话框。

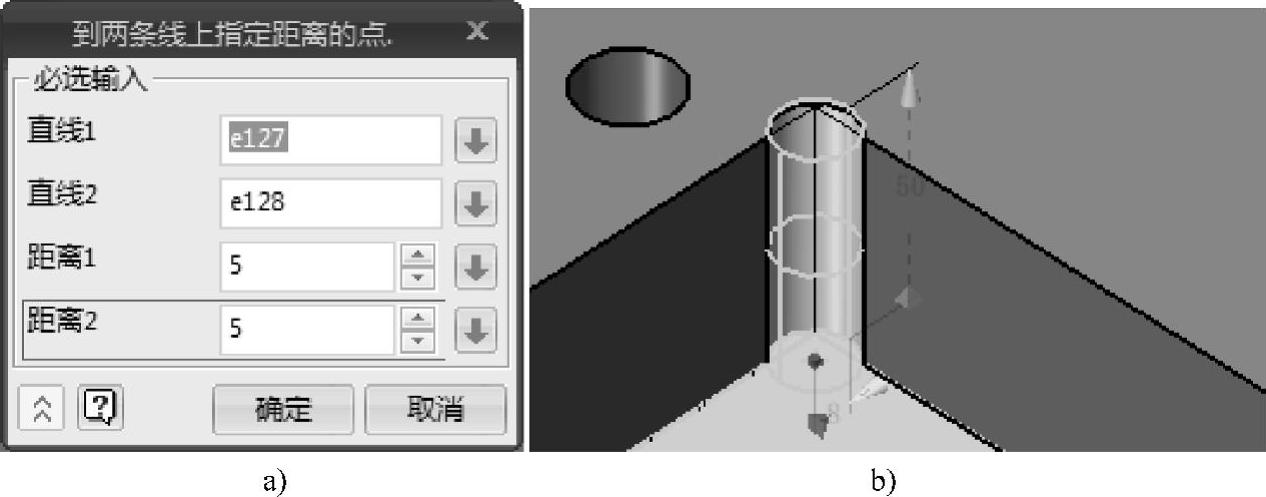

步骤2:创建模仁镶件避让位。

1)在“造型”选项卡中,单击“基础造型”面板中的“圆柱体”图标 (单击“六面体”

(单击“六面体” 的下拉菜单指示符

的下拉菜单指示符 ),系统弹出“圆柱体模型”对话框。

),系统弹出“圆柱体模型”对话框。

2)选择“减运算” 组合方式;选取腔体底面为对齐平面。

组合方式;选取腔体底面为对齐平面。

3)设置中心点。在图形窗口右击,选择“从两条线”选项,系统弹出“到两条线上指定距离的点”对话框,如图3-404a所示。

图3-404 创建模仁镶件避让位

4)选择如图4-404b中的两条边界;偏移参数为“5”;单击中键关闭对话框。

5)设置圆柱体“半径”为“8”,“长度”为“55”。

6)单击中键或单击“确定”按钮关闭对话框,结果如图3-405所示。

图3-405 模仁镶件避让位

步骤3:镜像避让位。

1)过滤器 设置为“所有”,选取上步创建的圆柱面,单击“基础操作”面板中的“镜像”图标

设置为“所有”,选取上步创建的圆柱面,单击“基础操作”面板中的“镜像”图标 ;选取YZ基准面为对称面;

;选取YZ基准面为对称面;

2)单击中键或单击“确定”按钮关闭对话框。

步骤4:继续镜像避让位。

1)单击中键,重新激活“镜像”对话框。

2)选取两个圆柱面,单击中键完成选取;选取XZ基准面为对称面。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-406所示。

图3-406 完成的模仁避让位

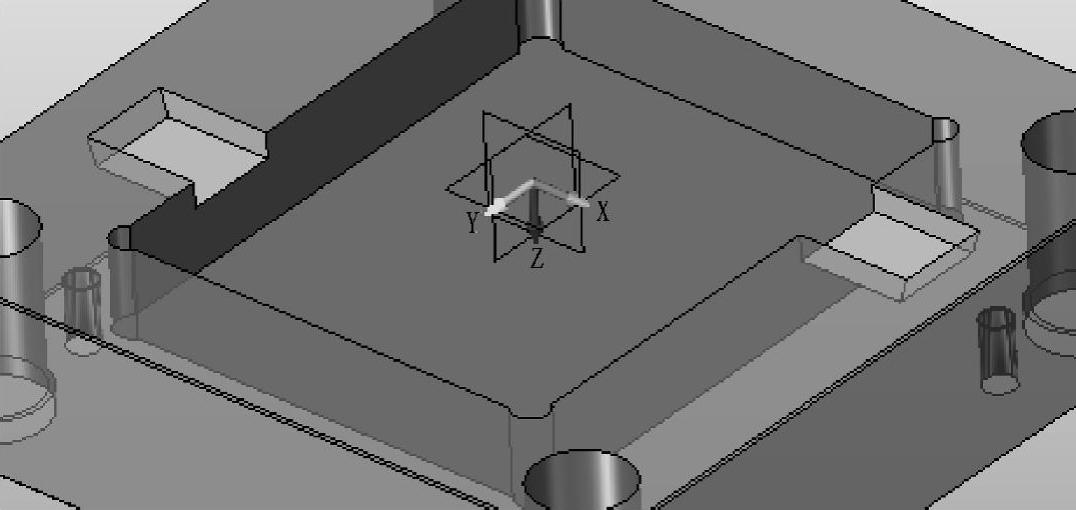

(2)导滑槽

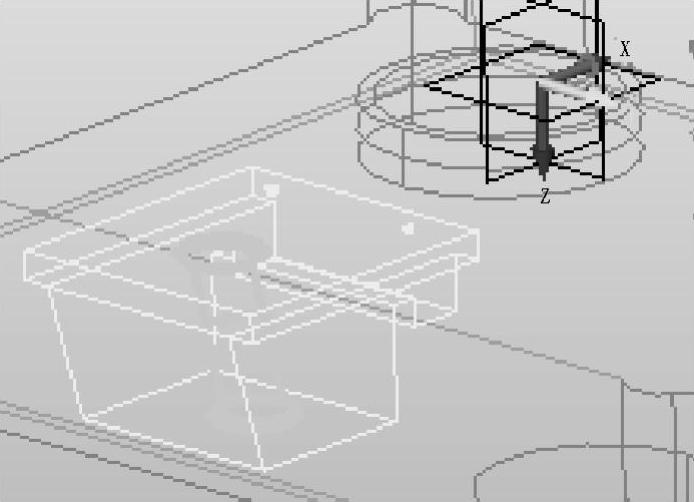

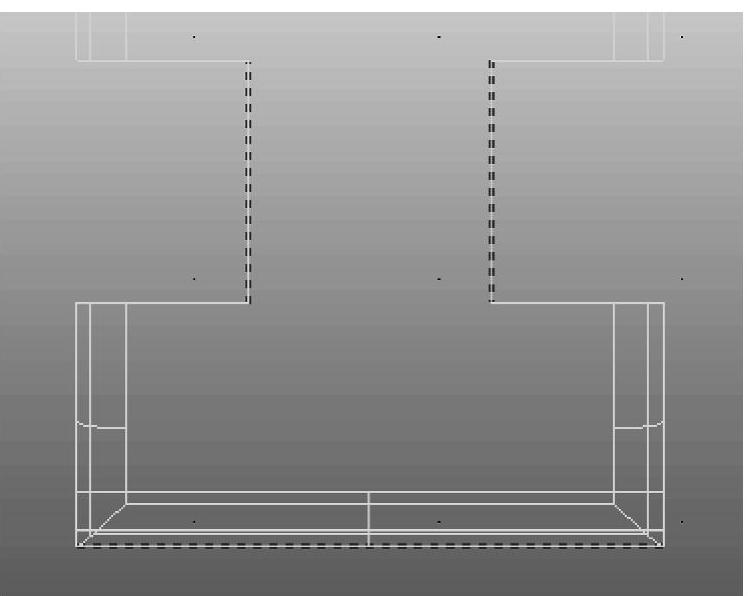

步骤1:参照滑块底座。

1)在“装配”选项卡中,单击“工具”面板中的“参照几何体”图标 ,系统弹出“参考外部装配几何体到激活零件”对话框。

,系统弹出“参考外部装配几何体到激活零件”对话框。

2)不着色模型显示<Ctrl+F>,选取滑块底座造型;不勾选“记录状态”复选框。

3)单击中键或单击“确定”按钮关闭对话框。

4)单击“显示”图标 ,将其他组件隐藏,结果如图3-407所示。

,将其他组件隐藏,结果如图3-407所示。

图3-407 隐藏组件

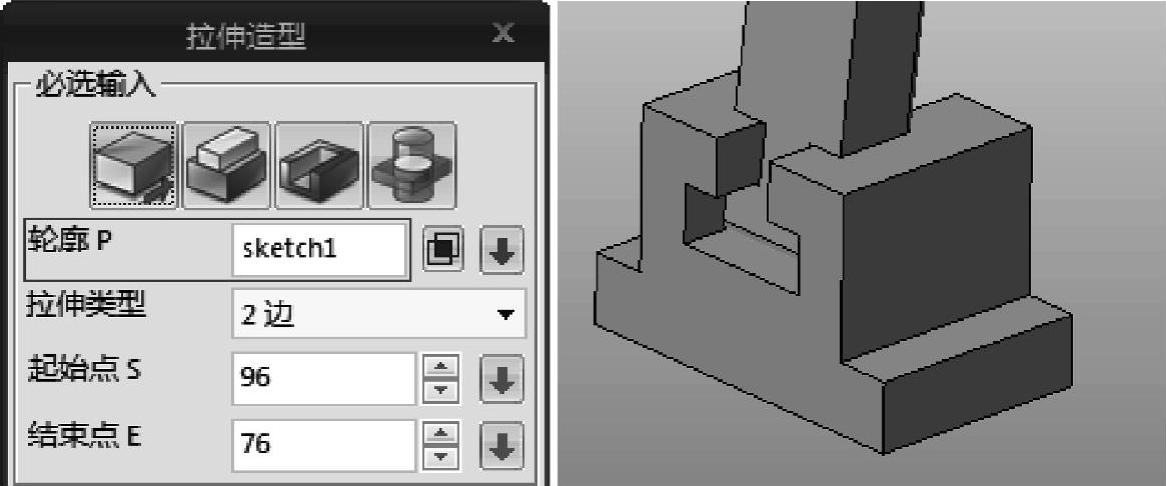

步骤2:创建导滑槽基体。

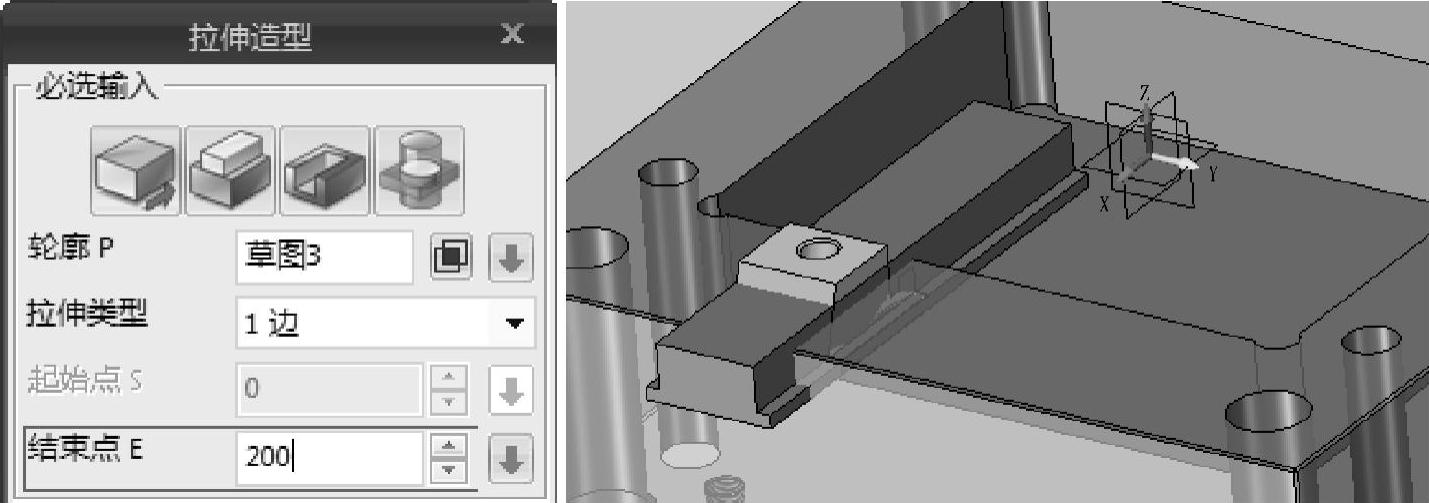

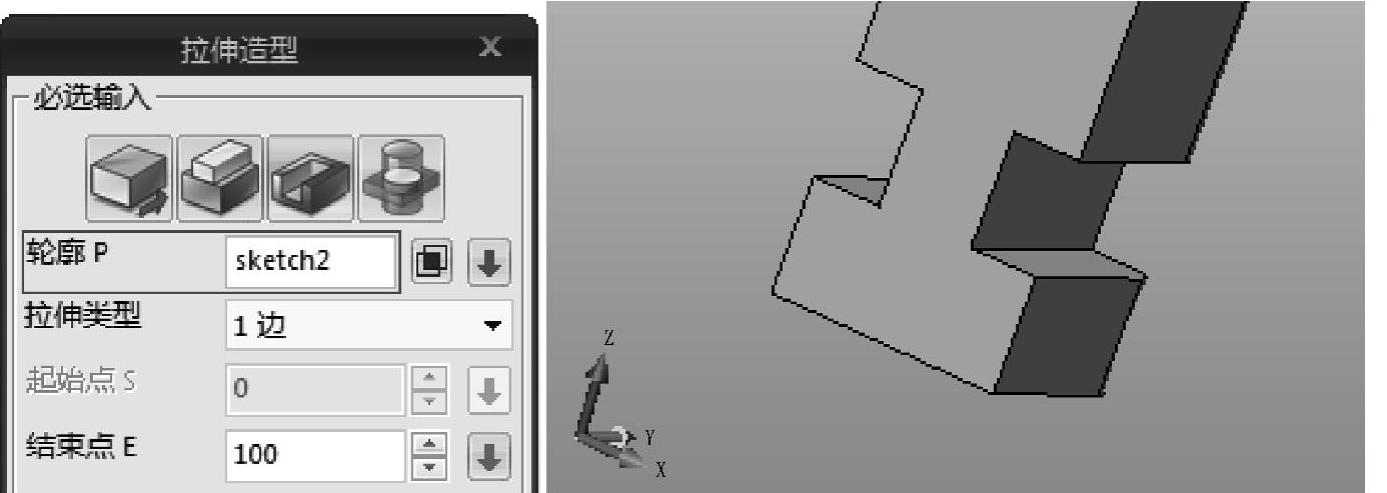

1)在“造型”选项卡中,单击“基础造型”面板中的“拉伸”图标 ,系统弹出“拉伸造型”对话框。

,系统弹出“拉伸造型”对话框。

2)选择“基体” 组合方式;单击中键,系统弹出“定义草绘平面”对话框。

组合方式;单击中键,系统弹出“定义草绘平面”对话框。

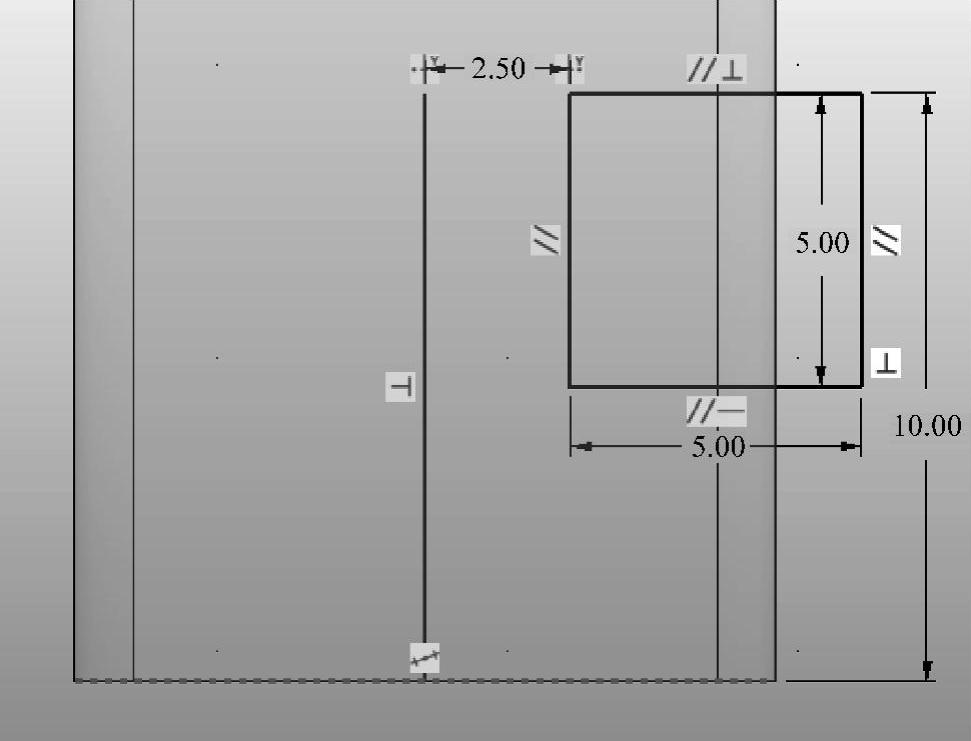

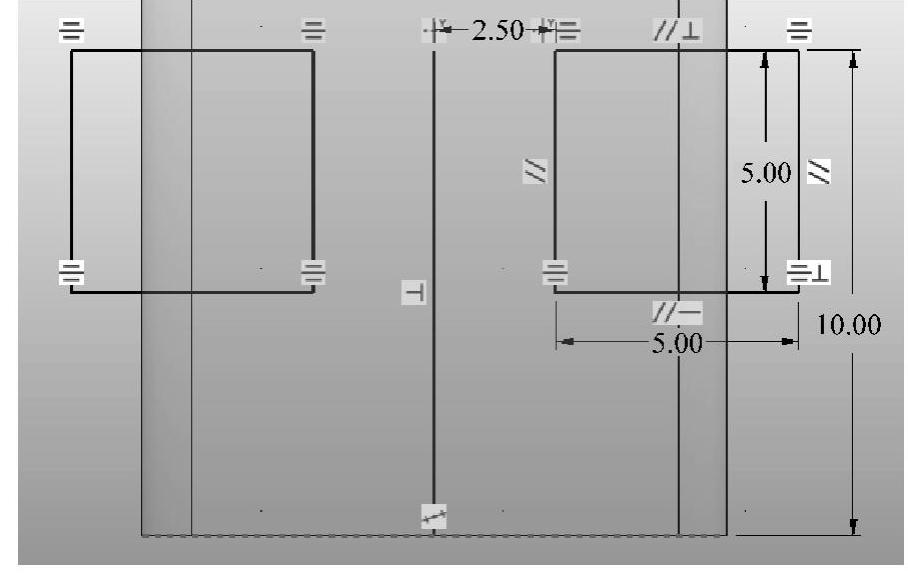

3)选择YZ基准平面绘制草图,草图平面如图3-408所示。

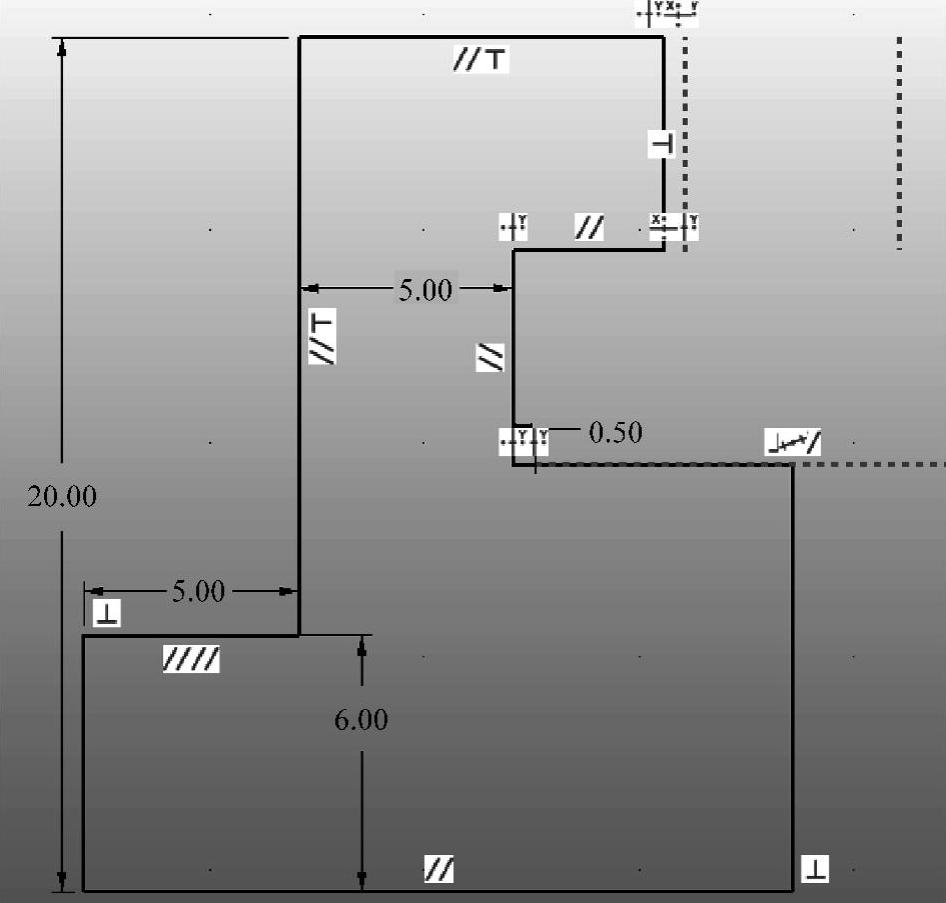

4)在“草图”选项卡中,单击“绘图”面板中的“参考几何体”图标 ,系统弹出“参考几何体”对话框,参照三条边界,如图3-409所示。

,系统弹出“参考几何体”对话框,参照三条边界,如图3-409所示。

图3-408 草图平面

5)单击“绘图”面板中的“绘图”图标 ,绘制如图3-410所示图形。在“约束”选项卡中,单击“标注”面板中的“标注”图标

,绘制如图3-410所示图形。在“约束”选项卡中,单击“标注”面板中的“标注”图标 ,标注尺寸。导滑槽和滑块之间有0.5mm的间隙。

,标注尺寸。导滑槽和滑块之间有0.5mm的间隙。

图3-409 参考几何体

图3-410 绘制轮廓

6)单击“隐藏尺寸”图标 ,隐藏尺寸。在草图界面右击,选择“退出”图标

,隐藏尺寸。在草图界面右击,选择“退出”图标 。

。

7)设置参数(只要超出模板即可)。

8)单击中键或单击“确定”按钮关闭对话框,结果如图3-411所示。

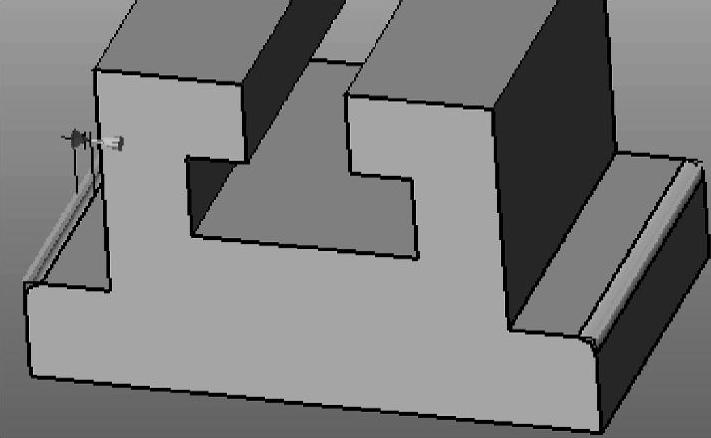

步骤3:复制另一导滑槽基体。

1)单击“基础造型”面板中的“复制”图标 ,系统弹出“复制实体”对话框。

,系统弹出“复制实体”对话框。

2)选择“沿方向旋转”方式;设置过滤器 为“造型”,选取导滑槽,单击中键完成选取。

为“造型”,选取导滑槽,单击中键完成选取。

3)在图形窗口右击,选择“Z轴”;输入旋转角度为“180”(单击中键采用系统默认数值)。

图3-411 创建滑槽基体

4)单击中键或单击“确定”按钮关闭对话框,结果如图3-412所示。

图3-412 复制另一导滑槽基体

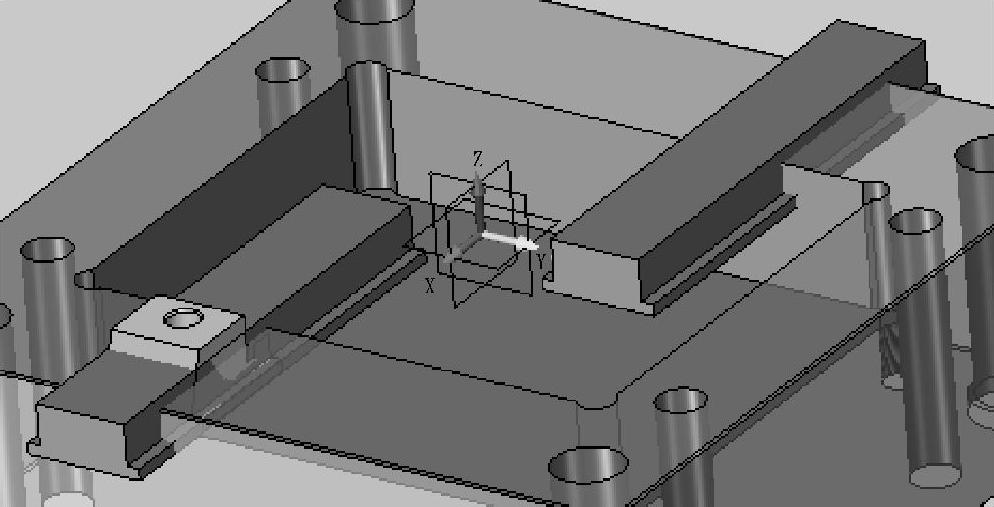

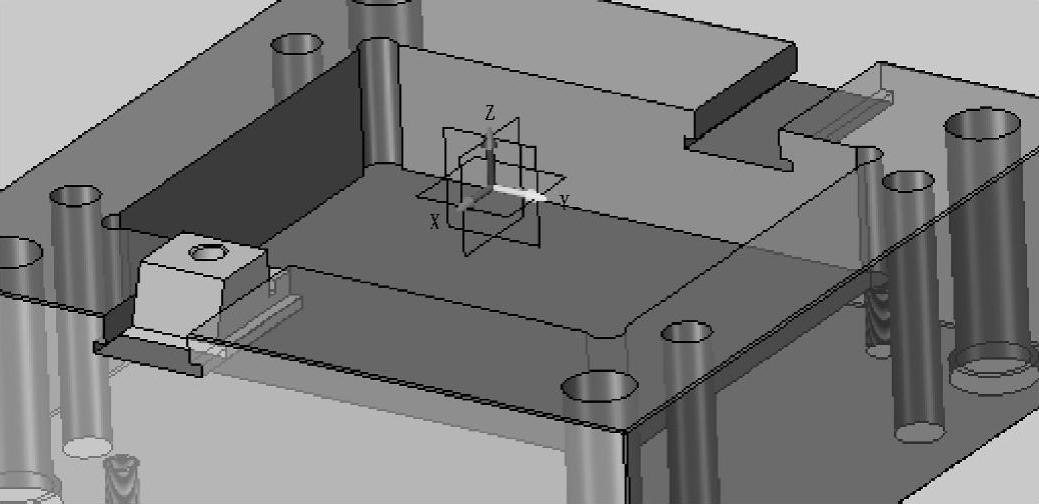

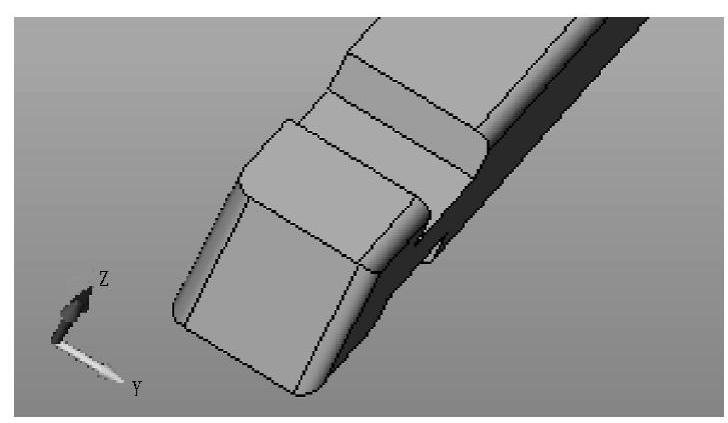

步骤4:组合完成导滑槽。

1)单击“操作”面板中的“组合”图标 ,系统弹出“组合模型”对话框。

,系统弹出“组合模型”对话框。

2)选择“减运算” 组合方式;选取动模板为基体,单击中键完成选取;选取两块拉伸基体为组合体,单击中键完成选取。

组合方式;选取动模板为基体,单击中键完成选取;选取两块拉伸基体为组合体,单击中键完成选取。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-413所示。

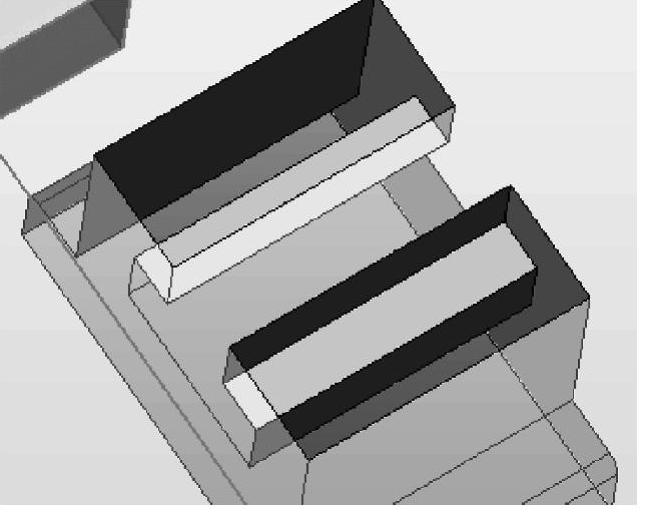

图3-413 导滑槽完成效果

步骤5:删除滑块底座造型。单击“删除”图标 ,设置过滤器

,设置过滤器 为“造型”,选取滑块底座,单击中键完成操作。

为“造型”,选取滑块底座,单击中键完成操作。

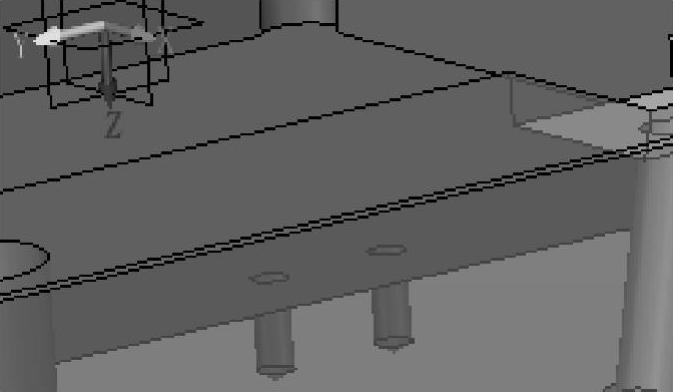

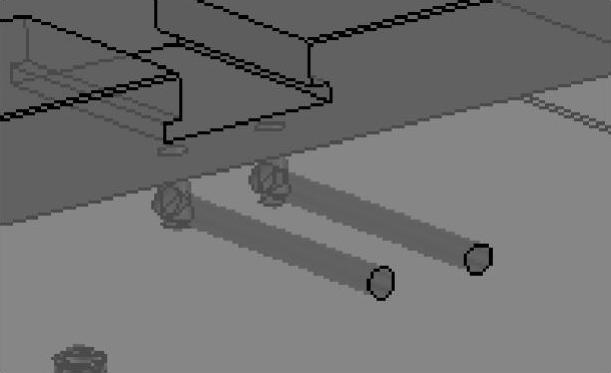

(3)动模板冷却通道

步骤1:创建模仁镶件冷却通道引出孔。

1)在“模具”选项卡中,单击“辅助工具”面板中的“孔”图标 ,系统弹出“孔”对话框。

,系统弹出“孔”对话框。

2)选取腔体底面为孔放置面;输入坐标值(75,15),按<回车>键;再输入(75,-15),按<回车>键,单击中键完成坐标输入;设置孔的直径为“8”,深度为“20”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-414所示。

图3-414 模仁镶件冷却通道引出孔

步骤2:创建模板冷却通道进出孔。

1)单击中键,再次激活“孔”对话框。

2)选取动模板侧面为孔放置面;输入坐标值(175,15,-70),按<回车>键;接着输入坐标值(175,-15,-70),按<回车>键,单击中键完成坐标输入;设置孔的直径为“8”,深度为“105”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-415所示。

(4)动模密封圈

1)在“模具”选项卡中,单击“标准件”面板中的“O形圈”图标 ,系统显示“O形圈”的相关参数。

,系统显示“O形圈”的相关参数。

2)选取动模板;选取腔体底面为起始面;“位置”为“点投影”。

图3-415 模板冷却通道进出孔

3)在图形窗口右击,选择“曲率中心”选项,选取冷却通道引出孔的边界,系统自动捕捉到孔中心。以同样方法完成另一边界中心的抓取,单击中键完成选取。

4)修改密封圈的“内部直径”为“15.6”。

5)单击中键或单击“确定”按钮关闭对话框,结果如图3-416所示。

(5)动模冷却水接头

1)在“模具”选项卡中,单击“标准件”面板中的“冷却系统”图标 ,系统显示“水嘴(即冷却水接头)”的相关参数。

,系统显示“水嘴(即冷却水接头)”的相关参数。

2)选取定模板;选取模板侧面为起始面。

3)在图形窗口右击,选择“曲率中心”选项,选取冷却通道进出孔的边界,系统自动捕捉到孔中心。以同样方法完成另一边界中心选取,单击中键完成选取。

4)设置“位置”为“被选点”;修改冷却水接头的“类型”为“Z81”。

5)单击中键或单击“确定”按钮关闭对话框,结果如图3-417所示。(https://www.xing528.com)

6)保存文件,并退出文件。

图3-416 动模密封圈

图3-417 动模冷却水接头

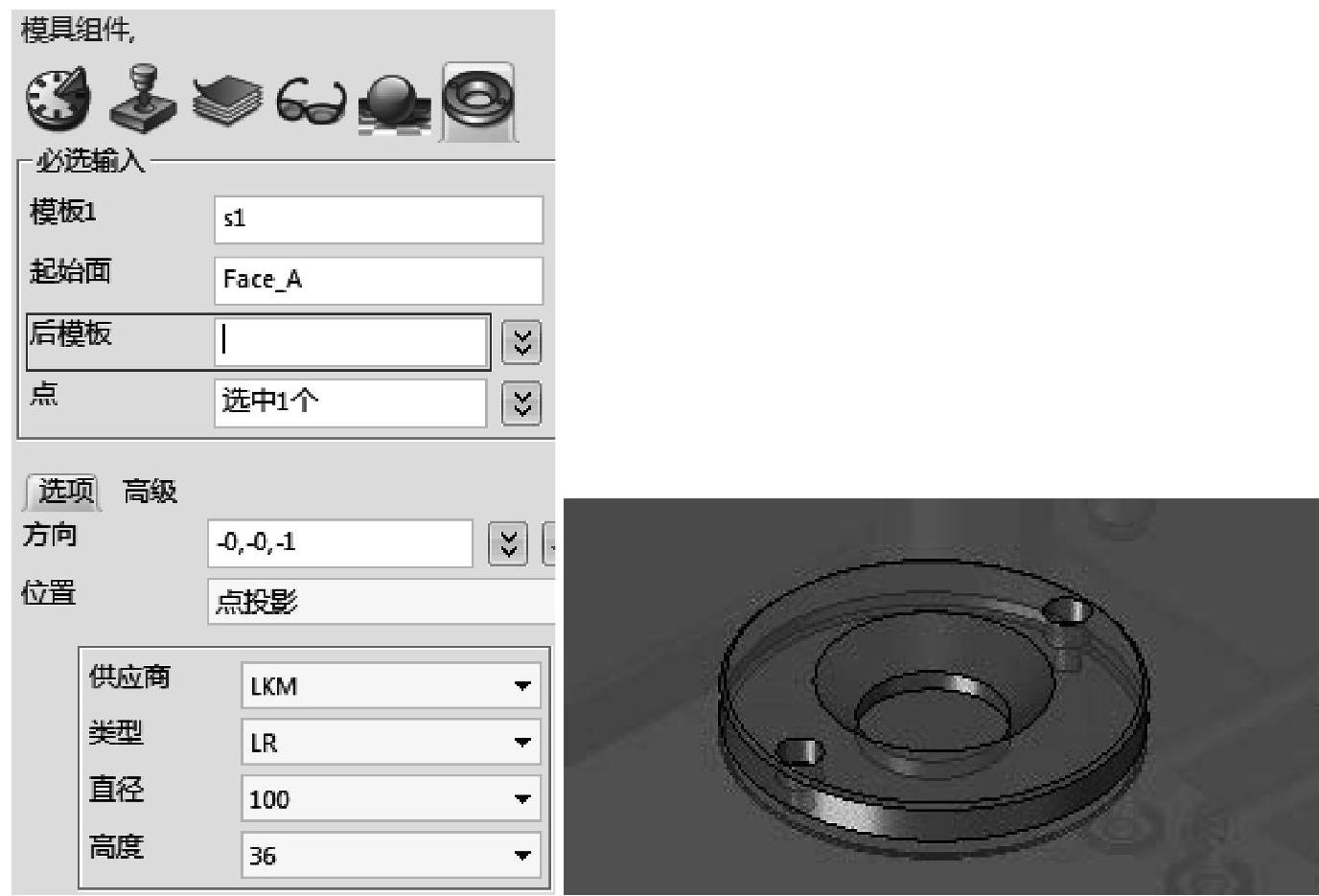

4.定位环

1)激活“mold_AASM”文件。在“模具”选项卡中,单击“标准件”面板中的“定位环”图标 ,系统显示“定位环”的相关参数。

,系统显示“定位环”的相关参数。

2)单击面板;设置面板顶面为起始面;单击中键跳过后模板设置;在“点”选项中直接输入两个逗号,系统默认为(0,0,0);选择“LKM”供应商的“LR”类型;单击“高级”选项,设置“d3-孔深度”为“5”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-418所示。

图3-418 定位环

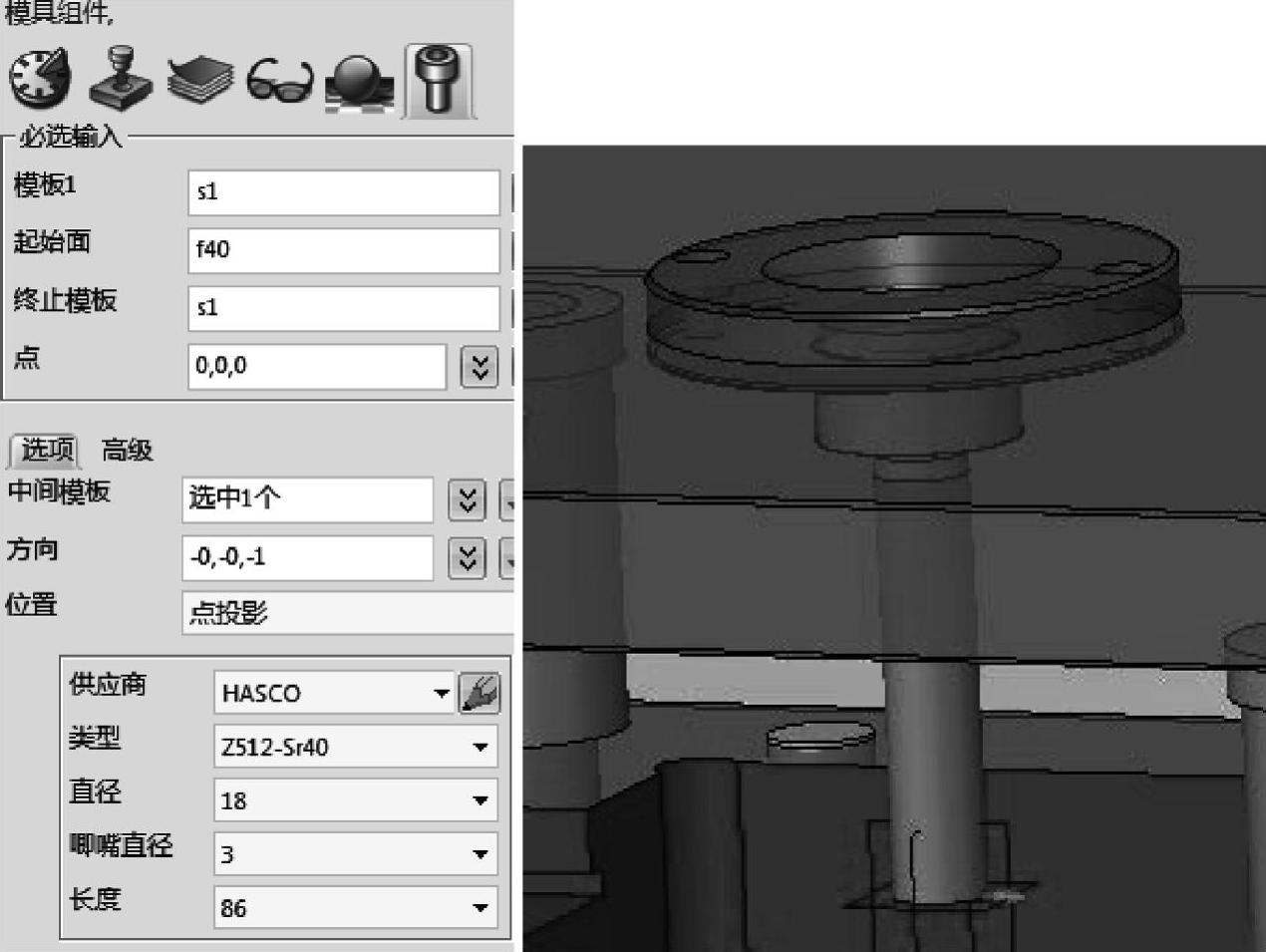

5.浇口套

1)在“模具”选项卡中,单击“标准件”面板中的“浇口套”图标 ,系统显示“浇口套”的相关参数。

,系统显示“浇口套”的相关参数。

2)单击面板;选取定位环的凹槽面为起始面;再设置型腔组件为终止模板;在“点”选项中直接输入两个逗号,系统默认为坐标原点;选取定模板为中间板;选择相应类型;修改长度为“56”;单击“高级”选项,设置“d3-余量头部”为“0.5”和“d5-引导长度”为“1.5”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-419所示。

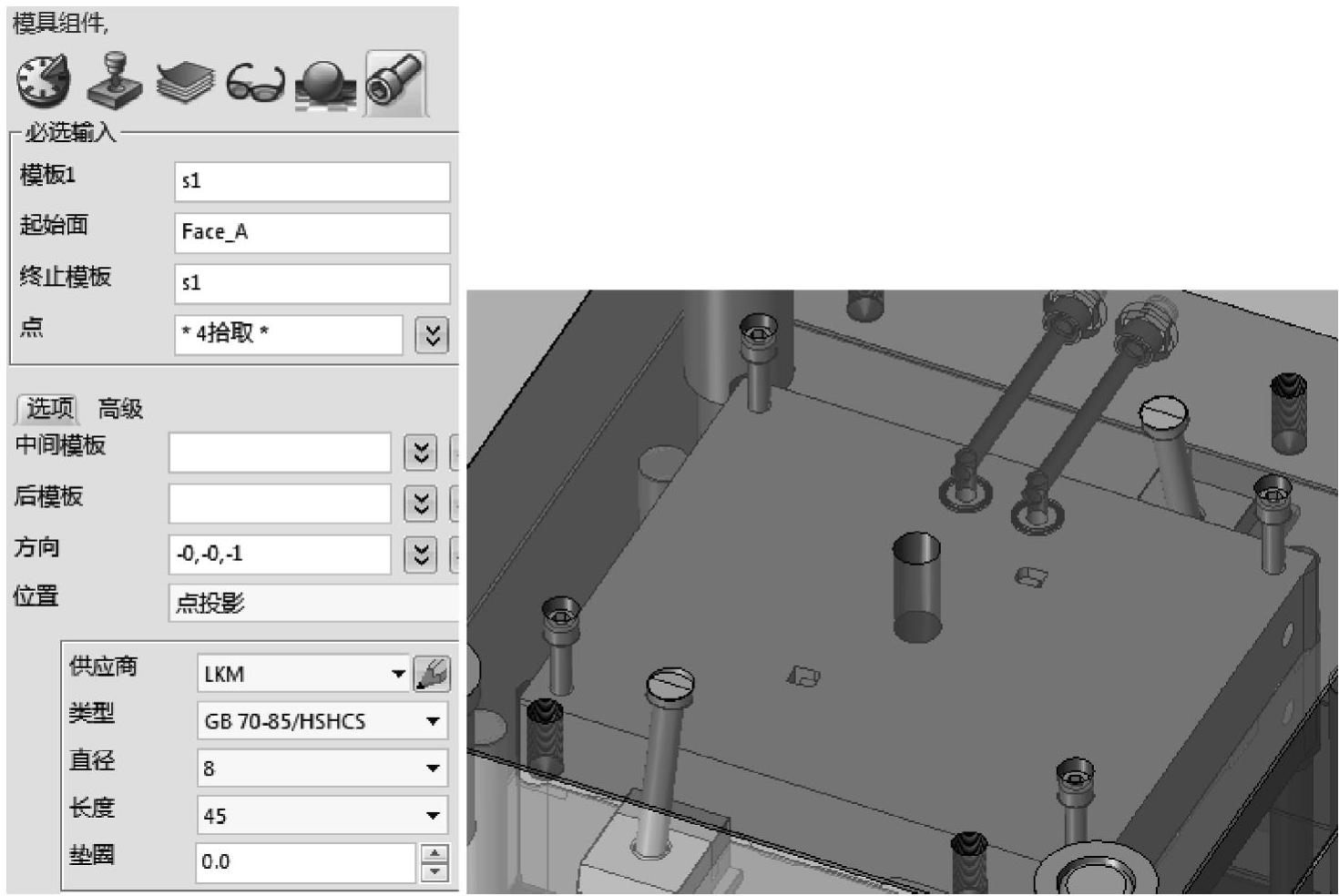

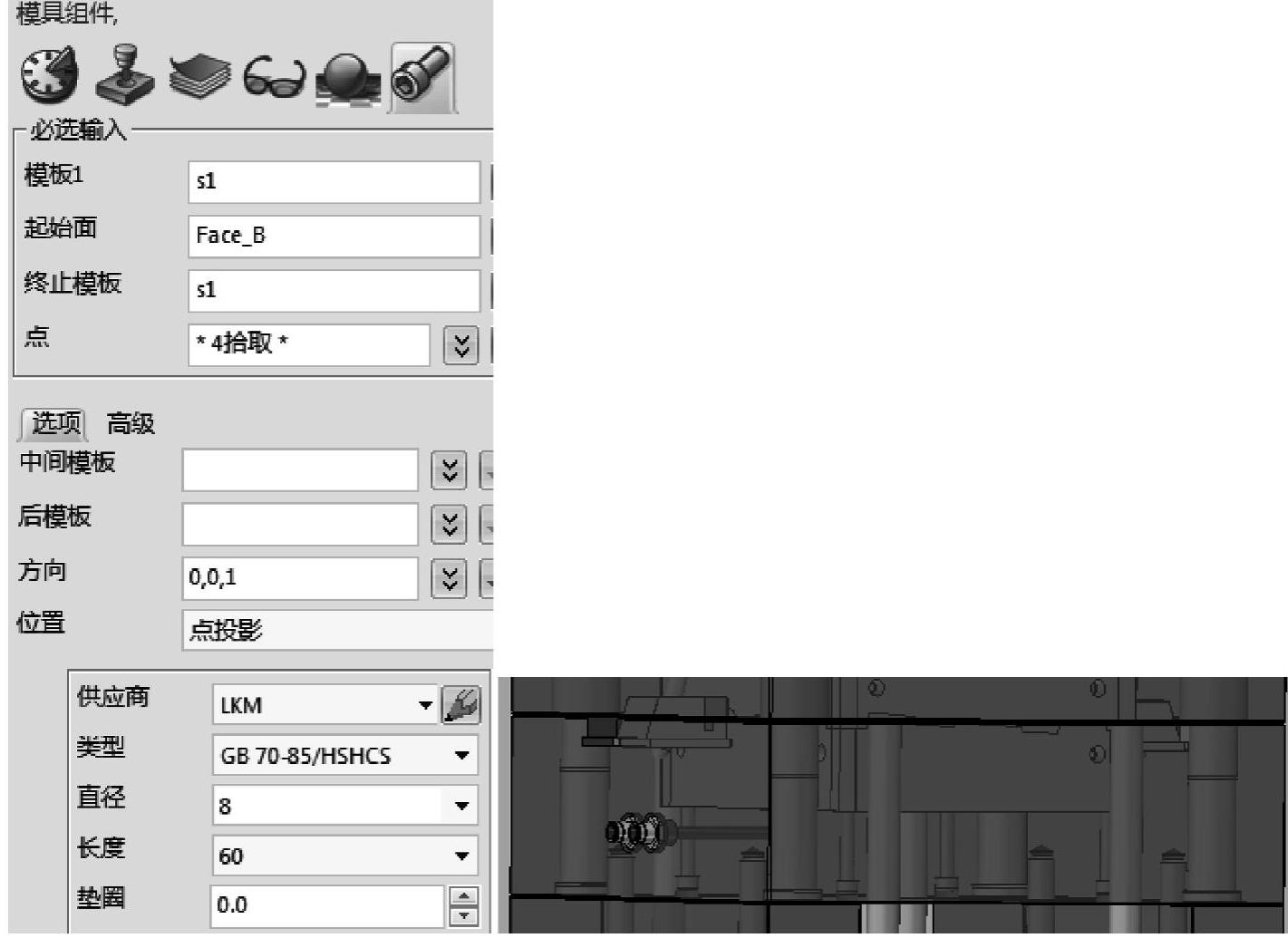

6.螺钉

(1)创建动、定模板螺钉

步骤1:隐藏多余的组件。按住鼠标右键并拖动鼠标,调整视角到合适的位置。单击“隐藏”图标 。按住鼠标左键并拖动鼠标,框选面板、定位环、浇口套和面板螺钉,将其隐藏。

。按住鼠标左键并拖动鼠标,框选面板、定位环、浇口套和面板螺钉,将其隐藏。

步骤2:创建螺钉定位点。

1)在“模具”选项卡,单击“辅助工具”面板中的“草图”图标 ,系统弹出“草图”对话框。

,系统弹出“草图”对话框。

2)选择XY基准面为参照基准;设定“尺寸(d1)”为“176”,“尺寸(d2)”为“216”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-420所示。

步骤3:创建定模板螺钉。

1)在“模具”选项卡中,单击“标准件”面板中的“螺钉”图标 ,系统弹出“螺钉”对话框。

,系统弹出“螺钉”对话框。

2)选取定模板;选取定模板背面;按住<Alt>键,选择型腔造型为终止模板;选取4个螺钉定位点;选择M8孔径,“长度”为“45”。

3)单击“高级”选项,设置“d3-头部厚度”为“5”。

4)单击中键或单击“确定”按钮关闭对话框,结果如图3-421所示。

图3-419 浇口套

图3-420 创建螺钉定位点

图3-421 创建定模板螺钉

步骤4:创建动模板螺钉。以同样的方法设置动模板螺钉。参数设置中,“长度”改为“60”;在“高级”选项中,设置尺寸(d2)为“8”;单击中键或单击“确定”按钮关闭对话框,结果如图3-422所示。

图3-422 创建动模板螺钉

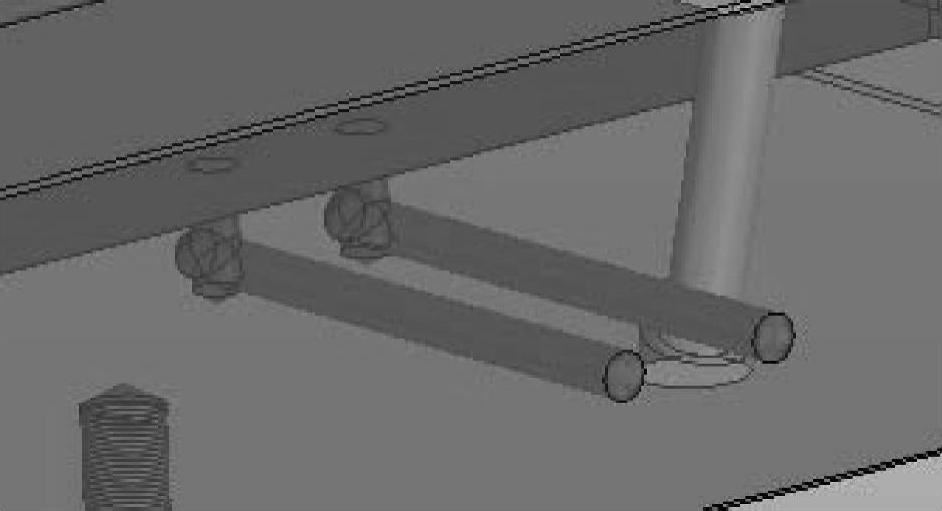

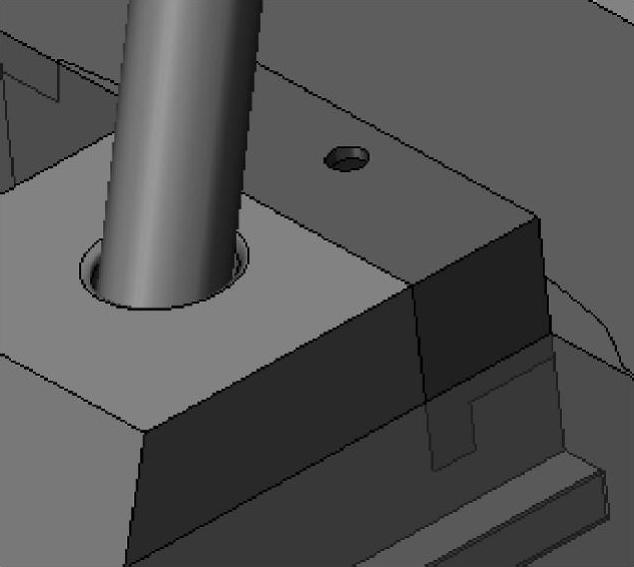

(2)滑块组合螺钉

步骤1:隐藏定模图层显示。单击管理器里的“图层管理器”图标 ,右击下拉列表里的“INJECTION”图层,将其隐藏。

,右击下拉列表里的“INJECTION”图层,将其隐藏。

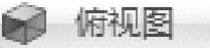

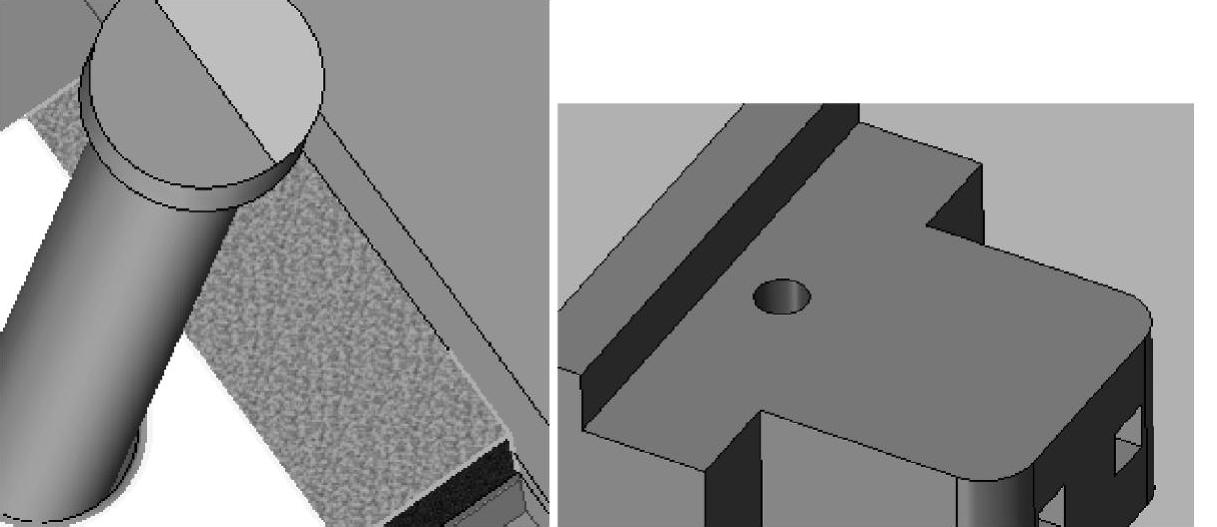

步骤2:在滑块上创建销钉。

1)在“模具”选项卡中,单击“标准件”面板中的“销钉”图标 ,系统显示“销钉”的相关参数。

,系统显示“销钉”的相关参数。

2)选取紧固件;调整视角到“俯视图”图标 ,按住<Alt>键,在滑块镶阵紧固件顶面上单击,选取到紧固件底面,如图3-423所示,选取滑块底座为终止板。

,按住<Alt>键,在滑块镶阵紧固件顶面上单击,选取到紧固件底面,如图3-423所示,选取滑块底座为终止板。

图3-423 创建销钉

3)设置点。在图形窗口右击,选择“两者之间”选项,选取如图3-424所示的两个端点,定位到面的中心。

图3-424 选择销钉起止点

4)设置销钉的直径和长度;单击“高级”选项,勾选如图3-425所示的复选框。

图3-425 参数设置

5)单击中键或单击“确定”按钮关闭对话框,结果如图3-426所示。

步骤3:完成滑块组合螺钉。

1)在“模具”选项卡中,单击“标准件”面板中的“螺钉”图标 ,系统显示“螺钉”的相关参数。

,系统显示“螺钉”的相关参数。

2)选取滑块;选取滑块顶面;选择滑块底座为终止模板。

3)设置两个定位点。在图形窗口右击,选取“偏移距离”选项,系统弹出“沿方向偏移”对话框。

4)在图形窗口右击,选取“曲率中心”选项,选取销钉孔边界;设置偏移方向为“Y轴”;偏移数值为“14”。

5)单击中键或单击“确定”按钮关闭对话框,结果如图3-427所示。

图3-426 在滑块上创建销钉孔

图3-427 完成效果

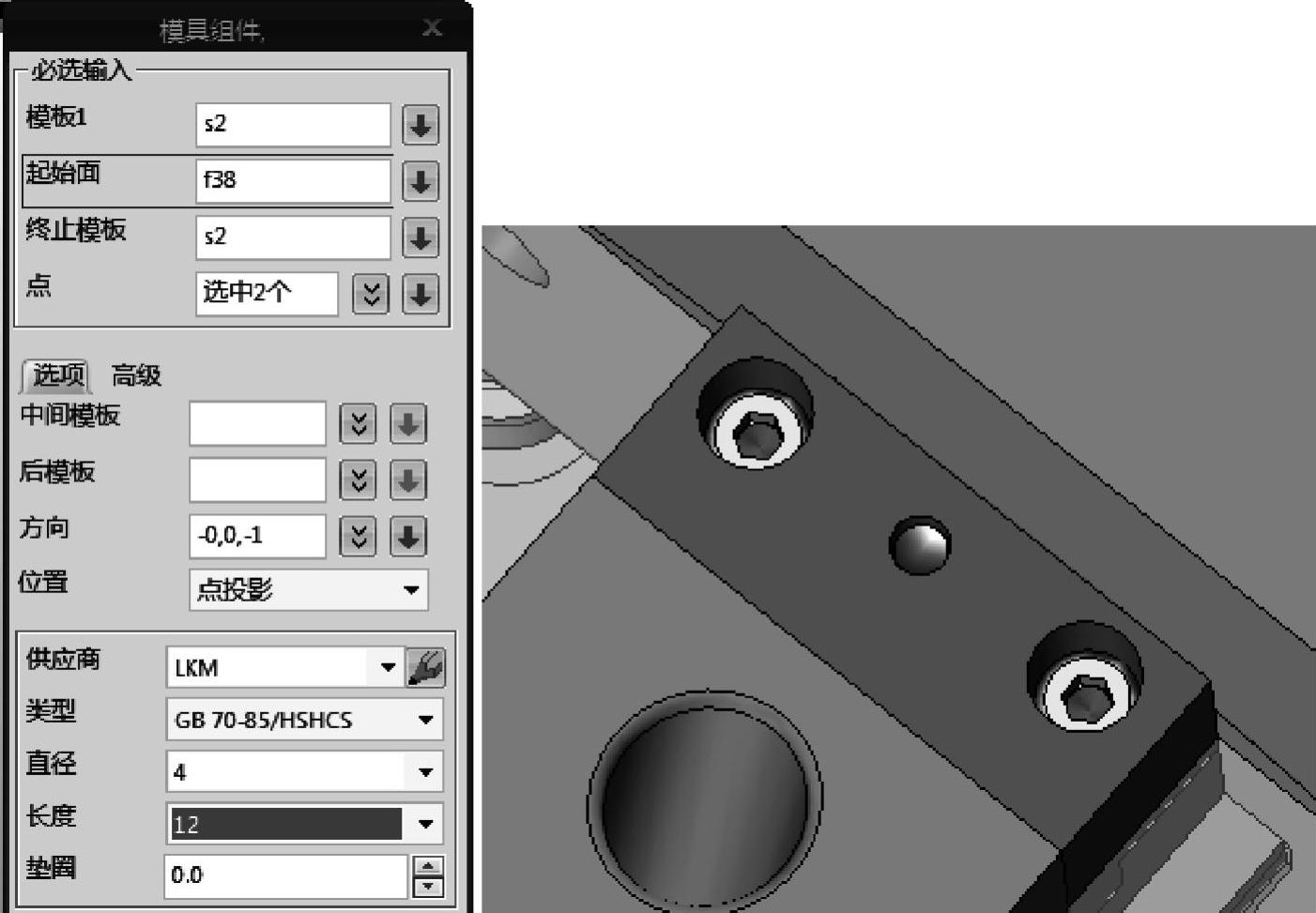

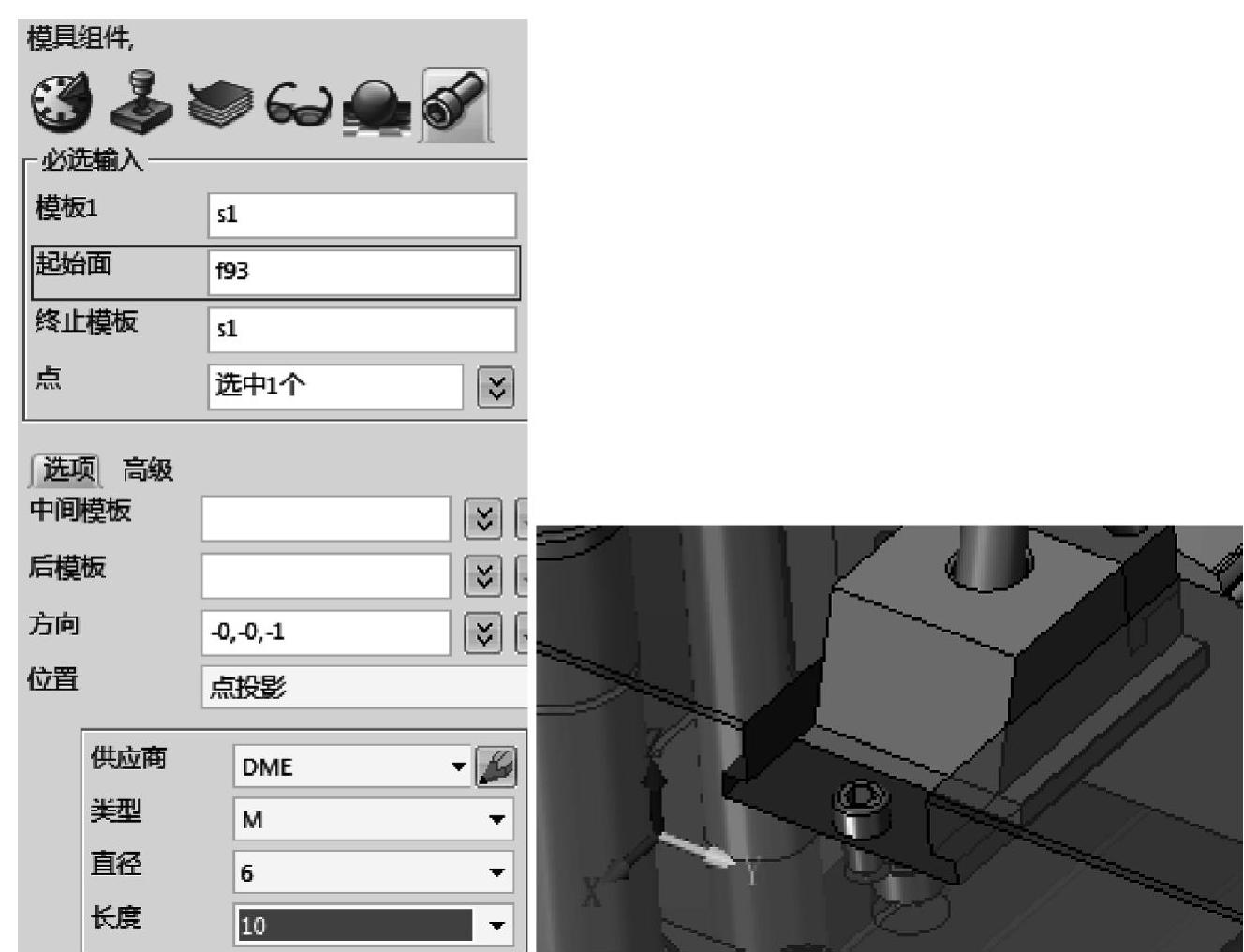

7.限位螺钉

1)创建限位螺钉。单击“退出”图标 。系统自动激活文件“mold_AASM”。在“模具”选项卡中,单击“标准件”面板中的“螺钉”图标

。系统自动激活文件“mold_AASM”。在“模具”选项卡中,单击“标准件”面板中的“螺钉”图标 ,系统显示“螺钉”相关参数。

,系统显示“螺钉”相关参数。

选取动模板;选取滑块凹槽底面;选取动模板为终止模板。

2)设置定位点。在图形窗口右击,选取“偏移距离”选项,系统弹出“沿方向的点”对话框;将光标放置于图3-428所示的边界中点附近,系统自动抓取该边界中点;设置偏移方向;偏移数值为“6.5”;单击中键关闭对话框。

图3-428 创建定位点

3)选择M6孔径,长度为“10”;设置沉头类型 ;设置放置图层为“EJECTION”;单击中键,或单击“确定”按钮关闭对话框,结果如图3-429所示。

;设置放置图层为“EJECTION”;单击中键,或单击“确定”按钮关闭对话框,结果如图3-429所示。

图3-429 限位销钉

4)以同样方式完成另一侧限位螺钉的创建。

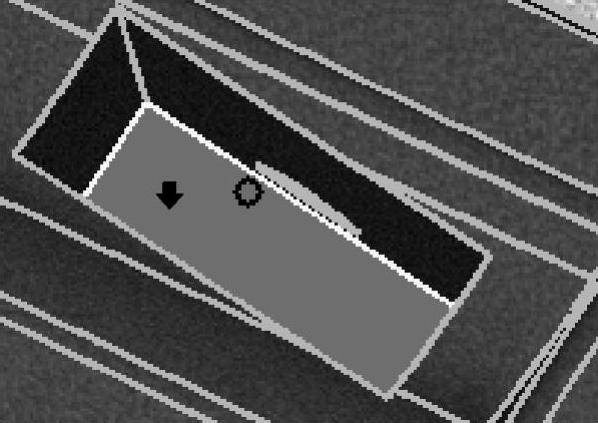

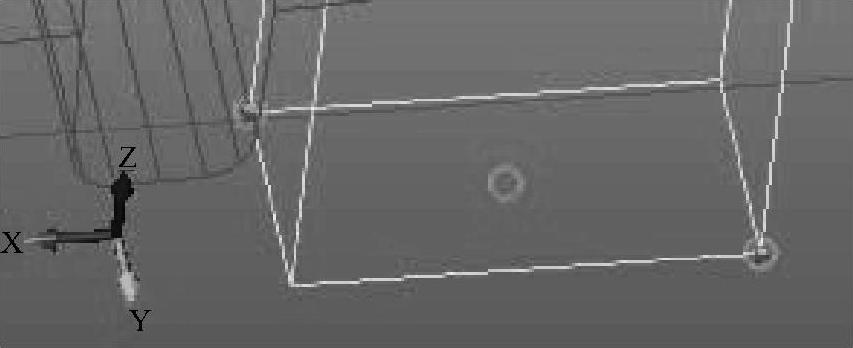

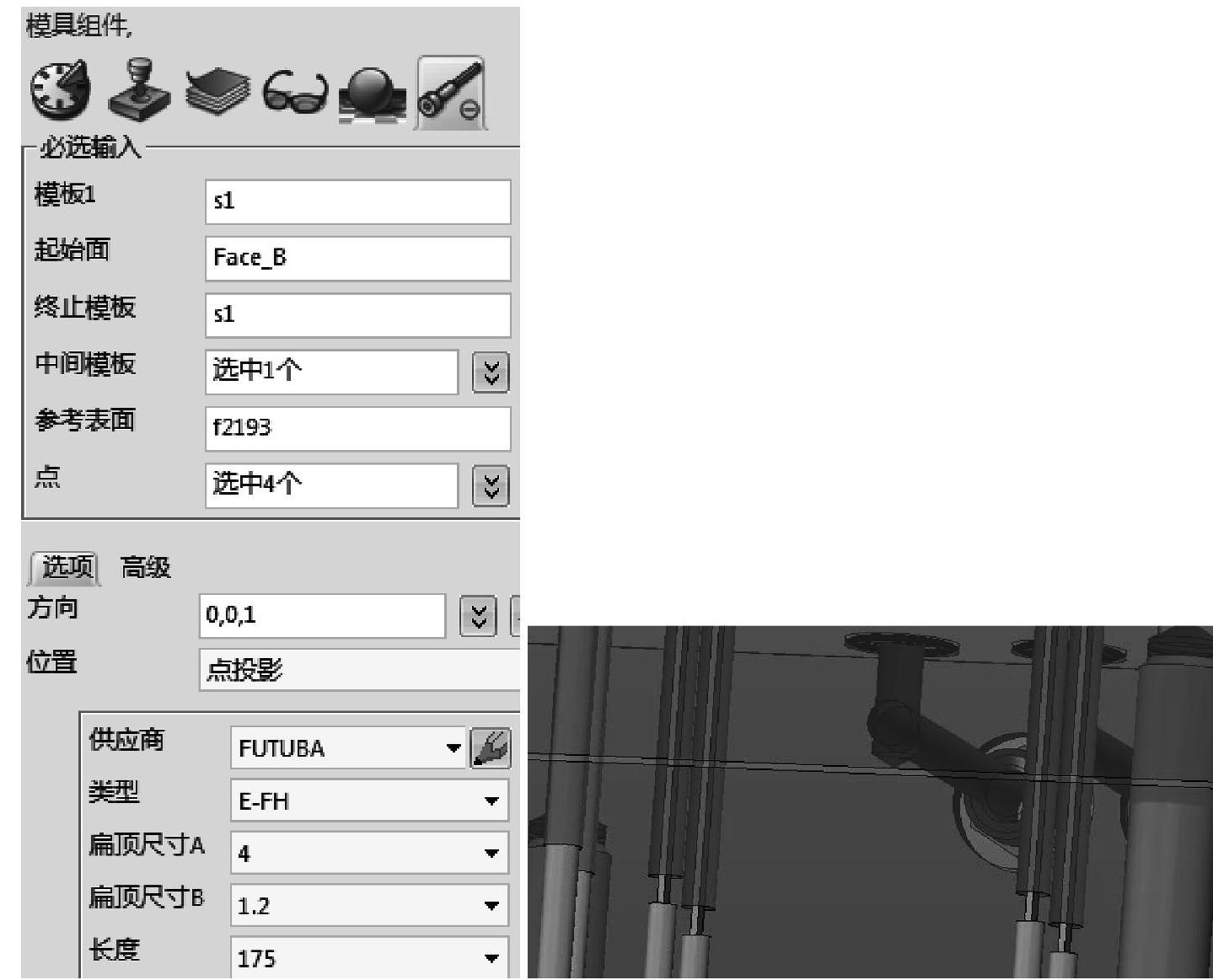

8.扁顶针

在“模具”选项卡中,单击“标准件”面板中的“扁顶针”图标 ,系统显示“扁顶针”的相关参数。选择顶针板;选取该板底面为起始面;选取型芯造型为终止模板;选取动模板为中间模板,单击中键完成选取;选取如图3-430所示的平面为参考平面;选取浇口处的4个定位点,单击中键关闭对话框,结果如图3-431所示。单击中键或单击“确定”按钮关闭对话框,结果如图3-432所示。

,系统显示“扁顶针”的相关参数。选择顶针板;选取该板底面为起始面;选取型芯造型为终止模板;选取动模板为中间模板,单击中键完成选取;选取如图3-430所示的平面为参考平面;选取浇口处的4个定位点,单击中键关闭对话框,结果如图3-431所示。单击中键或单击“确定”按钮关闭对话框,结果如图3-432所示。

图3-430 参考平面

图3-431 选取点

图3-432 扁顶针

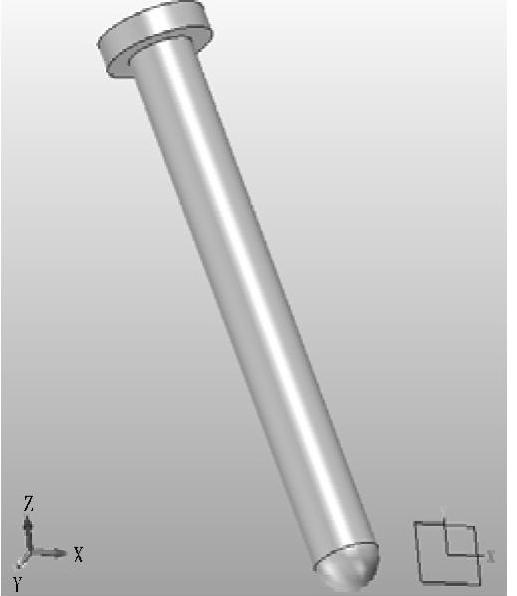

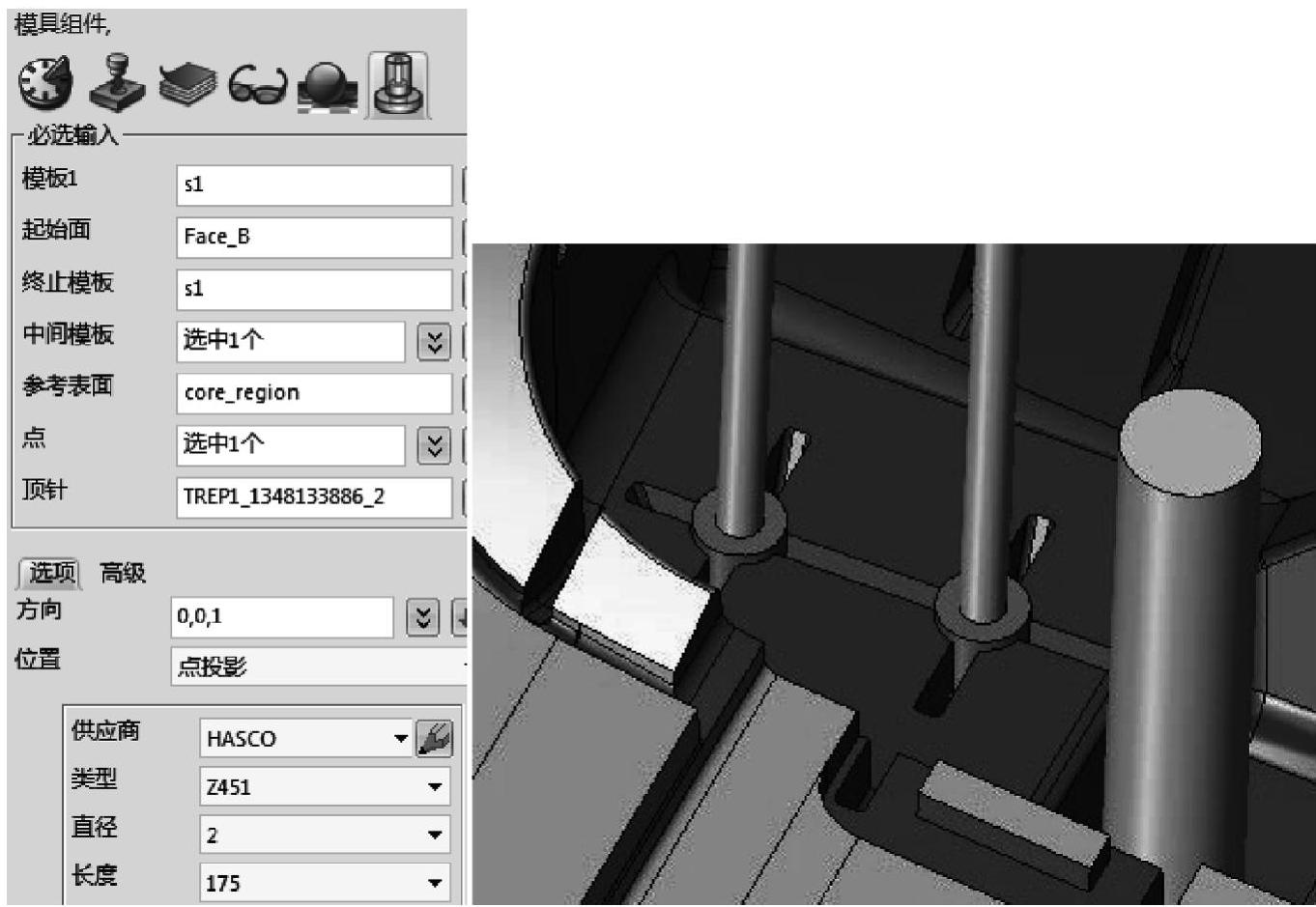

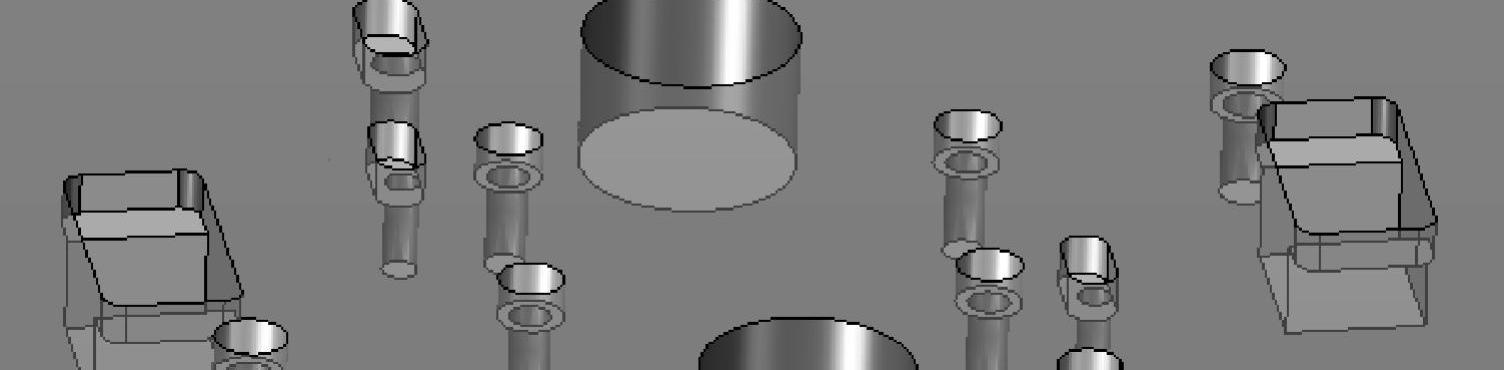

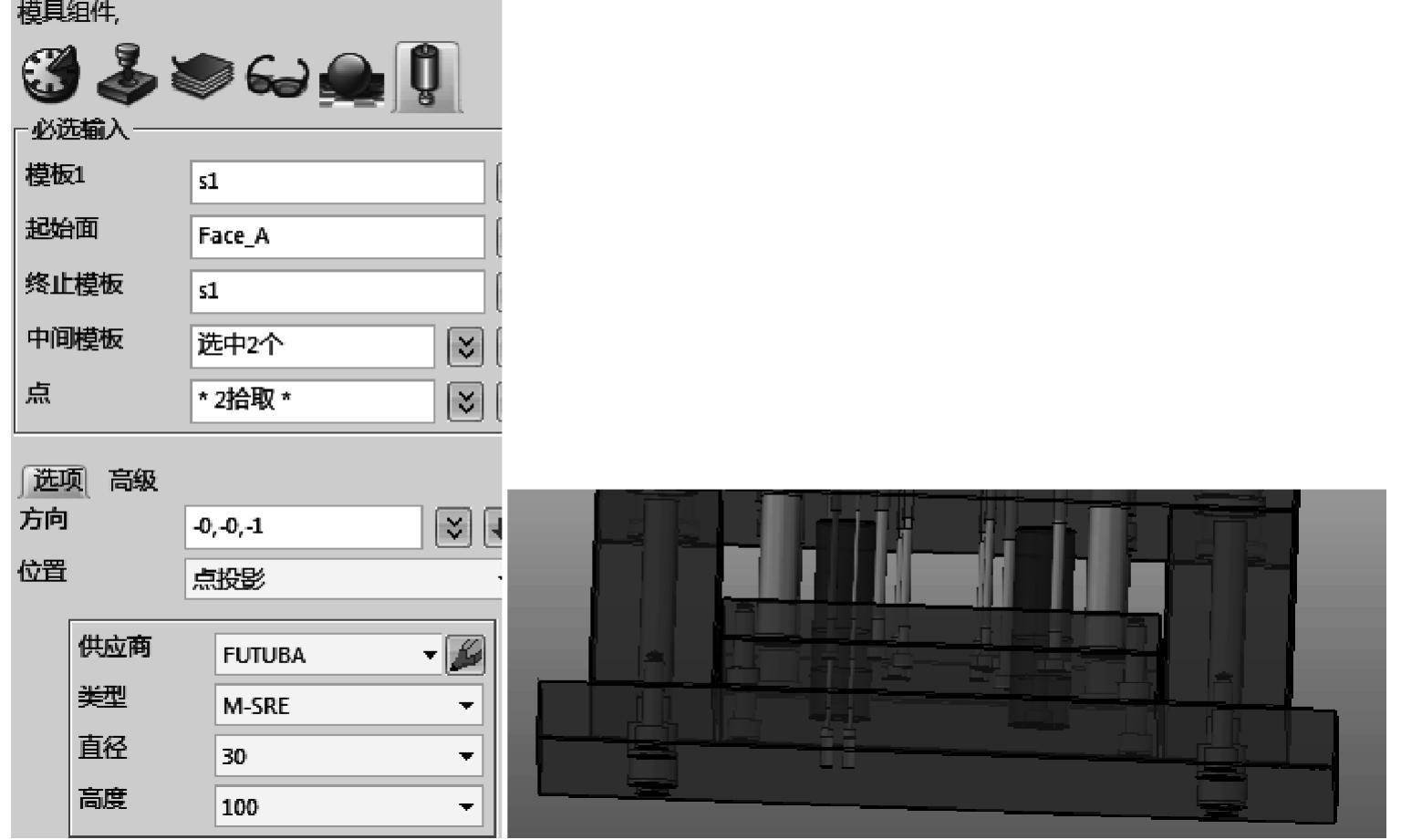

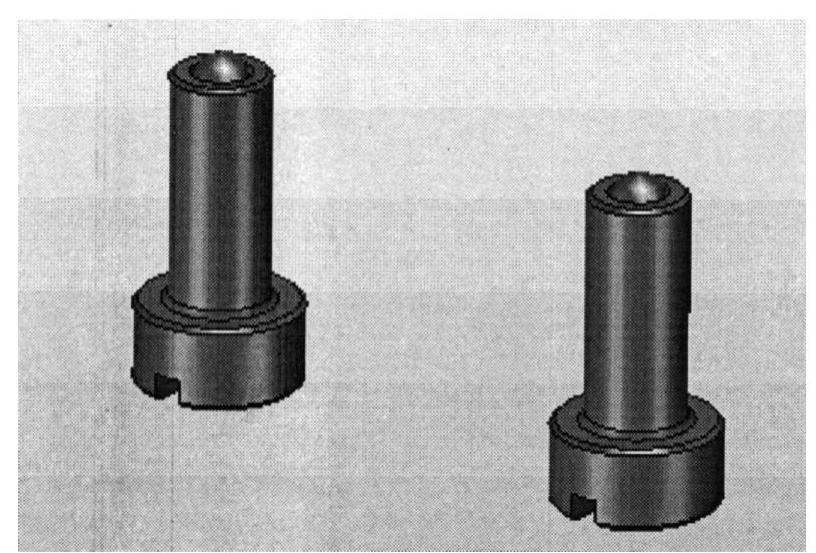

9.套筒

步骤1:创建套筒推杆。

1)单击“显示实体”图标 ,将顶针推板“PLTC7”显示。在“模具”选项卡中,单击“标准件”面板中的“顶针”图标

,将顶针推板“PLTC7”显示。在“模具”选项卡中,单击“标准件”面板中的“顶针”图标 ,系统显示“顶针”相关参数。

,系统显示“顶针”相关参数。

2)选择底板;选取该板底面为起始面;选取型芯组件为终止模板;选取动模板、顶针板和顶针推板为中间模板,单击中键完成选取;指定螺钉柱的底面为参考面,如图3-433所示。

图3-433 选择参考平面

3)设置顶针定位点。在图形窗口右击,选择“曲率中心”选项,选取两个螺钉柱边界;单击“高级”选项,修改“d5-头部厚度”为“15”。

4)单击中键或单击“确定”按钮关闭对话框,结果如图3-434所示。

图3-434 顶针

步骤2:创建套筒。

1)单击“隐藏”图标 ,将顶针推板“PLTC7”隐藏。在“模具”选项卡中,单击“标准件”面板中的“司筒(即套筒)”图标

,将顶针推板“PLTC7”隐藏。在“模具”选项卡中,单击“标准件”面板中的“司筒(即套筒)”图标 ,系统显示“司筒(即套筒)”的相关参数。

,系统显示“司筒(即套筒)”的相关参数。

2)选择顶针板;选取该板底面为起始面;选取型芯造型为终止模板;选取动模板为中间模板,单击中键完成选取。

3)指定螺钉柱的底面为参考面,如图3-435所示。

4)设置顶针定位点。在图形窗口右击,选择“曲率中心”选项,选取螺钉柱边界,单击中键完成选取。

5)选取套筒推杆;设置套筒长度为“175”,归属图层为“EPinLayer”。

6)单击中键或单击“确定”按钮关闭对话框。

7)用相同方法完成另外一只套筒的创建,结果如图3-436所示。

图3-435 选择参考平面

图3-436 套筒

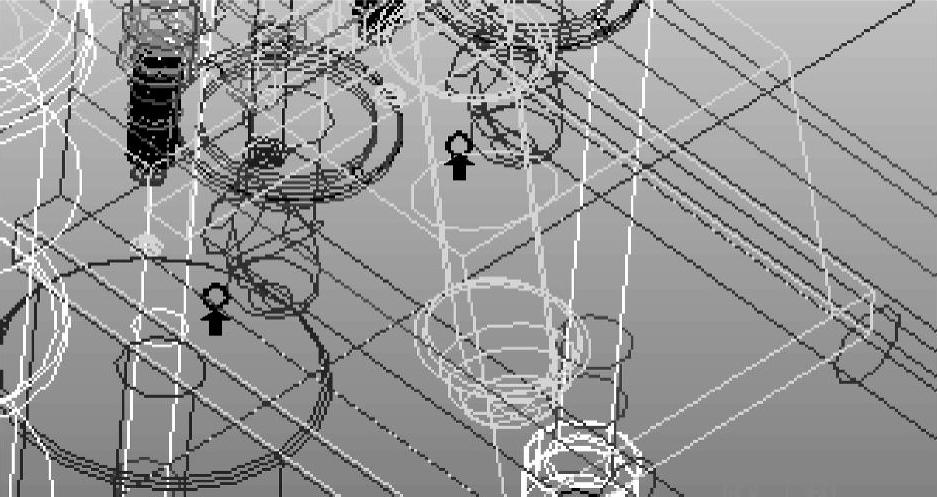

10.修剪顶针

步骤1:创建修剪顶针文件。

1)在文件“mold_AASM”的图形窗口右击,选择“插入组件”选项。

2)输入文件名为“mold_AtrimEP”;设置参照中心为(0,0,0);单击中键或单击“确定”按钮关闭对话框。

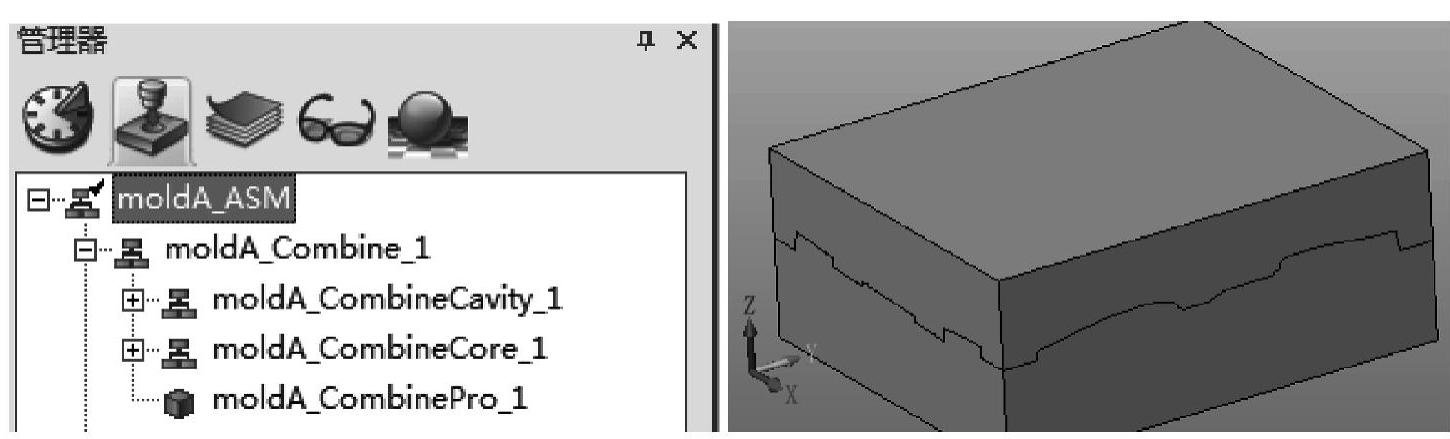

步骤2:激活“mold_ACombinePro”文件。单击“退出”图标 ,退出新建文件,系统自动激活“mold_AASM”文件。在管理器里(界面右下角

,退出新建文件,系统自动激活“mold_AASM”文件。在管理器里(界面右下角 为管理器按钮),单击“装配管理器”

为管理器按钮),单击“装配管理器” 图标,在列表里双击“mold_ACombinePro”文件,将其激活。缓慢双击“显示”

图标,在列表里双击“mold_ACombinePro”文件,将其激活。缓慢双击“显示” 命令,将造型组件隐藏,如图3-437所示。

命令,将造型组件隐藏,如图3-437所示。

图3-437 隐藏组件

步骤3:复制型芯造型到“mold_AtrimEP”文件。

1)在“mold_ACombinePro”文件中,选择图3-438所示“几何体到零件”选项,系统弹出“复制造型”对话框。

图3-438 复制几何体

2)设置过滤器 为“造型”,选取型芯造型;在文件列表里选取“mold_AtrimEP”文件;设置历史选项为“备份”。

为“造型”,选取型芯造型;在文件列表里选取“mold_AtrimEP”文件;设置历史选项为“备份”。

3)单击中键或单击“确定”按钮关闭对话框。

步骤4:激活“mold_AtrimEP”文件。单击“退出” 图标,系统自动激活文件“mold_AASM”文件。在管理器里,单击“装配管理器”图标

图标,系统自动激活文件“mold_AASM”文件。在管理器里,单击“装配管理器”图标 ,在列表里双击“moldA_trimEP”文件,将其激活。缓慢双击“显示”图标

,在列表里双击“moldA_trimEP”文件,将其激活。缓慢双击“显示”图标 ,将造型组件隐藏。

,将造型组件隐藏。

步骤5:删除多余面。单击“删除”图标 ,设置过滤器

,设置过滤器 为“面”,选取造型的底面和侧面,单击中键完成操作,结果如图3-439所示。

为“面”,选取造型的底面和侧面,单击中键完成操作,结果如图3-439所示。

图3-439 删除多余面

步骤6:激活“mold_AASM”文件。单击“退出”图标 ,系统自动激活“mold_A ASM”文件。在管理器中,单击“装配管理器”图标

,系统自动激活“mold_A ASM”文件。在管理器中,单击“装配管理器”图标 ,在列表里右击“mold_ACom-binePro”文件,将其隐藏。

,在列表里右击“mold_ACom-binePro”文件,将其隐藏。

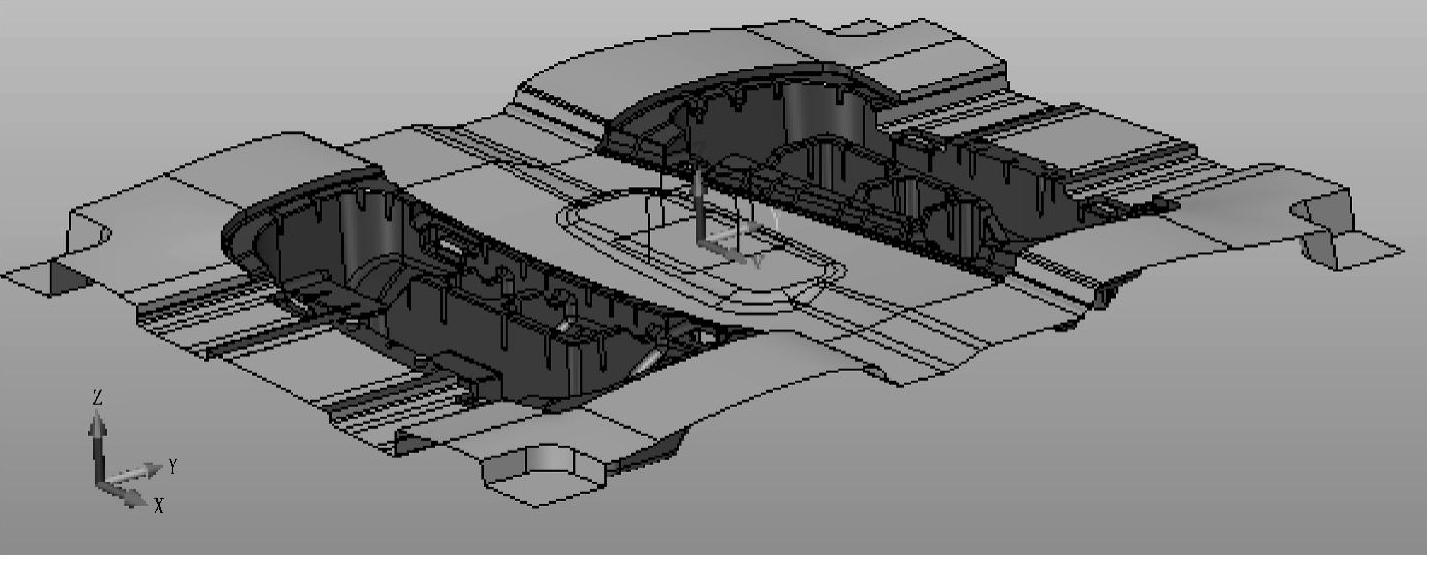

步骤7:修剪顶针。

1)在“模具”选项卡中,单击“辅助工具”面板中的“修剪顶针”图标 ,系统弹出“修剪顶针组件”对话框。

,系统弹出“修剪顶针组件”对话框。

2)单击“前视图”图标 ,转换视角,按住鼠标左键并拖动鼠标,框选所有顶针,单击中键完成选取。

,转换视角,按住鼠标左键并拖动鼠标,框选所有顶针,单击中键完成选取。

3)选取修剪顶针面群组件。

4)单击中键或单击“确定”按钮关闭对话框,结果如图3-440所示。

图3-440 修剪顶针

步骤8:隐藏“mold_AtrimEP”文件。在管理器中,单击“装配管理器” 按钮,在列表里右击“mold_AtrimEP”文件,将其隐藏。

按钮,在列表里右击“mold_AtrimEP”文件,将其隐藏。

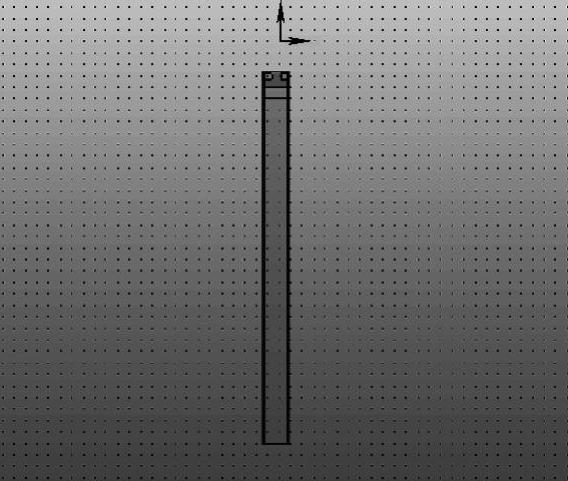

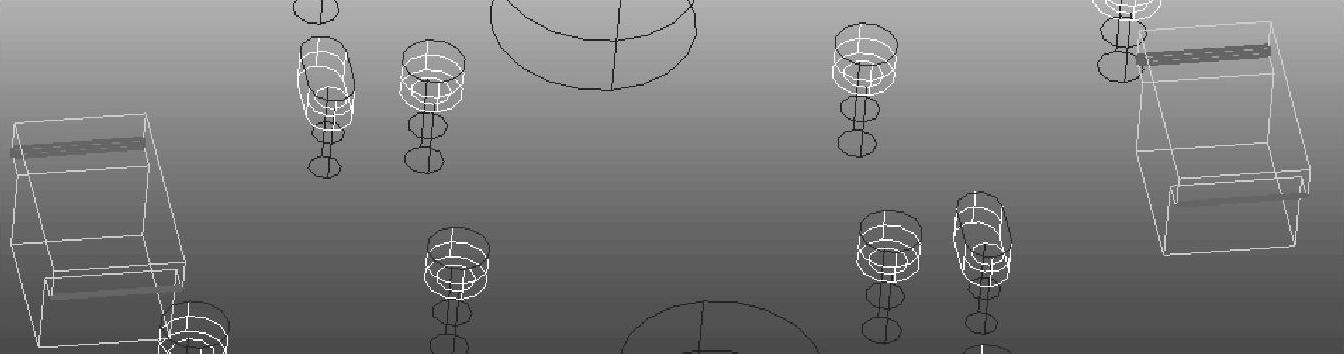

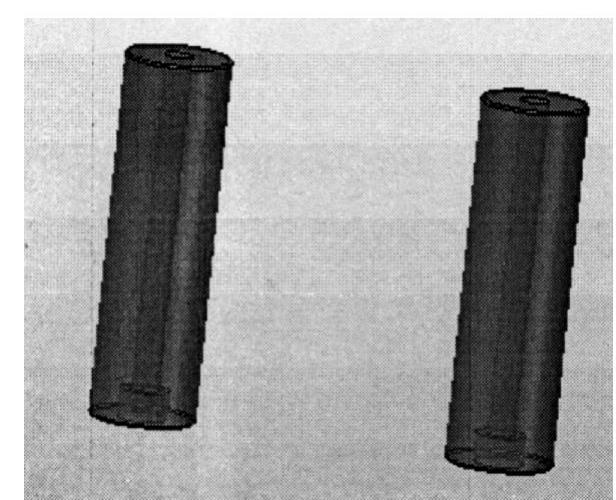

11.斜顶杆底座1(图3-441)

步骤1:激活斜顶杆文件。在“mold_AASM”文件中,单击“装配管理器”图标 ,在下拉列表里双击“mold_Alift1”文件,将其激活。缓慢双击“显示”图标

,在下拉列表里双击“mold_Alift1”文件,将其激活。缓慢双击“显示”图标 ,将多余组件隐藏。

,将多余组件隐藏。

图3-441 斜顶杆底座1

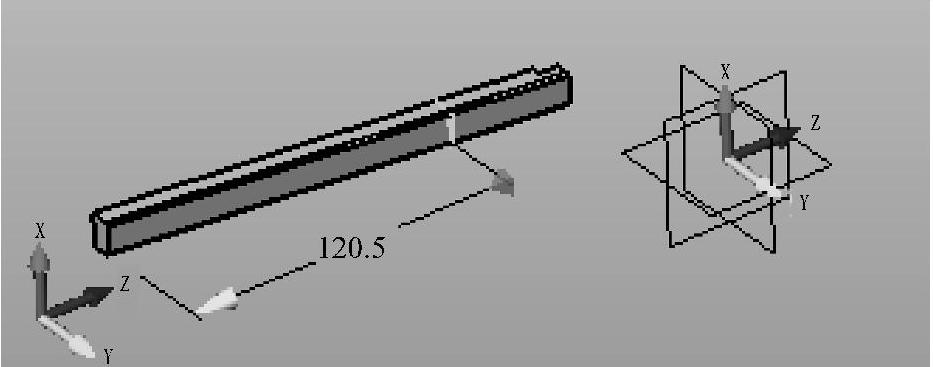

步骤2:偏移斜顶杆底面。

1)在“造型”选项卡中,单击“操作”面板中的“偏移”图标 ,系统弹出“创建偏移面”对话框。

,系统弹出“创建偏移面”对话框。

2)选取斜顶杆底面为目标偏移面;设置偏移参数为“120.5”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-442所示。

图3-442 偏移斜顶杆底面

图3-443 草图平面

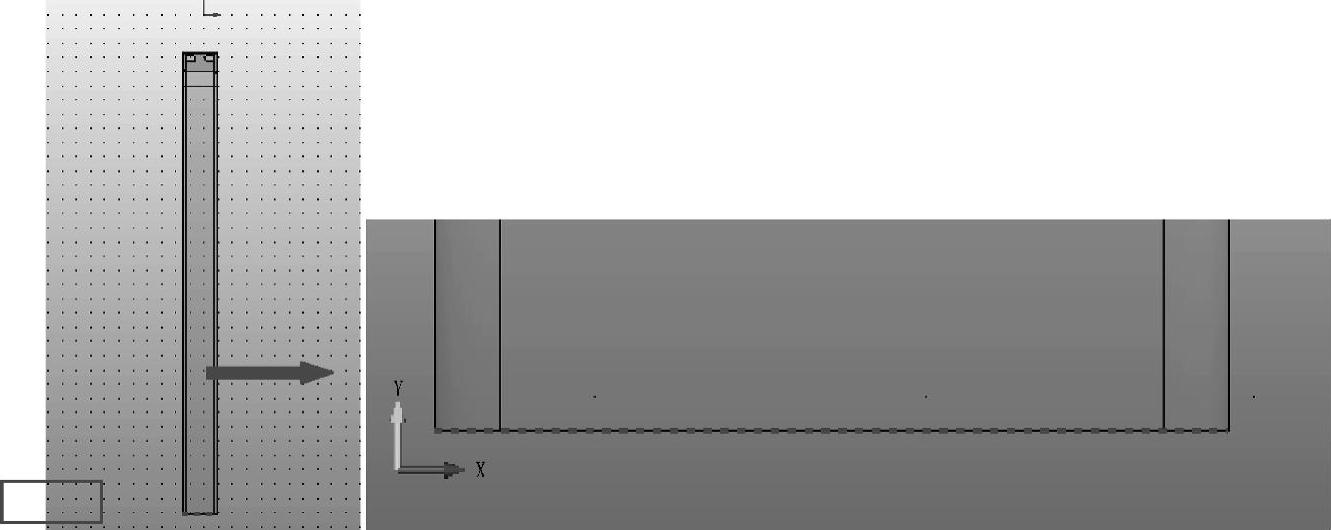

步骤3:创建T形槽。

1)在“造型”选项卡中,单击“基础造型”面板中的“拉伸”图标 ,系统弹出“拉伸造型”对话框。

,系统弹出“拉伸造型”对话框。

2)选择“减运算” 组合方式;单击中键,系统弹出“定义草绘平面”对话框;选择XZ基准平面绘制草图,草图平面如图3-443所示。

组合方式;单击中键,系统弹出“定义草绘平面”对话框;选择XZ基准平面绘制草图,草图平面如图3-443所示。

3)在“草图”选项卡中,选择“绘图”面板中的“参考几何体”图标 ,系统弹出“参考几何体”对话框。选取斜顶杆底面边界为参照对象,3-444所示。

,系统弹出“参考几何体”对话框。选取斜顶杆底面边界为参照对象,3-444所示。

图3-444 参考几何体

4)单击“绘图”面板中的“直线”图标 和“矩形”图标

和“矩形”图标 ,绘制如图3-445所示的图形。垂线通过参照线中点,在“约束”选项卡中,选择“标注”面板中的“标注”图标

,绘制如图3-445所示的图形。垂线通过参照线中点,在“约束”选项卡中,选择“标注”面板中的“标注”图标 ,标注尺寸。

,标注尺寸。

图3-445 绘制草图和尺寸标注

5)镜像矩形。框选矩形,在草图界面右击,选取“镜像”选项,系统弹出“镜像”对话框;选取辅助线为镜像中心线。

6)单击中键或单击“确定”按钮关闭对话框,结果如图3-446所示。

图3-446 镜像矩形

7)右击垂线,选取“转换”选项,将其转化为辅助线。

8)单击“隐藏尺寸”图标 ,隐藏尺寸。在草图界面右击,选取“退出”图标

,隐藏尺寸。在草图界面右击,选取“退出”图标 。

。

9)设置参数(只要超过斜顶杆厚度就可以);单击中键或单击“确定”按钮关闭对话框,结果如图3-447所示。

图3-447 创建的T形槽

步骤4:斜顶杆底端圆角。

1)单击“操作”面板中的“圆角”图标 ,系统弹出“圆角”对话框。

,系统弹出“圆角”对话框。

2)选择斜顶杆底端两条边界,单击中键完成选取;圆角“半径”设置为“1”,单击中键完成参数输入。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-448所示。

步骤5:更新“mold_Alift2”文件。选取“退出”图标 ,系统自动激活“mold_AASM”文件。单击“装配管理器”图标

,系统自动激活“mold_AASM”文件。单击“装配管理器”图标 ,在下拉列表里双击“mold_Alift2”文件,将其激活。缓慢双击“显示”图标

,在下拉列表里双击“mold_Alift2”文件,将其激活。缓慢双击“显示”图标 ,将多余组件隐藏。单击“重生成”图标

,将多余组件隐藏。单击“重生成”图标 。

。

图3-448 倒圆角

步骤6:激活“mold_AASM”文件。单击“退出”图标 ,系统自动激活文件“mol-d_AASM”文件。

,系统自动激活文件“mol-d_AASM”文件。

12.斜顶杆底座2(图3-449)

图3-449 斜顶杆底座2

步骤1:新建子装配文件。

1)在“mold_AASM”文件的图形窗口右击,选择“插入组件”选项。

2)输入文件名为“mold_ALblock1”;设置参照中心为(0,0,0)。

3)单击中键或单击“确定”按钮关闭对话框。

步骤2:参照斜顶杆。

1)在“装配”选项卡中,单击“工具”面板中的“参照几何体”按扭,系统弹出“参考外部装配几何体到激活零件”对话框。

2)不勾选“记录状态”复选框;选取斜顶杆组件为参照对象。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-450所示。

图3-450 参照几何体

步骤3:创建底座基体。

1)缓慢双击“显示”图标 ,将组件隐藏。在“造型”选项卡中,单击“基础造型”面板中的“拉伸”图标

,将组件隐藏。在“造型”选项卡中,单击“基础造型”面板中的“拉伸”图标 ,系统弹出“拉伸造型”对话框。

,系统弹出“拉伸造型”对话框。

2)选取“基体” 创建方式;单击中键,系统弹出“定义草绘平面”对话框;选取XZ基准平面绘制草图。

创建方式;单击中键,系统弹出“定义草绘平面”对话框;选取XZ基准平面绘制草图。

3)在“草图”选项卡中,单击“绘图”面板中的“参考几何体”图标 ,系统弹出“参考几何体”对话框。选取滑块边界为参照对象,如图3-451所示。

,系统弹出“参考几何体”对话框。选取滑块边界为参照对象,如图3-451所示。

4)单击“绘图”面板中的“绘图” 命令,绘制如图3-452所示图形。草绘线和参照线端点对齐,使箭头所指的垂线通过参照线中点,并完成尺寸标注。

命令,绘制如图3-452所示图形。草绘线和参照线端点对齐,使箭头所指的垂线通过参照线中点,并完成尺寸标注。

图3-451 参考几何体

图3-452 绘制草图和尺寸标注

5)框选草绘线条,在草图界面右击,选取“镜像”图标 ,系统弹出“镜像”对话框。选取中间的垂线为镜像中心线;单击中键或单击“确定”按钮关闭对话框。

,系统弹出“镜像”对话框。选取中间的垂线为镜像中心线;单击中键或单击“确定”按钮关闭对话框。

6)右击中间的垂线,选择“转换”图标 ,将其转换成辅助线,如图3-453所示。

,将其转换成辅助线,如图3-453所示。

图3-453 镜像

7)单击“隐藏尺寸”图标 ,隐藏尺寸;在草图界面右击,选取“退出”图标

,隐藏尺寸;在草图界面右击,选取“退出”图标 。

。

8)设置拉伸参数;单击中键或单击“确定”按钮关闭对话框,结果如图3-454所示。

图3-454 底座基体

步骤4:删除斜顶杆参照造型。单击“删除”图标 ,设置过滤器

,设置过滤器 为“造型”,选取斜顶杆造型,单击中键完成操作。

为“造型”,选取斜顶杆造型,单击中键完成操作。

步骤5:斜顶杆底座2边界倒圆角。

图3-455 斜顶杆底座2边界倒圆角

1)单击“操作”面板中的“圆角”图标 ,系统弹出“圆角”对话框。

,系统弹出“圆角”对话框。

2)选择图3-455所示的边界;圆角半径设置为“1”,单击中键完成参数输入。

3)单击中键或单击“确定”按钮关闭对话框。

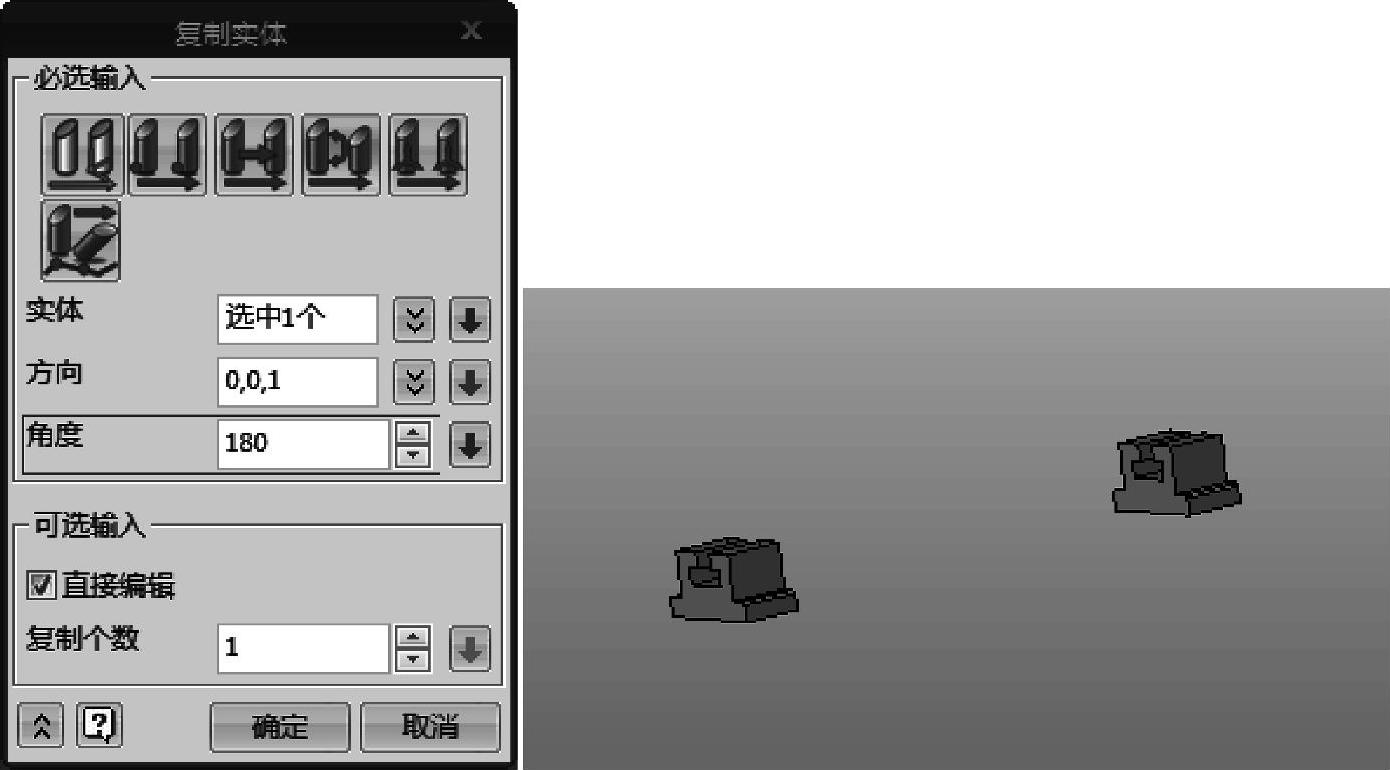

步骤6:复制另一个斜顶杆底座2。

1)单击“基础操作”面板中的“复制” 命令,系统弹出“复制实体”对话框。设置过滤器

命令,系统弹出“复制实体”对话框。设置过滤器 为“造型”。

为“造型”。

2)单击“绕方向旋转” 方式;选取斜顶杆底座造型;设置“Z轴”为旋转方向参照;设置“角度”为“180”。

方式;选取斜顶杆底座造型;设置“Z轴”为旋转方向参照;设置“角度”为“180”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-456所示。

图3-456 复制另一个斜顶杆底座2

步骤7:激活顶针板。单击“退出”图标 ,系统自动激活“mold_AASM”文件。设置过滤器

,系统自动激活“mold_AASM”文件。设置过滤器 为“所有”,在图形窗口双击顶针板,系统激活“PLTC8”文件。

为“所有”,在图形窗口双击顶针板,系统激活“PLTC8”文件。

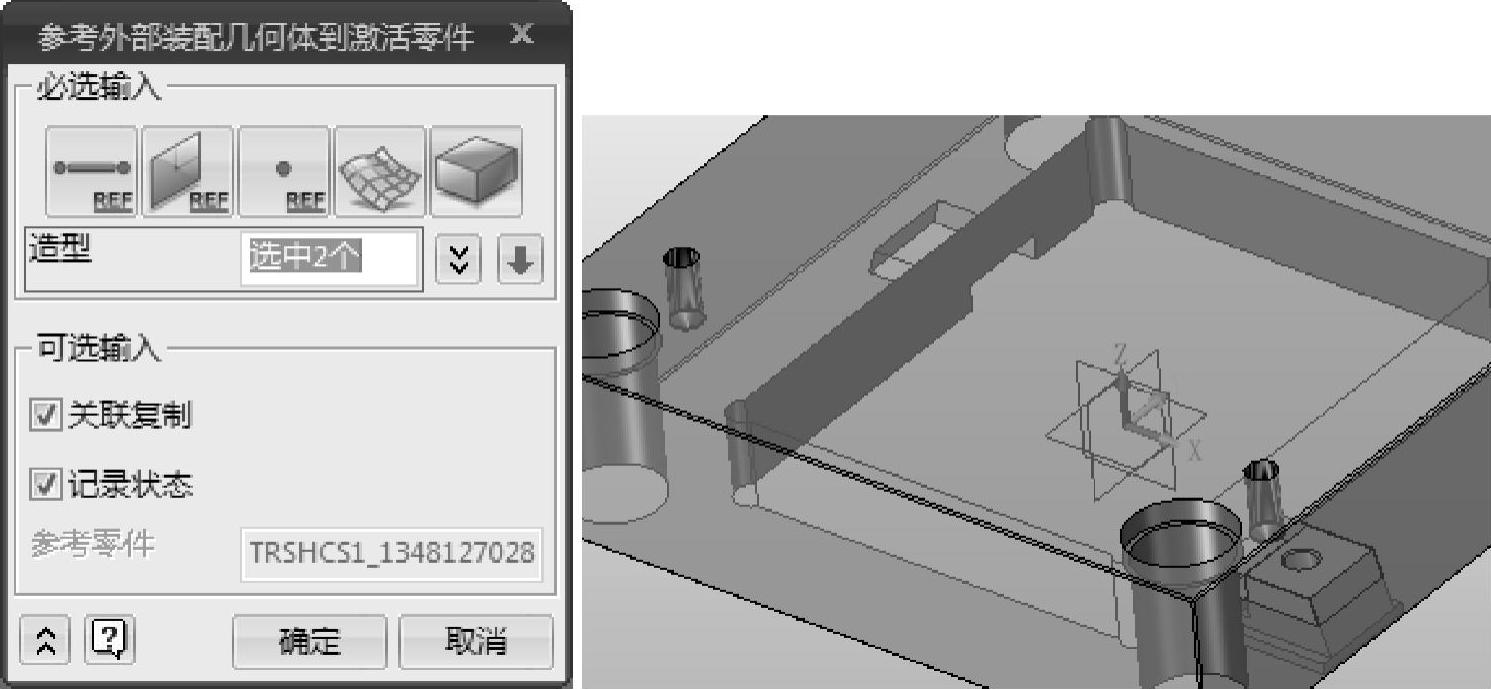

步骤8:参照斜顶杆底座。

1)在“装配”选项卡中,单击“工具”面板中的“参照几何体”图标 ,系统弹出“参考外部装配几何体到激活零件”对话框。

,系统弹出“参考外部装配几何体到激活零件”对话框。

2)选取斜顶杆底座造型;不勾选“记录状态”复选框;单击中键或单击“确定”按钮关闭对话框。

3)缓慢双击“显示”图标 命令,将组件隐藏,结果如图3-457所示。

命令,将组件隐藏,结果如图3-457所示。

图3-457 隐藏组件

步骤9:组合底座安装位。

1)在“造型”选项卡中,单击“操作”面板中的“组合”图标 ,系统弹出“组合模型”对话框。

,系统弹出“组合模型”对话框。

2)选取“减运算” 组合方式;选取顶针板为基体,单击中键完成选取;选取斜顶杆底座为组合体,单击中键完成选取。

组合方式;选取顶针板为基体,单击中键完成选取;选取斜顶杆底座为组合体,单击中键完成选取。

3)单击中键或单击“确定”按钮关闭对话框。

步骤10:完善底座安装槽。

1)在“造型”选项卡中,单击“基础造型”面板中的“六面体”图标 ,系统弹出“六面体形状”对话框。

,系统弹出“六面体形状”对话框。

2)选取“减运算”图标 组合方式;选取“角点”创建方式。

组合方式;选取“角点”创建方式。

3)设置放置点。捕捉边界端点。

4)单击中键或单击“确定”按钮关闭对话框,结果如图3-458所示。

图3-458 六面体绘制结果

步骤11:以同样方法完成另一侧安装槽。

步骤12:简化底座圆角。

1)单击“操作”面板中的“简化”图标 ,系统弹出“简化”对话框。

,系统弹出“简化”对话框。

2)选取图3-459所示的圆角面,单击中键完成选取。

图3-459 选择圆角

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-460所示。

图3-460 简化圆角

步骤13:创建台阶避让位。

1)单击“操作”面板中的“面偏移”图标 ,系统弹出“创建偏移面”对话框。

,系统弹出“创建偏移面”对话框。

2)选取底座台阶的侧面为目标偏移面;设置偏移参数为“-3”。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-461所示。

图3-461 偏移面

步骤14:避让位圆角。

1)单击“操作”面板中的“圆角”图标 ,系统弹出“圆角”对话框。

,系统弹出“圆角”对话框。

2)选择图3-462所示的8条边界,单击中键完成选取;圆角半径设置为“3”,单击中键完成选取。

图3-462 倒圆角

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-463所示。

图3-463 避让位圆角

使用参照和组合造型的方式,完成动模板为斜顶杆让位结构。

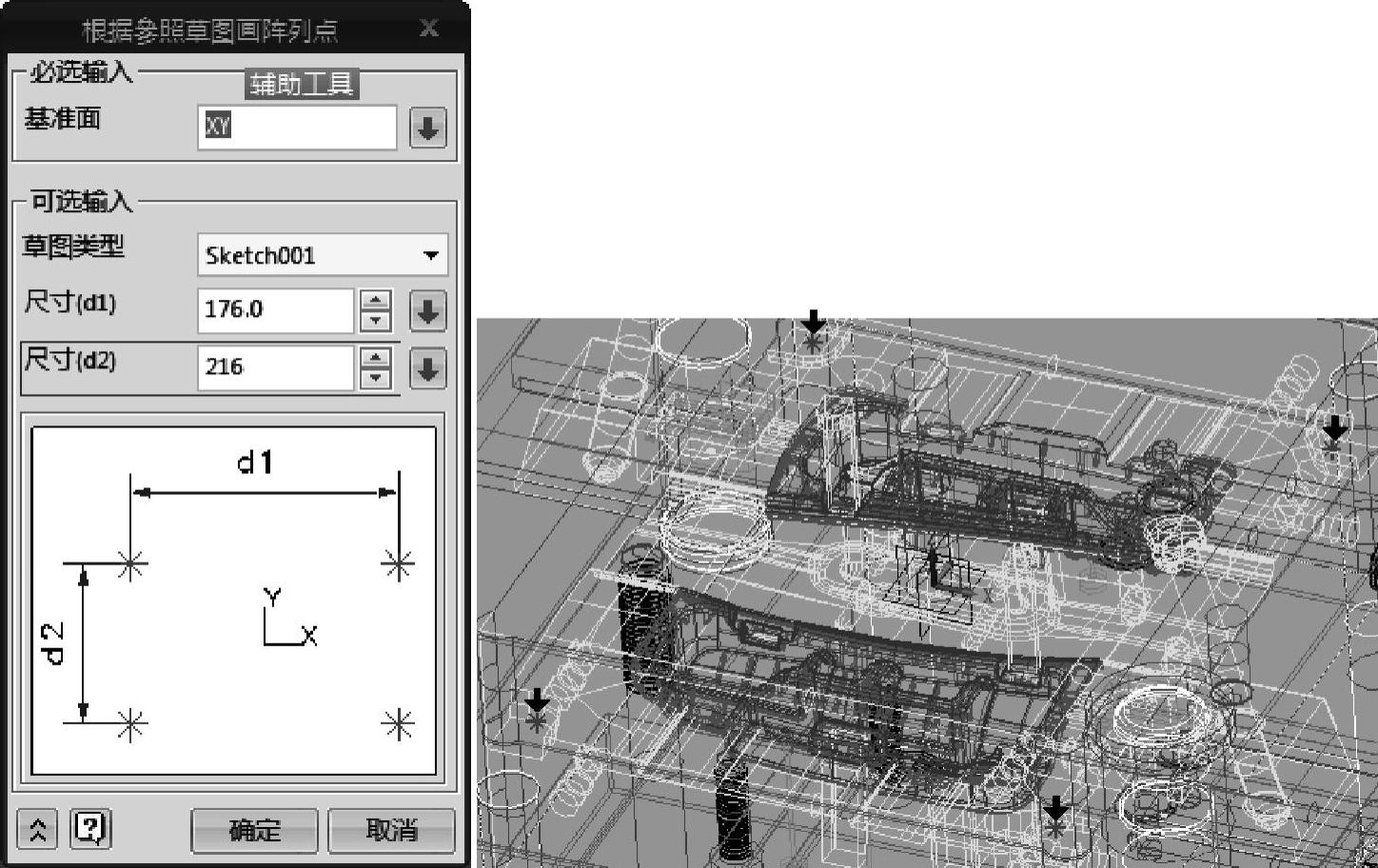

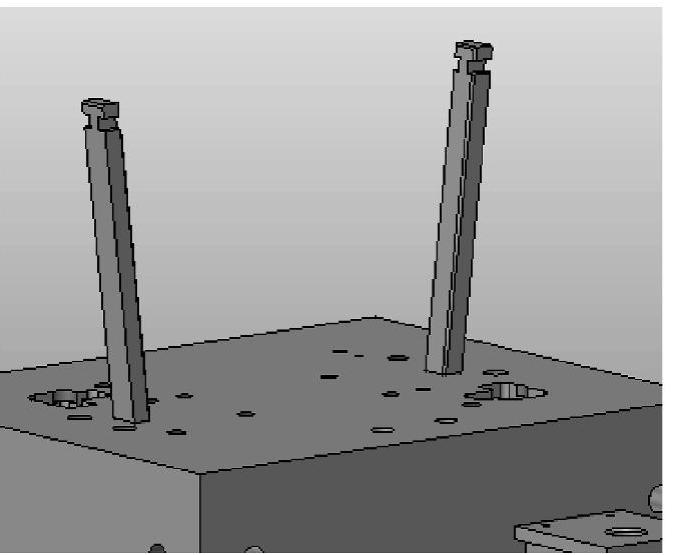

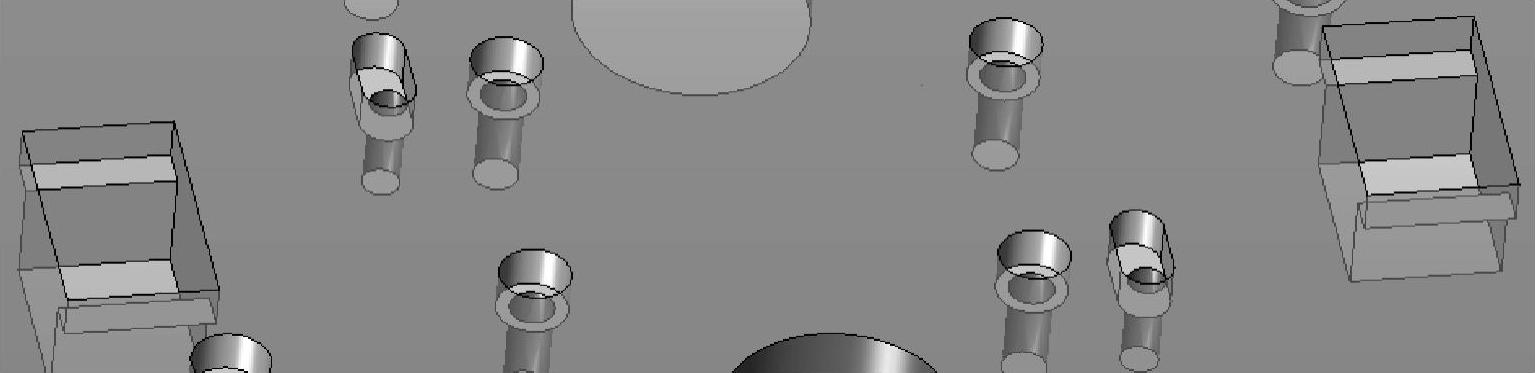

13.支撑柱(图3-464)

步骤1:显示顶针推板。单击“显示实体”图标 ,将顶针推板“PLT_C_7”文件显示。

,将顶针推板“PLT_C_7”文件显示。

步骤2:创建定位草图。

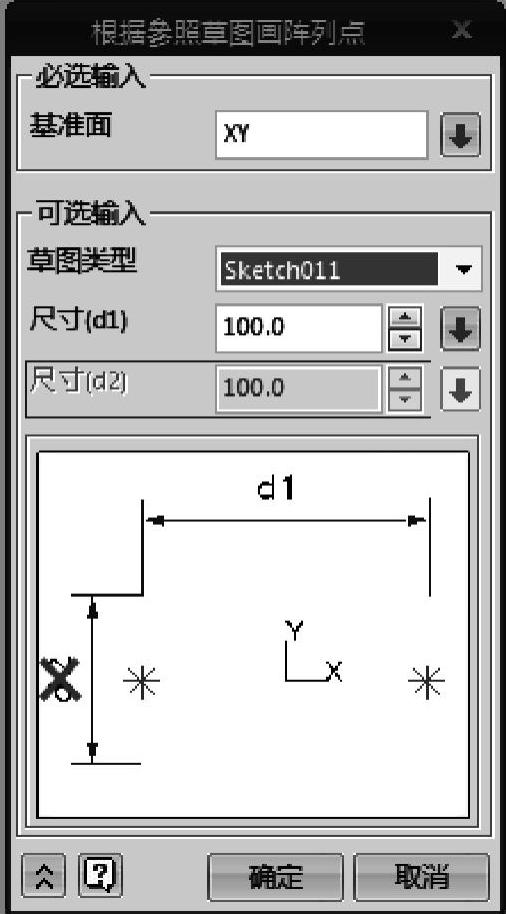

1)在“模具”选项卡中,单击“辅助工具”面板中的“草图”图标 ,系统弹出“根据参照草图画阵列点”对话框。

,系统弹出“根据参照草图画阵列点”对话框。

2)选取XY基准面为放置基准;选取“Sketch011”草图类型;设置“尺寸(d1)”为“100”,如图3-465所示。

3)单击中键或单击“确定”按钮关闭对话框。

图3-464 支撑柱

图3-465 创建定位草图

步骤3:创建支撑柱。

1)在“模具”选项卡中,单击“辅助工具”面板中的“撑头(即支撑柱)”图标 (单击“止动销”图标

(单击“止动销”图标 的下拉菜单指示符

的下拉菜单指示符 ),系统显示“撑头(即支撑柱)”的相关参数。

),系统显示“撑头(即支撑柱)”的相关参数。

2)选取底板;选取底板顶面;选取动模板为终止板,单击中键完成选取;选取顶针板和顶针推板为中间板,单击中键完成选取;选取草绘点;设置支撑柱类型、直径和高度。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-466所示。

图3-466 创建的支撑柱

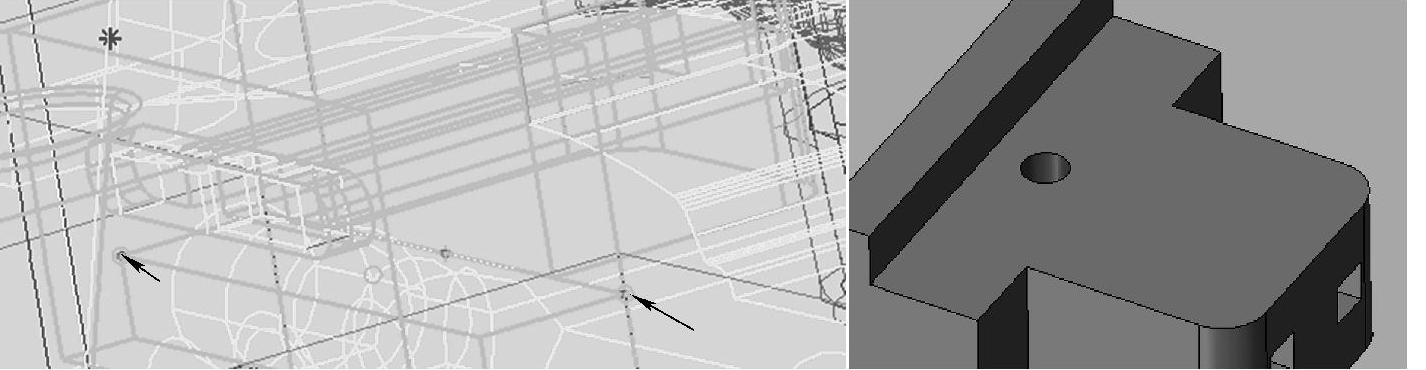

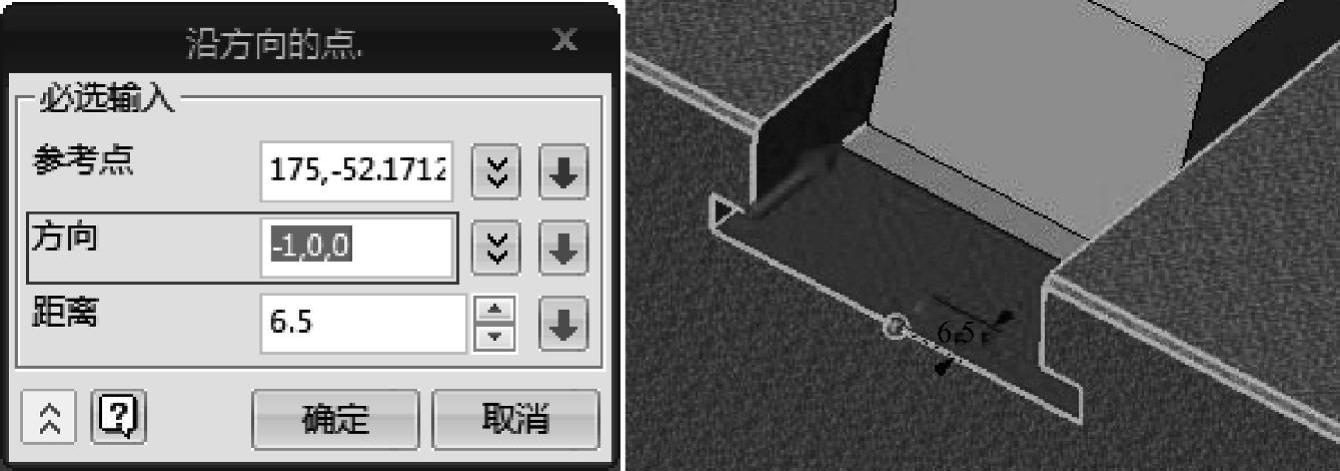

14.定位螺钉(图3-467)

图3-467 定位螺钉

步骤1:创建两个定位点。

1)在“线框”选项卡中,单击“绘图”面板中的“点”图标 ,系统弹出“点”对话框。

,系统弹出“点”对话框。

2)输入点坐标(114.5,-37.1712,-18),按<回车>键;再输入点坐标(114.5,-67.1712,-18),按<回车>键,单击中键完成坐标输入。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-468所示。

图3-468 绘制点

步骤2:创建定位螺钉。

1)在“模具”选项卡中,单击“标准件”面板中的“弹簧柱塞”图标 (单击“螺钉”

(单击“螺钉” 的下拉菜单指示符

的下拉菜单指示符 ),系统显示“定位螺钉”的相关参数。

),系统显示“定位螺钉”的相关参数。

2)选择动模板;选择滑槽底面;定位两个点;设置点位置为“点投影”;修改定位螺钉参数。

3)单击中键或单击“确定”按钮关闭对话框,结果如图3-469所示。

图3-469 创建定位螺钉

4)以同样方式完成另一侧定位螺钉的创建。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。