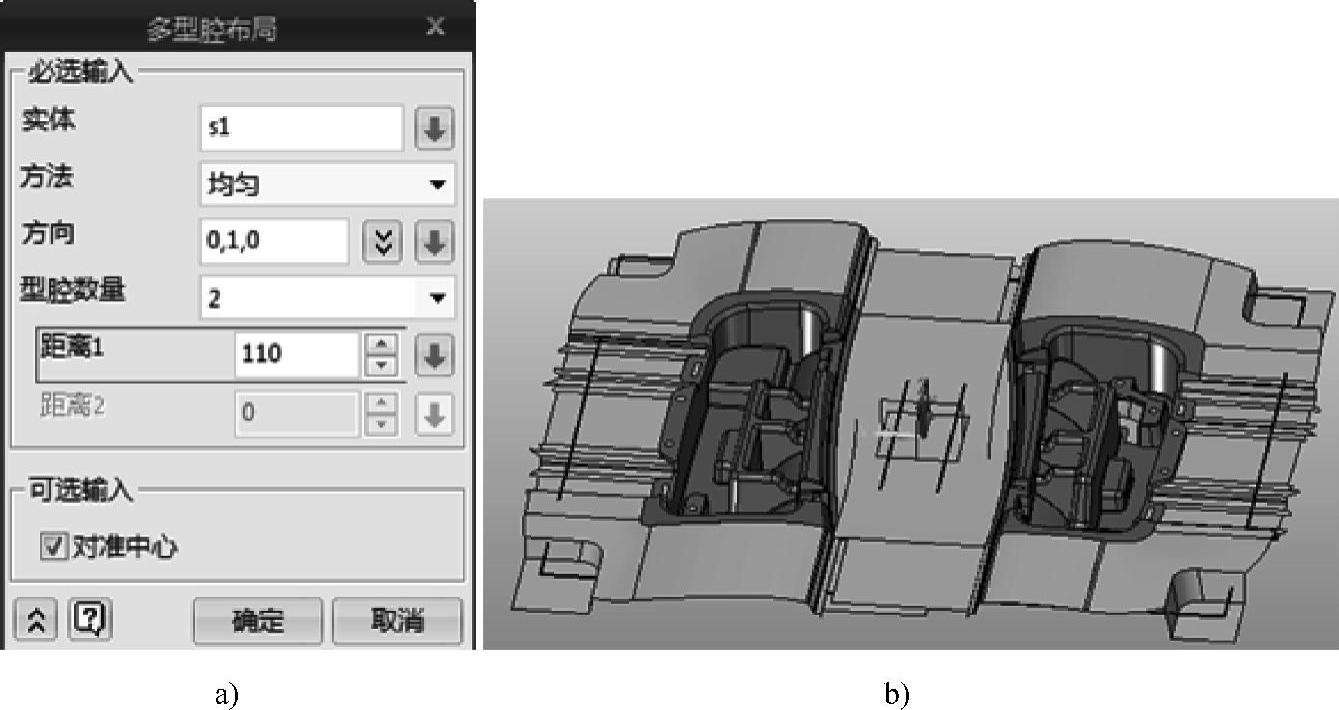

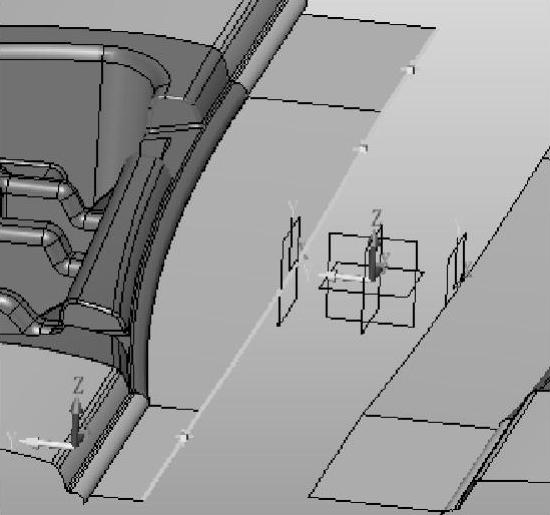

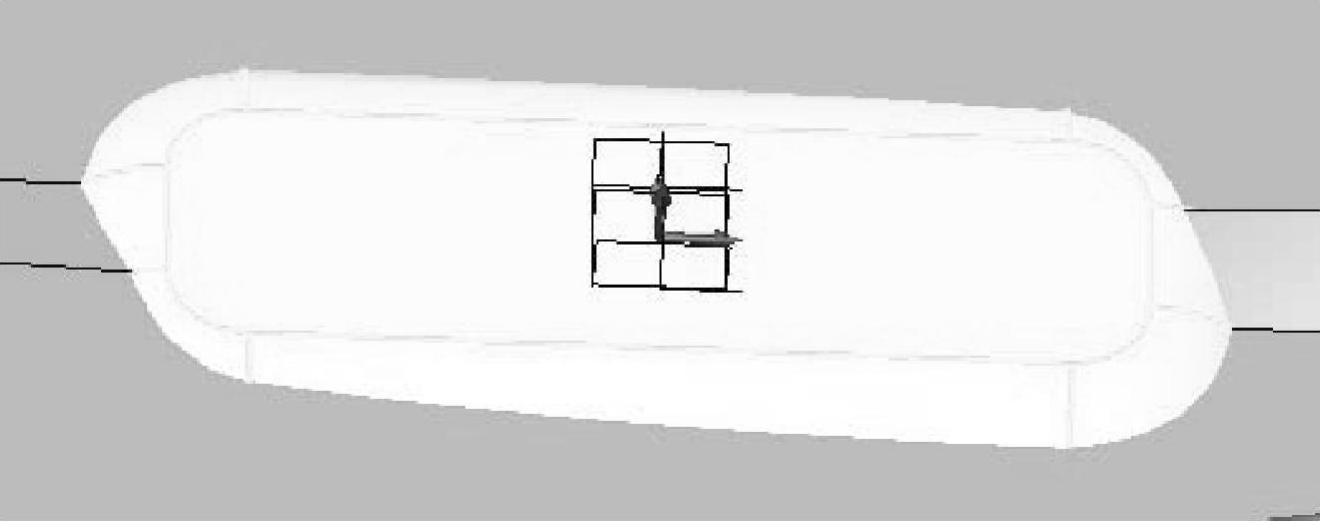

根据零件要求,产品采用一模两穴布局。单击“模具”选项卡→“分型设计”面板中的“布局”图标 。系统激活文件“moldA_Layout”,系统弹出“多型腔布局”对话框如图3-254a所示。选取图形窗口中的组件,单击中键完成选取;默认“均匀”排布方式;在图形窗口右击,选取Y轴为排布参考方向;型腔布局数目即“型腔数量”为“2”,型腔间距即“距离1”为“110”;勾选“对准中心”复选项,使排布后的造型居中放置;单击中键,或单击“确定”按钮关闭对话框,结果如图3-254b所示。

。系统激活文件“moldA_Layout”,系统弹出“多型腔布局”对话框如图3-254a所示。选取图形窗口中的组件,单击中键完成选取;默认“均匀”排布方式;在图形窗口右击,选取Y轴为排布参考方向;型腔布局数目即“型腔数量”为“2”,型腔间距即“距离1”为“110”;勾选“对准中心”复选项,使排布后的造型居中放置;单击中键,或单击“确定”按钮关闭对话框,结果如图3-254b所示。

图3-254 型腔布局

1.合并

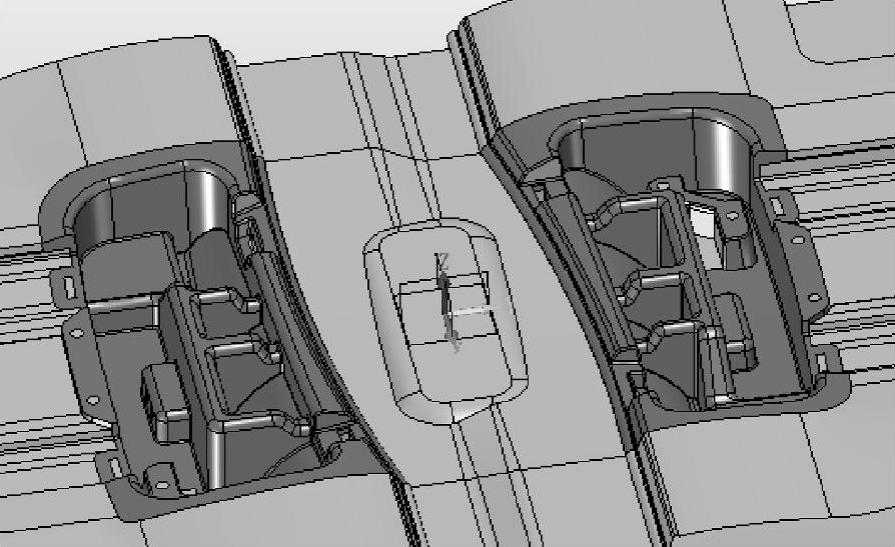

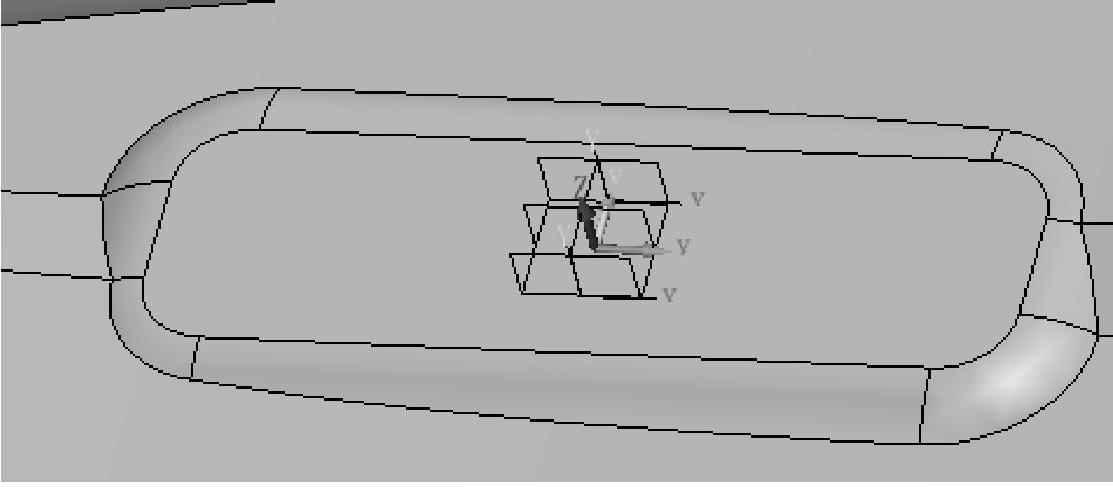

两型腔间的分型面需要编辑,合理过渡。下面完善分型面,合理衔接中间分型面。操作结果如图3-255所示。

图3-255 合并最终效果

步骤1:

1)单击“分型设计”面板中的“合并”图标 ,系统弹出“合并组件到目的组件”对话框,如图3-256所示。

,系统弹出“合并组件到目的组件”对话框,如图3-256所示。

2)框选图形窗口中的所有组件。

3)单击中键,或单击“确定”按钮关闭对话框。

步骤2:创建基准面用于修剪分型面。

1)在图形窗口空白处右击,选择“插入基准面”选项,系统弹出“基准面”对话框,如图3-257所示。

2)选择“XZ面”。

3)设置“偏移”参数为“5”,单击中键完成参数输入,光标自动跳转到下一项。

4)单击中键,或单击“确定”按钮关闭对话框。

图3-256 “合并组件到目的组件”对话框

图3-257 “基准面”对话框

步骤3:用同样方法再创建一个基准面。

1)再次单击中键,重新激活“基准面”对话框。

2)选择“XZ面”。

3)设置“偏移”参数为“-5”,单击中键完成参数输入,光标自动跳转到下一项。

4)单击中键,或单击“确定”按钮关闭对话框,完成另一基准面的创建。

步骤4:修剪分型面。

1)单击“曲面”选项卡→“曲面操作”面板中的“曲面修剪”图标 (单击“曲线修剪”后的下拉菜单指示符

(单击“曲线修剪”后的下拉菜单指示符 ),系统弹出“曲面修剪”对话框。

),系统弹出“曲面修剪”对话框。

2)选取左侧分型面为修剪面(过滤器 设置为“造型”),单击中键完成选取。

设置为“造型”),单击中键完成选取。

3)选取对应侧的基准面为修剪体(过滤器 设置为“基准平面”),单击中键完成选取。

设置为“基准平面”),单击中键完成选取。

4)勾选“保留相反侧”复选框。

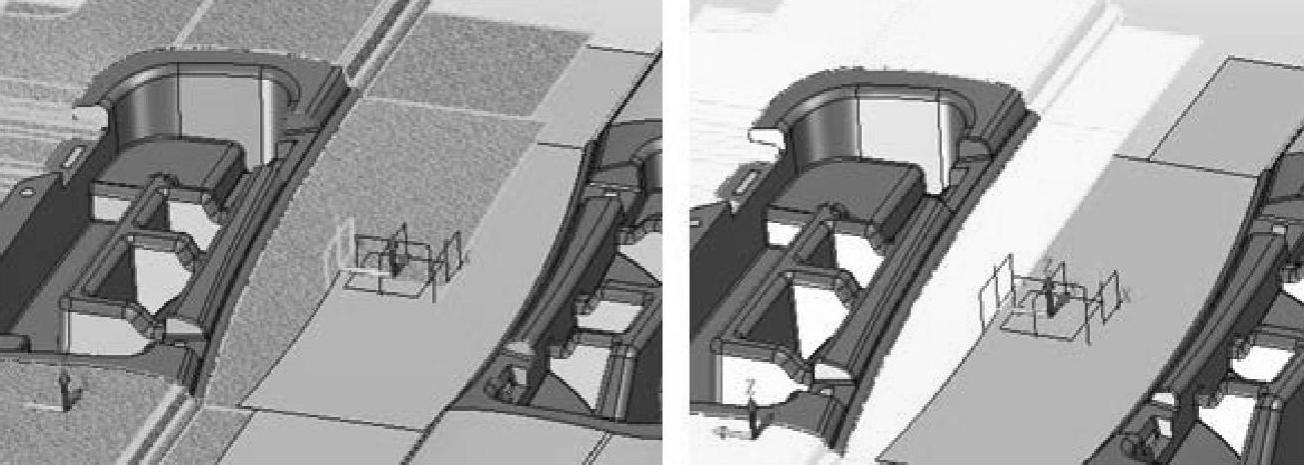

5)单击中键,或单击“确定”按钮关闭对话框,结果如图3-258所示。

图3-258 修剪分型面

步骤5:以同样方法完成右侧分型面的修剪操作。

1)不勾选“保留相反侧”复选框。

2)单击中键,或单击“确定”按钮关闭对话框,结果如图3-259所示。

图3-259 修剪右侧分型面

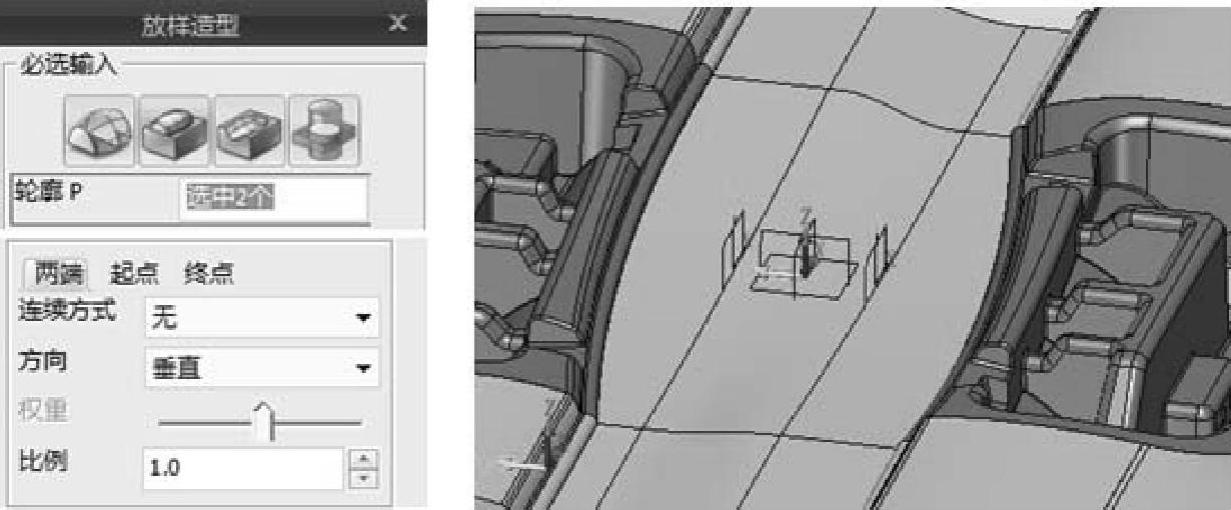

步骤6:创建过渡面。

1)单击“造型”选项卡→“基础造型”面板中的“放样”图标 ,系统弹出“放样”对话框。

,系统弹出“放样”对话框。

2)单击“加运算”组合方式。

3)在图形窗口空白处右击,选择“插入曲线列表”选项。依次选中图3-260中3条边界(如左边选择的边界线),单击中键完成曲线列表的创建。

4)以相同方法完成另一曲线列表的创建,单击中键完成轮廓选取。

图3-260 选择边界

5)更改连续方式,设置为“无”。

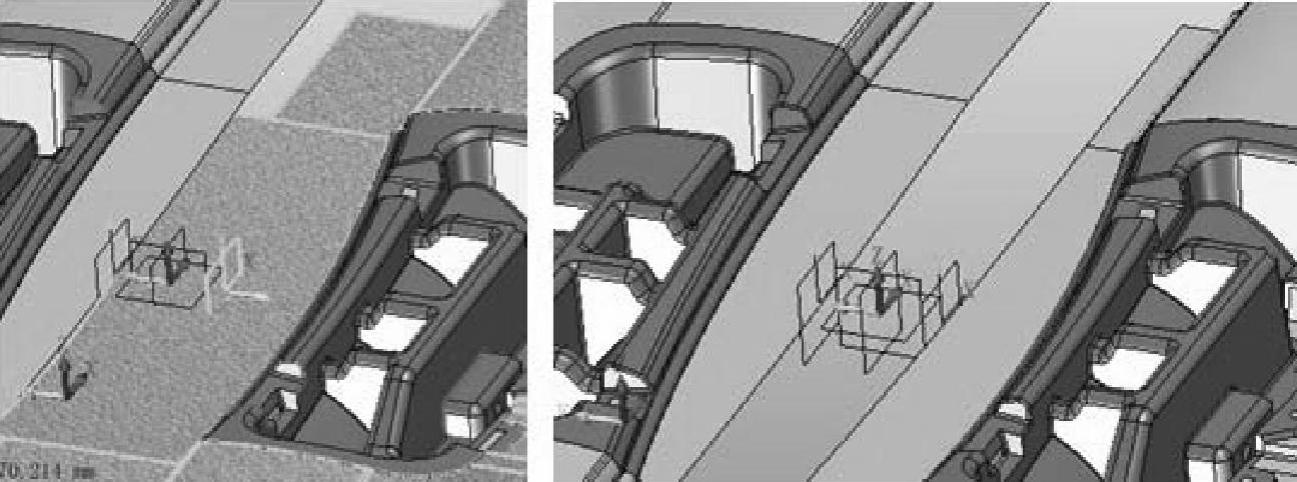

6)单击中键,或单击“确定”按钮关闭对话框,结果如图3-261所示。

图3-261 创建过渡面

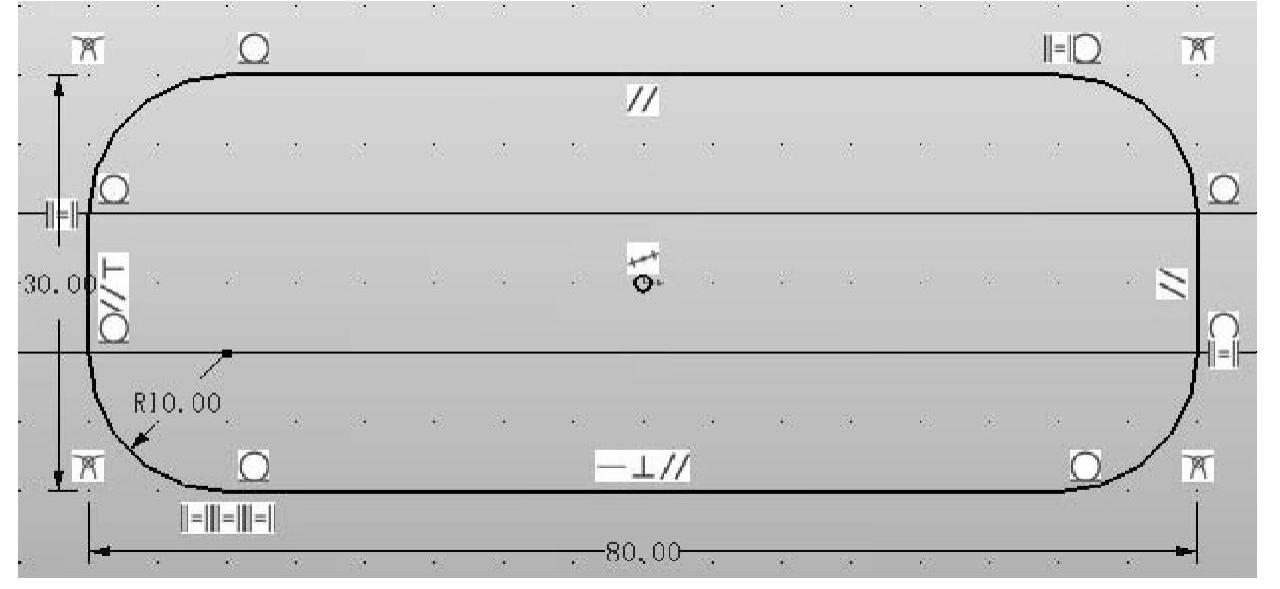

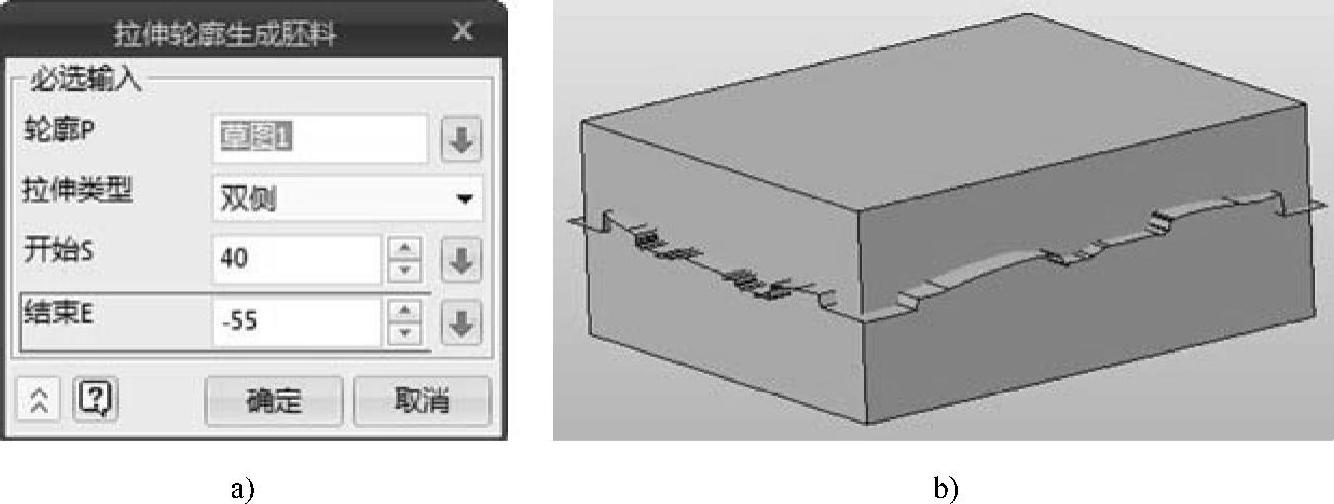

步骤7:创建平面凸台放置浇口套。

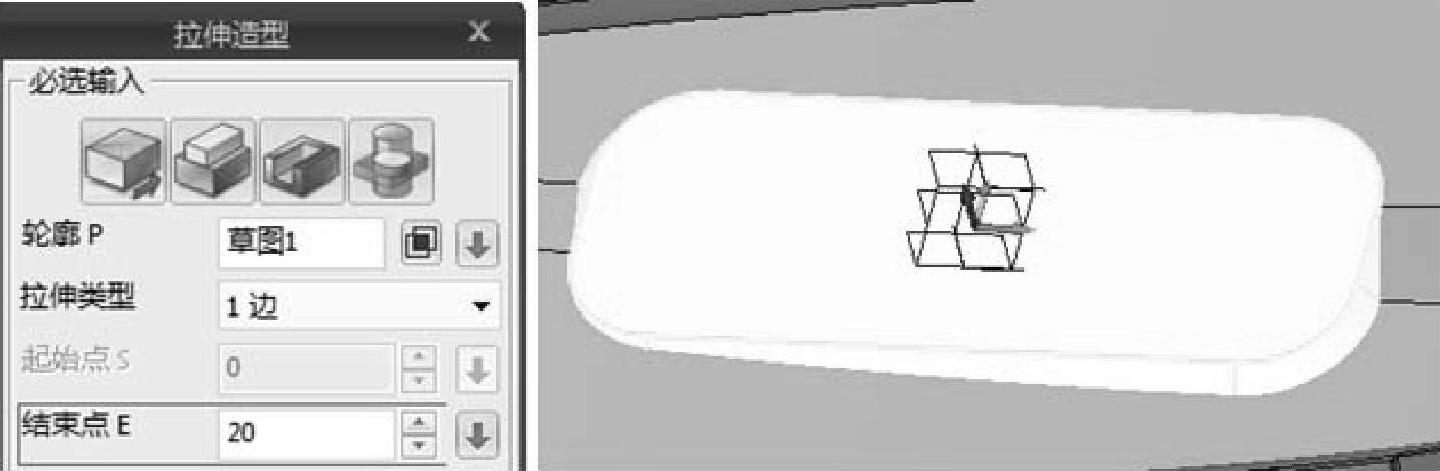

1)单击“造型”选项卡,再单击“基础造型”面板中的“拉伸”图标 ,系统弹出“拉伸”对话框。

,系统弹出“拉伸”对话框。

2)设置“基体”创建方式。(https://www.xing528.com)

3)单击中键,系统弹出“定义草绘平面”对话框。

4)再次单击中键,系统默认进入XY基准平面绘制草图。

5)单击“草图”选项卡→“绘图”面板中的“矩形”图标 ,选取“中心”

,选取“中心” 方式,完成的草图如图3-262所示。

方式,完成的草图如图3-262所示。

图3-262 创建矩形轮廓

6)使用“隐藏/显示尺寸” 隐藏尺寸。右击,选取“退出草图”图标

隐藏尺寸。右击,选取“退出草图”图标 。

。

7)设置脱模角度为“-45”。

8)拉伸方向为“Z负轴”。

9)拉伸数值为“20”。

10)单击中键,或单击“确定”按钮关闭对话框,结果如图3-263所示。

步骤8:创建凸台顶面圆角。

1)单击“操作”面板中的“圆角”图标 ,系统弹出“圆角”对话框。

,系统弹出“圆角”对话框。

2)按住<Shift>键,选取凸台顶面边界,系统自动选取边界链,单击中键完成选取,光标跳转到下一项。

3)圆角半径为“10”,单击中键完成参数输入,光标跳转到下一项。

4)单击中键,或单击“确定”按钮关闭对话框,结果如图3-264所示。

图3-263 创建拉伸

图3-264 添加圆角

步骤9:组合分型面。

1)单击“操作”面板中的“组合”图标 ,系统弹出“组合”对话框。

,系统弹出“组合”对话框。

2)单击“加运算” 组合方式。

组合方式。

3)选取分型面造型为基体,单击中键完成选取。

4)选取凸台造型为组合体,单击中键完成选取。

5)单击中键,或单击“确定”按钮关闭对话框,结果如图3-265所示。

图3-265 组合分型面

对其余棱边倒圆角,最终完成分型面的创建,结果如图3-266所示。

图3-266 凸台底边倒圆角

2.拆模

通过创建的分型面对模具工件进行拆分,从而创建模仁镶件零件。

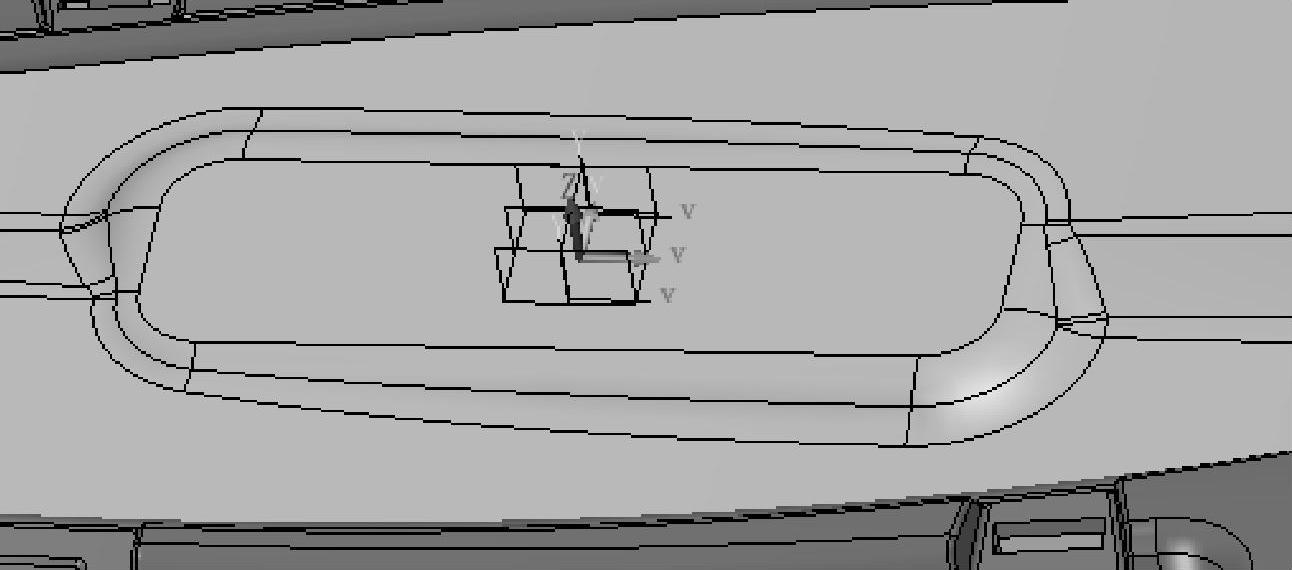

步骤1:创建工件。

1)单击“模具”选项卡→“分型设计”面板中的“工件”图标 ,系统弹出“创建工件”对话框。

,系统弹出“创建工件”对话框。

2)单击中键,系统弹出“定义草绘平面”对话框。

3)再次单击中键,系统默认进入XY基准平面绘制草图。在坐标原点绘制一个宽高为200mm×240mm的矩形。右击选取“退出草图”图标 。

。

4)设置工件参数,如图3-267a所示。

5)单击中键,或单击“确定”按钮关闭对话框,结果如图3-267b所示。

图3-267 创建工件

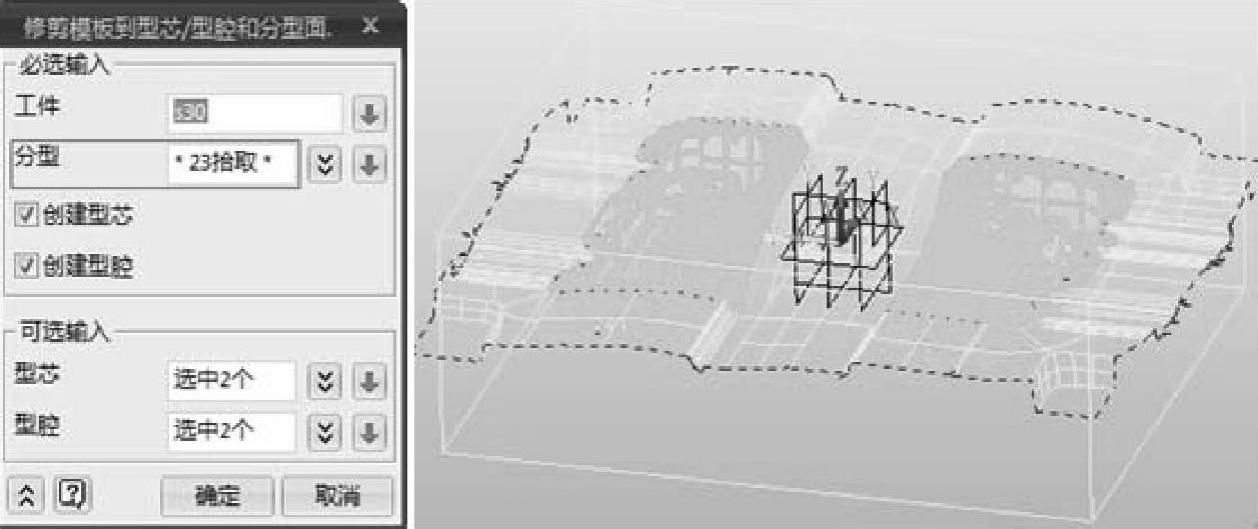

步骤2:修剪并提取型芯型腔。

1)单击“分型设计”面板中的“修剪”图标 ,系统弹出“修剪模板到型芯/型腔和分型面”对话框。

,系统弹出“修剪模板到型芯/型腔和分型面”对话框。

2)选取上步创建的工件。

3)按住左键并拖动鼠标,框选图形窗口中所有的分型面,单击中键完成选取,如图3-268所示。

4)单击中键,或单击“确定”按钮关闭对话框。

5)系统提示成功并自动激活“moldA_Combine”文件,如图3-269所示。

图3-268 选择工件与分型面

图3-269 激活对话框

步骤3:保存所有文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。