在众多快速成型(以下简称RP)工艺中,具有代表性的工艺有立体光刻(SL,Stereo-lithography)、分层实体制造(LOM,Laminated Object Manufacturing)、选择性激光烧结(SLS,Selective Laser Sintering)、熔融沉积制造(FDM,Fused Deposition Modeling)。针对手板制作和快速成型制作的实际需求,下面主要针对FDM工艺的原理、特点、实际应用和成型材料进行介绍和讲解。

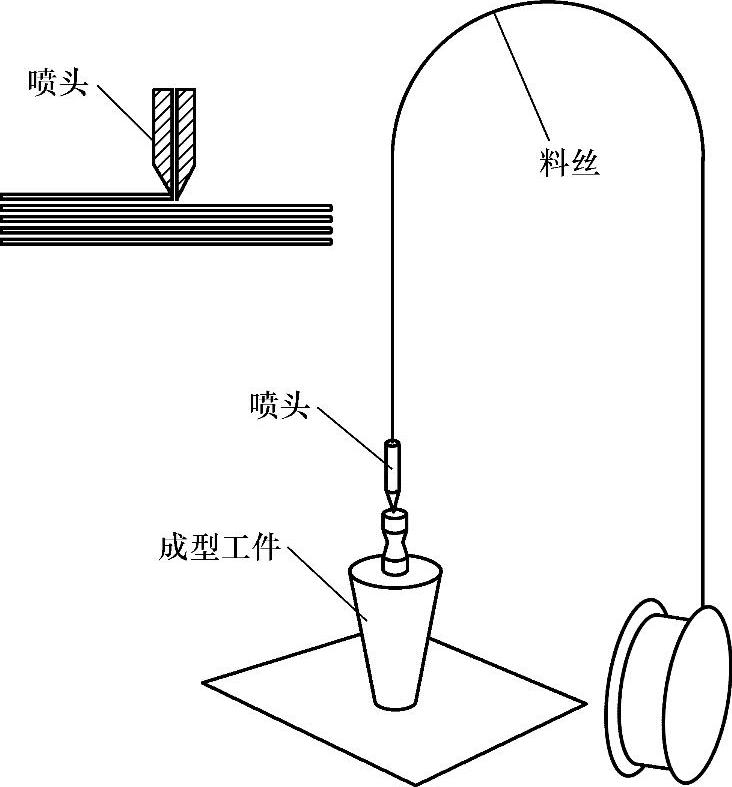

熔融沉积制造(FDM)工艺是利用热塑性材料的热熔性、粘结性,在计算机控制下层层堆积成型。图2-4所示为FDM工艺原理示意图,材料先抽成丝状,通过送丝机构送进喷头,在喷头内被加热融化,喷头沿零件截面轮廓和填充轨迹运动,同时将融化的材料挤出,材料迅速固化,并与周围的材料粘结,层层堆积成型。该工艺不用激光,因此使用、维护简单,成本较低。用ABS工程塑料制造的原型因具有较高强度,所以在产品设计、测试与评估等方面得到广泛应用。由于以FDM工艺为代表的熔融材料堆积成型工艺具有一些显著优点,该工艺的发展极为迅速。

图2-4 FDM工艺原理示意图

该工艺的特点有:

1.成型材料广泛

由于FDM工艺的喷嘴直径一般为0.1~1mm,所以一般的热塑性材料(如塑料、蜡、尼龙、橡胶等)作适当改性后,都可用于熔融挤压快速成型工艺。同一种材料可以作出不同的颜色,用于制造彩色零件。该工艺也可以堆积复合材料零件,如把低熔点的蜡或塑料熔融时与高熔点的金属粉末、陶瓷粉末、玻璃纤维、碳纤维等混合作为多相成型材料。可成型材料的广泛性是导致熔融挤压快速成型技术快速发展的根本原因,因为它最大限度地满足了使用者对可成型材料多样性的要求。(https://www.xing528.com)

2.成型设备简单、成本低

FDM工艺是靠材料熔融实现连接成形的,不像SL、LOM、SLS等工艺是靠激光作用进行成型的。FDM工艺因没有激光器及其电源,故大大简化了设备,使之成本降低。熔融挤压快速成型设备运行、维护也相对容易,工作可靠。

3.成型过程对环境无污染

FDM工艺所用的材料一般为无毒、无味的热塑性材料,因此对周围环境不会造成污染。设备运行时的噪声也很小。

4.容易向两极发展,制成桌面化和工业化快速成型系统

桌面制造系统是快速成型领域产品开发的一个热点,快速成型系统作为CAD系统三维图形输出的外设而广泛被人们接受。由于是在办公室环境中使用,因此要求桌面制造系统体积小,操作、维护简单,噪声、污染少,且成型的速度快,精度要求可适当降低。根据以上分析,熔融挤压快速成型系统恰好能满足这些要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。