1.检视法

1)表面硬度是否达标。配件表面硬度都有规定的要求,在征得厂家同意后,可用钢锯条的断茬去试划(注意试划时不要划伤工作面)。划时打滑无划痕的,说明硬度高;划后稍有浅痕的说明硬度较高;划后有明显划痕的说明硬度低。

2)结合部位是否平整。零配件在搬运、存放过程中,由于振动、磕碰,常会在结合部位产生毛刺、压痕、破损,影响零件使用,选购和检验时要特别注意。

3)几何尺寸有无变形。有些零件因制造、运输、存放不当,易产生变形。检查时,可将轴类零件沿玻璃板滚动一圈,看零件与玻璃板贴合处有无漏光来判断是否弯曲。选购离合器从动盘钢片或摩擦片时,可将钢片、摩擦片举在眼前,观察其是否翘曲。选购油封时,带骨架的油封端面应呈正圆形,能与平板玻璃贴合无翘曲;无骨架油封外缘应端正,用手握使其变形,松手后应能恢复原状。选购各类衬垫时,也应注意检查其几何尺寸及形状。

4)总成部件有无缺件。正规的总成部件必须齐全完好,才能保证顺利装配和正常运行。一些总成件上的个别小零件若漏装,将使总成部件无法工作,甚至报废。

5)转动部件是否灵活。在检验机油泵等转动部件时,用手转动泵轴,应感到灵活无卡滞。检验滚动轴承时,一手支撑轴承内环,另一手打转外环,外环应能快速自如转动,然后逐渐停转。若转动零件发卡、转动不灵,说明内部锈蚀或产生变形。

6)装配记号是否清晰。为保证配合件的装配关系符合技术要求,有一些零件,如正时齿轮表面均刻有装配记号。若无记号或记号模糊无法辨认,将给装配带来很大的困难,甚至装错。

7)接合零件有无松动。由两个或两个以上的零件组合成的配件,零件之间是通过压装、胶接或焊接的,它们之间不允许有松动现象。如油泵柱塞与调节臂是通过压装组合的;离合器从动毂与钢片是铆接结合的;摩擦片与钢片是铆接或胶接的;纸质滤清器滤芯骨架与滤纸是胶接而成的;电器设备是焊接而成的。检验时,若发现松动应予以调换。

8)配合表面有无磨损。若配合零件表面有磨损痕迹,或涂漆配件拨开表面油漆后发现旧漆,则多为旧件翻新。当表面磨损、烧蚀,橡胶材料变质时在目测看不清楚的情况下,可借助放大镜观察。

2.敲击法

判定部分壳体和盘形零件有无裂纹、用铆钉连接的零件有无松动以及轴承合金与钢片的结合是否良好时,可用小锤轻轻敲击并听其声音。如发出清脆的金属声音,说明零件状况良好;如果发出的声音沙哑,可以判定零件有裂纹、松动或结合不良。

浸油锤击是一种探测零件隐蔽裂纹最简便的方法。检查时,先将零件浸入煤油或柴油中片刻,取出后将表面擦干,撒上一层白粉(滑石粉或石灰),然后用小锤轻轻敲击零件的非工作面。如果零件有裂纹,通过振动会使浸入裂纹的油渍溅出,裂纹处的白粉呈现黄色油迹,便可看出裂纹所在。

3.比较法

用标准零件与被检零件做比较,从中鉴别被检零件的技术状况。如气门弹簧、离合器弹簧、制动主缸弹簧和轮缸弹簧等,可以用被检弹簧与同型号的标准弹簧(最好用纯正部品,即正厂件)比较长短,即可判断被检弹簧是否符合要求。

4.测量法

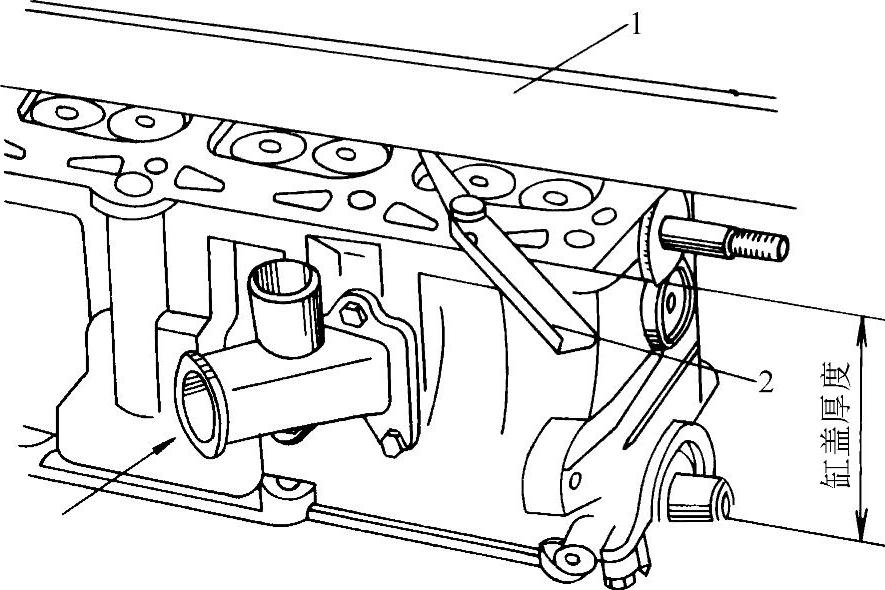

1)检查结合平面的翘曲。采取平板或钢直尺作基准,将其放置在工作面上,然后用塞尺测量被测件与基准面之间的间隙。检查时应按照纵向、横向、斜向等各方向测量,以确定变形量,如图1-1所示。

图1-1 检验平面翘曲

1—钢直尺 2—塞尺(https://www.xing528.com)

2)检查轴类零件

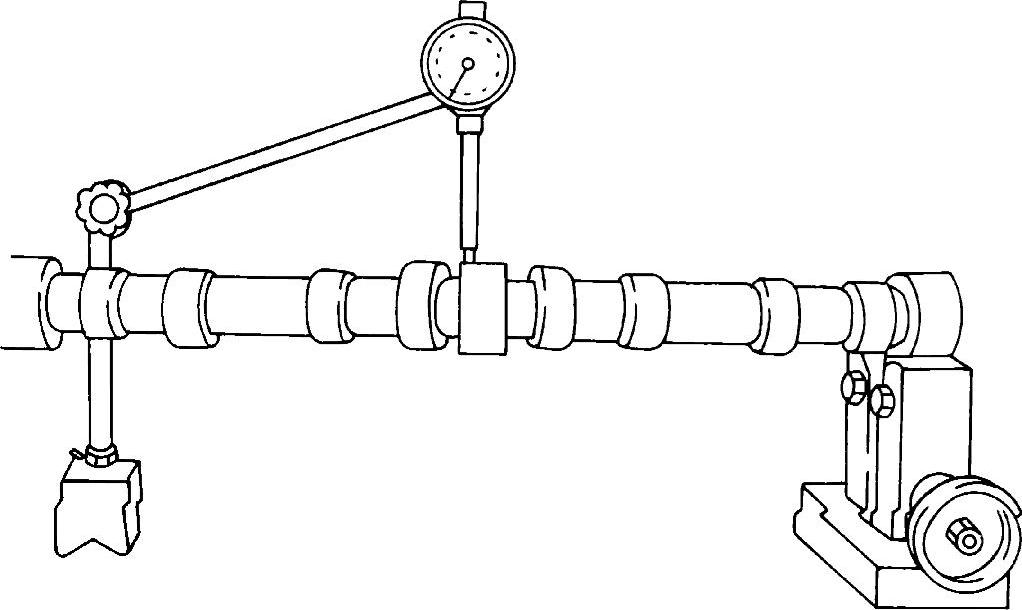

①检查弯曲。将轴两端用V形架水平支承,用百分表触针抵在中间轴颈上,转动轴一周,表针摆差的最大值反映了轴弯曲程度(摆差的1/2即为实际弯曲度),如图1-2所示。

图1-2 检查轴类零件的弯曲度

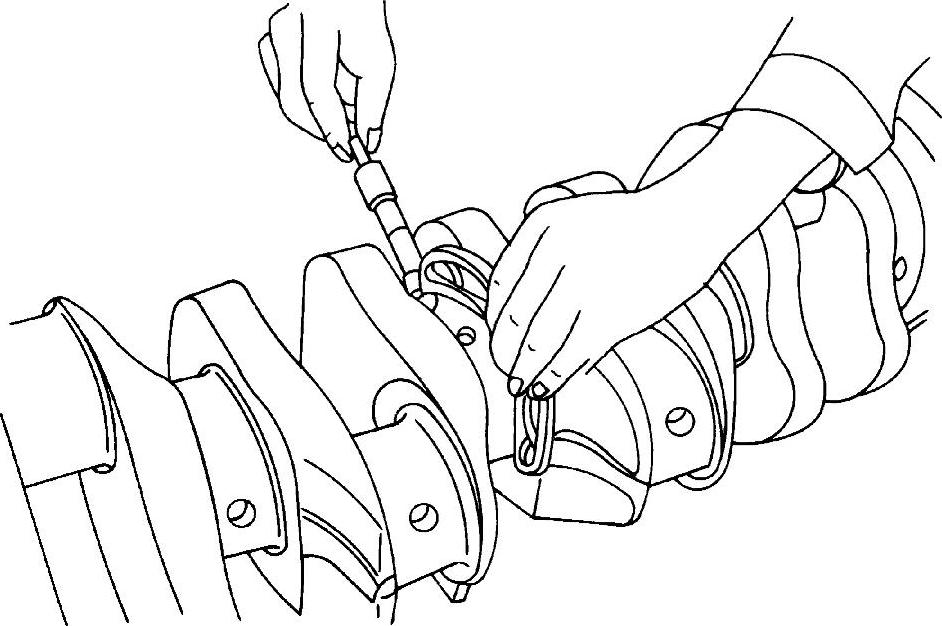

②测量曲轴轴颈尺寸的误差,如图1-3所示。一般用外径千分尺测量,除测量外径,还需测量其圆度和圆柱度。测量时,先在轴颈油孔两侧测量,然后转90°再测量。轴颈同一横断面上差数最大值的1/2为圆度误差。轴颈不同纵断面上差数最大值的1/2为圆柱度误差。

图1-3 测量曲轴轴颈尺寸

3)检验滚动轴承

①检验轴向间隙:如图1-4所示,将轴承外座圈放置在两垫块上,并使内座圈悬空,再在内座圈上放一块小平板,将百分表触针抵在平板的中央,然后上下推动内座圈,百分表指示的最大值与最小值之差,即是它的轴向间隙。轴向间隙的最大允许值为0.20~0.25mm。

图1-4 测量轴承轴向间隙

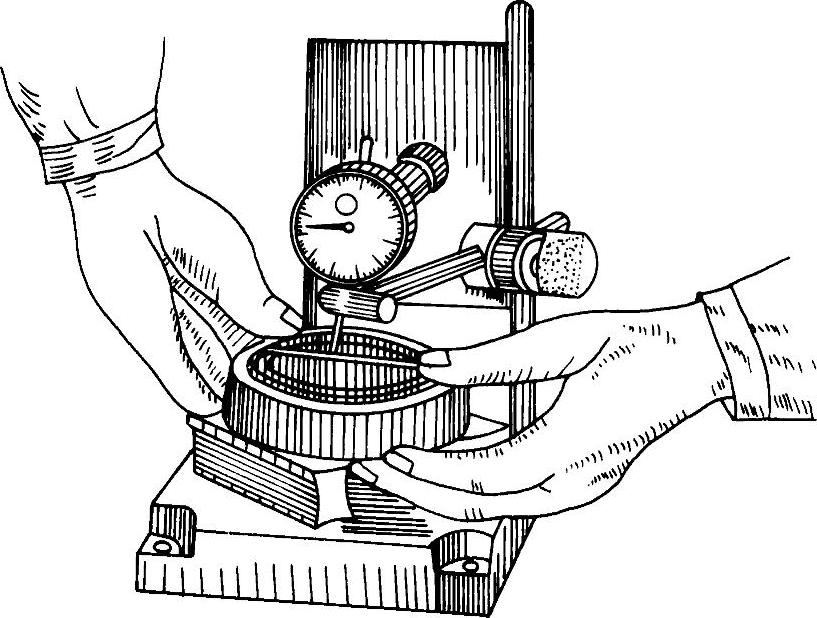

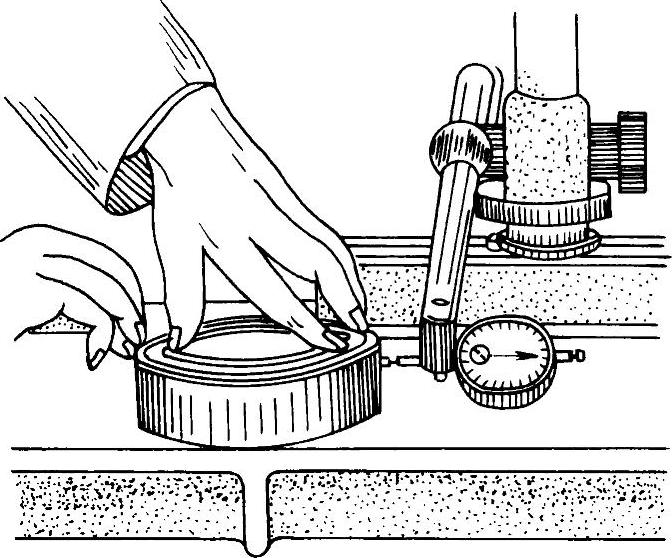

②检验径向间隙:如图1-5所示,将轴承放在一个平面上,使百分表的触针抵住轴承外座圈,然后一手压紧轴承内圈,另一手往复推动轴承外圈,表针所摆动的数字即为轴承径向间隙。径向间隙的最大允许值为0.10~0.15mm。

图1-5 测量轴承径向间隙

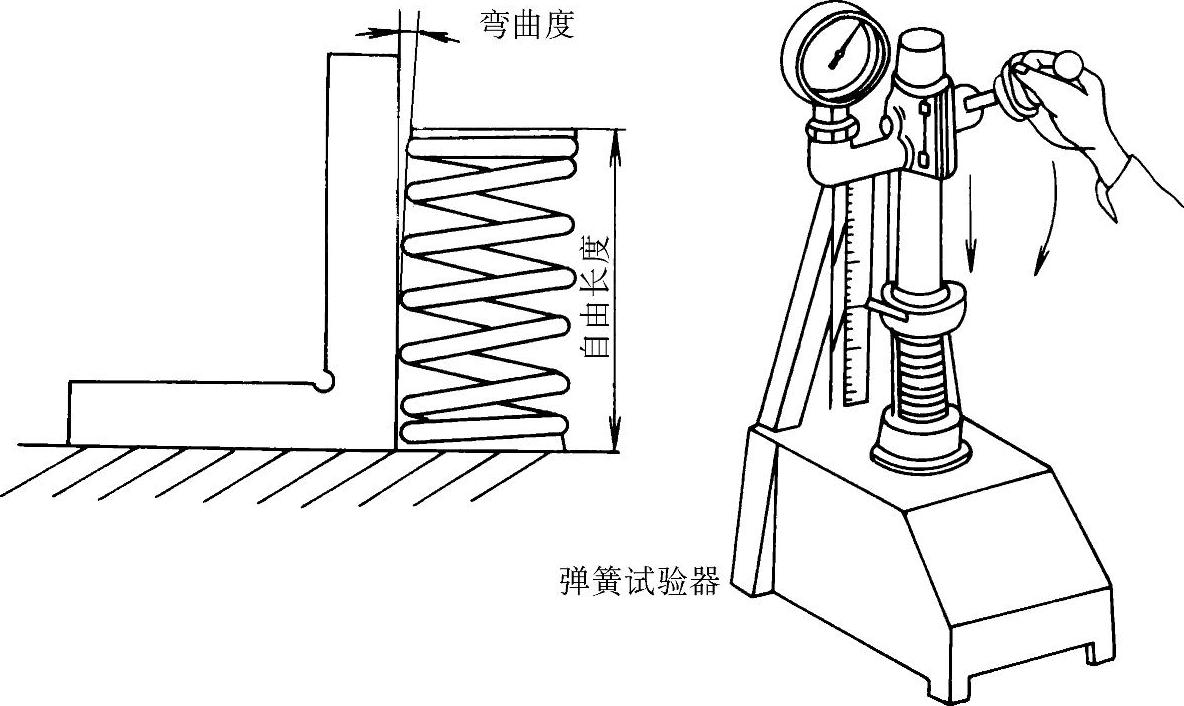

4)检验螺旋弹簧

汽车上应用的压缩弹簧有气门弹簧、离合器弹簧、制动主缸弹簧和轮缸弹簧等;拉伸弹簧有制动蹄片回位弹簧等。弹簧的自由长度可用钢直尺或游标卡尺测量;弹力的大小可用弹簧试验器检测;弹簧的歪斜可用直角尺检查,如图1-6所示,歪斜不得超过2°。

图1-6 检查弹簧状态

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。