控制图也称为管制图,是美国的休哈特(W.A.Shewhart)博士创建的,他在1924 年提出了过程控制理论以及监控过程的工具(控制图),其最主要的贡献是改善了管制过程中对变异的统计方法。在生产的过程中,变异是正常的现象,其中由系统因素(经常性问题)引起的变异虽然无法避免,但是由非系统(偶发性问题)原因引起的变异大都是人为的或人力可以控制的。在日常的生产里,产品虽然是在正常的情况下生产,但其产品仍会随机地上下波动。有些操作人员靠经验、直觉来进行判断处理,但当直觉不可靠时,就可能产生严重后果。利用控制图,可以使控制方法科学化,并有利于研究过程的变异,以便及时采取措施。

控制图是用于分析和判断工序是否处于控制状态所使用的一种画有控制界限的图。控制图通过图形的方法显示生产过程随时间变化的质量波动,并分析判断质量波动究竟是偶然原因引起的还是系统原因引起的,从而提示操作者是否应及时采取相应的措施,消除异常因素的影响,保持工序的稳定状态而进行动态控制的统计方法。控制图可以说是发现系统质量波动的利器。

控制图的基本功能是掌握工序质量的变化情况,随着生产的进行,定期从某一工序中抽取样本,并在控制图上描点,对生产过程不断监控,当观察到点有越出控制界限外(包括落在控制界限上)或点在控制界限内的排列有缺陷时,就说明该工序有异常因素存在,应该在将要造成生产出的产品出现不合格品之前就及时采取措施,加以消除,并保证该异常因素不会再出现,这样就起到了预防的作用。如此逐个除去异常因素,最终可以达到只存在偶然因素而没有异常因素的状态,这样的工序就是一个稳定的工序。

1.控制图的主要用途

分析质量形成过程的状态,看工序或质量形成过程是否稳定。如不稳定,应该认真找出其产生的原因,采取措施,控制好会导致质量波动的因素,使工序或过程达到稳定,预防不良品的产生,等等。

2.质量波动及其原因分析

印刷品尤其是平版印刷品的质量波动频繁且原因众多,所以在分析时应遵循以下的规律。

(1)质量特性值的波动性

同一个操作人员在同一台设备上用同一批原材料所生产出来的同一种零件,其质量特性值不会完全一样。这就是常说的产品质量特性值存在着波动(或称分散、差异)的现象。这种现象反映了产品的质量具有“波动性”这个特点。

(2)引起质量波动的4M1E(人、机、料、法、环)

人机料法环是影响产品质量的五个主要因素的简称。

①人,指制造产品的人员,包括选人、用人、育人、留人。

②机,指制造产品所用的设备。

③料,指与制造产品有关的所有材料。

④法,指制造产品所使用的方法,包括技术手段、工艺水平、企业文化、行事原则、标准规范、制度流程。

⑤环,指产品制造过程中所处的环境,主要包括良好的工作环境、整洁的作业现场、融洽的团队氛围。

(3)偶然性原因和系统性原因

偶然性原因是指不可避免的原因,也可以说是属于正常原因。如原材料性能,成分的微小差异,设备的轻微振动,润滑油和冷却液及周围环境的微小变化,工艺系统的弹性变形,作业人员操作中的微小变化,测试手段的微小误差,检查员读数值的微小差异,等等。通常,这类影响因素很多,其大小和作用方向多变,也难以精确界定。它们对质量特性值波动的影响较小,这些众多的微小因素的综合作用通常会使质量特性值的波动呈现典型的正态分布规律。

系统性原因是指在生产过程正常时不存在,并且正常作业时对产品质量不会产生影响,但是一旦在生产过程中存在就必然使产品质量发生显著变化的影响因素。这类因素常见的如作业人员违反操作规程或因过度疲劳而出现误操作;设备振动过大,定位基准变动;电机运转异常,润滑油不符合要求;原材料规格不符,材质不对;设计不当,操作规程有重大缺点;使用未经检定过的测量工具,测试错误,测量读数值出现偏向等。通常,这类影响因素较少,作用较明显,因而容易被识别出来,其大小和作用方向在一定的时间和范围内表现为一定的、周期性或趋势性的有规律的变化。

3.控制图的种类

控制图的基本形式如图3-17所示。

从图3-17可知,控制图有两个坐标。纵坐标表示质量特性值,横坐标表示样本序号或时间。

控制图一般都有三条横向线条:两条虚线,一条实线。上、下两条虚线称为上、下控制界限,分别用符号UCL和LCL表示。中间的实线称为中心线,用符号CL表示。上、下控制界限的值为中心线±3倍标准差。在生产过程中,定期抽取样本,测量各样本的质量特性值,并将测得的数据经统计计算绘制到图上,根据这些点是否超出控制界限以及点排列有无出现异常状况来判断生产过程是否处于稳定状态。

图3-17 控制图示意

但应该注意的是,在实际生产过程中,某些企业把合格与否的标准值作为控制图的控制界限,这种做法并不对。这是因为标准值才是用来区分产品是否合格的标准,而控制图的控制界限的作用则是用来区分偶然波动与异常波动,也即区分偶然因素与异常因素这两类因素的,这二者不应该混为一谈。利用标准值界限显示产品质量是否合格的图在作业现场可以使用,但不能作为控制图来使用。

具体的控制图因其使用的统计参数种类和用途不同而划分为不同的控制图。

(1)计量值控制图和计数值控制图(https://www.xing528.com)

按统计量分类,可以分为计量值控制图和计数值控制图。对于所有确定的控制工序,质量指标应该能够定量测量,这样才能够采用计量值控制图;如果只有定性的描述而不能够定量描述,那就只能使用计数值控制图。且使用控制图时,要求所控制的生产过程必须具有重复性,即具有统计规律,对于只有一次性或仅有少数几次重复的过程则难以应用控制图进行控制。

(2)分析用控制图和管理用控制图

按用途可将控制图分为分析用控制图和管理用控制图。分析用控制图主要用于调查工序过程是否处于统计控制状态,一般应取20~25组样本数据。管理用控制图主要用来管理工序,使之经常保持在统计控制状态下。

当根据分析用控制图判明生产过程已处于控制状态时,一般都是把分析用控制图的控制界限延长作为管理用控制图的控制界限。管理用控制图的控制界限一般用点画线画出。

在产品生产过程中,定期地从过程中抽取一组样本,计算出统计量,并在控制图上画点,然后,以管理用控制图的控制界限为基准,跟踪观察点有无超出控制界限或有无排列异常的情况,这就是进行工序管理。一旦有点越出界限或是点虽未越出界限但排列有缺陷,说明工序存在异常,因此应当查明工序发生异常的原因,采取有效措施予以消除,并将措施标准化,纳入工作标准,使该异常因素不再重现。只要这样做下去,工序就会始终保持控制状态,真正发挥了控制图的过程管理作用。

4.控制图的观察

对控制图的观察是指工序生产过程中的质量特性等数据在设计好的控制图上标点后取得工序质量状态信息,以便及时发现异常,采用有效的措施,使工序处于质量受控状态的质量控制活动。

(1)工序稳定状态的判断

工序在稳定的判断条件有两点:一是点(折线的转折点)必须在控制界限之内;二是在控制界限内,点排列无缺陷,或者说点无异常排列。

(2)工序不稳定状态的判断

当出现点超出控制界限(包括在界限上)或者点在警戒区内时,就可以判断工序不稳定。

5.控制图的异常分析

一般来说,控制图上的点反映出过程受控的稳定程度。当过程处于受控状态时,这些点就会随机分散在中心线两侧附近,面接近上下控制界限的点较少。

如果点未越出控制界限,且在控制界限内排列没有缺陷,则可认为过程基本上处于受控状态。

那么,怎样分析控制界限内的点排列有缺陷,即过程中发生了异常变化呢?一般有如下几种情形。

(1)有链

在控制图上,界限内的点连续出现构成了一个链。

(2)点

在控制界限附近出现点,是指点在±2倍标准偏差至±3倍标准偏差范围内出现的意思。

(3)倾向

倾向是指点连续上升和下降的状态。当连续有7个以上的点上升或下降时,应当判定此生产过程发生了异常。

(4)周期

周期性变动比较复杂,主要现象有阶梯状周期变动、波浪状周期变动、大波中含小波的周期变动和大中小波合成的周期变动。

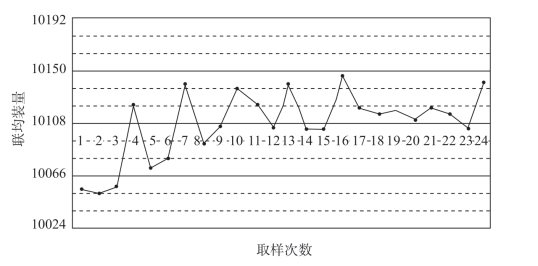

如果在控制图上发现上述异常状态,那就要立即调查产生异常的原因,以便采取纠正措施,使过程转为受控状态。这是质量管理中应用控制图的主要目的,图3-18为均值控制图实例。

图3-18 均值控制图实例

控制图还可以应用于印刷过程中的纸张伸缩性的变化情形、油墨黏度的变化情形、水斗液pH值的变化情形等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。