丰田所开创的物流管理方式即世界闻名的“Just In Time”理论(在需要时间内提供需要数量的所需物品)是在科学零件管理领域的具体体现。现在国内外许多企业都在学习和应用“Just In Time”的库存管理方式。

这里需明确两个概念:库存深度、库存宽度。

库存深度指每个库存项目的数量,即库存多少。

库存宽度指库存的项目数,即库存什么。

1.库存什么

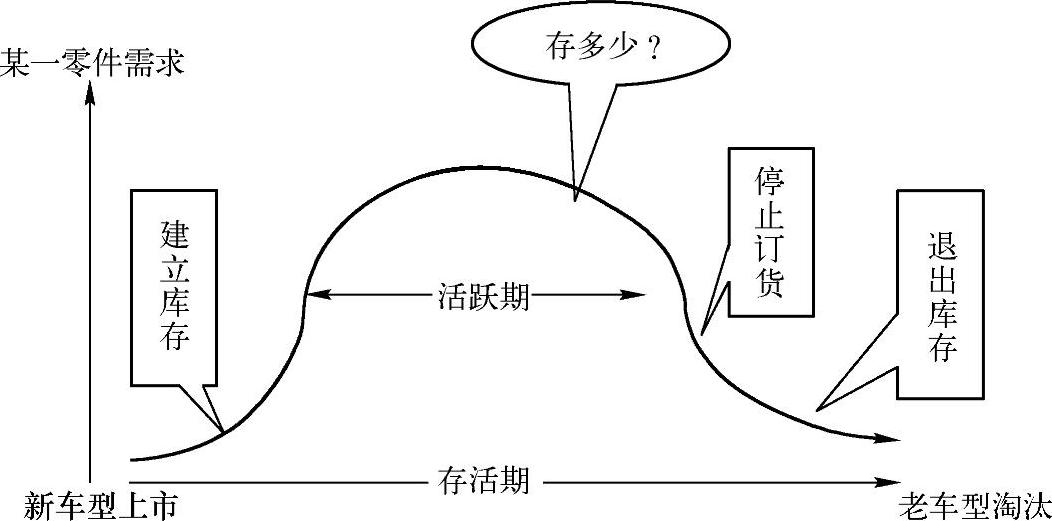

(1)零件的生命周期 对于任何一个零件来说,其所适用的车型都将经历初期投入市场、较高市场占有率、老车型淘汰三个阶段。可以看出,市场对这种零件的需求正像生命现象一样,表现出增长、平稳、衰退的起伏趋势,我们称之为零件的生命周期。如图7-12所示。

针对零件在其生命周期不同阶段的特点,有的放矢地进行库存管理,将成为零件部门做好零件库存宽度的主要课题。

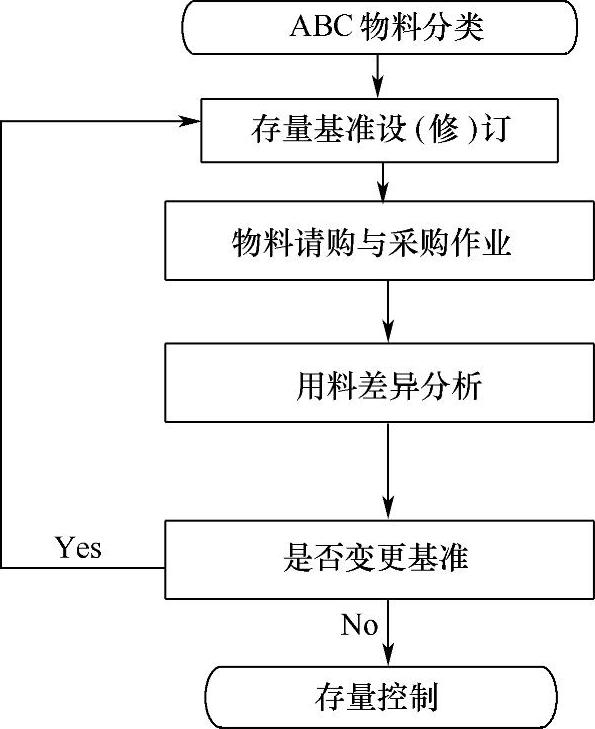

图7-11 库存控制流程

图7-12 零件生命周期图

(2)如何建立并管理库存品种

1)建立库存。建立库存指伴随新车型的上市,原非库存零件开始进行库存管理的时点。

2)报废。报废指伴随老车型逐渐从市场中淘汰掉,原库存零件不再进行库存管理的时点。

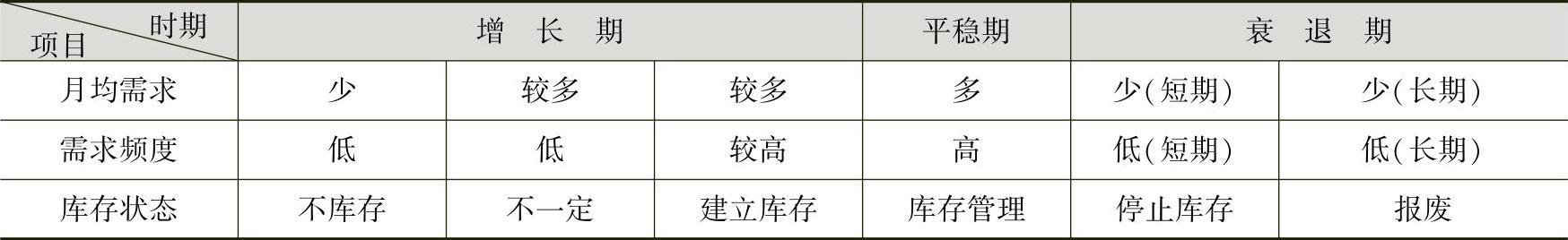

3)建立库存/报废时点的确定。各零件部门可以通过从零件需求的历史记录中统计出来的月均需求(MAD)和需求频度(表7-2),发现零件需求的规律,从而确定需要库存的零件范围。

表7-2 月均需求(MAD)和需求频度表

从表7-2可以看出,管理库存品种的核心工作就是要确定“建立库存”和“报废”的时点,即“建立库存”和“报废”两个基准时点内的零件项目就是我们需要进行库存管理的项目,而这两个基准时点外的项目就是我们不需要库存管理的项目。

需要说明的是,对于“建立库存”和“报废”这两个时点的确定,各零件部门是没有统一的衡定标准的,因为每家经销店各自的市场是不一样的,对某种零件的需求也是不一样的。各零件部门应该认真分析自身的需求历史记录,制定出符合自身情况的“建立库存”和“报废”的时点。

对于那些在增长期内,有一定需求量,但需求频度很低的零件,我们应视情况谨慎建立库存。比如某些突发性的特殊需求,即使达到了一定的需求量,也不一定要立即建立库存管理。

停止库存实验是指某个零件如果短期内(如6个月)没有需求记录,并不应该马上退出库存,而应该继续监控这个零件是否会再次发生需求,从而再次进入库存管理。特别是对那些有季节性变化的零件,比如刮水片可能在冬春季都没有需求,但是,在夏秋季节又产生需求。因此,各零件部门应特别管理那些停止库存实验范畴内的零件项目,以便再次发生需求时,能够及时进行库存管理。

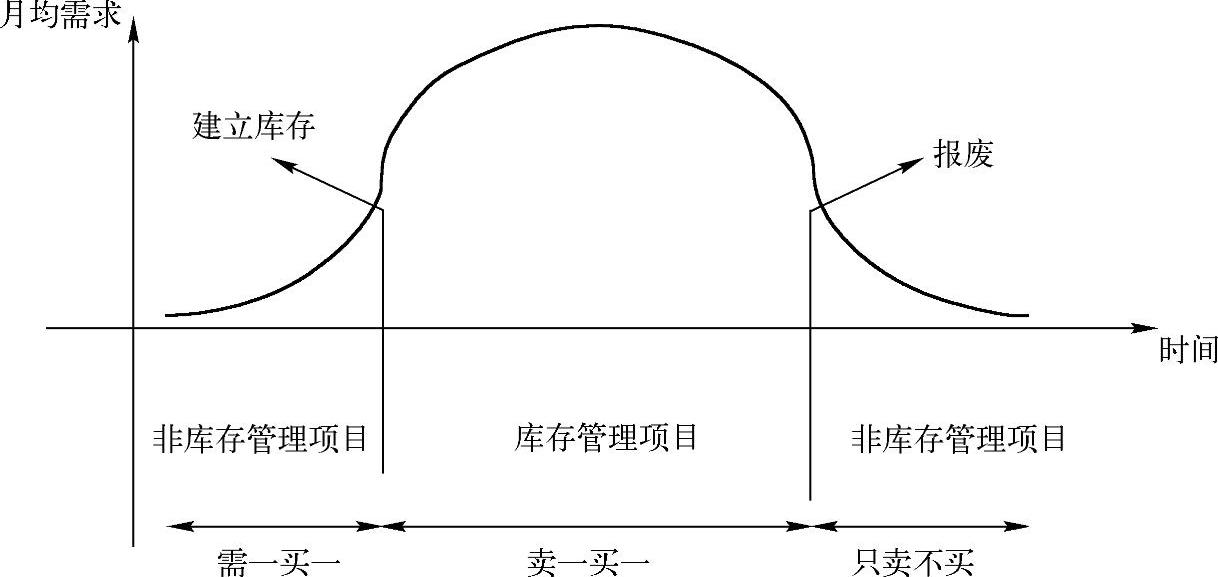

(3)库存状态的对应方法 不同库存状态的零件应采取不同的零件管理原则,这样才能在保证最大零件供应率的同时,降低库存金额。对建立库存前时段,应采取需一买一,对纳入库存管理项目的零件应根据月均需求设定标准库存量,卖一买一,对报废时点以后的零件那肯定是只卖不买了。具体情况如图7-13所示。

图7-13 库存状态的对应方法

2.库存多少

对属于库存管理项目的零件,该怎样确定它的标准库存量呢?也就是前面所说的库存深度。

(1)标准库存量(Standard Stock Quantity,SSQ) 可用下列公式表示:

SSQ=MAD×(O/C+L/T+S/S)

式中 SSQ——标准库存量;

MAD——月均需求;

O/C——订货周期;

L/T——到货周期;(https://www.xing528.com)

S/S——安全库存周期。

1)MAD:月平均需求数量(单位:个/月)。

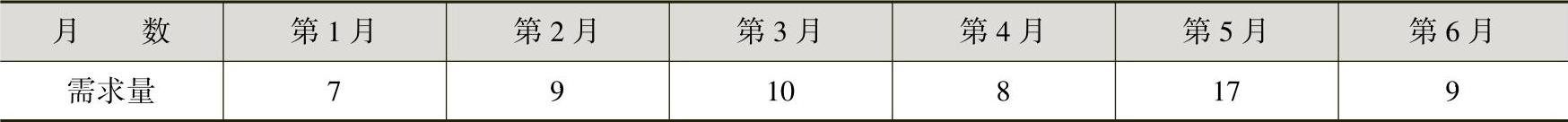

例如:某家经销店的空气滤芯需求量见表7-3。

表7-3 空气滤芯需求量

则MAD=(7+9+10+8+17+9)个/6月=10个/月

注:通常依据前6个月的每月需求量来计算月均需求。

2)O/C:订货周期即相邻的两次订货所间隔的时间(单位:月)。

3)L/T:到货周期即在途时间(单位:月)。

4)S/S:安全库存周期。受到货期延迟和特殊需求两个因素影响(单位:月)。

为何要设安全库存周期呢?是因为由于一些突发的特殊原因,比如,运输车辆途中出现了故障,导致推迟到货期。而且市场的需求经常是起伏不定的,如表7-2中,第5个月的需求是17个,超出月均需求10个。

计算实例:MAD:12个/月;O/C:3月;L/T:6月;S/S:6月,则计算标准库存量为

SSQ=MAD×(O/C+L/T+S/S)=12×(3+6+6)/30个=6个

(2)订货原则

1)大—大订货原则。大―大订货是以标准库存量为库存上限,通过按时订货,不断补充库存到标准库存量。其特点是频繁地、周期性地、小批量地订货和发货。

大―大订货的前提是按照既定订货时机订货。品牌不同,订货周期也不一样,有的品牌订货周期为1天,有的可能为2天,有的可能为7天等。

2)大—大订货的优点。其优点主要是管理精度高,主要表现在以下几方面:

①减少安全库存天数。

②均匀的订货和发货频度。

③较小的每单订货数量,易于操作管理。

3)建议订货量计算。建议订货量的公式为

SOQ=SSQ-O/H-O/O+B/O

式中 O/H——现有库存量;

O/O——在途库存量;

B/O——追加订货量。

追加订货量客观地反映了库存的不足。如车间某一车辆需求1副前制动片,而零件库前制动片已无库存,此时B/O为1。

我们看这两个公式:

SSQ=MAD×(O/C+L/T+S/S)

SOQ=SSQ-O/H-O/O+B/O

当零件的需求增加时,MAD随之增加,O/C、L/T、S/S是定值,所以SSQ就会增加,随之SOQ也会增加;反之,需求降低时,MAD减少,SSQ降低,SOQ也随之减少。当MAD减少到一定程度时,B/O订货消失,SOQ降低为0,此现象说明这项零件不需要再订货了。

如果在计算SOQ时发现小于0,则说明这项零件库存太多,需要消耗多余的库存。这样通过计算SOQ,就能准确地把握每项零件的订货数量,控制好库存深度了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。