机型切换是工业生产中的重要工作,切换效率的高低直接影响到生产率,尤其是在当前多品种、小批量的市场环境中,改善切换效率是提升生产率的重要内容。

1.机型切换四大内容

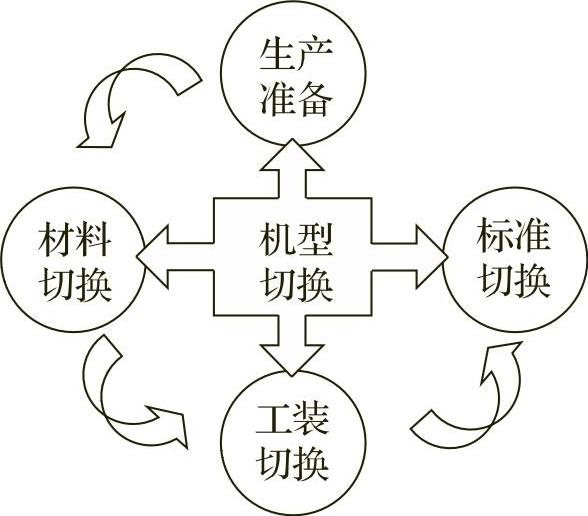

一般来说,机型切换包括四大内容:生产准备、材料切换、标准切换和工装切换(见图1-27)。

1)生产准备。

①新的型号生产前的机型切换准备,如切换用具准备、切换人员安排等。

②前一型号生产结束后的材料撤离、数据统计、现场整理等。

2)材料切换。不同型号的产品会用到不同型号的原材料、零件、辅助材料等,正确准备新材料、切换时将前一型号产品材料撤离生产线、将新型号材料配送上线,是机型切换的重要内容。切换时的材料配送错误将直接导致产品型号错误,造成大批量不合格。因此,结合物流配送和质量首检工作,确保材料正确配送,是材料切换的关键点。

3)工装切换。设备加工常利用工装对工件进行定位、导向、成形等。工装的形式很多,包括模具、刀具、定位夹具、导向夹具等。根据产品的形状、尺寸、结构等特点,不同的型号用到的工装不同。切换工装以适应新型号产品的生产,是机型切换的第三大内容,通常也称之为“换模”。

4)标准切换。根据产品技术和生产工艺,不同型号的产品在生产时要达到的技术标准不同,所采用的工艺条件、作业程序也不同,所以必须进行标准切换,以满足新型号产品的技术要求和质量要求。

在四大切换内容中,工装切换和标准切换往往伴随着工装调整、设备调整、工艺条件调整和质量确认等过程。要提高切换效率,最直接的方法就是减少切换次数、缩短每次切换时间,从而减少切换造成的停线时间。

2.快速切换的七大要点

为了实现快速切换,要遵循下述七大要点,不断地进行切换改善。

(https://www.xing528.com)

(https://www.xing528.com)

图1-27 机型切换的四大内容

(1)事前充分准备。在切换组织和分工上也要进行改善,密切配合,动态把握生产进度,及时、合理安排切换作业,并实施标准化内外切换作业,减少外作业的时间消耗和人力投入。

1)对于简单的、技术要求低的切换内容,可以由作业者进行,如工具准备。

2)对于复杂的、技术要求高的切换内容,可以由骨干进行;必要时由班组长或专业人员进行确认。

3)对于关键的、复杂的、技术要求高的切换内容,可以由专业人员或班组长其中一方进行;必要时由另一方进行确认。

4)编制必要的标准化作业文件,对切换人员进行标准化切换培训,提高其熟练度和切换技术能力。

(2)不要变动标准。由于硬件切换完成后的调整时间占整个切换时间的50%~70%,换型后的调整费时费力,所以,不要变动标准,使切换时设备条件、基准、标准无须调整,这是切换改善的一大原则。常用的方法有:①将内作业转化为外作业;②变整体切换为局部切换;③切换作业标准化,如切换程序化、切换模板化等。更重要的是,要取消以刻度或仪表读取数值的方式来确认工艺条件,尽量改用量规、限位块等容易取放、设定的方式来减少调整时间。

(3)平行作业。所谓平行作业,是指将原来一个人单独进行的切换作业改由两个人同时、共同进行,从而缩短内作业时间。

(4)手动脚勿动。切换时员工将切换所需要的物品、模具、材料和工具等充分、有序地准备好,放置在切换人员伸手可及的范围内,以双手完成切换动作,务必减少双脚移动或走动的机会。

(5)使用“道具”不用工具。日本企业把通用的工具称为“工具”,专用的工具称为“道具”。专门为切换制作合适的“道具”,同时尽可能减少道具的种类,以缩短寻找和取放时间,这样可以提高切换的速度和效率。例如,某工序切换时要用到M12的梅花扳手和M8的内六角扳手。可以将扳手M12的一头与M8的内六角扳手焊接在一起,并将中间握手的部分做成纺锤形以便抓握,进行切换作业。

(6)尽量不用螺栓。装卸螺栓费时费力,且螺栓使用久后容易滑丝,所以设备的切换部分尽量不要使用螺栓进行联接固定,可改用插销、压杆、中介夹具、卡式插座、定位板、燕尾槽、轴式凸轮锁定等方式取而代之,这样切换就会快捷方便。

(7)不要取下螺栓。如果限于某些情况、某些部位必须使用螺栓时,则要设法减少拧紧及取下螺栓的时间。例如,可采用只旋转一次即可拧紧或放松的方式,或使锁紧部位高度固定化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。