生产线的生产能力是由其能力最低的工序决定的,工序之间能力差别越大即能力越不平衡,生产线的效率损失就越大。要提高生产线的整体效率,务必改善生产线的工序能力平衡。

1.生产线平衡分析

生产线平衡分析是指分析生产线中各工序的时间差异状态,并将差异时间消除,使生产线保持顺畅的方法,也称为“工序平衡分析”“工时平衡分析”。通过生产线平衡分析,可以提高人员、机械的运作效率,实现机械化(省人化)、自动化(省力化)。

(1)生产线平衡分析的基本步骤。生产线平衡分析的基本步骤:①确定分析对象的范围,即对象生产线和对象工序;②把握分析对象的现状;③明确标准工时或观测各工序纯工时;④制作工序作业速度分析图(棒形图);⑤计算生产线平衡率和平衡损失率;⑥找到能力富余及不足的工序;⑦研究分析结果,制订改进方案。

(2)生产线平衡的计算。生产线平衡率的计算公式为

生产线平衡率=实际作业所需时间总和/作业时间总和

Er=∑Ti/(Ci×N)

式中 Er——生产线平衡率;

Ti——各作业工时时间;

Ci——瓶颈工序单位产品产出时间;

N——作业数总和。

生产线的平衡损失率计算公式为

生产线平衡损失率=非加工时间总和/作业时间总和

η=∑LTi/(Tb×N)=1-Er(https://www.xing528.com)

式中 η——生产线平衡损失率;

LTi——各作业非加工时间;

Tb——生产节拍,即生产线上相继出产两件相同产品之间的时间间隔。

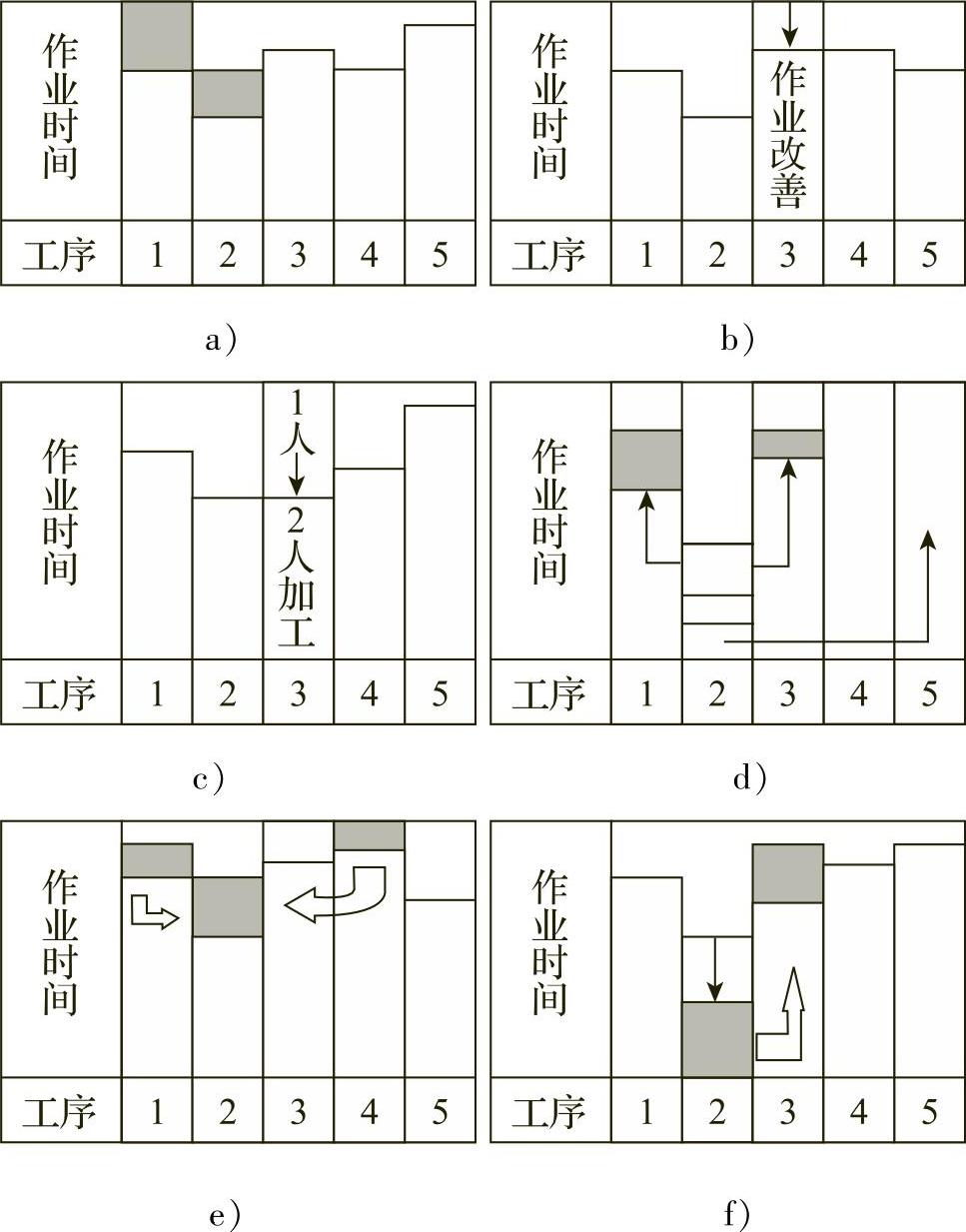

(3)生产线平衡的改善方法。通过生产线平衡分析,发现瓶颈工序,制订并实施改善方案消除瓶颈工序,提高作业资源的产出,调整工序的作业内容,使各工序作业时间达到平衡,以提高生产线的整体效率,实施时可采用以下六大方法,如图1-26所示。

1)分担转移。将瓶颈工序的部分作业内容转移到相邻工序或其他工时短的工序,由作业负荷小的工序分担。

2)作业压缩改善。将瓶颈工序的不必要部分的作业进行压缩,进行改善。

3)加入改变。对于工时长的工序,可以通过增加人员来分担瓶颈工序的工作量。

4)拆解。将瓶颈工序的作业内容拆解。

5)重排。将瓶颈工序的作业内容拆解后,再将整条生产线的作业内容进行重新编排、分配。

6)作业改善后合并。合并相关工序,重新排布生产工序或形成新的作业工序。在精益生产中,可凭借生产线U形布局和多技能员工轻易达到此目的。

图1-26 生产线平衡改善的方法

a)分担转移 b)作业压缩改善 c)加入改变 d)拆解 e)重排 f)作业改善后合并

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。