动作经济原则为吉尔布雷斯首创,后经多位学者研究改进,美国巴恩斯将其分为三大类22条。

(1)关于人体的运用(第1~8条)

①双手应同时开始并同时完成其动作。

③除规定的休息时间外,双手不应同时空闲。

③双臂动作应该对称、反向并同时进行。

④手的动作应用最低的等级而能得到满意的结果。

⑤物体的动量应尽可能地利用,但是如果需要肌力制止时,则应将其减至最小程度。

⑥连续的曲线运动,比方向突变的直线运动为佳。

⑦弹道式的运动,较受限制或受控制的运动轻快自如。

⑧动作应尽可能地运用轻快的自然节奏,因节奏能使动作流利及自发。

(2)关于工作地布置(第9~16条)

⑨工具物料应放置在固定的地方。

10工具物料及装置应布置在工作者前面近处。

11零件物料的供给,应利用其重量坠送至工作者的手边。

12堕落应尽量利用重力实现。

13工具物料应依最佳的工作顺序排列。

14应有适当的照明,使视觉舒适。

15工作台及坐椅的高度,应保证工作者坐立适宜。

16工作椅式样及高度,应能使工作者保持良好姿势。

(3)关于工具设备(第17~22条)

17尽量解除手的工作,而以夹具或脚踏工具代替。

18可能时,应将两种工具合并使用。

19工具物料应尽可能预放在工作位置上。

20手指分别工作时,各指负荷应按照其本能予以分配。

21设计手柄时,应尽可能增大与手的接触面。

22机器上的杠杆、十字杆及手轮的位置,应能使工作者极少变动姿势,且能最大地利用机械力。

任何工作中的动作,凡合乎以上原则的,皆为经济有效的动作。否则,就应改进。动作经济原则有两大功用,即帮助发掘问题和提供建立新方法的方向。

下面将以上原则归纳为十条,并进行分析。

第一条原则:在关于人体的运用的8条原则中的第1条、第2条及第3条互相关连,均为双手的动作,可以把它合并为:双手的动作应同时而对称。

另外,有人曾经做过一个试验,即一只手持两磅半重(1磅=0.4536kg)的物体,在254mm的两点间来回移动,到200次,手发酸。休息后,再双手各持两磅半重的物体,也来回于254mm两点间移动,结果到400次时,仍未感觉疲劳。所以,双手同时对称的动作能适合人体,使动作得以相互平衡,不易疲劳。如果只有一只手运动,则身体肌肉必须一方面维持静态,而另一方面保持动态,肌肉无法休息,故易疲劳。

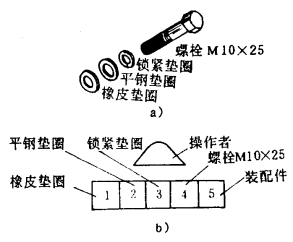

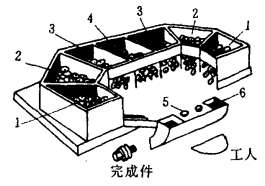

实例1 将M10×25的螺栓装上3只垫圈成组件(见图7-3a)。

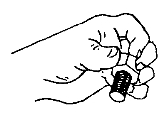

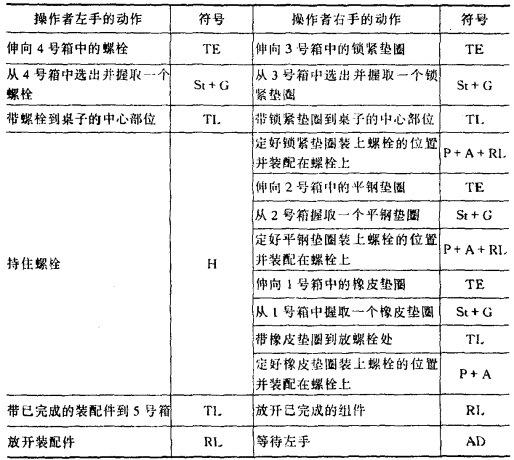

按旧的方法,其装配次序是把放置螺栓、锁紧垫圈、平钢垫圈和橡皮垫圈的小盒子成一字形排列在钳工台上(图7-3b),装配工伸左手到放置螺栓的盒子里取出一个螺栓,把它拿到自己的正前方持住(图7-4),再用右手从锁紧垫圈盒内拿出一个锁紧垫圈并把它套到螺栓上,依次重复此动作套上平钢垫圈和橡皮垫圈,最后把装配完成的组件放到操作者左边的5号箱内。其动素程序图见表7-2。用这种办法每分钟能完成12个装配组件。由动素程序图可见,在此整个操作过程中,左手绝大多数的时间用在持住螺栓上,而由右手单独动作。这种动作,左右手既不同时利用,也不对称。

图7-3 装配螺、栓与垫圈的旧方法图

图7-4 持住

表7-2 装配螺栓与垫圈的动素程序图(旧方法)

根据双手的动作应该是同时的和对称的,对旧方法改良如下:

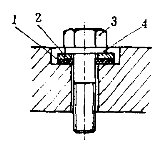

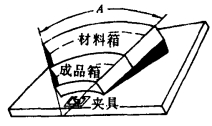

用木料做一个简单的夹具(图7-5)。在夹具的正前面有两个尺寸相同的装配槽(图7-5中只画出其中一个)。装配槽由沉头孔和通孔组成,沉头孔中可以松松地放进垫圈,通孔直径略大于螺栓直径。木制夹具两边是两个金属板做成的滑运槽(图7-6中的6处),其开口洞分别在两沉头孔左右侧。因此,装配完成的螺栓组件便可顺手丢进滑运槽的入口洞,并被滑入装配台下的成品箱中。在夹具周围成对放置装有三种垫圈的重力供料式金属盒,盒内分别放橡皮垫圈、平钢垫圈及锁紧垫圈,中间的4号盒内放螺栓。每一个盒的底部都做成30°的斜面溜板,这些零件便可借助于本身重量的作用被输送到装配台的台面上等待装配。这样,两手可以同时动作,即同时为两个螺栓装配垫圈。夹具和滑运槽、重力式供料盒的布置如图7-6所示。

图7-5 夹具的示意图

1—橡皮垫圈;2—平钢垫圈;3—弹簧垫圈栓

图7-6 装配螺栓与垫圈的新方法

1—橡皮垫圈;2—平钢垫圈;3—弹簧垫圈;4—螺栓;5—装配槽;6—洞,下连滑运槽并通至成品箱

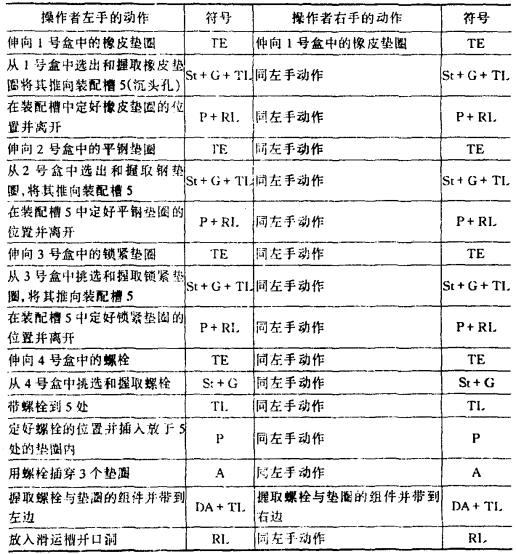

表7-3为改良后的动素程序图。装配时,两手同时移向两个1号盒,将两个橡皮垫圈同时放入夹具的两个装配槽5中,随后两手又以同样方式将两个平钢垫圈放到橡皮垫圈上,再将两个锁紧垫圈分别放到最上面,然后左右手各握取一个螺栓并把它们分别装入呈同心状态的一组垫圈的孔内。最后,两手将装配好的组件从金属的滑运槽洞口6放入。由于橡皮垫圈的孔略小子螺栓直径,故螺栓压入其孔后,即被夹住,即使螺栓(带着垫圈)被垂直提起,这些垫圈也不会松脱。

另外,操作者是从零件盒将垫圈滑移到夹具装置的装配槽(沉头孔)5内(见图7-6),比操作者将垫圈拿起再带到装配槽5,节约了一半时间(后面的原则中还要谈到)。

表7-3 装配螺栓与垫圈组件的动素程序图(新方法)

实例2 装订书籍的操作。

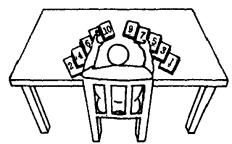

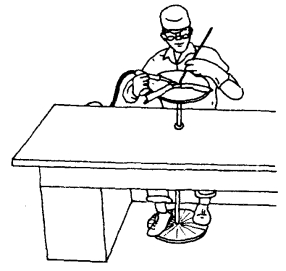

现假设装订一本60页的书,共装订250本。原来的方法是将书按页码依次排列在长桌上,操作者围绕长桌,每次由右手取一页交左手持住,重复到60页取完为止(图7-7)。此种方法单手工作,占地面积大,人极易疲劳。

图7-8为改良方法。操作者坐于椅上,将书的前10页按图示排列。双手同时各取第1页及第2页。重叠放置于前方,第1页(反面)在下,第2页(反面)在上。如此重复到10页检完后,再排另10页。余此类推。

图7-7 装书的原来方法

图7-8 装书的改良方法

如果还要提高效率,双手同时各取两页,则需增加一个长三角形,见图7-9、图7-10。

图7-11中,操作者左右手前各放一长三角形,三角形前后各放一摞书页,双手操作一次可重叠4页。

![]()

图7-9 长三角形(木材或硬纸制成)

图7-10 书页放于长三角形两旁

图7-11 双手操作示意图

第二条原则:关于人体的运用的第4条,即人体的动作应尽量应用最低等级而能得到满意结果,可以做为第二条原则。

工作时人体的动作可分为5级(见表7-4):

第1级——手指动作:这是级次最低、速度最快的动作。最典型的例子是将螺母拧入螺栓,或用手指按下打字机键盘,或抓取一个小零件等。各个手指的动作速度亦有差别,食指一般比其他手指快。因此,设计工具时应考虑这一点。但手指动作的力量最弱,故需力量较大时,就必须考虑使用高级次的动作。

表7-4 人体的动作等级

第二级——手指、手腕动作:大臂及小臂均保持不动,仅手指和手腕动。典型的运用是取两个正待装配的小零件对准,或取某零件在夹定器上对准。在极短距离内,动素中的伸手及移物应为第2级动作。

第三级——手指、手腕及小臂动作:动作限制在肘部以下,肘以上不动。这一级动作通常被当作不致引起疲劳的有效动作。动素中的伸手及移物,属此动作。

第4级——手指、手腕、小臂及大臂动作:零件、材料、工具离应用地点较远,非第3级动作所能达到的,必须有伸臂的动作。其动作所需的时间随动作距离及所克服的阻力而定。

第5级——手指、手腕、小臂、大臂及身体动作:最耗体力,也是最缓慢的动作。身体的动作包括了足、踝、膝、大腿、躯干动作,所以这一动作已使动作位置变更。

将以上5级动作作比较,动作级次越低,所需时间越短,所耗体力越小。应用证明,第5级动作是最不经济的动作。但应注意,第1级(手指)动作也不是在任何操作中最省力、最有效的动作。在许多情况下,第3级动作被认为是最有效的动作。

总的说来,要使动作迅速而轻易,只有从缩短动作的距离以及减少动作所消耗的体力着手。为此,就必须选择级次最低的动作。为使工作距离缩短,材料、工具、零件尽可能靠近工作地。

有人试验用两种不同的方法搬运重五磅(约2.27kg)的砖块,体力消耗情况如图7-12所示。由图可见,B方法比A方法省力,体能的消耗及心跳次数均比A方法低。

图7-12 搬运砖决的体力消耗试验(ical=4.1868J)

因此,工作的布置应依工序排成连续不断的线。所谓连续不断的线,就是第一人完成的工件放置处(成品处),即第二人伸手取物处(原料处)。这样,所有工作都无需操作者起立走动、搬运材料及零件。

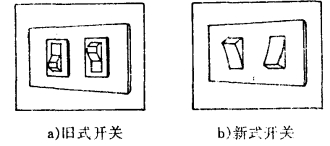

实例1 电灯开关。

旧式开关操作时需上下拨动,属第2级动作(图7-13a);新式开关操作时只需用手指压下,属第1级动作(图 7-13b)。

图7-13 电灯开关

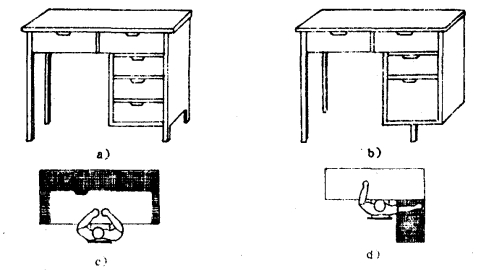

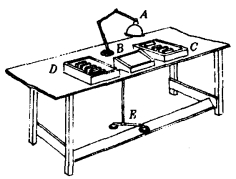

实例2 办公桌的设计。

图7-14a~d表示办公桌的设计及其使用分析。

图7-14 办公桌的设计

图a所示办公桌:如使用最下层抽屉,必须弯腰,为5级动作。

图b所示办公桌:将最下端的浅抽屉改为资料柜,伸手可达。为4级动作。

图c所示办公桌:常为最高层主管办公桌,桌面宽而长,桌面外侧(涂黑部分)因较远,取物时必须倾身或半站姿势,为5级动作,较为费力。

图d所示办公桌:将办公桌c的外侧(涂黑部分)移至左侧或右侧,此时所有桌面全在伸手可达范围,4级动作即可达到。

第三条原则:关于人体的运用的第5条、第6条、第7条及第8条均互相关连,可合并为第三条原则,即尽可能利用物体的动能;曲线运动较方向突变的直线运动为佳,弹道式运动较受控制的运动轻快;动作尽可能有轻松的节奏。

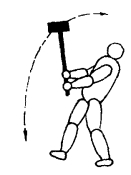

(1)工作物运动时,具有动能。此动能是质量与其速度平方乘积的1/2,应尽量运用这种动能来改进工作。例如挥动大铁锤,有两种方法,其结果差异很大:

上下型挥动大铁锤,其最佳效果的效率为9.4%,因铁锤向上移动时所产生的动能未能被利用,还要以肌肉紧张来制止(见图7-15)。

图7-15 上下型挥动

7-16 圆弧型挥动(后面上、前面下)

圆弧型挥动时,即后面挥上,前面打下,因由后面挥上时所产生动能有助于自前面打下,故肌肉不易疲劳,其效率可达20.2%(见图7-16)。

(2)连续曲线运动较直线方向突变的运动为佳。由图7-17可见,直线方向突变的运动,由A点起需肌肉用力前推,产生加速度前进。到B点因要改变方向,故在到达B点前应减速。由B到C时,又需再使肌肉用力前推,产生加速度前进。亦即每到方向突变点时,必须用肌肉发出的力量来使速度为零;转向新方向时又必须用力前推,以产生加速度而前进。由于不断产生加速与减速,肌肉用力一推一拉,容易疲劳。同时,因必须使运动停止才能转变方向,时间亦产生迟延。

图7-17 直线与曲线运动

连续曲线运动,除开始时A点产生加速度外,其他各点均不必使速度减为零而停止,所以运动圆滑快速,省力而不易疲劳。

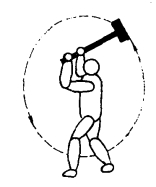

图7-18 画直线来回运动(https://www.xing528.com)

有人曾经做过一个试验,画254 mm一直线来回,即由A至B,再由B至A(见图7-18),测其时间。开始时的加速时间仅为一个来回总时间的38%,中间连续等速时间占18%,将至终点的减速时间占27%,到达终点后回程改变方向的停止时间占17%,即运行时间占83%,终点停止时间占17%。如果画线愈短,则终点所需的停止时间所占比例愈高。

实例 折叠包装×光底片的黑纸。

黑纸折叠尺寸自76cm×127cm至30cm×381cm不等,用时需将黑纸折叠为2。因为纸张大小不一,用机器不经济,必须用手工折。一般的折叠动作如图7-19所示,将黑纸置于工作台中央,工作者用右手先把黑纸的右下角掀起,使折对左下角,再换左手按住。然后以右手所持的骨棒,由下向上,斜压折边的上半段,再直线向下,压平下半段,再斜直线向上,至纸右上角时,转弯向左横行,以骨棒挑起已折成的纸,交左手接住,再置于左方。其右手所走的路线,从图7-19中的字母看,是从C直上至D再直下至E,再斜上直至F而后转A。此动作都是直来直往,方向突变(成N形),故易疲劳,且速度慢。

改良方法(图7-20)为持骨棒的右手由走N形的直线折弯方式,改变为走S形的曲线。当右手掀起右角纸角折交左手按住后,以骨棒划如S形下端的曲线,即自黑纸底部压折向上,及至纸的顶端时再划小弧形向右到S形的上端,并利用骨棒的运动质性顺势挑起已折好的纸交付左手。

图7-19 旧方法折纸——方向突变

图7-20 改良方法折纸——连续曲线式

用旧方法,每折100张纸需5.8min;改用曲线法,每折100张纸仅需3.5min,效率提高了43%。

(3)弹道式运动较受限制的运动轻快。据生理学的研究,人手(手与身体)的运动是由两组肌肉控制的,一组是推向前,另一组是拉向后。此两组肌肉互相协调,推前与拉后的力量相等时,即达到平衡,手就停止不动。所谓弹道式的运动,也就是在前推(或后拉)之后,不再后拉(或前推),而利用其产生的动能来工作。例如工厂中锻工使用手锤时,有经验的老工人常常仅当锤举起或刚下落时用力,锤行至半途即放松肌肉,使其自然下落(依靠自然产生的势能)以求省力。

(4)有节奏的运动。自然节奏是人类的习惯与天性,节奏能使动作流利自发。大多数从事重复性操作的人,都喜欢把操作安排得能流畅、轻松地从一个动作过渡到另一个动作,并且按节拍进行,因为这样会得到提高效率、减少疲劳的效果。

第四条原则:动作经济原则的第9条、第10条、第13条均属工具和物料的放置的原则,可合并为第四条原则,即工具、物料应置于固定处所及工作者前面近处,并依最佳的工作顺序排列。

(1)工具、物料应置于固定处所 在17个动素中,寻找是属于非生产性的浪费动素,应设法予以消除或减少。在操作中,如果工具及材料都没有固定的位置,则操作者势必在每一操作周期中都要浪费部分时间去寻找,且耗费精力。工具和物料若有明确而又固定的存放地点,则可以促使人养成习惯和迅速的反应。在一般情况下,当要用手去拿物料(或工具)之前,总是用眼睛指引手伸向目标。如果工具和物料有明确而固定的地点,则不需用眼睛注视,手就会自动地找到正确的位置。

例如汽车驾驶员在公路上驾驶汽车,转方向盘、换挡、刹车时,眼睛始终不离开前方,就是因为不需眼睛注视就可以正确地操作。这样,眼睛就可以作其他的用途。

(2)工具物料依照最佳的工作顺序排列 工具及材料依一定的次序放置,可使操作者养成按照最佳顺序工作的习惯。操作者可以不经考虑、思索,就能顺利地进行工作,以较小的精力达到工作目的。

如在装配工作中,各种零件按装配顺序排列;在机械加工中,材料、毛坯和半成品,都按工作顺序整齐排列;工具和机器设备附件都各有特制的箱、盒整齐摆放;量具和刀具分开放置,常用工具离操作者最近等。这些都有利于减少工作疲劳、提高工作效率。对于工具物料的排列,还应尽可能使前道工作完毕之处,即为次道工作开始之处。这样,就会自然地节省双手移动的距离。

(3)工具物料及装置应布置在工作者的前面近处 根据“人体之动作应以最低的等级而能得到满意的结果”的原则,工具及物料应布置在使人能运用第3级动作的范围,最大亦只能在第4级动作的范围。

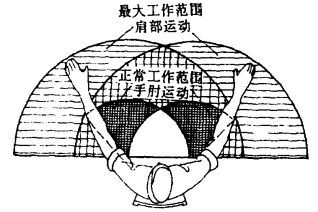

人体第3级动作的范围,是以左右手自然下垂和以肘为中心、小臂为半径所能达到的空间范围,称为正常工作范围。人体第4级动作范围,是以肩为中心、整个手臂为半径所能达到的空间范围,称为最大工作范围(见图7-21)。

图7-21 水平面上正常与最大工作范围

图7-22 工作台布置一

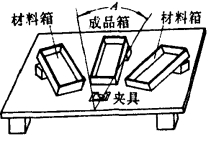

如图7-22所示,常将零件(或零件箱)成一字排列,并且放置在最大工作范围之外,远离夹具及操作者。这样每次拿起零件时,操作者均需俯身,增加操作者的疲劳。

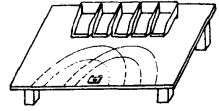

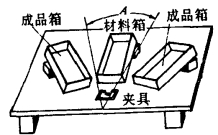

正确的工作台布置应如图7-23所示,零件匣在适合人体双手操作的工作区域内,靠近操作者及夹具,操作者以3级动作即可取到零件。零件匣紧靠并集中于操作者的正前方。图中的A角应越小越好,距离r也越短越好。A角最好在正常视角内,即操作者头不动、两眼向前直视时,所能看到的最大视觉范围。

图7-23、图7-24、图7-25和图7-26的四种工作台布置中,显然以图7-26为最佳。

图7-23 工作台布置二

图7-24 工作台布置三

图7-25 工作台布置四

图7-26 工作台布置五

图7-24中,成品箱位于正常视角内,但两材料箱则置于正常视角以外。当人以手取物时,必先用眼注视该物,然后手才按眼的引导方位而伸手取该物,双手取物难以同时完成。

图7-25的这种布置,如果完成件可以随便丢入成品箱,则双手可以同时动作,效率较高;如果完成件必须在成品箱内依次排列整齐,则因双手不能同时动作,而使工作效率降低。

图7-26的这种布置最佳,因为材料箱及成品箱均位于正常视角之内,便于双手同时动作。材料箱及成品箱布置均成圆弧形,以适应双手的动作范围,且材料箱为斜底,使材料尽可能滑进到操作者前面的近处。

实例1 某厂生产的某一型式的无线电装置,需要装配260种独立的零件或部件。手的动作是:从零件箱里取出一个零件进行加工或装配。其中,一个动作是伸向零件箱,另一个动作则是离开零件箱。这里要研究的是手的移动距离问题。

假设将拿起每一个零件的距离缩短了152mm,被移动的零件260个,手的移动次数(离开和移向)2次。由于缩短移动距离而得到的节约时间0.002min。表示为

![]()

即每天每一台无线电装置的装配工作只节约了0.017h,这的确是一个非常小的数字。但是,每天生产8000台,则每天节约:

8000×0.017=136(h/天)

如果每年按250个工作日计算,则每年节约:

250×136=34000(h/年)

假定无线电装置装配的平均工资为0.6元/h,则节约总额每年将达到20 400元。

从总移动距离的节约看,手伸同零件盒节约了152mm,而手离开零件盒又节约了152mm,则每一零件节省了304mm的距离。即

260×0.304=79(m/台)

8000×79=632000(m/天)

250×632000=158000(km/年)

由此可见,每年节约的距离相当于绕地球赤道4周的长度。

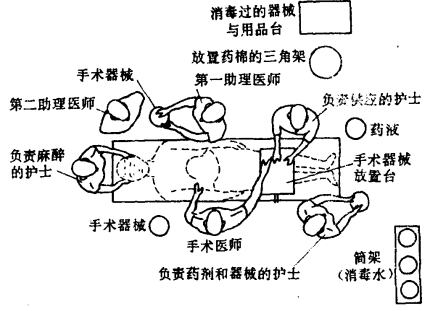

实例2 外科手术室布置。

图7-27为外科医生动手术时常见的手术室布置。而图7-28考虑了上述原则,设计了放置器械和用品的工作台,即改进了手术室的布置。由两图的对比可知,原方案的布置会造成助理医生和护士在传递手术器械和用品上的许多无效动作和耽搁。改良后的布置使手术用的器械和用品就放在主刀手术医生的两旁,护士们可以面对手术台,不必转身到背后的桌子上去拿所需物品。新设计的两个用品台的高度是可以调节的,并且具有可以拆卸的金属面板和分开放置清洁与沾污过的手术器械瓷盘。因此,改良方案可使主刀手术医生及其助手和护士们的操作更加方便。

图7-27 常见的手术室布置

图7-28 改良后的手术室布置

第五条原则: 关于工作地布置中的第11条及第12条,可合并为一条原则,即零件、物料应尽量利用其重量堕送至工作者前面近处。

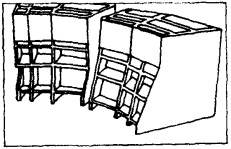

图7-29 重力送料式标准零件盒

为了节省时间,必须使工具、物料靠近操作者,但材料的堆放数量不能太少也不能太多,太少则补充材料的次数频繁,更不经济;太多则堆放面积增大,因而往往有部分材料超出正常或最大动作范围。解决的办法是利用重力滑箱,使零件或物料利用自身的重力,斜滑到操作者的前面近手处。国外许多工厂已将这种重力送料式的盒子(图7-29)做成标准器具。这种盒子有3种高度和3种宽度,可以互换,并且可以任意组合以适应要求。

完工的工件,亦利用重力滑槽自动堕送至适当位置(参见图7-6)。因为,在正常操作范围内不适合放盛具或传送带,因此一般在完工点与下一步伸手点之间开槽,下通盛具或传送带。当此操作完成时,则可顺手取出完工件,移到下堕的槽口,放手,完工件便靠自身的重量下滑至所需的位置。

第六条原则:关于工作地布置中的第14条、第15条及第16条,可合为一条原则,即应有适当的照明设备,工作台和坐椅式样及高度应使工作者保持良好的姿势及坐立适宜。

(1)适当的照明可改善精细工作的视力疲劳。如某工厂原来装配一只电表需45min,且因为有些零件很小,需靠近眼睛才能看清,使眼睛过分疲劳而影响效率。照明设备经以下改善后,效率大为提高。

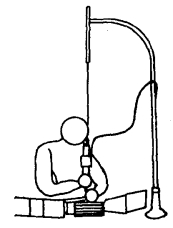

如图7-30所示,台面上B为背景光线,选用暗白色或浅黄色以避免刺眼。当需用直接光照明时,踩下踏板E,灯A即打开。经此改善,产量提高20%。

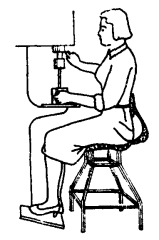

(2)坐椅及工作台如图7-31,为一良好设计的坐椅。工厂企业及机关广泛使用的工作台、工作椅,必须与使用者的各部位尺寸相吻合。合适的坐椅应使坐者的重量压在臀部和骨架上;坐椅的高度应稍低于小腿高。

图7-30 照明改善

图7-31 良好设计的坐椅

图7-32表示桌面与坐椅高度的关系。桌面应使在工作时小臂处于水平位置,若肘部低于桌面,则桌面的前沿压着小臂,会引起不舒服;桌面过低会使人驼背,对工作也不利。站立工作时,桌面也应与肘相平。

图7-32 肘的位置与桌面、椅高

第七条原则:关于工具设备的第17条可专门作为一条原则:尽量解除手的工作,而以夹具或足踏工具代替。

在操作过程中,常发现手在做持住的工作,把时间和力量用在非生产性的动作中。为此,可设计出适当的钻具和夹具,以代替手去执行持住的动作,解脱双手去做其他具有生产性的动作。钻具是能夹持零件于精确位置且能引导加工的工具;夹具即为夹持零件的器具。设计钻具和夹具时,应周密考虑其持住作用能否确切完成,是否会妨碍手的某些操作;还可以考虑以足踏代替手执行持住操作,使双手同时可做检取和加工的动作。

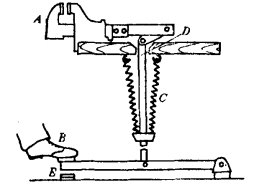

图7-33所示是改装成为脚操纵的普通台式虎钳。踩下脚踏板B,钳口 A就张开;放松踏板,弹簧C收缩,连杆D使钳口将工件夹紧。当生产中需较大的夹持力时,可将弹簧改为带有压缩空气的活塞来驱动虎钳的钳口,而压缩空气仍由脚踏阀来控制。

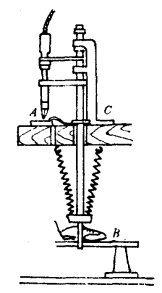

图7-34为脚操纵的焊接烙铁。图中的电烙铁A用脚踏板B来控制升降。脚住下踩,烙铁A降下,点焊好后脚松开,烙铁抬起,同时压缩空气管道上的阀门C打开,放出空气吹冷焊接点。某公司利用这种脚踏烙铁,将一导线焊接在扁平的金属静电屏蔽罩的端点,节省了50%的时间。

图7-33 脚操纵的虎钳

图7-34 脚操纵的焊接烙铁

图7-35为可用脚转动的转盘,以调整工件位置,使双手可完全从事焊接。

第八条原则:可能时,应将两种或两种以上工具合并为一(第18条)。

此原则应用范围相当广泛,且极受欢迎。将两端各有一种用途的手工工具掉头使用,总比放下手中的工具,再去寻找握取另一工具省力省时。在日常生活中,红蓝铅笔(二色笔)、带橡皮头铅笔,就是明显的例子。在生产中,能敲能夹的钳锤(图7-36)、能敲能拔的钉锤、双口扳手,都是例子。所有装配用的工具,均应考虑此原则。

图7-35 用脚操纵的转盘

图7-36 钳 锤

第九条原则:第20条、第21条及第22条可合并为第九条原则,包括:手指分别工作时,各指负荷应按其本能予以分配;手柄的设计,应尽可能增大与手的接触面;机器上的杠杆、手轮的位置,尽可能使工作者少变动其姿势。

(1)手指分别工作时,各指负荷应按其本能予以分配 一般情况下人们都习惯用右手,认为右手比左手不易疲劳,且更灵巧。

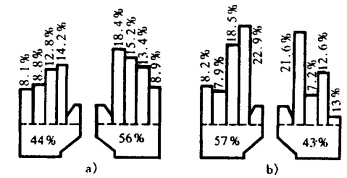

德伏拉克曾通过试验研究英文打字键位置安排问题。其结论是右手与左手的本能比例约为10∶9。各手指的本能以右手食指为最强,左手小指为最弱。各手指的本能顺序为右手食指、右手中指、左手食指、右手无名指、左手中指、右手小指、左手无名指,左手小指。德伏拉克设计的打字机键盘,其各指功能分配如图7-37a所示,标准型英文打字机键盘的手指负担却左手比右手重,约为131.25/100,与手的本能恰好相反,如图7-37b所示。

图7-37 德伏拉克型打字机键盘的手指负担

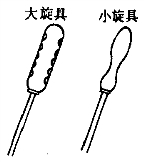

(2)手柄设计,应尽可能使与手的接触面增大 手的接触面积越大,每个单位面积上受力越小。这就是为什么凡以手操作的手柄、手轮的接触面多呈曲线的原因。图7-38所示大旋具与小旋具采用不同的手柄形状,据说就是有人进行试验的结果。

图7-38 大旋具与小旋具

(3)机器上的操作杆、十字杆及手轮的位置,应能使操作者少变动其姿势这是因为在操纵机器时,如要变动姿势,必是第5级动作。所以,机器设计时,应使操作者伸手可及地完成所需动作,使操作方便省力,不致发生弯腰、转身、走动甚至爬高等5级动作。

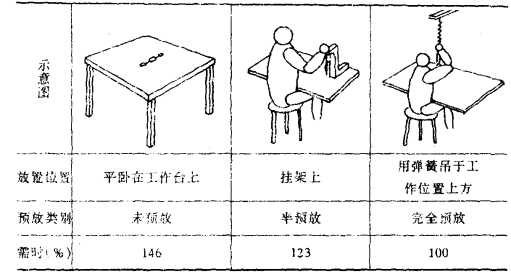

第十条原则:工具及物料应尽可能预放在工作位置(事前定位)。

这即为巴恩斯分类的第19条。事前定位是指把物料放到预先确定的位置上,以便要用时能在使用它的地方拿到。有人作过试验,将工具放置的位置分为“未预放”“半预放”和“完全预放”三种,若“完全预放”用需时100来表示,则“半预放”为123,“未预放”为146。可见,“完全预放”与“未预放”其效率相差达50%,见图7-39。

图7-39 工具放置位置与所需时间

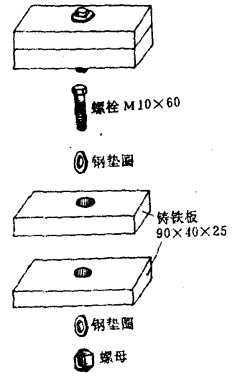

如图7-40所示,将尺寸为90mm×40mm×25mm的两块铸铁板,用M10×60的螺栓连接起来。如果采用旧方法,其工序顺序为:把螺母放到夹具里,再放一个钢垫圈在螺母上,随后将两铁板放到螺母和垫圈上面,把螺栓及上垫圈装到铁板的孔内。再从桌子的一边拿起电动扳手并把它提到夹具之上,把螺栓旋入螺母内直接紧固,最后把电动扳手送回工作台的一边。这一装配工序的正常工作时间为19s,即1h可完成200套装配件。

图7-40 铸铁板的装配

在这装配过程中,每装配一套,电动扳手都必须拿起又放下各一次,每天(8h)则要3200次。除了费时外,电动扳手重2.5kg,3200×0.0025=8(t/天),即操作者每天要提起合共重8t的电动扳手。

现在用事前定位完全预放来进行改良。方法是将电动扳手悬挂在夹具上,用一根弹簧来使其复位(图7-41)。在需要旋紧螺母时,用手一拉就可以将电动扳手拉下来就位,用完之后一松手,电动扳手就回复到上面。而且还可以用两套夹具,使两手都有效地工作。据统计,用此方法1h可装配262套,产量提高31%。

图7-41 完全预放之例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。