实例1 在立式铣床上精铣铸铁件的平面。

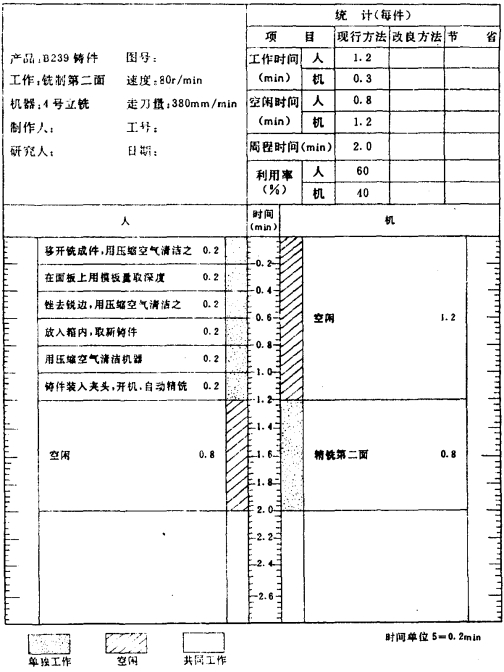

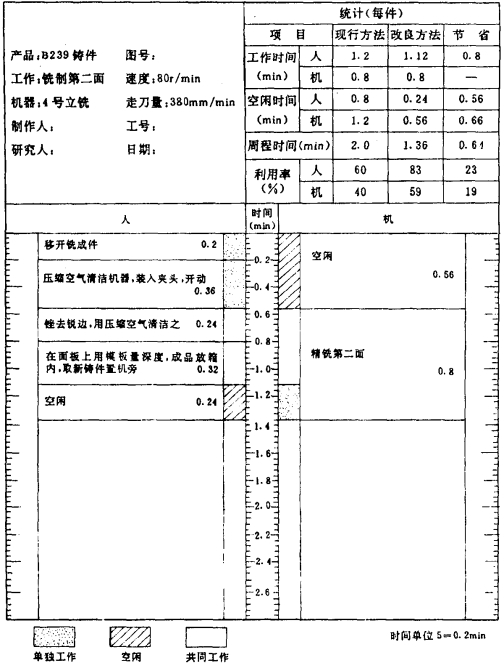

图6-2为在立式铣床上精铣铸件时人机操作情况的详细记录图。图中可见,工作周程中铣床有3/5的时间没有工作。这是由于当工人操作时,机床停止工作;机床自动切削时,工人则无事做。工人将工件夹紧在机床台面上和加工完后松开夹具、取下零件是必须在机床停止时才能进行的,但用压缩空气清洁零件、用样板检验工件深度等是可以在机床开动中同时进行的。因此,要缩短其周程时间,应尽量利用机器工作的时间进行手工操作,如检查工作物、去除加工面的毛刺、在放回工件的同时取出待加工件、用压缩空气吹洗已加工的铸件等。图6-3为改进后的记录图,由图可见,重新安排工作后,不需增加设备和工具,仅在一个周程的2min内就节省了工时0.66min,提高工效33%。

此例着重于研究分析及改善如何减少等待或空闲,以缩短其周期时间。但如果经分析改善后,机器的周期时间仍较长,在每一操作周期内人仍有甚多的空闲时间,这时改善的方法只有两种:一是增加其他工作;二是利用空闲多操作一台机床。

图6-2 精铣铸件时人机操作图(现行方法)

图6-3 精铣铸件时人机操作图(改良方法)

(https://www.xing528.com)

(https://www.xing528.com)

图6-4 半自动车床切削心棒(原方法)

图6-5 半自动车床切削心棒(改良方法)

实例2 在半自动车床上切削心棒。

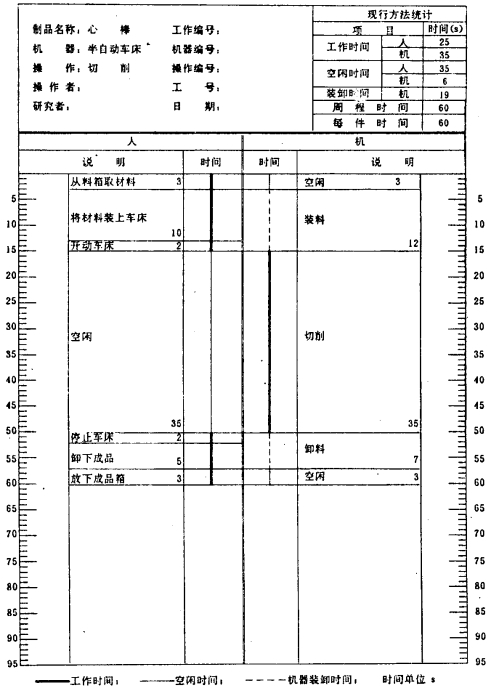

用秒表观测现行方法,操作人使用半自动车床切削心棒的各工作单元所需时间及其操作情况如图6-4所示。

图6-4中人的动作与机器的动作在调配上虽已无法再改善,但仍存在着这样的问题:操作人操作时机器停止,机器工作时操作人处于空闲,且操作人操作时间仅为25s,而机器则为35s。因为当机器工作时人空闲,即每一周期内操作人有35s的空闲,足够再操作另一台机器(25s)。这样既充分利用操作人的空闲时间,提高了工作效率,同时节省人力。图6-5为其改良方法。

由图6-5对比图6-4可知,工作周期时间虽未改变,两种方法均为60s,但改良方法中因同一人操作两台机器,故在60s内完成了两件,相当于每件心棒的加工时间降为30s,即总产量增加了50%。

此例说明,通过改善可以充分利用工人的空闲时间,即利用了工人的闲余能量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。