在工艺程序图绘制之前,必须先掌握充分的资料,如产品的工艺过程(加工工艺、装配工艺)和原材料(或零件)的品种、规格、型号及每一工序的时间等。

在工艺程序图中,其工艺程序的顺序以垂直线表示,而以水平线代表材料(或零、部件)的引入,无论是自制件还是外购件,均以水平线导引至垂直线,参入行列。工艺程序图的基本形式如图5-2所示。操作、检验符号画在垂直线上,符号内数字1、2、3……表示这些操作、检验的先后顺序。

现以输电接合器的加工装配为例,介绍工艺程序图的构成。

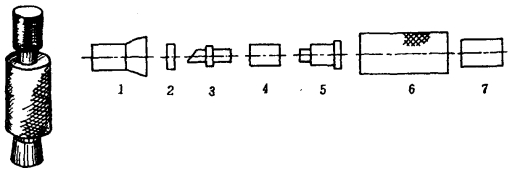

输电接合器由接合器套、隔离垫圈、销、隔离圆筒、内部套圈、接合器帽、盅套圈共7个零件组成,如图5-3所示。图5-4为接合器的工艺程序图。

图5-2 工艺程序图绘制原理

图5-3 接合器及其零件图

1—接合器套;2—隔离垫圈;3—销;4—隔离圆简;5—内部套圈;6—接合器帽;7—盅套圈

先看操作①,在操作①的上方有水平线,表示投入材料为青铜杆,即接合器套是由青铜杆经“车、钻、铰、螺纹加工及切断”完成第一个操作,工时为0.0165h;随后进行检验 ,检验符号的左边“日工”表示白天检验;检验合格后送去钻孔②,时间0.0145h;检验

,检验符号的左边“日工”表示白天检验;检验合格后送去钻孔②,时间0.0145h;检验 之后,铣8个槽③,去毛刺④,镀镉⑤,接合器套的加工到此完毕。

之后,铣8个槽③,去毛刺④,镀镉⑤,接合器套的加工到此完毕。

图5-4 输电接合器的工艺程序图

操作⑥在另一垂线上,⑥的上方水平线表示用黄铜杆加工销的工艺流程,操作内容是车外部直径并切断(小端的),时间0.0060h,之后⑦车大端直径,并钻孔,⑧切槽,⑨铣断面,⑩去毛刺, 检验,

检验, 镀镉,此时销的加工已完成,引入到接合器套线上准备装配。

镀镉,此时销的加工已完成,引入到接合器套线上准备装配。

操作 在第三条垂直线上,

在第三条垂直线上, 上方的水平线表示此为内部套圈(材料为黄铜杆)的加工流程,

上方的水平线表示此为内部套圈(材料为黄铜杆)的加工流程, 表示操作内容为车、钻、铰及切口,

表示操作内容为车、钻、铰及切口, 去毛刺,此时内部套圈加工完毕。

去毛刺,此时内部套圈加工完毕。

操作 在第四条垂直线上,引入的水平线上表示了这是由黄铜杆制造的盅套圈的加工流程,经过车、钻、铰及切断

在第四条垂直线上,引入的水平线上表示了这是由黄铜杆制造的盅套圈的加工流程,经过车、钻、铰及切断 和去毛刺

和去毛刺 加工完毕,引入到内部套圈处等待装配。

加工完毕,引入到内部套圈处等待装配。

操作 在第五条垂直线上,上端的水平引入线表示这是接合器帽(材料为黄铜杆)的加工工艺流程,经过车、钻、铰、压花及切断

在第五条垂直线上,上端的水平引入线表示这是接合器帽(材料为黄铜杆)的加工工艺流程,经过车、钻、铰、压花及切断 ,去毛刺

,去毛刺 ,镀镉

,镀镉 ,检验

,检验 后引入到内部套圈处。(https://www.xing528.com)

后引入到内部套圈处。(https://www.xing528.com)

通过操作 装配盅套圈及接合器帽于内部套圈上,将此装配部件引入到接合器套处,通过操作

装配盅套圈及接合器帽于内部套圈上,将此装配部件引入到接合器套处,通过操作 将销、隔离垫圈、隔离圆简及内部套圈装于接合器套上,最后通过检验

将销、隔离垫圈、隔离圆简及内部套圈装于接合器套上,最后通过检验 ,全部加工装配即完成。

,全部加工装配即完成。

通过输电接合器的工艺程序图使我们知道:

(1)垂直线表示工艺流程的程序,以主要零件作为工艺程序图的主要垂直线,各种操作(检验)符号之间用垂直短线(长约6mm)连接。

(2)水平线代表材料及零件的投入,引入线上应填写材料或零件规格、型号。

(3)在操作或检验符号的右边填写操作或检验的内容,如“铣8个槽”、“切槽”等,通常还要注明使用的工具或设备,例如“铣8个槽”最好写成“用X8126铣床铣8槽”,或用“自动车床车外圆”等;在符号的左边记录操作时间,操作时间可用秒表测定,或用“预定时间标准法”制定。

(4)按照实际加工、装配的先后顺序,将操作与检验的符号分别编号,由1编起,从上向下,自右至左,遇有水平线即转入下一个零件连续编号。编号写在符号内。

工艺流程图清楚地表明了怎样由原材料(铜棒料)→零件(接合器套,销等)→部件(局部装配)→接合器。

如一件工作需分成几部分去分别处理,此时由一个主要程序分成几个分程序。通常是将主要的分程序置于最右边的一行,其余的依其重要性自右向左依次排列。如电拖车分成动力、车架、电池进行检查及维修,动力部分最重要,置于最右边,画出的工艺程序图见图5-5。

图5-5 电拖车检查及维修的工艺程序图

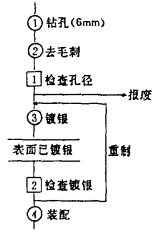

在操作中,有时可能出现重复动作,如需在箱盖上钉5个钉。钉一个钉子的工艺程序图如图5-6a,再下面的动作将重复出现“拿起一只钉”、“对准位置”、“重钉一下”、“连续钉五下”。为便于记录,可按图5-6b所示形式。图5-7为在铅锭上钻孔及镀银的工艺程序图。图中表示了镀银检验不合格的返工重复操作。

图5-6 在箱盖上钉五个钉子的程序图

图5-7 钻孔及镀银工艺程序图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。