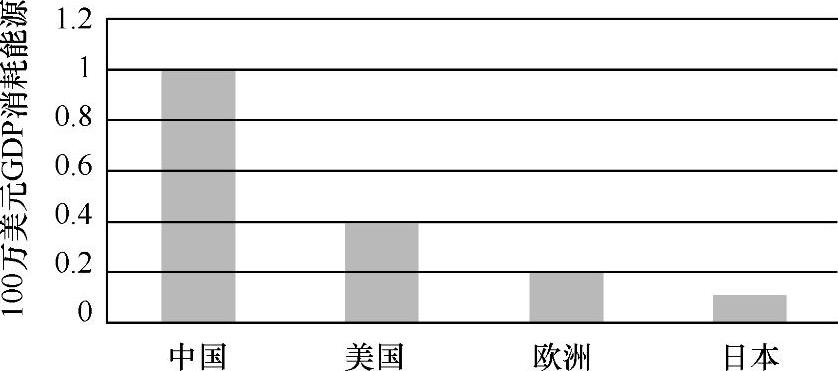

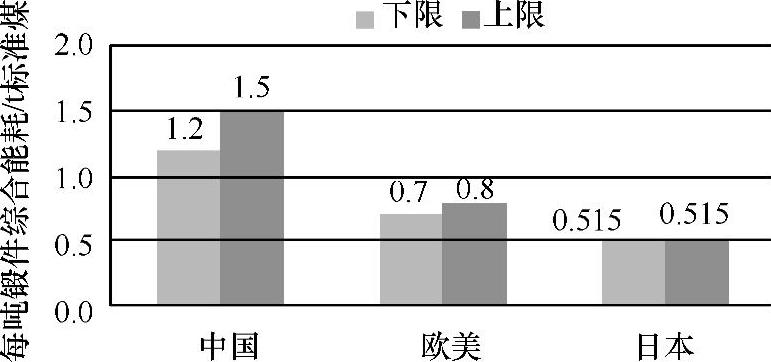

图4-1所示为各国产生100万美元GDP(国内生产总值)的能源消耗与我国相应数值之比,可以看出我国的单位GDP的能源消耗比发达国家高很多。相对于机械制造行业的其他传统行业,锻造行业属于典型的高耗能行业,其能源成本占企业变动成本的20%左右。图4-2所示为我国与发达国家每生产1t锻件所需能耗的比较,可以看出我国的能耗比发达国家高2~3倍。对企业而言,高能耗降低了市场竞争力;对国家而言,高能耗过多消耗不可再生的资源,居高不下的能源成本将会降低我国制造业的优势,增加全球制造业中心转移出我国的可能性。为此国家将不断加强节能工作的政策导向,节能减排将成为锻造企业的一项长期工作。随着节能技术不断提高,它将会产生越来越大的经济效益。本章将分析锻压生产的节能、节材技术。实际上节材对节能有显著贡献,所以节材技术也是一种间接节能技术。在很多新技术中同时表现出节能和节材双重优势。

图4-1 各国100万美元GDP消耗能源比较[1]

图4-2 各国每吨锻件综合能耗[1]

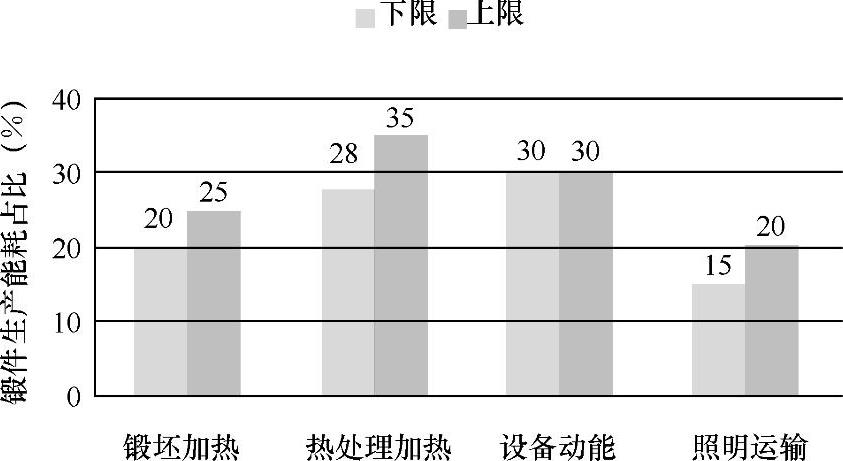

锻压企业的产品是锻件和冲压件,在讨论节能问题时可能更多讨论的是锻件生产,尤其是热锻件的生产过程。就一般锻件而言,其生产流程为:坯料制备、坯料加热、塑性成型、热处理和机加工。冷锻工艺无需坯料加热。全部生产流程包括两类主要能源消耗:材料加热的能源消耗,它们发生在热加工制坯工序,坯料加热工序,等温锻、差温锻工序,热处理工序;材料变形切削加工设备动能消耗,它们发生在锻造压力机、机加工机床和其他辅助设备上。其他能耗发生在生产照明、运输等方面。图4-3给出了普通锻件生产各种能耗的分布比例。这里只是一个平均的统计结果,实际上,在自由锻与模锻之间、大锻件与小锻件之间,各种能耗分布存在很大的差别。

图4-3 锻件生产能耗分布图[1]

节能水平与设备的效率有关,定义设备效率η=W1 /W,其中W=W1+W2为设备总能耗,W1为真实能耗。对于塑性成型压力机,真实能耗W1就是使坯料变形到零件形状所需要的弹塑性变形能。对于机加工工序,真实能耗W1是切削金属所需要的变形能。W2是实施塑性成型或机加工所附加的耗散性能量,如机床本身摩擦能耗、工具与工件之间的摩擦能耗等。对于加热工序,无论是锻造加热还是热处理加热,加热效率定义中,真实能耗W1是加热坯料或锻件达到预定温度所需要的热能,W2则是加热炉向外界散发的热量,例如炉壁隔热材料效果不好、炉门密封不严等引起的热量损失。显然真实能耗W1与工件材料重量成正比,与设计工艺的材料利用率成反比,因此可以通过改进工艺设计、提高材料利用率降低真实能耗W1,通过改善工件与模具间的摩擦条件降低W2,改进、更新成型设备和加热炉设备则是降低W2的主要途径。锻件的直接成本可以表述为

锻件变动成本=材料费+加工费

式中 材料费=零件材料价格×坯料重量=零件材料价格×零件重量/材料利用率;

加工费=人工费+设备占用费+能源费=工艺长度×坯料重量×(单位重量人工费+单位重量模具设备费+单位重量变形能×能源费价格/机械设备效率+单位重量热能费/加热炉效率)=(零

件重量/材料利用率)×工艺长度×(单位重量人工费+单位重量模具设备费+单位重量变形能×能源费价格/压力机效率+单位重量燃料重量×燃烧值×燃料价格/加热炉效率)。

锻件成本=(零件重量/材料利用率)×(零件材料价格+工艺长度×(单位重量人工费+单位重量模具设备费+单位重量变形能×能源费价格/机械设备效率+单位重量燃料重量×燃烧值×燃料价格/加热炉效率) (4-1)

式中 工艺长度——整个加工过程的工序数、火次数。

由式(4-1)可以看出,对于确定的零件,降低锻件直接成本、降低能源消耗、节约材料的有效途径是:提高材料利用率,缩短工艺长度,提高压力机效率,提高加热炉效率,选择燃烧值高、价格低的燃料。节能、节材应该在如下六个方面开展工作:(https://www.xing528.com)

(1)改进锻造工艺,减少加工余量,实现少、无切削,提高材料利用率。

(2)改进锻造工艺,缩短工艺流程,通过减少成型火次和工序数目,减少人工、设备模具费、降低材料火耗,减少加热保温时间与工序之间的工件空冷引起的热量耗散。

(3)改进锻造工艺,降低工件与工具的摩擦系数,提高压力机的效率。

(4)改进锻造设备,提高压力机效率,改进加热炉设备,减少热量损失,提高加热效率。

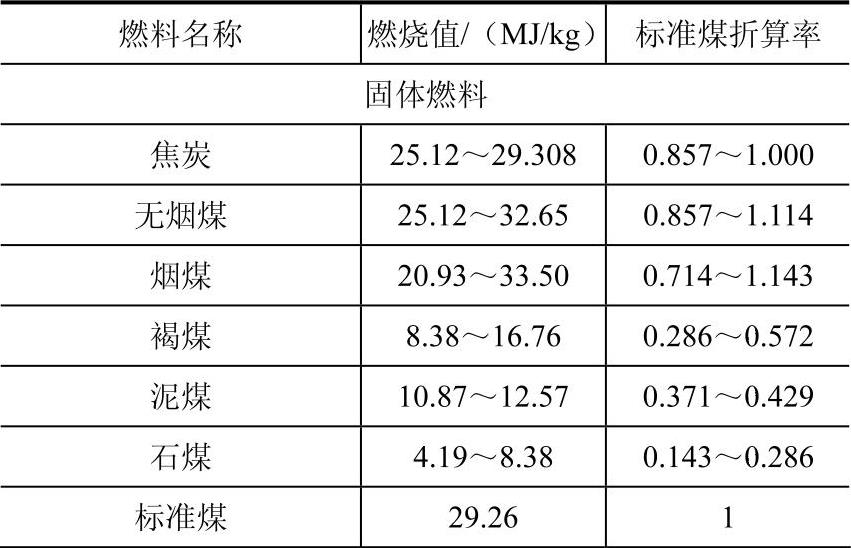

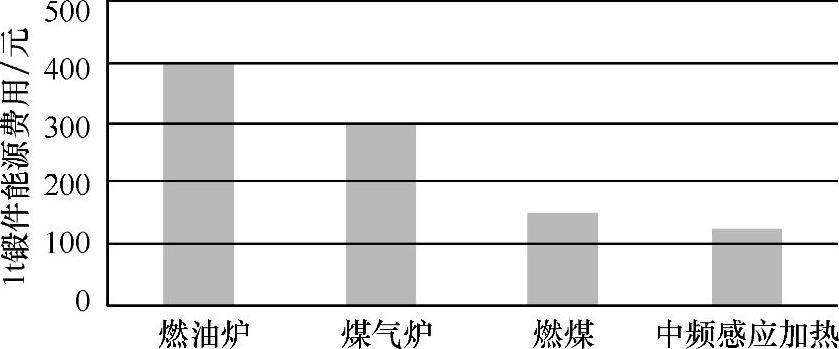

(5)因为不同燃料燃烧值不同(见表4-1)、价格不同,更换加热燃料,使用高燃烧值低价格的燃料,可以有效降低燃料成本。图4-4所示为按照2002年洛阳价格,生产1t锻件不同燃料所需要的能源费用。可以看出电能是最好的选择,其优势在于燃烧效率高,价格低。相对而言,油比煤、比煤气燃烧值高,但是其价格贵,因而最不实用,燃煤因价格低是一个可选的燃料,但是其排放物对环境影响较大。

表4-1 各种燃料的燃烧值和标准煤折算率

(续)

图4-4 生产1t锻件不同热介质能源费用(2002年洛阳价格)[1]

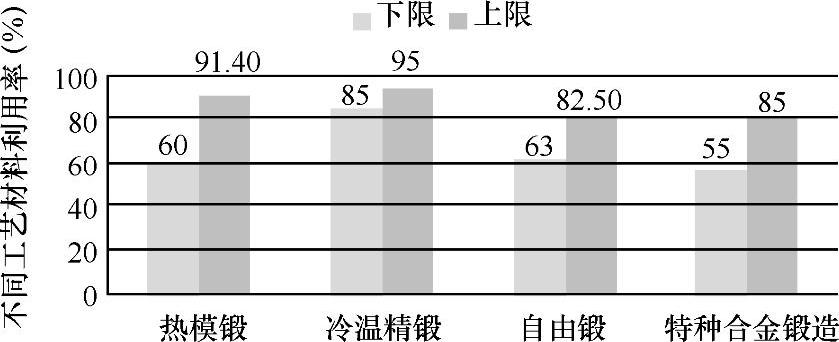

(6)图4-5给出了不同锻造工艺的材料利用率,可见冷温精锻和热模锻材料利用率较高。冷锻不需要坯料加热,还会节省大量热能。但是对于某种具体锻件采用何种锻造工艺,需要综合考虑多种条件,很多情况下热锻与冷锻,模锻与自由锻不能互相替代。

图4-5 不同锻造工艺的材料利用率[2]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。