炉外精炼(Secondary Refining)就是把普通炼钢炉(转炉和电炉等)初炼的钢液倒入钢包或专用容器内进行脱氧、脱硫、脱碳、去气、去除非金属夹杂物和调整钢液成分及温度以达到进一步冶炼目的的炼钢工艺。即将在常规炼钢炉中完成的精炼任务,如去除杂质(包括不需要的元素、气体和夹杂)、调整和均匀成分和温度的任务,部分或全部地移到钢包或其他容器中进行。把一步炼钢法变为二步炼钢法,国外也称之为二次精炼(Secondary Refining)、二次炼钢(Secondary Steelmaking)和钢包冶金(Ladle Metallurgy)。

为确保能够生产出高品质钢材,企业对提高纯净钢液方面的装备和技术提出了更加严格的要求。因此,加速炉外精炼装备功能的完善和技术水平的提升,成为钢铁企业关注的焦点。早在20世纪初期,冶金工作者就开始用液体合成渣处理钢水,到了20世纪50年代初,真空脱气处理实现了工业化,一举实现了常压炼钢炉内不能达到的脱氢效果。这种渣洗和真空处理工艺,实际上就是现代炉外精炼的初始形式。我国炉外精炼技术开发于20世纪40年代,最初仅对有特殊性能要求的钢种,在一次熔炼后进入另一台熔炼炉进行重熔炼式脱气精炼。20世纪60年代和70年代,是钢液炉外精炼多种方法发明的繁荣时期,这是与该时期提出洁净钢生产,连铸要求稳定的钢水成分和温度以及扩大钢的品种密切相关的。在这个时期,炉外精炼技术形成了真空和非真空两大系列。20世纪80年代以来,炉外精炼已成为现代钢铁生产水平和钢铁产品质量的标志,并朝着功能更全、效率更高、冶金效果更佳的方向发展和完善。钢的炉外精炼起源于电弧炉炼钢,完善于转炉炼钢。由于在电弧炉炼钢的还原期没有剧烈的碳氧反应搅拌,故熔池非常平静,动力学条件很差。为了加速冶金反应的进行逐步开发了同炉渣洗、异炉渣洗,继而开发各种炉外精炼技术。炉外精炼起初仅限于生产特殊钢和优质钢,后来扩大到普通钢的生产上,现在已基本上成为炼钢工艺中必不可少的环节,它是连接冶炼与连铸的桥梁,用以协调炼钢和连铸的正常生产。尤其与超高功率电弧炉(UHP)配合,更能发挥超高功率技术的优越性。超高功率电弧炉若不配合炉外精炼,按照传统工艺冶炼,在炉内经过长时间的氧化和还原才出钢,这样其缩短熔化期的效果就被冲淡,并且使大功率变压器长时间的低负荷运行,降低了变压器的利用率。炉外精炼配合转炉炼钢,使得转炉炼钢洁净化,而炉外精炼配合电弧炉炼钢,使得电弧炉炼钢高效化,并且使这两种主要的炼钢方法趋于相同。

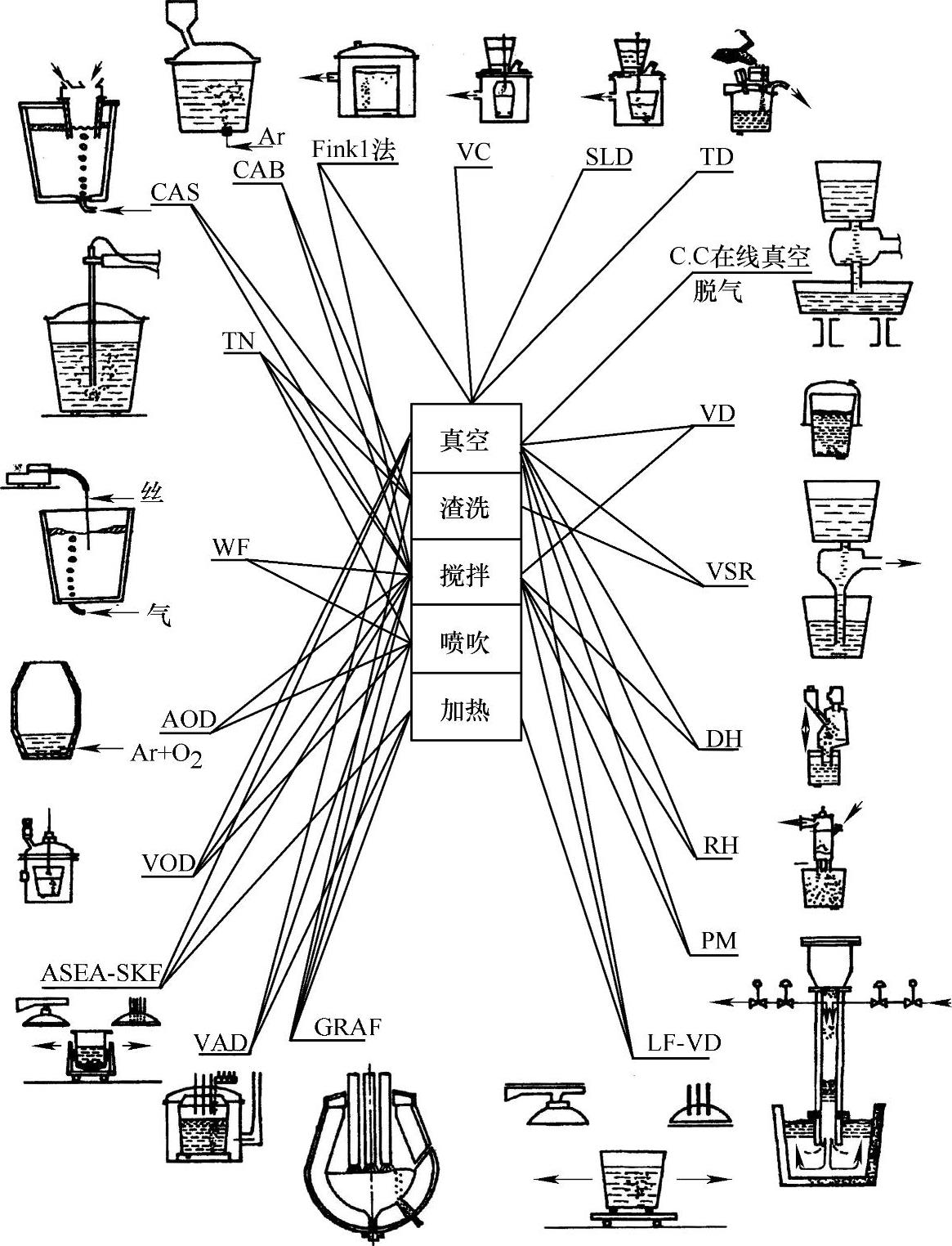

图2-4 各种炉外精炼方法示意图

炉外精炼采用的主要手段有渣洗、真空、搅拌、喷吹和加热五种。当今名目繁多的炉外精炼方法都是这五种精炼手段的不同组合,综合一种或几种手段构成一种方法,见图2-4。各精炼手段的基本作用和典型的精炼方法如下:

(1)渣洗。将事先配好的合成渣倒入钢包内,借出钢时钢流的冲击作用,使钢液与合成渣充分混合,从而完成脱氧、脱硫和去除夹杂等精炼任务。渣洗是获得洁净钢并能适当进行脱氧、脱硫的最简便的精炼手段。常用的有合成渣洗加吹氢搅拌的SAB法和CAB法。

(2)真空。将钢水置于真空室内,由于真空作用使反应向生成气相方向移动,达到脱气、脱氧、脱碳、脱除部分氮和降低夹杂的目的。真空精炼对脱除气体最为有利,尤其对脱氢。真空处理,包括DH、RH、VD,其中DH、RH占有优势。在RH基础上发展起来的RH-OB和RH-PB法分别是在钢水循环真空处理过程吹氧脱碳和在循环脱气过程中吹入粉剂。前者的有效脱碳功能使之更适于冶炼超低碳钢种。

(3)搅拌。钢水的搅拌可以促进渣钢反应,均匀化学成分、均匀钢水温度以及加速添加料的熔化与均匀化,所以搅拌已成为精炼过程的必备手段。搅拌方法主要有吹气搅拌、电磁搅拌。最常用的是真空或非真空下的钢水吹氩搅拌。如,电弧加热、吹氩搅拌和在还原气氛下造碱性渣精炼的LF法。

(4)喷吹。将反应剂加入钢液内的一种手段,喷吹的冶金功能取决于精炼剂的种类。有CAB/TN法、SL法。

(5)加热。调节钢水温度的一项重要手段,使炼钢与连铸更好地衔接。加热方法主要有燃料加热法、电弧加热法和化学热法。加热调温的作用:一是可以减轻初炼炉出钢后钢水提温的负担,在初炼炉发挥高生产率的特点;二是使浇铸可获得适当的浇注温度,在熔炼与浇注之间起到缓冲调节作用。有电弧加热功能的精炼设备有ASEA-SKF钢包炉、LF型钢包炉和VAD真空加热脱气装置。CAS-OB是化学法加热,与其原理基本相同的还有ANS-OB、IR-UT法。

炉外精炼技术的发展,在提高钢的质量方面,总是向着降低钢中的有害杂质和非金属夹杂物的含量,改善夹杂物的形态和分布,使钢的化学成分均匀,精确控制过程温度,使之能适合后续生产要求的方向发展;在经济方面是向着提高生产率,降低原材料、能源和劳动力消耗方向发展;在工艺方面,则要求尽量提高生产多钢种的适应能力。炉外精炼主要完成下列任务:(https://www.xing528.com)

1)降低钢中氧、硫、氢、氮和非金属夹杂物含量,改变夹杂物形态,以提高钢的纯净度,改善钢的力学性能。

2)深脱碳,满足低碳或超低碳钢的要求。在特定条件下,把碳脱到极低的水平。

3)微调合金成分,把合金成分控制在很窄的范围内,并使其分布均匀,尽量降低合金的消耗,以提高合金收得率。

4)调整钢水温度到浇注所要求的范围内,最大限度地减小包内钢水的温度梯度。

完成上述任务就能达到提高质量,扩大品种,降低消耗和成本,缩短冶炼时间,提高生产率,协调好炼钢和连铸生产的配合等目的。但是没有任何一种炉外精炼方法能独立完成上述所有任务,一般根据不同需要都要配备一两种炉外精炼设备。

综上所述,转炉冶炼周期短、节奏快,适合生产钢种变化少、需求量大的钢种,而电弧炉流程因冶炼周期长,更适合于生产钢种变化多、需求量少的特殊钢。炉外精炼和两种炼钢方法的结合使其趋于相同。电弧炉炼钢和转炉炼钢相比有其自身的优势:

1)投资方面。电炉流程投资省,占地面积小,建设周期短。

2)能耗方面。“废钢—电炉—钢水”与“高炉—转炉—钢水”两种工艺相比,短流程总能耗仅为长流程的50%。

3)环境方面。电炉流程产生的CO2,NOx和SOx等有害气体量较高炉—转炉流程少。

4)资源方面。随着国民经济的发展,铁矿石、焦煤等资源将日益匮乏,而废钢资源则会不断积累,因此从长远看电炉流程具有优势。据预测,我国结束工业化中期阶段后,钢铁生产和消费将出现拐点,以后钢铁工业增长速度必将迅速明显减缓。到2020年左右实现工业化后,钢铁消费将达到峰值,此后废钢资源将越来越多,而以废钢为主的电炉钢资源的成本优势也将日益凸显。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。