1.质量控制点的概念

质量控制点的定义是:为保证工序处于受控状态,在一定的时间和一定的条件下,在产品制造过程中需重点控制的质量特性,关键部件或薄弱环节。质量控制点也称为“质量管理点”。

质量控制点是根据对重要的质量特性需要进行重点质量控制的要求而逐步形成的。任何一个施工过程或活动总是有许多项的质量特性要求,这些质量特性的重要程度对工程使用的影响程度并不完全相同。质量控制点就是在质量管理中运用“关键的少数、次要的多数”这一基本原理的具体体现。

确定质量控制点对象一般依据质量特性的重要程度以及缺陷的严重性加以分类、分级。一般质量特性划分为三类:

(1)关键特性:指该特性如果失效或损坏、可能导致危及人身安全或达不到规定的使用要求标准。如柱子混凝土强度等级C40错打成C25、构件的受力钢筋错放、楼板发生垂直钢筋方向的大裂缝、插座漏电等。

(2)重要特性:指该特性如果失效或损坏,可能迅速导致或显著影响最终产品(工程)不能完成要求的使命,但不会发生危及人身安全的后果。如厕所地漏流水四溢,墙皮起泡脱落、门窗翘曲无法关闭造成永久性缺陷等。

(3)一般特性:除关键特性、重要特性之外的所有特性。如:地面起砂、油漆漏刷、五金安装不适当等。

缺陷严重性一般分为三级,即:

A级——致命缺陷;

B级——严重缺陷;

C级——轻缺陷。

分类、分级都应在技术文件、图纸上给予明显的标记。这就为施工现场进一步实施质量控制点提供了技术依据。根据技术文件规定的分类、分级,结合施工工序的具体情况及技术要求,运用因果图等方法分析出主要问题,再把主要原因逐级展开(可展开二次、三次或多次)直到能采取对策为止,然后制定控制办法。并规定这些主要因素的控制项目、允许界限,直至控制点的实施。

质量控制点一般可分为长期型和短期型两种。对于设计、工艺方面要求的关键、重要项目,是必须长期重点控制的,而对工序质量不稳定、不合格品多的或用户反馈的项目、或因为材料供应,生产安排等在某一时期内的特殊需要,则要设置短期质量控制点。当技术改进项目的实施、新材料的代用、控制措施的标准化等经过一段时间有效性验证有效后,可以相应撤消,转入一般的质量控制。

如果对产品(工程)的关键特性、关键部位和重要因素都设置了质量控制点,得到了有效的控制,则这个产品(工程)的符合性质量就有了保证。同时,质量控制点还可以收集大量有用的数据、信息,为质量改进提供依据。所以设置建立质量控制点,加强工序管理,是企业建立质量体系的基础环节。

2.质量控制点的设置原则

在什么地方设置质量控制点,需要通过对工程的质量特性要求和施工过程中的各个工序进行全面分析来确定。设置质量控制点一般应考虑以下原则:

(1)对产品(工程)的适用性(性能、精度、寿命、可靠性、安全性)有严重影响的关键质量特性、关键部位或重要影响因素,应设置质量控制点。

(2)对工艺上有严格要求,对下道工序有严重影响的关键部位应设置质量控制点。

(3)对经常容易出现不良产品的工序,必须设立质量控制点,如门窗装修。

(4)对会影响项目质量的某些工序的施工顺序,必须设立质量控制点。如冷拉钢筋要先对焊后冷拉。

(5)对会严重影响项目质量的材料质量和性能,必须设立质量控制点,如预应力钢筋的质量和性能。

(6)对会影响下道工序质量的技术间歇时间,必须设立质量控制点。

(7)对某些与施工质量密切相关的技术参数,要设立质量控制点,如混凝土配合比。

(8)对容易出现质量通病的部位,必须设立质量控制点。如屋面油毡铺设。

(9)某些关键操作过程,必须设立质量控制点,如预应力钢筋张拉程序。

(10)对用户反馈的重要不良项目应建立质量控制点。

(11)对紧缺物资或可能对生产安排有严重影响的关键项目应建立质量控制点。

建筑产品(工程)在施工过程中应设置多少质量控制点,应根据产品(工程)的复杂程度,以及技术文件上标记的特性分类、缺陷分级的要求而定。

3.质量控制点的实施

根据质量控制点的概念及设置原则,质量控制点的落实与实施一般有以下几个步骤:

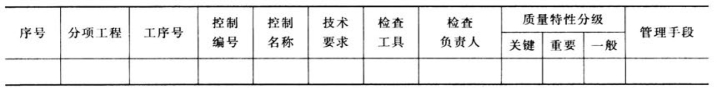

(1)确定质量控制点,编制质量控制点明细表,见表10-4。

表10-4 质量控制点明细表(https://www.xing528.com)

(2)由工艺、技术部门负责设计绘制“工程质量控制程序图”及“工艺质量流程图”,明确标出建立控制点的工序、质量特性、质量要求等。

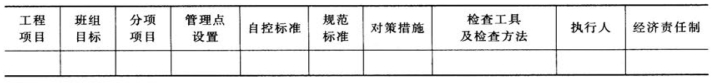

(3)由工艺、技术部门、质检部门组织有关人员进行工序分析,绘制质量控制点设置表,见表10-5。应对工程项目、班组目标、管理点设置、规范标准、自控标准、实施措施、检查方法、执行人等有明确规定,并应执行经济责任制。

表10-5 质量控制点设置表

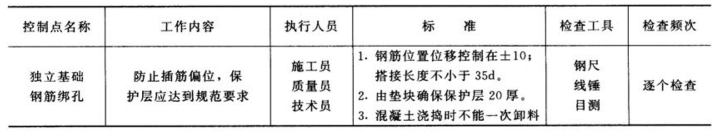

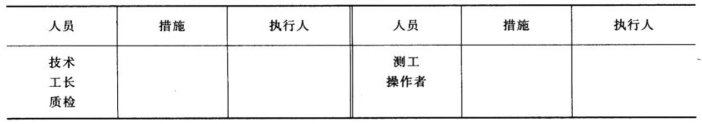

(4)由总工程师或项目技术负责人组织有关部门对质量职能进行分析,并应明确质量目标、检查项目、达到标准及各质量保证相关部门的关系及保证措施等。还需编制质量控制点内容要求,见表10-6(以某独立基础钢筋绑扎为例)。编制相关人员保证措施表,见表10-7。

表10-6 工序质量控制点内容要求

表10-7 相关人员保证措施表

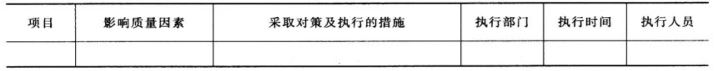

(5)由工艺、技术部门或项目负责人组织有关人员找出影响工序质量特性、主导因素,并绘制因果分析图和对策表。对策措施应注明执行部门、责任者及完成时间,见图10-2和表10-8。

图10-2 因果分析图

表10-8 对策表

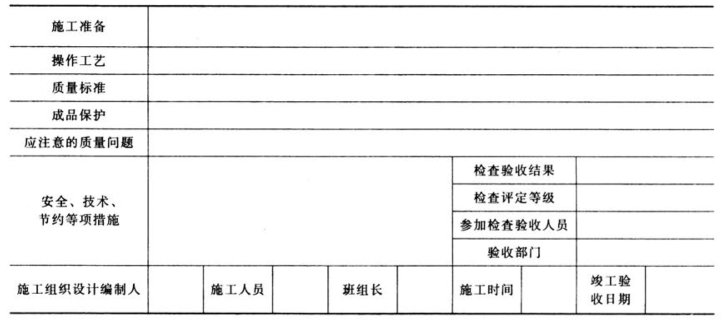

(6)由技术部门及检验部门负责编制控制点的工艺指导书(工艺质量管理卡)见表10-9。

表10-9 工艺质量管理卡

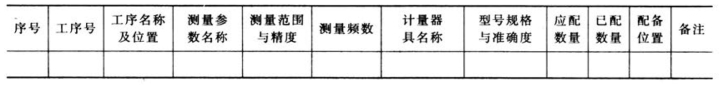

(7)由设备、工具、计量、检验部门根据工序质量展开的影响因素和控制项目编制设备、计量仪器配置表,见10-10。

表10-10 设备、计量仪器配置表

(8)按质量评定表进行验评。为保证工程质量,专职质量检查员应严格按建筑安装工程质量验评标准要求进行验评;班组自检可按此要求或严于此标准的自控标准进行评定。

4.建筑材料、机具、设备的质量控制和管理

工程建设过程中所用的建筑材料、设备和机具的质量控制和管理,重点有如下几个方面的内容:

(1)为了保证建筑材料的工程质量,必须实行全过程的质量控制和管理,即三阶段控制和管理:生产准备阶段的控制管理,按照有关规范、标准规定的合格质量水平要求,做好生产前的准备工作;生产阶段的控制管理,在材料生产中,采用科学的方法取得质量特性数据,控制材料性能达到合格质量的水平;检验评定阶段的控制管理,原材料经过加工以后,要进行严格的检验评定,即合格性控制。

(2)建设工程用的各种原材料、构件、配件和相关设备、仪器仪表等,都必须由生产或供应部门提出合格证,对于实施生产许可证管理的产品,还应获得生产许可证。对于没有合格证明,材质或设备性能不清或使用超过保质期等方面的问题,必须进行严格的检验,经检验合格后,方准许使用。

(3)材料代用或者新材料试用,都必须事先有理论计算,对新材料做好试验和鉴定工作,并制定相应的操作规程和质量标准,经设计部门批准后,方可在施工中使用。

(4)在施工现场配制的各种粘结材料,如混凝土、砂浆、耐火泥、水管接口材料等,其配合比设计、强度等级和操作方法均应严格按照设计要求或材料试验部门确定的方法进行有关的试验,并提出试验报告,符合设计要求后,方准使用。

(5)机械设备应进行合理装备和试运行。机械操作人员必须遵守安全操作规程,提高机械施工质量,降低消耗,执行保养规程,并对机械零部件、附属设备和随机工具进行良好的保管。同时要定期或不定期地对操作人员进行培训和考核工作。

(6)设备订货、到站提货验收、转运、入库保管等,应由建设单位设备供应部门负责质量管理,严格执行技术规定,即技术试验规定,合同期的规定和寒冷地区冬季使用机械设备的规定等。

(7)合同签订后,设备主管部门应在机械设备到货之前,认真做好接货检验、转运、仓储等各项准备工作,并组织有关人员熟悉合同内容、检验方法和检验标准,并且制定各项实施方案的具体细节,落实措施,确保设备、机械的质量和安全。凡新购置、大修和改装的设备,必须测定其技术性能、工作性能和安全性能,确认合格后才能验收、投入使用。

(8)进口设备,对外政策性强,涉及面广,各项工作较为复杂,应成立专门的接运检验小组,必须认真熟悉订货合同内容和进口商品的性能和检验规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。