我国汽车行业的回收利用工作近几年刚刚起步,2008年3月,政府才开始推动汽车零部件再制造的试点工作。各企业正在积极探索,目前行业内没有完整的成功模式可以借鉴。在节能减排的大背景下,装备再制造的产业化发展是我国发展循环经济的重要举措,如何将再制造模式产业化则是实现我国经济可持续发展的一项重要课题。因此,借鉴国外的成熟模式,结合我国汽车及零部件企业的自身特点和外部环境,对我国汽车企业的再制造流程做有针对性的研究和分析,提出合理可行的发展模式,将对企业乃至行业的发展产生积极有利的影响。潍柴动力就在这样的一个大环境下成为“第一个吃螃蟹的人”。

汽车再制造企业的运作模式主要包括以下四种——原产品制造商(Original EquipmentManufacturer,OEM)模式、独立再制造商模式、为OEM服务的承包性再制造商模式以及联合再制造商模式。潍柴动力采用的是目前主流再制造企业的OEM再制造服务模式,即由整车厂或原配件供应商直接投资再制造企业,通过经销商和特约维修站回收旧件,交由OEM进行再制造加工后,再通过售后服务网络进行销售。在该模式下,OEM企业直接从事零部件再制造,再制造件的质量规范由原零部件生产企业制定,与新件相同,原零部件生产企业承担保修责任。

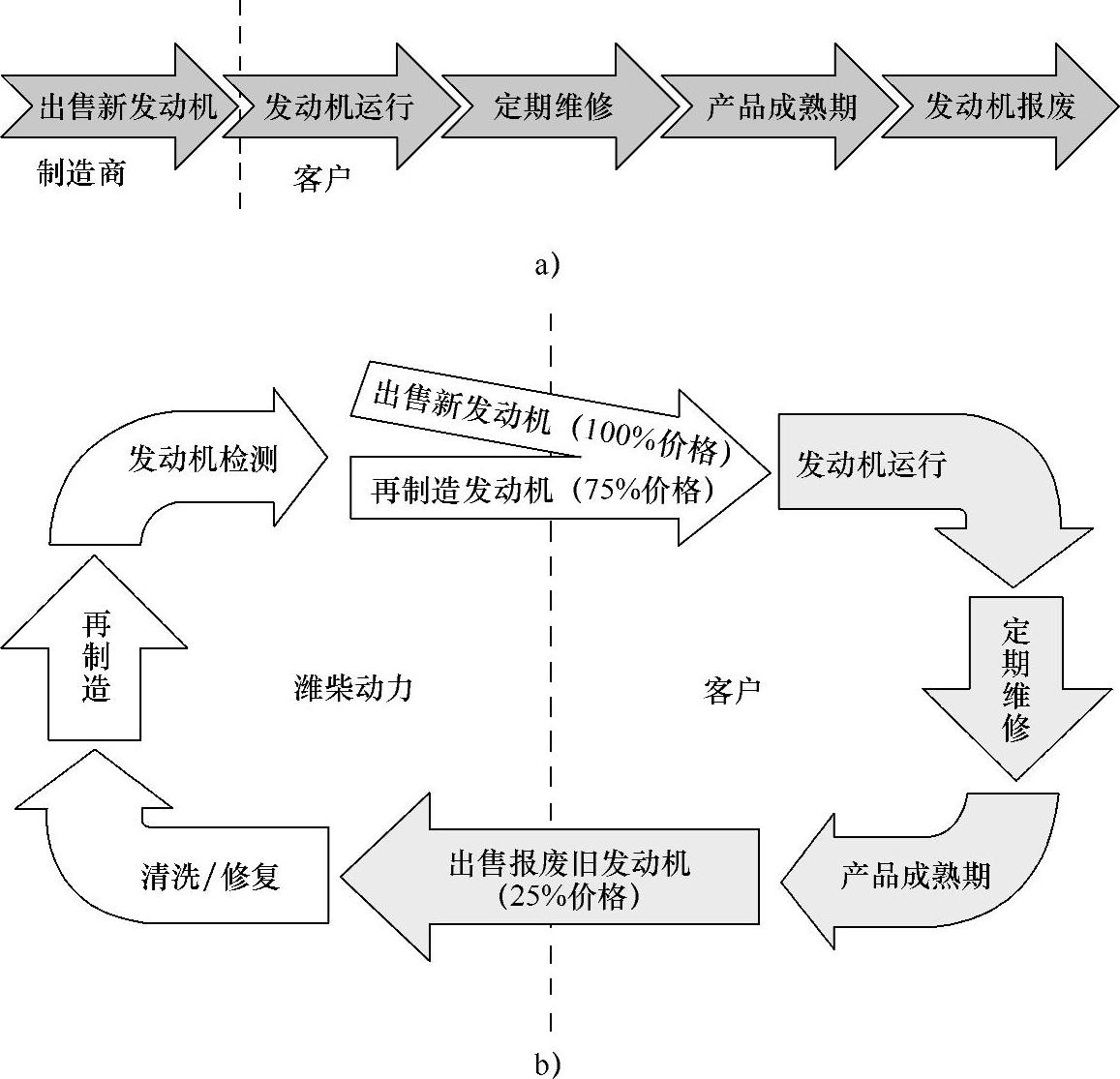

潍柴动力在经典的OEM模式基础上针对自己企业的情况加以修改,形成了具有潍柴特色的发动机再制造模式(见图12-5b)。在传统的发动机运作模式(见图12-5a)中,制造商向客户出售新发动机,而后客户使用发动机直至其最终报废,这样的运作模式是开环的。但是对于潍柴动力来说则不然,对于进入大修期的发动机,客户可以相当于新机20%~25%的价格卖给代理商,同时以相当于新机70%~75%的价格购得一台再制造发动机,折合下来客户仅用新机一半左右的价格就可购得一台不低于新机质量、与新机享有同样“三包”服务的再制造发动机。这样的运作模式实现了发动机销售和使用的闭环循环,当客户的产品进入到大修阶段后就可以置换一台再制造发动机,然后再使用、再置换,一方面为潍柴动力提供源源不断的旧发动机货源,另一方面为客户提供源源不断的动力供应。

首先,潍柴动力以超过320万台发动机社会保有量为基础,依托由36个服务中心和4700家维修站组成的营销服务网络,回收旧发动机。潍柴动力现在只针对自己的产品回收旧件,以便制造商对产品全生命周期进行管理,在设计产品时就考虑到其报废后的回收再制造,开展可再制造性设计。因此,潍柴动力开展再制造不仅培养了客户的忠诚度,更重要的是获得源源不断的旧件来源,支持再制造商业模式的持续和发展。

其次,再制造并不是单纯的一笔买卖,它是潍柴动力的企业战略和商业模式,考量的是公司整体的竞争优势。潍柴动力充分发挥生产企业的技术和质量保证能力,运用高科技手段实现旧发动机的拆卸、清洗、检测再到再制造加工、装配和整机测试。通过解决一系列的工艺技术问题,潍柴动力能够保证其再制造产品质量的一致性,避免再制造产品与新品的知识产权纠纷,保护潍柴动力品牌,实现市场共享及树立企业良好形象。

图12-5 发动机运作模式对比图

a)传统发动机运作模式 b)潍柴动力再制造发动机运作模式

最后,正如企业的回收网络一样,潍柴动力也是依托36个服务中心和4700家维修站组成的营销服务网络,销售再制造发动机。在这种模式下,潍柴动力无须新建物流网络,同时也能够进一步落实“生产者责任制”。通过向客户提供达到新机质量标准和服务水平的再制造产品,潍柴动力现已成为带动再制造行业发展的成功典范。

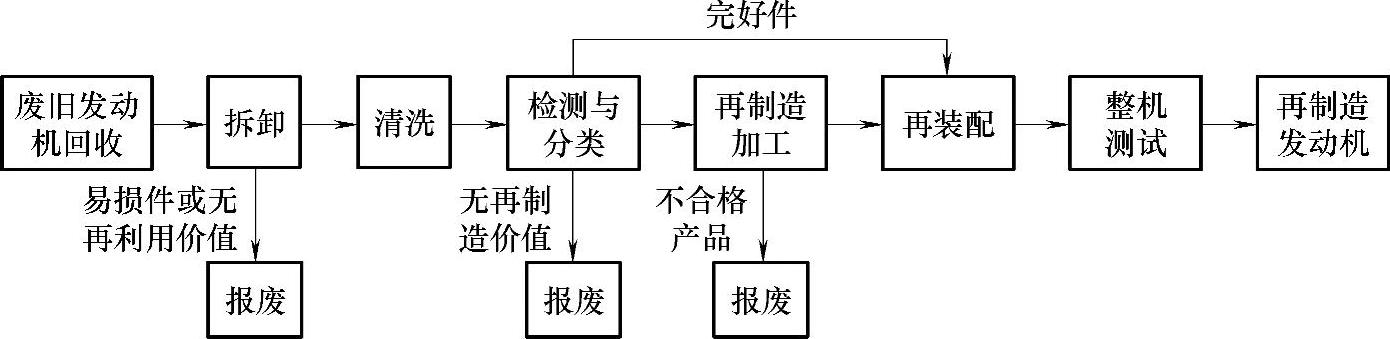

依靠上述再制造模式,潍柴动力通过七大工艺实现发动机的再制造:废旧件回收、拆卸、清洗、检测和分类、再制造加工、再装配和整机测试(见图12-6)。其中每个环节的技术水平都影响着发动机再制造企业的发展。

再制造公司主要对七大类机型和产品进行再制造:①作为主营业务的正常再制造发动机;②市场上的“三包机”;③主机厂改制机型,主要是主机厂积压的库存,潍柴动力通过再制造,既盘活了主机厂资产,同时也为主机厂提供了服务;④潍柴动力过去的一些积压库存产品,可以通过再制造实现重新销售;⑤维修站的教学机,这可以使一些旧零件得到重新利用;⑥展示机;⑦零部件的再制造业务。再制造以上述七大类产品为对象,采用先进的再制造成形技术,使报废产品及其零部件恢复尺寸/形状和性能,从而形成再制造产品,主要包括WD615、226B等系列,满足各个配套领域的潍柴动力客户需要,包括商用车、工程机械、船电、农机等行业。(https://www.xing528.com)

图12-6 再制造发动机生产工艺

在旧机回收过程中,回收标准及政策的制定是很重要的,每个企业的回收标准也不一样。潍柴动力会给代理商一个指导性的标准,主要是为了杜绝一些客户用拼凑的机器来充数。潍柴动力对于旧机回收有三个基本原则:①针对2002年以后生产的潍柴发动机;②全部是由正厂件组装的发动机;③没有更改过主要零部件尺寸的发动机。

拆卸是产品进行再制造的第一个环节,无法拆卸的产品就不能有效回收,也就不能再制造。废旧发动机的拆卸方式主要有手工拆卸和机械拆卸。国外先进的国家已经开始运用工业机器人等智能方法进行拆卸;而国内的拆卸则主要集中在手工拆卸和一些简单的机械拆卸。

清洗不仅是洗掉废旧产品零部件表面的灰尘,也包括去掉零部件表面的油脂、油渍、锈蚀以及油漆涂层等。清洗是再制造过程十分重要的工序,也是污染的主要来源工序。目前国内主要单纯采用化学清洗液对废旧发动机进行清洗,但运用化学清洗液清洗的方法容易造成环境污染。随着科学技术的进步,水清洗技术、高温清洗技术、机械清洗技术、超声波清洗技术等已经慢慢进入中国市场。

检测主要是对废旧发动机产品的可再制造性做出判断,判断其是否可以再制造,是否还需进行再制造修复。在国内一些发动机再制造企业中,依靠无损检测技术,如射线检测、超声检测、磁粉检测等技术来检测零部件表面与内部缺陷,或借助一些有限元软件对长期服役在某种环境下的零部件失效形式进行针对性分析。这些技术已经达到相当高的水平。

再制造过程最重要的工序就是再制造加工,即利用原有的零部件,采用各种再制造成形技术,使零部件恢复和提高尺寸、形状、表面质量和性能要求,形成新产品再使用。在对废旧发动机零部件的再制造加工过程中,国内运用比较多的是零部件再加工,利用现代表面处理技术进行修补、粘贴等加工。另外,一些零部件的快速成型技术也不断进入中国市场。国内再制造企业一般通过采购国际上一流的专用加工设备进行再制造发动机的加工,这无形中给一些资金不够雄厚的企业带来了技术障碍。

再装配是将再制造发动机零部件按规定的技术要求组装起来,它在很大程度上影响产品的性能、产量和成本。装配后,需要对每一台再制造发动机进行功能试验,以保证再制造产品的质量和性能。

在采访中,潍柴动力总经理李峰算了一笔账:客户使用再制造发动机替换已有的进入大修期的发动机,相当于用新机一半的价格享有与新机相同的“三包”服务。与之相比,大修的费用通常占新机费用的20%~30%,而且大修之后的设备是无法用新机标准来衡量的。是付出20%~30%的费用继续使用一台大修后的发动机,还是用50%左右的价格购得一台再制造发动机,客户是可以算清这笔账的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。